Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Грейферные механизмы

|

Читайте также: |

Грейфер — раскрывающийся ковш грузоподъемного крана, служащий для захвата и транспортирования сыпучих и мелкокусковых грузов. По конструктивным признакам грейферы разделяют на одноканатные, двухканатные и моторные.

Одноканатные грейферы можно подвешивать к крюку любого подъемного механизма, для их работы не требуется лебедки специальных конструкций. Они характеризуются небольшой производительностью. Применяют эти грейферы в основном для уборочных работ.

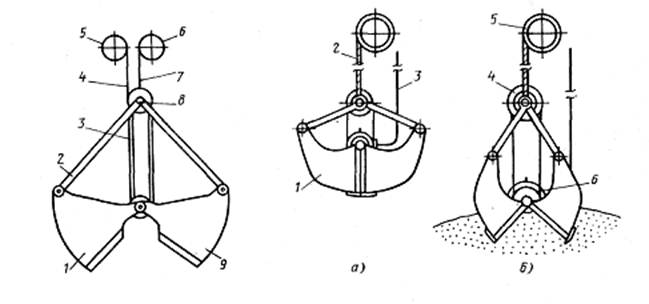

Двухканатные грейферы (рис. 1.2) в отличие от одноканатных имеют специальную двухбарабанную лебедку, устанавливаемую обычно на тележке мостового крана. Один барабан лебедки служит для замыкания челюстей грейфера, а другой для подъема и опускания грейфера.

Двухканатный грейфер состоит из двух челюстей 1 и 9, четырех тяг 2, полиспаста 3, замыкающего 4 и поддерживающего 7 канатов. Поддерживающий канат одним концом закреплен на верхней траверсе 8, а замыкающий вместе с верхними и нижними блоками образует полиспаст.

Грейфер работает следующим образом. Для захвата материала замыкающий канат сбегает с барабана 5, благодаря чему нижняя траверса с блоками под действием силы тяжести опускается вниз, и челюсти раскрываются. Затем одновременно начинают вращаться с одинаковой скоростью барабаны 5 и 6 лебедок; грейфер опускается на материал, и челюсти частично погружаются в него. Груз зачерпывается при неподвижном барабане лебедки 6 подъема, в то время как замыкающий канат 4 наматывается на барабан 5, поднимая на некоторую высоту траверсу 8 и замыкая челюсти 1 и 9. При подъеме закрытого грейфера с грузом оба каната с одинаковой скоростью наматываются на барабаны 5 и 6 лебедок. Разгрузка материала из грейфера происходит при неподвижном барабане лебедки 6 и размотке замыкающего каната 4 с барабана лебедки 5.

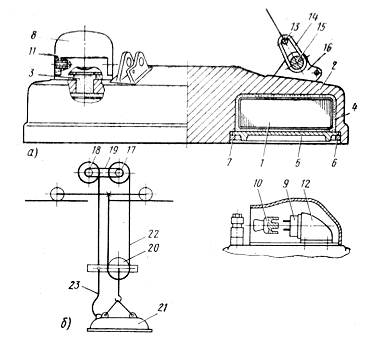

В цехе иногда целесообразно иметь мостовой кран, который должен быть снабжен крюком для подвешивания магнитной шайбы, транспортирования тары и других грузов и одновременно мог бы работать как грейферный. В таких случаях в пролете цеха устанавливают обычный мостовой кран, а при необходимости на крюк навешивают съемный приводной грейфер (рис. 2.4), т. е. грейфер, имеющий приводную замыкающую лебедку непосредственно на верхней траверсе. Челюсти приводного грейфера замыкаются при подтягивании полиспаста 6 к барабану приводной замыкающей лебедки.

В случае применения крана для работы с магнитной шайбой или с приводным грейфером на тележке крана должен быть добавочный приводной барабан для намотки кабеля. Вместимость грейферов, применяемых на складах формовочных материалов, обычно 1-2 м3.

Рисунок 1.2- Схема двухканатного грейфера. Рисунок 1.3-Схема съемного грейфера.

а- сомкнутый грейфер,

б- зачерпывание материала.

1-челюсти грейфера, 2- подъемный канат,

3-кабель, 4- электродвигатель замыкающей

лебедки, 5-основной барабан тележки крана,

6- подвижный полиспаст.

Оборудование складов шихты.

Склад шихты предназначен для приемки, хранения и подготовки к использованию в литейном цехе металлических шихтовых материалов, топлива для плавки, флюсов и огнеупорных материалов. В соответствии с назначением склада в нем располагают различные емкости для хранения материалов, а также необходимое транспортное и технологическое оборудование.

К транспортным операциям относится выгрузка материалов, прибывающих на склад со стороны. Основная часть материалов доставляется железнодорожным транспортом. В небольших цехах часть шихтовых материалов может доставляться автотранспортом. Материалы, поступившие на склад, разгружают мостовыми и консольными кранами внутри помещения и козловыми кранами на открытых площадках. Основным подъемно-транспортным оборудованием на складах шихты для перегрузки ферромагнитных материалов является мостовой кран, на крюк которого подвешена электромагнитная шайба.

Электромагнитная шайба (рис. 1.3) представляет собой металлический корпус 2 из магнитного материала, внутри которого помещается обмотка 1. Снизу обмотка защищена плитой 5, выполненной из немагнитной стали, для предохранения от замыкания магнитного потока, который направляется через поднимаемый ферромагнитный материал.

К шайбе с помощью вилки 9 и розетки 10 подключается электрический кабель, который при подъеме и опускании шайбы сматывается и разматывается с дополнительного барабана 18 тележки мостового крана синхронно с тросом, наматываемым на барабан 17.

а — магнитная шайба; б — схема механизма подъема шайбы;

1 — обмотка; 2 — магнитный корпус; 3,4 — защитные прокладки; 5 — защитная плита из немагнитного материала; 6,7 — стопоры крепления плиты; 8 — кожух коробки подвода кабеля; 9 — вилка включения шайбы; 10 — розетка кабеля; 11 — втулка; 12 — корпус токоподвода шайбы; 13—16 — детали подвески шайбы; 17— грузовой барабан тележки; 18 — дополнительный барабан для кабеля; 19 — синхронизирующая передача; 20 — полиспаст магнитной шайбы; 21 — магнитная шайба; 22 — трос; 23 — электрокабель для включения магнитной шайбы

Рисунок 1.3 - Устройство и схема подъема крановой магнитной шайбы.

Помимо транспортных операций на складах выполняются операции по раскалыванию чушкового чугуна и крупного лома, по дроблению флюса и грохочению кокса.

При использовании для плавки стружки собственных отходов ее также брикетируют на складе шихты. Металлические шихтовые материалы, топливо и флюсы, поступающие в литейные цехи, перед подачей в плавильное отделение подвергают предварительной обработке. Чушковый чугун, поступающий с металлургических заводов соединенным по три-четыре чушки, ломают на отдельные куски по пережимам. При плавке в малых и средних вагранках чушки ломают на более мелкие куски. Для механизации этого процесса применяют чушколомы, которые представляют собой специальные пережимные прессы.

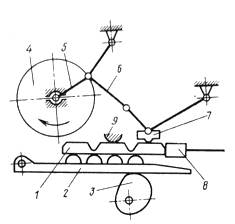

Кинематическая схема чушколома показана на рис. 1.4.

Работа чушколома происходит следующим образом. Чушковый чугун 1 кладут на подъемный стол 2 с роликовым конвейером. Стол устанавливают на требуемую высоту чушки поворотом эксцентрика 3. Маховик 4, приводимый с помощью электрического привода, через коленчатый вал 5 и шатун 6 приводит в движение механизм излома 7 чушки. Для фиксирования чушки служит упор 8, автоматически отодвигающийся после излома для свободного пропуска, и прижим 9.

Рисунок 1.4 – Кинематическая схема чушколома.

Для разбивания крупного чугунного лома оборудуют копровые цехи, в которых также очищают элементы литниковых систем от остатков формовочной смеси перед переплавкой и дробят крупные куски известняка. Копер представляет собой пирамидальную башню высотой до 10 м, в верхней части которой установлен блок для подъема копровой бабы. В зависимости от размера лома применяют бабы массой 500—3000 кг. Баба захватывается специальными клещами и на тросе электролебедкой поднимается вверх. Рывком троса клещи открываются, и баба падает, разбивая лом.

Для мелкого дробления флюса используют щековую дробилку. Дробилки размельчают куски до размера 12—40 мм. Для более мелкого дробления применяют молотковые дробилки и шаровые мельницы.

Кокс сортируют на эксцентриковых или инерционных грохотах.

На рис. 1.5 показан эксцентриковый грохот. На раме 1 установлено эксцентриковое сито 4. Через косынки, прикрепленные к ситу, проходит эксцентриковый вал 3, приводимый во вращение электродвигателем 2. При вибрации грохота крупные куски кокса проходят вдоль всей длины полотна грохота и в конце его сваливаются в короб или на конвейер. Мелкие куски проваливаются сквозь полотно сита, затем передаются в отход.

Рисунок 1.5 – Ексцентриковый грохот.

| <== предыдущая страница | | | следующая страница ==> |

| Оборудование складов формовочных материалов | | | Катковые смесители |

Дата добавления: 2014-03-21; просмотров: 1453; Нарушение авторских прав

Мы поможем в написании ваших работ!