Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Введение 3 страница

|

Читайте также: |

Лекция 3. Производство спирта. Субстраты, использующиеся в спиртовом производстве (зерно, картофель, сахарная свекла, меласса и др.). Сущность и основные стадии технологического процесса. Микроорганизмы, используемые в производстве спирта. Дрожжи – сахаромицеты, лактозосбраживающие дрожжи. Бактерии, используемые при производстве спирта.

Субстраты, использующиеся в спиртовом производстве (зерно, картофель, сахарная свекла, меласса и др.)

Сырье, применяемое для получения спирта, должно ежегодно воспроизводиться в количествах, достаточных для промышленной переработки, иметь высокое содержание крахмала или сахара и хорошо сохраняться, что обеспечивает экономическую целесообразность производства. Этим условиям удовлетворяют клубни картофеля, зерно растений семейства мятликовых (злаков) и меласса. В соответствии с географическим положением и сложившейся структурой хозяйства в разных странах для производства спирта используют различные виды сырья. Даже в одной и той же стране в те или иные годы набор сырья зависел от изменений в потреблении, от конъюнктурных и других факторов.

Картофель. Из всех видов растительного пищевого сырья картофель в наибольшей степени соответствует технологическим требованиям спиртового производства. Из картофеля с единицы посевной площади получают в 3...4 раза больше крахмала по сравнению с зерном. Картофельный крахмал быстрее разваривается, образуется подвижное сусло, в нем содержатся азотистые и фосфорные вещества в количестве, достаточном для питания дрожжей, из него получают самый высокий выход спирта. При переработке картофеля производительность завода на 10% больше, чем при переработке зерна, а расход топлива на 12% меньше, ниже себестоимость спирта.

К недостаткам картофеля как сырья для выработки спирта относятся значительная трудоемкость возделывания, плохая сохраняемость из-за высокого содержания влаги и легкой подверженности заболеваниям и невыгодность транспортирования на далекие расстояния.

Зерновые культуры. На спирт перерабатывают любое зерно, в том числе и непригодное для пищевых и кормовых целей. Ежегодный объем переработки составляет (%): пшеницы 50 (преимущественно дефектной), ячменя 20, ржи 12, кукурузы 8, проса 5, овса 2 и прочих культур (гречихи, вики, гороха, риса и др.) 3. Для приготовления солода употребляют кондиционное высококачественное зерно.

Кукуруза. Из зерновых культур лучшим сырьем для производства спирта является кукуруза (Zea mays). В ней содержится относительно больше крахмала, меньше клетчатки, больше жира (что повышает кормовое достоинство барды). Урожайность кукурузы в 2...3 раза выше урожайности других зерновых культур. В зависимости от формы зерна и степени развитости роговидной части эндоспермь кукурузу подразделяют на 7 ботанических групп: кремнистая, зубовидная, крахмалистая, восковидная, лопающаяся, сахарная, чешуйчатая. Для производства спирта предпочтительнее легко развариваемая крахмалистая и зубовидная кукуруза.

Рожь, пшеница, ячмень и овес. Рожь (Secale), пшеница (Triticum), ячмень (Hurdeum) и овес (Avena) широко возделываются в России: рожь (преимущественно озимая) — в северных, северо-западных и центральных районах, во многих районах Сибири и Урала; пшеница — в Западной и Восточной Сибири, Поволжье; ячмень (преимущественно яровой) и овес — повсеместно — от субтропиков до Заполярья. В небольших количествах перерабатывают крупяные культуры — просо, гречиху и рис, некоторые продовольственные (горох) и кормовые (вику).

Меласса. Мелассой называют последний маточный раствор — оттек, получающийся при отделении кристаллов сахарозы на центрифугах. В мелассе содержатся несахара сока сахарной свеклы или сахарного тростника, не удаляемые при его химической очистке, и сахароза, которую выделять классическим методом кристаллизации уже экономически невыгодно. При выработке сахара из свеклы выход мелассы в расчете на безводную колеблется от 3,5 до 5 % от ее массы. С мелассой отходит от 10 до 15 % всего сахара, содержащегося в перерабатываемой свекле. В соответствии с видом исходного сырья для производства сахара различают свекловичную и тростниковую мелассу. В нашей стране сахарный тростник не произрастает, но на сахарных заводах после свеклы на белый сахар перерабатывают импортный сахар-сырец. Получаемую при этом мелассу называют сырцовой. Меласса представляет собой густую вязкую жидкость темно-коричневого цвета со специфическим запахом карамели и меланоидинов; свекловичная меласса имеет еще и запах триметиламина и других летучих аминов, образующихся при разложении бетаина. Для спиртового преизводства меласса — наилучшее сырье. Ценность ее заключается в том, что наряду с высоким содержанием сахара в ней находятся все вещества, необходимые для нормальной жизнедеятельности дрожжей. При переработке мелассы упрощается технологическая схема, так как исключаются операции разваривания сырья и осахаривания крахмала ферментами солода или культур плесневых грибов. В мелассном сусле отсутствуют декстрины и неосахаренный крахмал, поэтому оно быстрее сбраживается, при этом уменьшаются потери сбраживаемых углеводов и увеличивается выход спирта в пересчете на условный крахмал, снижается себестоимость спирта и возрастает производительность труда. Из мелассной барды можно получать большой ассортимент ценных для народного хозяйства продуктов.

Вода. На спиртовых заводах вода расходуется на разные цели, главнейшие из которых технологические, а также на питание паровых котлов. В технологических процессах вода необходима для разваривания зерна, приготовления мелассных растворов, замачивания зерна при солодоращении и поливке солода, приготовления солодового молока, а также для охлаждения продуктов и полупродуктов. Во всех этих случаях химический состав воды существенно влияет на ход технологических процессов. К воде для технологических целей предъявляют те же требования, что и к питьевой воде. Жесткость ее не должна превышать 7 мгэкв/л. Природную воду, не удовлетворяющую этим требованиям, подвергают исправлению: фильтрации через кварцевый песок, иногда с коагуляцией коллоидных примесей, обеззараживанию хлором, а в необходимых случаях и умягчению содово-известковым или ионитовым способом. Особенно нежелательна для производства вода с большой жесткостью. Для проведения всех технологических процессов требуется слабокислая реакция среды (рН 4,5...5,5). Так, крах-малсодержащее сырье разваривается тем быстрее и полнее, чем ниже рН. При рН 4,5.. 5,5 крахмал скорее осахаривается амило-литическими ферментами; рН 5...5,5 наиболее благоприятен для спиртового брожения. Нейтральная и слабощелочная реакции среды способствуют развитию кислотообразующих бактерий. В щелочной среде при брожении может образовываться глицерин. Хотя в зерне и картофеле имеется значительное количество буферных веществ и при их разваривании кислотность повышается, все же избыток гидрокарбонатов кальция и магния вреден, так как смещает рН разваренной массы в сторону повышения, вплоть до нейтральной реакции. Кроме того, гидрокарбонаты кальция, вступая в реакцию обменного разложения с фосфатами сырья, переводят их в нерастворимые соединения, не доступные для дрожжей. При чрезмерно высокой временной жесткости воды, употребляемой для замачивания солодового зерна, задерживается его прорастание, а также снижается амилолитическая активность солодового молока. При большой карбонатной жесткости воды увеличивается расход серной кислоты для подкисления мелассы. В воде с кальциевыми и магниевыми солями серной, соляной и азотной кислот повышается кислотность разваренной массы, и с этой точки зрения какие соли полезны. Они способствуют также стабилизации амилазы в процессе осахаривания. В связи с этим при разваривании зерна очень жесткую воду приходится подкислять серной кислотой или фильтратом барды, а воду, идущую на замачивание зерна и приготовление солодового молока, подкислять серной кислотой уже при жесткости 8 мгэкв/л.

Вспомогательные материалы, источники дополнительного питания для дрожжей. Содержащегося в мелассе фосфора, а нередко и азота недостаточно для нормальной жизнедеятельности дрожжей, поэтому в нее добавляют в качестве первого источника ортофосфорную кислоту, в качестве второго источника — сульфат аммония, карбамид (мочевину) или диаммонийфосфат, содержащий оба элемента.

Биостимуляторы в спиртовой промышленности применяют для ускорения проращивания зерна и повышения ферментативной активности солода. Сильнейшим стимулятором является гибберелловая кислота, или гиббереллин А3 — производное гибберена. Гиббереллин — белый или слегка желтоватый кристаллический порошок, плохо растворимый в воде, хорошо — в спирте. При нагревании гиббереллии быстро разрушается и теряет биологическую активность. Фасуют его в стеклянные банки по 1, 3, 5 кг, хранят в темном месте ппи температуре не выше 10 °С в течение не более года. Из гибберелаина готовят исходный (основной) водно-спиртовой раствор (1 г гиббереллина растворяют в 20 мл спирта и доводят водой до объема 1 л), который добавляют в воду, идущую для полива прорастающего в солодовне зерна. Исходный раствор не рекомендуется хранить больше суток.

Кислоты, используемые для подкисления сусла. Для подкисления дрожжевого сусла в производстве спирта из крахмалсодержащего сырья применяют серную кислоту, для подкисления мелассного сусла — серную или соляную кислоту.

Моющие и антимикробные вещества. В производстве спирта для мойки оборудования и подавления вредной микрофлоры применяют моющие и антимикробные средства. Из первых используют традиционные каустическую и кальцинированную соду, из вторых — хлорную известь, антиформин и формалин. Разделение этих веществ на две группы условно, в большинстве из них моющее действие сопровождается антимикробным, и наоборот. Все большее применение находят синтетические моющие средства (CMC) с антимикробным действием.

Пеногасители. Для гашения пены применяют поверхностно-активные вещества, главным образом жиры, масла и продукты их гидролитического расщепления — высокомолекулярные жирные кислоты.

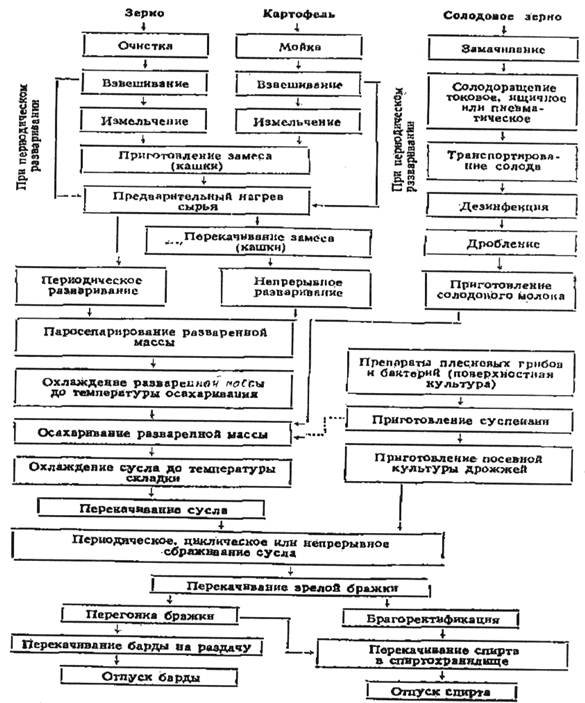

Сущность и основные стадии технологического процесса.

Сырьем для процессов спиртового брожения могут быть разнообразные биомассы, включая крахмалсодержащие (зерно, картофель), сахаросодержащие материалы (меласса, отходы деревоперерабатывающей промышленности), а также биомасса специально выращенных пресноводных и морских растений и водорослей. Процесс складывается из нескольких стадий, включающих:

1) очистка и подготовка сырья;

2) водно-тепловая обработка сырья;

3) осахаривание разваренной массы и охлаждение сусла;

4) приготовление засевной культуры дрожжей;

5) сбраживание сусла;

6) перегонка бражки и ректификация спирта.

Очистка и подготовка сырья. Все зерновые культуры, поступающие в производство, очищают от пыли, земли, камней, металлических и других примесей на зерновых и электромагнитных сепараторах (магнитных колонках) и зерноочистительных машинах, имеющих магнитные устройства. Зерно после очистки измельчают на молотковых дробилках или размалывают на вальцовых станках. Картофель окончательно отмывают от земли и отделяют камни, солому, ботву и другие примеси в специальных аппаратах — мойках. При водно-тепловой обработке картофеля по непрерывной схеме его измельчают на молотковых дробилках или картофелетерках.

Водно-тепловая обработка сырья. Зерно (картофель) после очистки (мойки) и взвешивания подвергается водно-тепловой обработке непрерывным, полунепрерывным или периодическим способом с целью полного разрушения клеточной структуры сырья и растворения крахмала.

Осахаривание разваренной массы. Приготовление осахаривающих материалов. Осахаривающие материалы — солодовое молоко и микробные ферментные препараты — содержат амилолитические ферменты, которые гидролизуют крахмал разваренной массы до сбраживаемых сахаров. Одновременно под действием протеолитических ферментов протекает гидролиз белков. При приготовлении солодового молока готовый солод предварительно промывают водой для удаления загрязнений, а затем обрабатывают хлорной известью или формалином. Для более полного извлечения ферментов и лучшего растворения крахмала солод измельчают на вальцовых, дисковых или молотковых дробилках. Измельченный солод поступает в чан для приготовления солодового молока, где он смешивается с водой. Осахаривающие материалы из препаратов ферментов микробного происхождения готовят из жидкой культуры плесневых грибов, концентрированных и сухих препаратов. Технология непрерывного осахаривания. Разваренная масса из выдерживателя непрерывно поступает в осахариватель, куда одновременно подается осахаривающий материал, Солодовое молоко или суспензия (раствор) ферментных препаратов дозируется пропорционально количеству разваренной массы, поступающей на осахаривание. На спиртовых заводах непрерывное осахаривание проводят в одну или две ступени. При осахаривании в одну ступень все необходимое количество осахаривающего материала задается только в осахариватель, при двухступенчатом в осахариватель добавляют 30% всего солодового молока а остальные 70% подают в трубопровод перед продуктовым насосом. Дозирование солодового молока в осахариватель осуществляется ротационными и плунжерными (скальчатыми) насосами. В осахаривателе поддерживают температуру массы 57-58°С при одноступенчатом и 60-61°С при двухступенчатом осахаривании. Продолжительность пребывания массы в осахаривателе не менее 10 мин, на второй ступени — 2-5 мин. При использовании для осахаривання микробных ферментных препаратов, выращенных глубинным способом, в осахаривателе поддерживают температуру 55-58°С и 57-58°С при осахаривании крахмалистой массы поверхностными культурами плесневых грибов или их смесью с солодом. Из осахаривателя сусло непрерывно перекачивают насосом через теплообменник в бродильный чан. В теплообменнике сусло охлаждается до температуры складки, принимаемой в зависимости от длительности брожения 24-25°С при двухсуточном, 18-20°С при трехсуточном периодическом брожений и 22-24°С при непрерывно-поточном и циклическом способах брожения. При непрерывном осахаривании с вакуум-охлаждением для охлаждения массы под вакуумом используются специальные установки. Разваренную массу до поступления ее в осахариватель пропускают через испаритель, в котором температура массы снижается до 62-63°С, так как разрежение в ней составляет 0,080-0,081МПа. Охлажденная масса из испарителя поступает в осахариватель, где, смешиваясь с солодовым молоком, мгновенно охлаждается до 57-58° С, осахаривается в течение не менее 10 мин и далее подается через теплообменник в бродильный чан. Для предварительного разжижения разваренной массы в продуктовую трубу, соединяющую паросепаратор с испарителем, из осахаривателя отводится 10-15% сусла. Охлаждение сусла (осахаренной массы) до температуры складки проводят в теплообменниках оросительных или типа «труба в трубе». При двухступенчатом вакуум-охлаждении температура разваренной массы, поступающей из жаросепаратора, снижается со 102-108°С до 25-22°С за счет вакуума, создаваемого в испарительных камерах I и II ступени. Охлаждение разваренной массы и сусла через поверхности теплообмена полностью исключается. Весь процесс охлаждения происходит в замкнутой системе. Поступающая из паро-сепаратора масса мгновенно охлаждается в испарителе I ступени до температуры 62—63°C за счет разрежения 0,080—0,081 МПа. Охлажденная масса непрерывно поступает в осахариватель, куда также непрерывно подается осахаривающий материал. Продолжительность осахаривания не менее 10 мин при температуре 56—58° С. Сусло из осахаривателя подается в испаритель II ступени, где происходит мгновенное его охлаждение до температуры 22—25° С за счет разрежения 0,093—0,099 МПа. Охлажденное сусло поступает в сборник, откуда насосом подается в бродильный чан.

Сбраживание зерно-картофельного сусла. Типовая аппаратура, применяемая для сбраживания зерно-картофельного сусла непрерывным способом, состоит из двух дрожжанок, возбраживателя и батареи бродильных чанов с двумя головными чанами. Вместимость каждой дрожжанки составляет 25—30% от вместимости возбраживателя, в свою очередь его вместимость составляет 30—40% от вместимости головного чана. Для обеспечения самотека дрожжанки устанавливают над возбраживателем, а последний — «ад батареей бродильных чанов, причем верхний край цилиндрической части головных чанов должен быть на 1м выше, чем у остальных чанов. Бродильные чаны соединяются друг с другом переточными трубами, позволяющими массе переливаться из чана сверху, а поступать в следующий по потоку чан снизу. В первых 3-4 бродильных чанах протекает главное брожение, а в остальных — дображивание. Дрожжанки и возбраживатель оборудуются мешалками и змеевиками для охлаждения бродящей среды. В начале производственного сезона дрожжи в дрожжанках приготовляют из чистой культуры. Готовые зрелые дрожжи из первой дрожжанки переводят в возбраживатель, освобождающуюся дрожжанку промывают, пропаривают и после охлаждения заполняют суслом. Сусло пастеризуют при температуре 80°С в течение 30 мин, охлаждают до 30°С и подкисляют до 0,7—1,0° (рН среды 3,6—3,8). Затем в первую дрожжанку отбирают засевные дрожжи из второй дрожжанки, остаток дрожжей из которой спускают в возбраживатель, одновременно открывая в него приток охлажденного сусла. Вторую дрожжанку после опорожнения промывают, пропаривают и заполняют суслом, обрабатывая его вышеописанным способом. Если кислотность сбраживаемой среды после заполнения возбраживателя ниже 0,4—0,5°, то ее подкисляют серной кислотой до этой величины и оставляют на брожение. При концентрации сухих веществ 5—6% по сахарометру дрожжи (концентрация дрожжевых клеток в дрожжевой массе, поступающей из возбраживателя, должна быть не менее 90—100 млн./мл) передают в первый головной бродильный чан, одновременно направляя в него сусло. Первый и второй чаны работают последовательно, при этом дрожжи подают только в первый чан. После заполнения чана сбраживаемая среда по переточной трубе переходит во второй, затем в последующие чаны батареи. В первом чане проходит главное брожение, при этом концентрация дрожжевых клеток в сбраживаемой среде должна находиться в пределах 80—100 млн./мл. Для обеспечения непрерывности поступления сусла и предупреждения развития посторонней микрофлоры следует иметь две параллельные линии для подачи сусла и солодового молока, которые стерилизуются поочередно. Если же работа осуществляется только на одной линии, то ее необходимо стерилизовать ежесуточно. Стерилизация чанов бродильной батареи проводятся поочередно, но с разными сроками для головных и остальных чанов. После освобождения первых двух бродильных чанов (обычно через 24—30 ч от начала залива), что достигается перекачиванием насосом сбраживаемой среды в последующие чаны, их ополаскивают чистой водопроводной водой, следя, чтобы на змеевиках и стенках не было остатков бражки, после чего без стерилизаций вновь заполняют дрожжами и суслом. Стерилизацию этих чанов проводят через каждые 48—60ч. Когда первый чан освобождается, промывается и стерилизуется, поток сусла направляют во второй чан. Остальные бродильные чаны стерилизуют через 60—72 ч, при этом сбраживаемая среда предварительно перекачивается насосом в последующие чаны.

При нарушении режима работы первого головного бродильного чана, когда не обеспечиваются надлежащие условия размножения дрожжей и поддержания концентрации дрожжевых клеток, необходимо уменьшить поступление в него сусла, увеличить объем задаваемых дрожжей или перейти на двухпоточное осахаривание при непрерывном брожении. Для обеспечения нормального перетока сбраживаемой среды по чанам батареи диаметры переточных труб должны соответствовать диаметрам дисковых затворов, изменяясь в зависимости от производительности завода в следующих пределах:

Производительность, дал/сут 1000 3000 4000 8000

Диаметр трубы, мм 200 300 350 -400

Температура в первом чане во время главного брожения должна, составлять 26-27°С, во втором - 28, в третьем - 29-30 и в последующих чанах - 27-28ºС. Процесс брожения заканчивается за 60 ч, считая от начала притока сусла в головной бродильный чан до начала перегонки. В целях интенсификации процесса размножения дрожжей поток разваренной массы делят на две части и к каждой из них прибавляют непропорционально разделенное количество осахаривающих материалов, например 2/3 и 1/3 солодового молока или 5,25 и 1,75 ед. ГлА на 1г. крахмала. Первый поток, содержащий 2/3 солодового молока (150% нормы), направляется в первый головной бродильный аппарат, второй поток — 1/3 или 50% нормы, во второй аппарат. В остальных аппаратах батареи находится 100% нормы осахариваю-щего материала при нормальном расходе солодового молока на всю батарею. Могут быть и другие соотношения между количеством разваренной массы и осахаривающего материала, при которых в первом головном аппарате достигается 200% его нормы, а в остальных по 100% при нормативном расходе в целом на осахаривание. Интенсификация брожения сопровождается увеличением производительности батареи на 25—30%.

Для интенсификации брожения применяют также рециркуляцию биомассы дрожжей или сбраживаемой среды из третьего и четвертого бродильных аппаратов в первый. Это позволяет повысить концентрацию дрожжевых клеток в рециркуляционном контуре и увеличить скорость разбавления в нем. Рециркуляцией сбраживаемой среды и биомассы дрожжей достигается стабилизация технологических показателей и осахариванкя, так как при этом увеличиваются поверхность контакта дрожжей и обрабатываемого сусла, а также контакт между ферментами осахариваюших материалов и субстратом. Рециркуляцией достигается совмещение лаг-фазы и экспоненциальной фазы роста дрожжей, что ведет к сокращению продолжительности брожения. Особенно резко сокращаются периоды возбраживания и дображивания и за этот счет увеличивается период главного брожения. Сбраживание сусла при переработке дефектного сырья. Сбраживание сусла, приготовленного из пораженного гнилью картофеля, следует проводить в смеси с суслом, полученным из нормального сырья, которое подается в бродильный чан в начале залива вместе с дрожжами. При отсутствии нормального сырья допускается периодическое сбраживание сусла из картофеля, пораженного гнилью, при следующем режиме заполнения бродильных чанов.

Одновременно заполняют два или три чана, спуская сначала в каждый бродильный чаи все дрожжи и двойное количество сусла. Второй долив сусла в количестве 30% от вместимости каждого чана осуществляют в момент активного размножения дрожжей. В третий раз бродильные чаны заполняются суслом полностью. Сбраживание сусла, полученного из зерна третьей и четвертой степеней дефектности» производится, как правило, в смеси с суслом, полученным из зерна и картофеля нормального качества или зерна первой и второй степеней дефектности. Самостоятельно сбраживать такое сырье разрешается лишь в случае полного отсутствия лучшего сырья.

При переработке смеси бродильные чаны сначала заполняются дрожжами и суслом нормального качества, а затем приливается сусло из остро-дефектного сырья. Если на заводе перерабатывается зерно первой и второй степеней дефектности, например зерно, перезимовавшее в поле, то рекомендуется сбраживать его в смеси с нормальным сырьем в количестве до 30%.

При этом режимы приготовления дрожжей и брожения не отличаются от обычных, принятых для нормального сырья. Барду, полученную после переработки на спирт перезимовавшего в поле зерна, можно скармливать скоту по разрешению органов ветеринарной службы. Ректификованный спирт и диоксид углерода можно использовать для пищевых целей. Качественные показатели зрелой бражки. Нормативными показателями зрелой бражки являются кислотность, количество несброженных углеводов и крепость. Нарастание кислотности зрелой бражки при нормальных условиях производства не должно превышать 0,15—0,20°; содержание несброженных растворимых углеводов — 0,25 г на 100 мл при отличной работе, 0,35 — при хорошей и 0,45г на 100 мл—при удовлетворительной работе; количество нерастворенного крахмала может колебаться от 0,03 до 0,2%; содержание спирта должно составлять 8,0—8,5% об.

Схема получения этилового спирта

Перегонка бражки и ректификация спирта. Перегонку бражки осуществляют на брагоперегонных и брагоректификационных установках, В первом случае из бражки получают спирт-сырец, во втором — бражный дистиллят. Спирт-сырец является товарным продуктом, крепость и качественные показатели которого регламентированы ГОСТ 131-67. Бражный дистиллят представляет собой конденсат водно-спиртовых паров и примесей этанола. В зависимости от содержания спирта в исходной бражке, расхода пара на перегонку и других условий ведения процесса крепость бражного дистиллята колеблется в пределах 35-65% об. Ректификация — процесс очистки спирта-сырца или бражного дистиллята от примесей и укрепления спирта. Ректификованный спирт получают на брагоректификацнонных установках различной конструкции, В спиртовой отрасли промышленности в качестве типовых приняты брагоректифнкационные установки косвенного действия. Технологический процесс в них ос кован на последовательности перетока жидкостного потока из колонны в колонну и сопровождается следующими операциями: в бражкой колонне — перегонка бражки и получение спирта-сырца (бражного дистиллята); в эпюрационной колонне — эпюрация спирта-сырца, концентрирование я выделение из него головных примесей; в ректификационной колонне — укрепление и пастеризация спирта» вывод компонентов сивушного масла из зон их концентрирования; в колонне окончательной очистки — повторная очистка ректификованного спирта.

Кроме ректификованного спирта, головной фракции и сивушного масла при перегонке бражки и ректификации спирта образуются барда и лютерная вода, являющиеся отходами спиртового производства, а также полупродукты ректификации — непастеризованный и сивушный спирты, которые отбираются и направляются на повторную очистку.

Микроорганизмы, используемые в производстве спирта. Дрожжи – сахаромицеты, лактозосбраживающие дрожжи, бактерии, используемые при производстве спирта.

Дрожжи, используемые для получения спирта, относятся в основном к роду Saccharomyces. Систематика рода Saccharomyces неоднократно подвергалась пересмотру, номенклатура видов часто изменялась в зависимости от позиций авторов, придерживающихся тех или иных концепций в систематике дрожжей.

В последнем руководстве по дрожжам (N. Kreger-van-Rij, 1984) к роду Saccharomyces отнесено семь видов, размножающихся вегетативно преимущественно в диплоидной фазе:

Sacch. cerevisiae, Sacch. kluyveri, Sacch. exiguus, Sacch. dairensis, Sacch. servazzii, Sacch. tellustris, Sacch. unisporus. Как синонимы Sacch. cerevisiae рассматриваются Sacch. bayanus, Sacch. carlsbergensis и ряд других промышленно важных дрожжей.

Sacch. cerevisiae, Sacch. kluyveri, Sacch. exiguus, Sacch. dairensis, Sacch. servazzii, Sacch. tellustris, Sacch. unisporus. Как синонимы Sacch. cerevisiae рассматриваются Sacch. bayanus, Sacch. carlsbergensis и ряд других промышленно важных дрожжей.

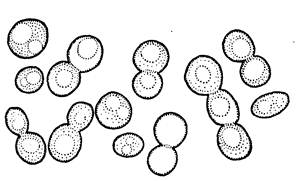

Рисунок 1. Saccharomyces cerevisiae

Наибольшее значение имеет Sacch. cerevisiae. К этому виду относятся расы дрожжей, используемые в хлебопечении, спиртовом производстве, пивоварении, виноделии, производстве кваса. Поэтому приводим характеристику вида.

Saccharomyces cerevisiae Hansen. На солодовом сусле в трехсуточной культуре при 28 °С клетки имеют сферическую, эллипсоидальную или несколько удлиненную формы; располагаются единично или парами, иногда образуют короткие цепочки или мелкие грозди (рис. 3). В зависимости от размера клеток штаммы этого вида можно разделить на три морфологические группы. К первой группе относятся штаммы, имеющие самые крупные клетки (3,5-10,5 ´ 5,0-21,0 мкм), ко второй - с наименьшими (2,5- 7,0 ´ 11,0-19,0 мкм), к третьей - промежуточные (3,5-8,0 ´ 5,0-11,5-18,0 мкм). Некоторые штаммы образуют удлиненные клетки, достигающие 30 мкм и более. Колонии у этих дрожжей пастообразные, кремовые или коричневато-кремовые, обычно с довольно ровной, гладкой, иногда слегка пузырчатой или покрытой точками поверхностью, с блестящими или тусклыми секторами. Край колоний цельный, иногда лопастный, изредка образуется примитивный псевдомицелий. Аскообразование легко вызвать при высеве дрожжей на агар с ацетатом. Аски обычно содержат от одной до четырех спор шаровидной или эллипсоидальной формы. Сбраживает глюкозу, галактозу, сахарозу, мальтозу и на '/з раффинозу. В аэробных условиях использует глюкозу, галактозу, сахарозу, мальтозу, на '/з раффинозу. Способность к использованию L-сорбозы, трегалозы, мелецитозы, инулина, L-арабинозы, D-рибозы, глицерина, D-маннита, D-сорбита, a-метил-О-глюкозида и молочной кислоты варьирует. Не ассимилирует целлобиозу, лактозу, мелибиозу, крахмал, ксилозу, D-арабинозу, L-рамнозу, эритрит, рибит, дульцит, салицин, янтарную и лимонную кислоты, инозит. Не использует в качестве источника азота NO3-. Штаммы имеют различную способность расти на средах в отсутствие витаминов. В странах Африки для получения алкогольных напитков используют делящиеся дрожжи Schizosaccharomyces (S. pombe и S. octosporus). В пищевой промышленности дрожжи, не принадлежащие к сахаромицетам, играют, как правило, отрицательную роль, нарушая ход технологического процесса и вызывая порчу сырья и готовой продукции.

| <== предыдущая страница | | | следующая страница ==> |

| Введение 2 страница | | | Введение 4 страница |

Дата добавления: 2014-02-27; просмотров: 1444; Нарушение авторских прав

Мы поможем в написании ваших работ!