Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Лекция 1. Общие сведения о машинах

Выводы

Итак, этика телефонного общения основана на принципах:

- краткость, лаконичность (говорить только по существу, о самом главном, без лишних подробностей);

- вежливость (доброжелательный тон, употребление вежливых форм общения, четкое произнесение слов);

- сдержанность (умение вести разговор терпеливо, без лишних эмоций, спокойно, средний темп речи, обычная громкость голоса).

- логичность

1. Введение. Роль и место дисциплины в учебном плане.

2. Классификация технологических машин. Основные требования, предъявляемые к ним.

3. Универсальные кухонные машины.

1. Введение. Роль и место дисциплины в учебном плане. Цель изучения дисциплины заключаются в приобретении и усвоении инженерами – технологами знаний технологического оборудования отрасли, его состава, осуществляемых процессов, определяющих производительность и качество производства, а также в практической подготовке студентов к решению конкретных производственных задач и рассмотрению перспективных вопросов развития производства.

Задачи изучения дисциплины заключаются в подготовке инженеров-технологов для производственной, проектно-конструкторской и научно-исследовательской деятельности на специализированных предприятиях, в научно-производственных, конструкторских и исследовательских организациях отрасли.

Задачи дисциплины состоят в изучении современного технологического оборудования отрасли, его сборочных единиц, кинематических и технологических схем, систем регулирования с использованием основных элементов теории процесса и расчетов с использованием знаний основных технических проблем, научных достижений и современных тенденций развития технологического оборудования отрасли хлебопродуктов.

В табл. 1 приведен объем дисциплины и предусмотренные виды учебной работы.

Таблица 1

Объем дисциплины и виды учебной работы

| Вид учебной работы | Всего часов | Семестры |

| Общая трудоемкость дисциплины | 8 и 9 | |

| Аудиторные занятия | ||

| Лекции | ||

| Лабораторные работы | ||

| Практические занятия | – | |

| Самостоятельная работа | ||

| Курсовой проект | КП | 9 семестр |

| Виды итогового контроля | Зачет, экзамен |

Требования к уровню освоения содержания дисциплины. В соответствии с Государственным образовательным стандартом высшего профессионального образования (ГОС ВПО) инженер-технолог по специальности 271200 «Технология общественного питания» студент должен знать:

- технологические цели, теоретические основы и инженерные задачи основных технологических процессов;

- назначение, область применения, классификацию, принцип действия, конструктивное устройство, технологические характеристики, критерии выбора современного технологического оборудования;

- основные научные и технические проблемы и тенденции развития технологического оборудования;

- основы теории процессов и методы расчета технологического оборудования;

- особенности эксплуатации и технического обслуживания технологического оборудования;

- основные правила техники безопасности и экологической защиты окружающей среды при эксплуатации технологического оборудования.

Студент должен уметь и обладать навыками:

- проектировать технологическое оборудование, отвечающее в наибольшей степени предъявляемым требованиям;

- подтверждать инженерными расчетами соответствие оборудования условиям технологического процесса и требованиям производства;

- обеспечивать техническую эксплуатацию и эффективное использование технологического оборудования;

- анализировать условия и регулировать режим работы технологического оборудования;

- проводить исследования работы оборудования с целью оптимизации режимов его работы.

2. Классификация технологических машин. Основные требования, предъявляемые к ним. Механическое оборудование, используемое на предприятиях общественного питания, предназначено для механической кулинарной обработки продуктов, которая ограничивается в основном следующими операциями:

– удаление загрязнений с поверхности пищевых продуктов;

– разделение неоднородных по составу или размерам продуктов на фракции (сортировка, калибровка или отделение от сыпучего продукта посторонних примесей – просеивание);

– удаление поверхностных покровов (очистка корнеплодов, овощей, фруктов, рыбы и т. п.);

– измельчение продуктов (резание, протирание, размалывание, дробление и др.);

– получение из разнородных продуктов однородных смесей (перемешивание фаршей, приготовление теста, взбивание смесей и т. п.);

– деление продукта на порции заданной массы и формы (дозирование, формование, деление).

На современных предприятиях общественного питания большинство технологических процессов по первичной переработке продуктов механизировано и выполняется технологическими машинами, которые могут выполнять одну или несколько операций, поэтому их можно подразделить на однооперационные, многооперационные и многоцелевые.

Однооперационной называется машина, выполняющая одну технологическую операцию, например очистку картофеля от кожуры.

Многооперационная - это машина, выполняющая технологический процесс, состоящий из нескольких операций, например мытья столовой посуды горячей водой с раствором моющего средства, первичного ополаскивания, окончательного ополаскивания и стерилизации посуды. Многоцелевой называется машина или механизм, выполняющий несколько технологических операций с помощью поочередно подсоединяемых к общему приводу сменных исполнительных механизмов или рабочих органов.

Механическое оборудование можно классифицировать также по функциональному назначению, структуре рабочего цикла и степени автоматизации технологических процессов.

В зависимости от функционального назначения механическое оборудование предприятий общественного питания делится на следующие классы:

I. Моечное оборудование – машины для мойки овощей, столовой и кухонной посуды, столовых приборов.

II. Сортировочно – алибровочное оборудование – машины для сортировки, калибровки и просеивания сыпучих продуктов.

III. Очистительное оборудование – машины для очистки корнеклубнеплодов, рыбы.

IV. Измельчительно – режущее оборудование – машины и механизмы для размалывания, дробления, протирания, резания пищевых продуктов.

V. Месильно – перемешивающее оборудование – машины для замеса теста, перемешивания фаршей, взбивания кондитерских смесей и т. д.

VI. Дозировочно-формовочное оборудование – машины для деления продукта на порции заданной массы и придания ему определенной формы.

VII. Прессующее оборудование – механизмы для получения сока из фруктов и ягод.

Таким образом, механическое оборудование предназначено для выполнения различных технологических процессов механической кулинарной обработки пищевых продуктов с целью изменения их механических свойств – структуры, формы, размеров и др. Любой технологический процесс, выполняемый машиной, связан с выпускным циклом машины.

Цикл машины (Тм) – это время законченного процесса обработки продукта (предмета) от начального состояния до конечного. Различают технологический (Тт) и рабочий (Тр) цикл.

Технологический цикл машины – это время пребывания продукта в технологической машине, в течение которого завершается обработка продукта от начального состояния до конечного по принятой для данного процесса технологии.

Рабочий цикл–промежуток времени между двумя последовательными моментами выдачи машиной готовой продукции.

Во многих технологических машинах при выполнении технологической операции технологический цикл не совпадает с циклом работы машины. Продолжительность технологического и рабочего циклов зависит от принципа действия технологической машины и продолжительности вспомогательных операций – подачи сырья в рабочую камеру машины и удаления готовой продукции из нее.

По структуре рабочего цикла механическое, оборудование предприятий общественного питания делится на две основные группы:

– однопозиционные технологические машины I класса, у которых процесс обработки продукта осуществляется в одном замкнутом объеме, т. е. в одной позиции (машинами периодического действия). Приступить к обработке в такой машине следующей порции продукта можно только после того, как из рабочей камеры будет выгружен ранее обработанный продукт. Характерным для этого класса машин является совпадение технологического и рабочего циклов. К машинам I класса, применяемым на предприятиях общественного питания, можно отнести картофелеочистительные, тестомесильные, взбивальные и другие машины.

– непрерывно-поточные машины II, III и IV классов, у которых обрабатываемые продукты постоянно поступают в рабочую камеру, перемещаются вдоль нее и одновременно подвергаются воздействию рабочих органов, после чего удаляются из рабочей камеры. Такие машины принято называть машинами непрерывного действия. В этих машинах готовность обрабатываемого продукта в любой точке рабочей камеры сохраняется постоянной во времени и меняется только по длине камеры. Это дает возможность подавать в машину новые порции продукта до окончания обработки предыдущих и соответственно сокращать продолжительность рабочих циклов в сравнении с технологическими.

Машины II и III классов обрабатывают в основном штучную продукцию, движущуюся вместе с транспортером.

Ко II классу относятся прерывисто-поточные машины, в которых транспортер перемещает обрабатываемые изделия (продукты) от одной позиции к другой, а в момент остановки в этих позициях изделия подвергаются воздействию рабочих органов. К этому классу принадлежат многие фасовочно-упаковочные автоматы, применяемые в основном на предприятиях пищевой промышленности. На предприятиях общественного питания машины II класса в настоящее время не используются.

К III классу относятся непрерывно-поточные машины, в которых обрабатываемые изделия переносятся транспортером от входа в машину к выходу из нее без остановок. Рабочие органы таких машин находятся в определенных позициях, оставаясь неподвижными, либо движутся вместе с изделиями. Особенностью машин этого класса является совпадение скорости движения продукта и рабочего органа, перемещающего продукт. К машинам этого класса можно отнести посудомоечную машину непрерывного действия.

К IV классу относятся непрерывно-поточные машины, которых сам рабочий орган побуждает обрабатываемый продукт к непрерывному движению от входа в рабочую камеру до выхода из нее. Особенностью машин этого класса является несовпадение скоростей движения обрабатываемого продукта и рабочих органов. К машинам этого класса можно отнести мясорубки и др.

Технологические машины можно также классифицировать по степени автоматизации выполняемых ими технологических процессов, т. е. машины неавтоматического, полуавтоматического и автоматического действия.

В машинах неавтоматического действия подача продуктов в рабочую камеру, удаление из нее готовой продукции, контроль готовности продуктов и некоторые другие технологические операции выполняются оператором, обслуживающим машину.

В машинах полуавтоматического действия основные технологические операции выполняются машиной, ручными остаются только вспомогательные операции, например загрузка и выгрузка продуктов.

В технологических машинах автоматического действия все технологические и вспомогательные операции выполняются машинами. Такие машины могут использоваться в технологическом процессе автономно или в составе поточных и поточно-механизированных линий и полностью заменяют труд человека,

Производительность и мощность технологических машин. Под производительностью технологической машины понимают ее способность вырабатывать определенное количество продукции в единицу времени. В одних случаях производительность определяется по исходному сырью, в других – по выпущенной продукции. Выпускаемая машиной продукция в зависимости от ее физического состояния может измеряться в единицах массы (кг), единицах объема (м3) или в штучных единицах (шт.). В соответствии с Международной системой единиц отсчет рабочего времени машины производится в секундах (с). Производительность технологической машины, выраженная отношением количества готовой продукции к секунде, легко переводится в часовую или минутную умножением на соответствующий коэффициент.

Различают следующие виды производительности технологических машин: теоретическую, техническую и эксплуатационную. Для практики важное значение имеют теоретическая и техническая (действительная, фактическая) производительности, используемые в качестве опорно–расчетного материала при разработке и испытаниях технологических машин, проектировании предприятий общественного питания и других расчетах.

Теоретическая производительность технологической машины – это количество продукции, которое машина может выпускать в единицу времени при бесперебойной и непрерывной работе в стационарном режиме. При этом вся продукция, выпускаемая машиной, является кондиционной, т. е. удовлетворяет всем предъявляемым к ней технологическим требованиям.

Применительно к машинам периодического и непрерывного действия I, II, III классов производительность прямо пропорциональна количеству выпускаемой продукции и обратно пропорциональна продолжительности рабочего цикла.

Техническая производительность – это среднее количество продукции, выпускаемой машиной в течение некоторого промежутка времени в условиях эксплуатации, отвечающей требованиям технологического процесса переработки продуктов. При этом количество продукции определяется за период, включающий время, необходимое на выполнение внецикловых вспомогательных операций (регулировка, переналадка, очистка рабочих органов и т. п.), а также на устранение отказов.

Техническая производительность при условии нормальной эксплуатации машины гарантируется заводом-изготовителем и указывается в паспорте машины наряду с теоретической.

Эксплуатационная производительность –это показатель, характеризующий машину в условиях эксплуатации на конкретном предприятии с учетом всех потерь рабочего времени.

Мощность машины. Для того, чтобы рабочий орган исполнительного механизма машины мог выполнить заданную работу, к нему от двигателя через передаточный механизм необходимо подвести некоторое количество механической энергии. Мощность электродвигателя, т.е. энергия, подводимая к нему от электрической сети в единицу времени, должна восполнять потери ее в самом двигателе, в передаточном механизме, на рабочем валу, передающем движение рабочим органам, и быть достаточной для того, чтобы рабочий орган производил работу с заданной скоростью.

Определение мощности, необходимой для осуществления того или иного технологического процесса, включает в себя определение силы воздействия рабочего органа на обрабатываемые продукты в стационарном режиме работы машины.

Способы и режимы обработки тех или иных продуктов должны быть теоретически или экспериментально обоснованы. Характеризуются они в первую очередь величиной усилия, приложенного к рабочим органам, скоростью движения рабочих инструментов, а также величиной усилия, с которым рабочие инструменты воздействуют на продукты.

Требования к конструкциям технологических машин. На экономические показатели работы технологической машины решающее значение оказывает выбор ее основных узлов - двигателя, передаточного механизма и вспомогательных элементов, от которых зависят ее работоспособность, масса, энергоемкость и другие показатели.

Работоспособность – это состояние машины, при котором она способна выполнять заданные функции в пределах параметров, установленных требованиями технологического процесса или нормативной документацией. Любое нарушение работоспособности принято называть отказом машины.

Отказ – это частичное или полное нарушение работоспособности. Например, поломка рабочих органов – это частичная потеря работоспособности, поломка рабочего вала или передаточного механизма — полная потеря работоспособности.

Одним из показателей работоспособности является надежность. Под надежностью понимается свойство машины выполнять определенные функции, сохраняя при этом эксплуатационные показатели в заданных пределах в течение требуемого периода времени. Надежность машины обусловливается ее безотказностью, долговечностью и ремонтопригодностью. Таким образом, надежность – это вероятность безотказной работы машины в пределах заданного периода.

Безотказность работы характеризуется интенсивностью отказов, т. е. отношением среднего числа машин, отказавших в единицу времени, к числу машин, безотказно работающих в данный период времени.

Долговечность – это свойство машины сохранять работоспособность в течение длительного периода эксплуатации с необходимыми перерывами для технического обслуживания и ремонта. Показателем долговечности может быть срок службы машины. Долговечность машины характеризует ее способность выполнять свои рабочие функции с минимальными затратами на замену изношенных деталей, наладку, обслуживание и ремонт. Чем меньше суммарные затраты времени на восстановление работоспособности машины в течение эксплуатационного периода, тем выше ее долговечность. Показателем долговечности машины может служить коэффициент долговечности, являющийся отношением времени фактической работы машины к суммарному времени работы с учетом простоев и ремонтов. Простои машины снижают ее долговечность.

Надежность и долговечность – не идентичные понятия. Машина может быть надежной, но недолговечной, – т. е. может какое-то время работать безотказно, а затем выйти из строя. Вместе с тем машина может быть долговечной, но ненадежной, т. е. часто нуждаться в ремонте, при котором на восстановление работоспособности ее затрачивается много времени и средств.

Технологическая машина представляет собой систему, эксплуатируемую до предельного состояния, и ее отказ приводит к простоям и недовыпуску продукции.

Под ремонтопригодностью понимают свойство машины, заключающееся в ее приспособленности к предупреждению либо обнаружению и устранению отказов.

Ремонтопригодность – это комплекс мероприятий, обеспечивающих технологической машине заданные условия технического обслуживания (ТО) и ремонта. При конструировании и изготовлении машины необходимо учитывать следующие требования ремонтопригодности: потребность машины в операциях ТО и ремонта, а также их периодичность; технологичность конструкции при ТО и ремонте; квалификацию исполнителей ТО и ремонта.

Структура ремонтного цикла включает межремонтное техническое обслуживание (ТО), текущий ремонт (ТР), средний (С) и капитальный (К) ремонты. Структура межремонтного цикла разрабатывается в виде графиков планово–предупредительных ремонтов конкретно для каждого оборудования исходя из сроков службы последнего и продолжительности межремонтных циклов.

При отработке конструкции на технологичность ТО и ремонта необходимо учитывать возможность обеспечения свободного доступа к местам технического обслуживания и деталям, вышедшим из строя, без демонтажа других элементов. Необходимо обеспечивать легкосъемность узлов и деталей, их взаимозаменяемость, унификацию и ограничение типоразмеров применяемых деталей.

Кроме того, машины должны соответствовать следующим требованиям:

– определенности контроля технического состояния машины;

– логической последовательности выполнения операций ТО и ремонта;

– одновариантности сборки;

– обеспечения минимального числа необходимых профессий исполнителей ТО и ремонта.

Важными технико–экономическими показателями, характеризующими работу технологической машины, являются удельная производительность, удельная мощность и металлоемкость.

Удельная производительность технологической машины – это количество выпускаемой машиной продукции, приходящееся на единицу объема рабочей камеры или на единицу поверхности рабочих органов.

Удельная мощность – это расход мощности на единицу продукции, выпускаемой машиной. Чем ниже показатель удельной мощности, тем меньше расход электрической энергии при переработке продуктов машиной, тем ниже себестоимость выпускаемой продукции.

Металлоемкость – это показатель, характеризующий машину с точки зрения расхода металла на ее изготовление. Чем меньше металла расходуется при изготовлении машины, тем ниже ее стоимость, следовательно, снижаются амортизационные расходы при ее эксплуатации.

Требования к деталям и узлам технологических машин. Конструктивное оформление рабочих органов исполнительных механизмов технологических машин зависит от характера их движения, физико-механических свойств перерабатываемых продуктов и вида выполняемой технологической операции. Например, рабочие органы измельчительно–режущих машин выполняются в виде ножевых инструментов; размолочных механизмов – в виде зубчатых жерновов; месильно–перемешивающих машин – в виде месильных лопастей и т. п.

Конструкции загрузочных и разгрузочных устройств исполнительных механизмов должны выполняться с учетом сыпучести, липкости и трения продукта по рабочим поверхностям. Чем выше липкость обрабатываемых продуктов (например, мясной фарш), тем круче должны выполняться стенки загрузочных устройств и рабочих камеру

Конструктивное исполнение рабочих органов, загрузочных и разгрузочных устройств исполнительных механизмов должно осуществляться с учетом трения продукта по их поверхности и возможности смачивания поверхности трения.

Такие физико-механические свойства продуктов, как пластичность, вязкость и упругость, требуют применения режущих инструментов с хорошо заточенными режущими кромками, а хрупкость и твердость требуют применения высокопрочных рабочих органов.

Детали рабочих органов и других элементов исполнительных механизмов, контактирующие с пищевыми продуктами, должны изготовляться из материалов, имеющих разрешение Минздрава РФ на использование в пищевом машиностроении. В технологических машинах, применяемых в общественном питании, наиболее широко используются такие материалы, как нержавеющая сталь, пищевой алюминий, серый и отбеленный чугун, инструментальная сталь и обычные конструкционные стали.

Из нержавеющих марок стали изготовляют почти все детали исполнительных механизмов, контактирующие с пищевыми продуктами. Это детали рабочих органов, рабочих камер, загрузочных и разгрузочных устройств и т. п.

Инструментальные стали и отбеленный чугун применяются в основном для изготовления режущих инструментов, жерновов и других рабочих органов с обязательным гальваническим лужением. Хромирование рабочих органов и режущих инструментов не рекомендуется, так как хромоникелевые покрытия в процессе работы отслаиваются и могут попасть в перерабатываемые продукты.

Пищевой алюминий используется для изготовления корпусов рабочих камер, загрузочных и разгрузочных лотков, рабочих органов и т. п. Серый чугун применяется для изготовления корпусов рабочих камер и машин корпусов редукторов, деталей рабочих органов и других-элементов технологических машин. В большинстве случаев участки рабочих камер и рабочих органов, соприкасающиеся с продуктами, подвергаются горячему лужению.

Общие требования к технологическим машинам. Любая технологическая машина должна отвечать технологическим требованиям, требованиям техники безопасности и производственной санитарии, требованиям эргономики и эстетики.

Технологическая машина должна отвечать, прежде всего, своему технологическому назначению. При этом необходимо, чтобы ее конструктивные и кинематические параметры соответствовали оптимальным режимам технологических процессов обработки продуктов и выработки продукции высокого качества с минимальным количеством отходов и наименьшим потреблением электрической энергии.

При создании машин следует учитывать требования техники безопасности и производственной санитарии. В соответствии с этими требованиями вращающиеся части машин должны быть надежно закрыты щитками, кожухами или специальными устройствами. Загрузочные и разгрузочные элементы – иметь предохранительные устройства, препятствующие попаданию рук обслуживающего персонала к движущимся рабочим органам или передачам. Устройства, закрывающие движущиеся рабочие органы и передачи, должны иметь блокировочные концевые выключатели, отключающие электродвигатель машины от электросети при снятии защитного устройства в процессе работы технологической машины. Рабочая камера машины должна иметь свободный доступ для санитарной обработки, а рабочие органы – легко сниматься с рабочих валов и выниматься из рабочей камеры. Машина должна иметь устройства, препятствующие попаданию смазки в рабочую камеру или на рабочие органы.

В соответствии с требованиями эргономики органы управления машин (пусковые устройства, рычаги переключателей скорости, регуляторы) должны устанавливаться в удобном и доступном для обслуживания месте.

С учетом требований технической эстетики форма машины должна быть обтекаемой, без выступов, впадин и углублений, а ее окраска отвечать требованиям производственной эстетики.

Правильные пропорции машины, простота ее формы, удобное расположение пусковых устройств и механизмов управления, правильное и удобное расположение загрузочных и разгрузочных устройств в значительной степени способствуют повышению производительности труда, снижают утомляемость и облегчают труд обслуживающего персонала.

3. Универсальные кухонные машины.Привод кухонной машины, к которому поочередно присоединяются сменные исполнительные механизмы, называют универсальным.

Универсальный привод представляет собой устройство, состоящее из электродвигателя, редуктора (цилиндрического или червячного) и устройства для присоединения сменного исполнительного механизма. Привод снабжается эксцентриковыми или винтовыми зажимами для фиксации хвостовиков исполнительных механизмов, а также пусковым устройством для включения электродвигателя.

В настоящее время заводами торгового машиностроения выпускаются различные типы универсальных приводов. На предприятиях общественного питания также эксплуатируются универсальные приводы зарубежного производства.

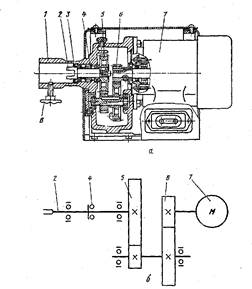

На рис. 1 приведен общий вид и кинематическая схема универсального привода П1 – 0,6 – 1,1, состоящего из электродвигателя и соосного двухступенчатого цилиндрического редуктора, смонтированных в чугунном

Рис. 1.Привод П1 – 0,6 – 1,1:

а – общий вид; б – кинематическая схема

| <== предыдущая страница | | | следующая страница ==> |

| Не прерывайте абонентов | | | Корпусе. Корпус с электродвигателем закрыт декоративным кожухом, на боковой стенке которого установлено пусковое устройство |

Дата добавления: 2014-02-26; просмотров: 1512; Нарушение авторских прав

Мы поможем в написании ваших работ!