Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Лекция 12. Тема 8.4. Оборудование сборочных цехов

Лекция 11. Тема 8.3.Технологический процесс сборки.

Лекция 10. Тема 8.2. Технические методы сборки.

Технология

машиностроения.

Курс лекций. III семестр.

Преподаватель: Фрибус Евгений Николаевич

Оглавление.

Лекция 1. Тема 4.3. Технология изготовления валов.

Лекция 2. Тема 4.4. Технология изготовления зубчатых колес.

Лекция 3. Раздел 5. Технологии обработки заготовок на гибких производственных системах (ГПС) и автоматических линиях (АЛ).

Тема 5.1. Технология изготовления деталей на ГПС.

Лекция 4. Тема 5.2. Технология изготовления деталей на автоматизированных линиях.

Лекция 5. Раздел 6. Автоматизированное проектирование технологических процессов.

Лекция 6. Тема 6.2. Подготовка информации (для САПР ТП).

Лекция 7. Раздел 7. Внедрение технологических процессов. Контроль продукции. Тема 7.1. Внедрение технологических процессов.

Лекция 8. Тема 7.2. Контроль продукции.

Лекция 9. Раздел 8. Технология сборки машин. Тема 8.1. Основные понятия о сборке.

Лекция 13. Раздел 9. Проектирование участков механических и сборочных цехов. Тема 9.1. Методика проектирования участков.

Лекция 14. Тема 9.2. Планировка оборудования и рабочих мест в цехе.

Тема 4.3. Технология изготовления валов.

Конструктивные виды валов.

В технологии машиностроения к понятию «валы» относят собственно валы, оси, пальцы, штоки, колонки и др., имеющие наружные поверхности вращения при значительном преобладании длины над диаметром.

Конструкции валов разнообразны в различных сочетаниях цилиндрических, конических, зубчатых, шлицевых и резьбовых поверхностей с возможным присутствием шпоночных пазов, лысок, осевых и радиальных отверстий и др.

Технологические требования, предъявляемые к валам.

Точность размеров валов предъявляется к его сопрягаемым поверхностям (опорным шейкам, шлицам и др.), которые обычно выполняются по 6÷7 квалитету.

Точность формы также относится к этим поверхностям с учетом отклонения от круглости (цилиндричности) до 0,25÷0,5 от допуска на диаметр.

Точность взаимного расположения поверхностей (соосности диаметров, неперпендикулярности сопрягаемых торцов) должна соответствовать 5÷7 квалитетам (степеням точности).

Качество (шероховатость) поверхности дополняет точностные характеристики и обычно составляет по диаметрам (базовым поверхностям) Ra=3,2÷0,4 мкм, по рабочим торцам – Ra=3,2÷1,6 мкм.

Твердость поверхности валов, в зависимости от конструктивного их назначения, весьма разнообразна: НВ 200÷230 обычно обеспечивается состоянием поставки металла или нормализацией, отжигом. Увеличение износостойкости достигают твердостью поверхностного слоя металла: закалкой до HRC 48…50, или цементацией низкоуглеродистой стали на глубину 0,7…1,5 мм с последующей закалкой до HRC 55…60.

К технологичности валов относят такие требования:

1. Минимальный перепад диаметров → уменьшается объем механической обработки и его отходов (стружка)

2. Открытость шлицевых и резьбовых поверхностей → доступ инструмента

3. Обработка канавок одной ширины → использование одного резца

4. Допустимость центровых отверстий → установочные технологические базы

Заготовки для валов

Валы в основном изготавливают из конструкционных и легированных сталей (35,40, 45, 40Х, 40Г, 40ХН и др.), которые имеют высокую прочность и износостойкость, хорошую обрабатываемость и малую чувствительность к концентрации напряжений.

Заготовки получают отрезкой из горячекатаных или холоднотянутых многометровых прутков, поступающих на машиностроительные заводы.

Резку осуществляют ножовочными пилами (единичное, мелкосерийное производство), круглопильными станками (Ø прутка до 240 мм) и комбинированными ножницами (Ø прутка небольшой).

Резку труб и твердых прутков ведут на абразивно-отрезных станках абразивными (армированными) кругами на бакелитовой или вулканитовой связке с обильным охлаждением.

Если прутки (заготовки) имеют завышенные отклонения от прямолинейности, то их предварительно правят на правильно-калибровочных станках или прессах.

Прутковые заготовки чаще используют в единичном и мелкосерийном производствах.

В производствах большого выпуска и для деталей сложной формы целесообразнее получать заготовки пластической деформацией (ковка, штамповка, обжатие и др.) из пруткового материала.

Рекомендации для технологического процесса обработки валов.

Основными базами (совмещенными установочными и сборочными) валов обычно являются опорные (подшипниковые) шейки, но их использование для обработки наружных поверхностей затруднительно для сохранения единства баз. Поэтому в большинстве операций за технологические (установочные) базы принимают центровые отверстия, которые обеспечивают большинство операций обработки наружных поверхностей вала в этих постоянных базах.

Центровые отверстия различают:

| 1. | Без предохранительного конуса – для изделий, не имеющих эти отверстия в готовом виде (сверла, шпоночные фрезы и др.) |

|

| 2. | С предохранительным конусом – исключают его забоины, обеспечивают многократное использование в том числе и в готовом изделии. |

|

| 3. | Дугообразные – обеспечивают повышенную точность базировки |

|

Обработка на токарных станках валов различается:

1. Черновая (обдирочная) → квалитет точности до 12 ÷ 11 и шероховатость до Ra 6,3 мкм.

2. Получистовая → квалитет точности до 12 ÷ 10 и шероховатость до Ra 1,6 мкм.

3. Чистовая → квалитет точности до 10 ÷ 8 и шероховатость до Ra 0,4 мкм.

При черновом точении снимают до 70 % (⅔) припуска с максимально возможными глубинами и подачами резания, и это выполняется по трем схемам.

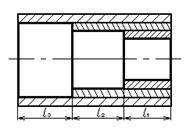

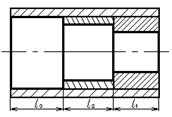

1. От большего диаметра к меньшему – используют для валов с ослабленными (тонкими) конечными стенками, при этом машинное время будет:

|

|

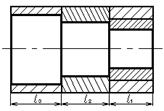

2. От меньшего диаметра к большему – применяют для жестких валов, при этом машинное время будет:

|

|

3. Комбинированная – эффективна для обнаружения поверхностных дефектов, при этом машинное время будет:

|

|

Как видно из этих схем: наиболее производительная вторая схема, наименее производительна – первая.

На чистовых операциях точения подача ограничивается заданной шероховатостью, поэтому повышение производительности достигается увеличением скорости резания (оборотов шпинделя). Окончательную обработку валов ведут тонким (алмазным) точением, круглой (бесцентровой) шлифовкой, достигая 5÷6 квалитетов точности и шероховатость Ra 1,6÷0,4 мкм.

| <== предыдущая страница | | | следующая страница ==> |

| Тема 4.2. Технология изготовления втулок, фланцев | | | Тема 4.4. Технология изготовления зубчатых колес |

Дата добавления: 2014-03-04; просмотров: 354; Нарушение авторских прав

Мы поможем в написании ваших работ!