Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Закалка и отпуск

Закалкой называют процесс термической обработки, вызывающий повышение прочности, твердости и снижения пластичности сплава.

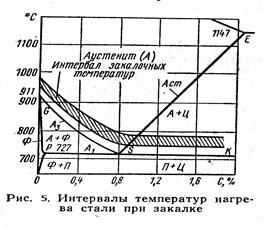

При закалке сталь нагревают до температуры выше линии GSK (рис. 5) практически на 30—50°С.

После закалки структура стали состоит из аустенита или аустенита и цементита. В большинстве случаев стремятся получить мартенситную структуру, так как она придает стали наибольшую прочность и твердость. Структура мартенсита достигается при наибольшей скорости охлаждения стали.

Нагрев и охлаждение при закалке. Оборудованием для нагрева стали служат печи и печи-ванны, которые подразделяют на электрические и топливные, обогреваемые за счет сгорания (газа, мазута, угля и др.).

Средой, в которой нагревают сталь, являются:

в печах — воздух, продукты сгорания топлива, нейтральный газ;

в печах-ваннах — минеральные масла, расплавленные соли и металлы.

При нагреве в печах в среде атмосферного воздуха сталь, взаимодействуя со средой, окисляется и на ее поверхности образуется окалина (до 3% массы обрабатываемой детали). Кроме того, происходит частичное выгорание углерода в поверхностных слоях стали, что снижает прочностные свойства материала после закалки.

При нагреве в печах в среде атмосферного воздуха сталь, взаимодействуя со средой, окисляется и на ее поверхности образуется окалина (до 3% массы обрабатываемой детали). Кроме того, происходит частичное выгорание углерода в поверхностных слоях стали, что снижает прочностные свойства материала после закалки.

Наиболее благоприятен нагрев в печах с нейтральной (защитной) атмосферой.

Нагрев стали до требуемой температуры и выдерживание при этой температуре необходимо проводить как можно быстрее. Чем меньше сталь будет находиться в условиях высоких температур, тем выше его свойства после закалки. Однако время нагрева должно быть достаточным, чтобы сталь равномерно прогревалась по всему объему и получила аустенитную структуру. Поэтому наиболее эффективным по скорости нагрева и предупреждению окисления стали является нагрев в печах-ваннах, наполненных расплавленным металлом (свинец) или расплавленными солями. Нагрев в печах-ваннах с использованием расплавленного металла или солей происходит в 4—5 раз быстрее, чем в печах с газовой средой.

В качестве охлаждающих сред при закалке используют воду, водные растворы солей, щелочей, масло и расплавленные соли, имеющие различную охлаждающую способность. В процессе резкого охлаждения, особенно в холодной воде, температура по сечению изменяется неравномерно, в результате чего в стали возникают закалочные напряжения, вызывающие коробление и даже образование трещин. Чтобы избежать образование дефектов при закалке, сталь закаливают в двух средах: сначала резко охлаждают в воде до температуры несколько выше начала мартенситных превращений, а затем более медленно в масле. После закалки сталь имеет структуру мартенсита.

Дефекты закалки. Недогрев образуется при нагреве стали до температуры ниже критической. Дефект исправляют отжигом и повторной закалкой. Перегрев возникает при нагреве стали до температуры значительно выше критической или при большой выдержке с оптимальной температурой закалки. Для устранения дефекта перегретую сталь отжигают и вновь закаливают. Пережог является неустранимым браком, получается при нагреве стали до температуры, близкой к температуре плавления.

Трещины образуются в результате резкого нагрева или охлаждения сталей, а также при наличии в изделиях концентратов внутренних напряжений: подрезов, вырезок углубления и др. Деформации и коробление устраняют повторным нагревом и охлаждением.

Процесс термической обработки закаленного сплава, вызывающий повышение пластичности, снижение или устранение внутренних напряжений и стабилизирующий структуру сплава и размеры изделий после закалки, называют отпуском. Отпуск является заключительной операцией термической обработки, при которой закаленный сплав нагревают до определенной температуры, выдерживают и охлаждают с заданной скоростью в воде или на воздухе. Отпуск закаленной стали производят при температуре 150—680°С. В зависимости от температуры нагрева отпуск бывает низкий, средний и высокий.

Низкий отпуск производят при температуре 150—250°С с последующим охлаждением на воздухе, используют после химико-термической обработки углеродистой и легированной стали с целью снять внутренние напряжения и сохранить высокую твердость и износостойкость.

Средний отпуск производят при нагреве деталей до 250—500°С, применяют при изготовлении рессорных листов, пружин и ударного инструмента.

Высокий отпуск стали проводят при температурах 500—680°С. В результате отпуска повышаются вязкие и пластические свойства Стали (при некотором понижении ее твердости и прочности) и уменьшаются внутренние напряжения. Высокий отпуск применяют при изготовлении ответственных деталей (шатунов, шатунных болтов, осей и др.) из конструкционной стали.

Термомеханическая обработка. ТМО — новый метод упрочнения сплавов, заключающийся в совместном пластическом деформировании и термической обработке. Целью ТМО является получение особого структурного состояния, обеспечивающего повышенные прочностные свойства сплава. Пластическое деформирование осуществляют прокаткой, ковкой, взрывом и др.

| <== предыдущая страница | | | следующая страница ==> |

| Отжиг и нормализация | | | Тема 6. Химико-термическая обработка стали |

Дата добавления: 2014-02-26; просмотров: 584; Нарушение авторских прав

Мы поможем в написании ваших работ!