Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Пасты для толстопленочных ГИС

|

Читайте также: |

Нанесение материала толстых пленок, в состав которых, как правило, входят металл, окисел металла и стекло, на плату осуществляют продавливанием через сетчатый трафарет, имеющий закрытые и открытые участки. Для трафаретной печати материал толстых пленок должен иметь консистенцию пласты. Пасты подразделяют на проводящие (для проводников, контактных площадок и обкладок конденсаторов), резистивные и диэлектрические (для конденсаторов, изоляционных и защитных слоев).

В состав паст входят основные материалы, придающие пленкам необходимые для их функционирования физические свойства и вспомогательные материалы, придающие пастам основные технологические и физико-химические свойства. В качестве основных материалов в проводящие и резистивные пасты входят металлы Ag, Au, Pt, Pd, In, Os, Ro, сплавы Pt—Аu, Pd—Ag, Pd—Аu, многокомпонентные системы Pd—PdO—Ag.

С целью экономии драгоценных металлов для формирования резисторов применяют сплавы Ag—Ru, Bi—Ru, Ru—Ir и пасты на основе рутения.

Основным материалом для диэлектрической пасты служит размельченная керамика с высокой диэлектрической проницаемостью и низким tg δ, например керамика на основе ВаТiOз. Для межслойной изоляции используют кристаллизующиеся стекла с малым значением диэлектрической проницаемости. Для хорошего сцепления пленки с платой и связывания частиц основного материала между собой в состав паст вводят порошок стекла (чаще всего висмутоборосиликатные стекла). Для придания пасте необходимой вязкости и поверхностного натяжения, позволяющих ей легко проникать через трафареты и, не растекаясь, закрепляться на плате, вводят дополнительные органические вещества и растворители. В состав паст входит примерно 2/3 основного вещества и стекла и 1/3 органических добавок. Характеристики проводящих и резистивных паст приведены в табл. 1—2.

Таблица 1 Характеристики проводящих паст (ПП)

| Обозначение пасты | Толщина слоя, мкм | Удельное поверхностное сопротивление PS , Ом/П, не более | Область применения |

| ПП-1 | 10—20 | 0,05 | Для изготовления проводников, нижних обкладок конденсаторов и контактных площадок первого слоя с размерами сторон элементов не менее 0,2 мм |

| ПП-2 | 15—20 | 5,0 | Для изготовления верхних обкладок конденсаторов, не смачиваемых припоем при лужении |

| ПП-3 | 15—25 | 0,05 | Для изготовления проводников, нижних обкладок конденсаторов и контактных площадок под монтаж навесных компонентов с жесткими выводами |

| ПП-4 | 15—25 | 0,05 | Для изготовления проводящих элементов, наносимых на слой диэлектрика |

Таблица 2 Удельное поверхностное сопротивление ps резистивных паст (ПР)

| Обозначение пасты | ПР-5 | ПР-100 | ПР-500 | ПР-1к | ПР-Зк | ПР-6к | ПР-20к | ПР-50к |

| Удельное поверхностное сопротивление ps, Ом/П | 20 000 | 50 000 |

3 Основные технологические операции изготовления толстопленочных ГИС

3 Основные технологические операции изготовления толстопленочных ГИС

Очистка плат. Перед первым нанесением паст платы подвергают очистке и термическому отжигу при температуре 600—620°С.

Нанесение паст.Нанесение паст можно производить двумя способами: бесконтактным и контактным.

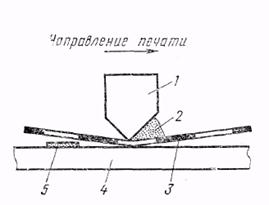

При, бесконтактном способе подложку, на которую нужно нанести пасту, устанавливают под сетчатым трафаретом с некоторым зазором; пасту подают поверх трафарета и передвижением ракеля через отверстия в трафарете переносят на подложку в виде столбиков, копирующих отверстия в сетке (см. рис. 1). Растекаясь, столбики соединяются, образуя такой же рисунок, как на трафарете. Сетчатые трафареты изготовляют и

|

Качество трафаретной печати зависит от скорости перемещения и давления ракеля, зазора между сетчатым трафаретом и платой, натяжения трафарета и свойств насты. Необходимо строго соблюдать параллельность платы, трафарета и направления движения ракеля.

Для устранения неравномерности толщины резисторов рекомендуется составлять топологию так, чтобы все резисторы располагались по длине в одном направлении по движению ракеля. По этой же причине не рекомендуется проектировать длинные и узкие, а также короткие и широкие резисторы.

| |

Из рис. 2 видно, что при использовании одной и же пасты короткие резисторы имеют большую толщину пленки, а следовательно, меньшее значение ps, чем длинные, из-за разных прогибов открытых участков сетчатого трафарета.

Из рис. 2 видно, что при использовании одной и же пасты короткие резисторы имеют большую толщину пленки, а следовательно, меньшее значение ps, чем длинные, из-за разных прогибов открытых участков сетчатого трафарета.

При контактном способе трафаретной печати плату устанавливают под трафаретом без зазора. Отделение платы от трафарета осуществляют вертикальным перемещением без скольжения во избежание размазывания отпечатка пасты. При контактном способе пасту можно наносить пульверизацией с помощью распылителя. Точность отпечатка при контактном способе выше, чем при бесконтактном.

Термообработка паст.Пасты после нанесения подвергают термообработке—сушке и вжиганию. Сушка необходима для удаления из пасты летучих компонентов (растворителя). Сушку проводят при температуре 80—150°С в течение 10—15 мин в установках синфракрасным (ИК) нагревом. ИК-излучение проникает в глубь слоя пасты на всю его толщину, обеспечивая равномерную сушку без образования корочки на поверхности.

Вжигание производят в печах конвейерного типа непрерывного действия с постепенным повышением температуры до максимальной, выдержкой при ней и последующим охлаждением. Ряд печей содержит приставки ИК-сушки, что позволяет объединить эти операции.

Вначале при термообработке происходит выгорание органической связи (температура 300—400° С, при этом скорость нагрева во избежание образования пузырьков не должна превышать 20 град/мин). Во второй, центральной температурной зоне конвейерной печи происходит сплавление частиц основных материалов между собой с образованием проводящих мостиков и спекание их со стеклом и керамической платой при температуре 500—1000° С. На выходе из печи платы охлаждают с небольшой скоростью во избежание их растрескивания и отслаивания пленок от плат.

Пасты для создания проводящих слоев вжигают при температуре 750—800°С, пасты диэлектрика конденсаторов и изоляционный слой — при 700—750° С, верхние обкладки конденсаторов — при 700—720° С, диэлектрик защитного слоя — при 620—650° С, резисторы — при 600—650° С. Для исключения появления сквозных пор в диэлектрике конденсаторов его наносят в два слоя, причем каждый слой сушат и вжигают отдельно.

Если одна и та же паста наносится на обе стороны платы, то возможны раздельное нанесение и вжигание пасты с каждой стороны, а также нанесение и сушка пасты с одной стороны, нанесение, сушка и вжигание пасты с другой стороны при одновременном вжигании ранее нанесенной пасты.

Последовательность технологических операций нанесения и термообработки паст при производстве толстопленочной ГИС следует выбирать такой, чтобы каждая последующая операция имела более низкую температуру вжигания по сравнению с предыдущей. Последними наносят и вжигают резистивные пасты. Возможны такие варианты:

1) для схем с однослойной разводкой, содержащих проводники, конденсаторы и резисторы, — формирование проводников, контактных площадок и нижних обкладок конденсаторов; формирование слоя диэлектрика; формирование верхних обкладок конденсаторов; формирование резисторов;

2) для схем с двухслойной разводкой, содержащих проводникии резисторы, — формирование проводников; нанесение межслойной изоляции с отверстиями для контактных переходов; формирование второго слоя проводников; формирование резисторов;

3) для схем с трехслойной разводкой, содержащих проводникии резисторы, — формирование проводников, шин питания и внешних контактных площадок, нанесение диэлектрика межслойной изоляции с окнами для контактов; формирование второго слоя проводников и контактов к первому слою; нанесение еще одного слоя изоляции; формирование верхнего слоя проводников; формирование защитного диэлектрика; формирование резистивных слоев.

Последовательность нанесения слоев указана для одной стороны платы, при использовании второй стороны эта последовательность сохраняется.

| |

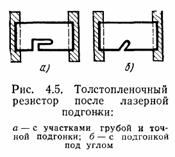

Подгонка резисторов.В условиях массового производства отклонение от номиналов сопротивлений резисторов может достигать 50%, поэтому необходимо производить их подгонку. Подгонка толстопленочных резисторов и конденсаторов принципиально не отличается от тонкопленочных и производится изменением конфигурации элементов или отжигом. Используется лазерная подгонка удалением части резистивной пленки. Точность изготовления резисторов с подгонкой в условиях массового производства около 2%.

Подгонка резисторов.В условиях массового производства отклонение от номиналов сопротивлений резисторов может достигать 50%, поэтому необходимо производить их подгонку. Подгонка толстопленочных резисторов и конденсаторов принципиально не отличается от тонкопленочных и производится изменением конфигурации элементов или отжигом. Используется лазерная подгонка удалением части резистивной пленки. Точность изготовления резисторов с подгонкой в условиях массового производства около 2%.

Сначала производят грубую подгонку выжиганием пленки поперек резистора, затем точную — вдоль резистора (рис. 3, а).Выжигание резистивной пленки под углом (рис. 3, б)позволяет совместить грубую и точную подгонку.

Если при лазерной подгонке сопротивление резистора только увеличивается за счет уменьшения его ширины, то отжиг нагревом до температуры 400—500°С позволяет изменить сопротивление в обе стороны, поскольку при этом меняются свойства резистивных пленок.

Подгонка конденсаторов.Для толстопленочных конденсаторов используют воздушно-абразивную подгонку удалением части верхней обкладки абразивом. Это сложная малопроизводительная операция, при осуществлении которой возможно повреждение диэлектрика и нижней обкладки, что снижает выход годных схем.

В толстопленочных ГИС широко применяют навесные малогабаритные конденсаторы. Монтаж навесных компонентов производят теми же методами, что и для тонкопленочных ГИС.

Защита толстопленочных ГИС. Ее осуществляют глазурованием поверхности сформированной пленочной структуры стеклами с низкой температурой размягчения, не превышающей 500°С во избежание изменения параметров резисторов. Толщина защитного диэлектрического слоя 30—60 мкм, сопротивление изоляции более 1012 Ом при постоянном напряжении 100 В.

Если толстопленочная ГИС устанавливается в корпус, то защиту с использованием глазурования, как правило, не производят.

Сборка. После нанесения и вжигания всех слоев пассивной части схемы производят подгонку пленочных элементов, монтаж навесных компонентов, армирование (установку выводов) и герметизацию. Толстопленочные ГИС герметизируют в металлополимерные, металлокерамические, керамические и пластмассовые корпусы или заливкой стеклоэмалью.

Для осуществления контроля в процессе подгонки контактные площадки элементов должны быть облужены. Армирование можно производить до и после подгонки. Выводы и контактные переходы ввиде проволочекустанавливают перед подгонкой, а рамочные выводы, соединенные между собой на общей рамке, на заключительном этапе сборки перед герметизацией. После герметизации рамку обрубают и выводы разъединяют.

| <== предыдущая страница | | | следующая страница ==> |

| Платы толстопленочных ГИС | | | Предупредительный контроль |

Дата добавления: 2014-03-13; просмотров: 580; Нарушение авторских прав

Мы поможем в написании ваших работ!

Рис. 1. Схема процесса трафаретной печати бесконтактным способом:

1— ракель; 2— паста; 3 — трафарет; 4 — плата; 5 — отпечаток пасты

Рис. 1. Схема процесса трафаретной печати бесконтактным способом:

1— ракель; 2— паста; 3 — трафарет; 4 — плата; 5 — отпечаток пасты