Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Содорегенерация

1.Функции регенерационных котлов

2.Теория процесса сжигания черного щелока

3.Химизм процесса сжигания черного щелока

Содорегенерационный котел СРК выполняет три основные функции:

1.химического реактора для получения карбоната и сульфида натрия;

2.теплового котла, в котором сжигается топливо (черный щелок) и получается пар;

3.разрушение растворенных органические вещества, вследствие чего снижаются выбросы сульфатцеллюлозного завода в окружающую среду.

Функция химического реактора состоит в получении из соединений натрия и серы черного щелока жидкого плава, состоящего из Na2CO3 и Na2S. Черный щелок по массе содержит примерно 20% натрия и примерно 3-5% серы, входящих в состав различных органических и неорганических соединений. Сжигание черного щелока превращает соединения серы и натрия в карбонат натрия и смесь сульфида и сульфата натрия. При сжигании в режиме восстановления конечным сернистым соединением будет сульфид, являющийся активным реагентом сульфатного процесса получения целлюлозы. Мерой успешной реализации функции химического восстановления является степень восстановления R, определяемая как отношение сульфида к сульфиду плюс сульфат в молярном выражении. Хорошей практикой считается степень восстановления свыше 90%.

СРК работает как генератор пара, аналогичный котлу, работающему на сжигании ископаемых видов топлива. Теплотворная способность черного щелока меняется в зависимости от древесины и режимов варки, но обычно составляет порядка 5000…7100 кДж/кг сухого остатка черного щелока. Концентрация сухих веществ в щелоке, поступающем на сжигание, составляет 65-85%. Помимо обычных тепловых потерь, характерных для котлов, работающих на ископаемых видах топлива, СРК испытывают потери, связанные с упариванием воды, поступающей с черным щелоком, с теплотой восстановления сульфата натрия в сульфид натрия и физической теплотой плава. Количество выделяющегося тепла зависит от выхода целлюлозы и составляет от 14.5 (предгидролизная целлюлоза до) до 17 МДж/кг сухого остатка.

Разрушение органических продуктов варки древесины путем сжигания является еще одной функцией СРК. Промышленным продуктом, получаемым в результате варки древесины, является целлюлоза, а восстановленные химикаты и выработанная энергия – второстепенные продукты. Если мощность СРК недостаточна, т.е. является узким местом производства целлюлозы, нередко жертвуют прочими функциями (например, эффективностью по пару) для сохранения или достижения мощности по сжиганию. Преимущество сжигания щелока над выработкой пара является одним из главных отличий между регенерационными и паровыми котлами.

2.Теория процесса сжигания в СРК

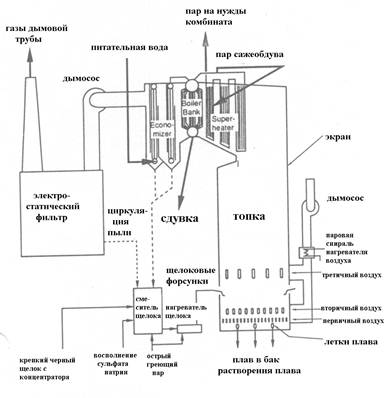

Сжигание щелока происходит в экранированной топке, как схематично показано на рис. 1. Топка – прямоугольная в поперечном сечении и тянется от пода до пережима. Стенки пода образованы кипятильными трубками, которые являются частью системы выработки пара. В регенерации тепла участвуют пароперегреватель, кипятильный пучок и экономайзер. На поду образуется подушка огарка из частично сгоревшего щелока. По мере сгорания подушки получается плав, который стекает с пода через летки, охлаждаемые водой, в бак растворения плава. Воздух и черный щелок подаются в котел отдельно. В современных СРК являются стандартными три уровня подвода воздуха: первичный, вторичный и третичный. Первичный и вторичный воздух подается ниже щелоковых форсунок и обеспечивает горение на поду и в нижней части топки. Количество подаваемого воздуха обычно чуть ниже стехиометрического объема, необходимого для полного сгорания черного щелока. Третичный воздух, подаваемый над щелоковыми форсунками, используется для завершения процесса сжигания. Режимы и геометрия подвода воздуха отличаются в зависимости конструкции котла.

Рис.1. Схема регенерационного котла сульфатного производства целлюлозы.

Черный щелок впрыскивается в топку через щелоковые форсунки, расположенные на расстоянии 5 м в настоящее время являются стандартными для регенерационных котлов над подом. В противоположность сжиганию большинства жидких видов топлива, щелок не вводится в мелко распыленном состоянии. Сравнительно крупные капли подаются так, чтобы щелок сгорал либо на подушке огарка, либо в виде относительно крупных капель суспензии. Это делается для снижения уноса минеральных солей из топки с дымовыми газами. Унос может привести к отложениям и загрязнению пароперегревателя или парогенерирующего трубного пучка.

Сжигание черного щелока в регенерационном котле может происходить в трех различных режимах: горение в воздухе; горение на подушке огарка; и горение на стенках. Горение подразумевает химическую реакцию между кислородом воздуха и черным щелоком. Таким образом, горение находится в сильной зависимости от подвода воздуха и характера подачи щелока через форсунки.

Процесс сжигания щелока в воздухе регулируется в зависимости от размера капель щелока, характера потока газа, температуры и концентрации кислорода. Мелкие капли имеют большую площадь поверхности на единицу массы, и горят быстрее. Любые горючие газы, образующиеся на подушке огарка и на стенках, а также высвобождаемые в воздухе в зонах с недостаточным содержанием кислорода, должны сгорать посредством турбулентного смешивания с воздухом в пределах топочного пространства. Унос частично сгоревших частиц щелока и/или капель плава дымовыми газами является самым важным фактором, сдерживающим степень процесса горения в воздухе.

Горение в подушке огарка выполняет две функции: сжигание или, как минимум, газификация органических веществ, которые не сгорели в полете; обеспечение условий восстановления сульфата в сульфид, плавление минеральных солей и слива плава. Горение и газификация вещества в подушке требует контакта с кислородом воздуха. Поскольку подушка относительно непроницаема для газов и в ней отсутствует воздух под слоем огарка, горение в подушке имеет тенденцию ограничения массообмена на ее поверхности. Высокие относительные скорости между газами и подушкой ускоряют массообмен. При слишком высоких скоростях на поверхности подушки, ее вещества могут уноситься образующимися при горении газами.

Скорость горения также зависит от концентрации кислорода в зоне над подушкой. Процессы в подушке огарка сильно зависят от температур на ее поверхности. Достигающий поверхность подушки влажный щелок может вызвать сильное охлаждение по месту с последующими потерями горения и потемнением. Подушка также играет роль в сохранении высокой степени восстановления, действуя, как оболочка, защищающая восстановленный плав от повторного окисления, и как резервуар для углерода, необходимого для восстановительной реакции.

Черный щелок может также впрыскиваться на стенки топки для высыхания и частичного сгорания перед падением в виде относительно крупных частиц на подушку. Этот способ сжигания многие годы применялся в СРК, но сейчас считается устаревшим. Высыхание на стенках хорошо применять для трудно высушиваемых и сжигаемых щелоков, так как он обеспечивает большее время пребывания в топке, чем при полете в воздухе; таким образом, устраняется попадание влажного щелока на подушку.

Производственные затруднения при эксплуатации СРК: образование отложений на поверхностях нагрева и в газоходах; ограничения по выбросам общей восстановленной серы, SO2 и минерального уноса из дымовой трубы.

Точка плавления золы, состоящей из карбоната, сульфида, сульфата натрия, равна 7600С. Присутствие катионов калия и ионов хлорида может еще больше ее снизить. Эта зола склонна к отложениям на поверхностях нагрева, что может привести к закупорке газоходов. Существует два различных источника неорганических веществ, вызывающих загрязнение регенерационных котлов: унос частично сгоревшего щелока/капель плава, и мелкая пыль или дым. Унос макроскопических частиц обычно считается более существенным ограничением, но пыль также может привести к образованию отложений, особенно при высоких температурах газа. Главным параметром работы регенерационного котла является температура газа, поступающего в близко расположенные трубы напротив парогенерирующего трубного пучка. При слишком высокой температуре газа приходится снижать нагрузку. Унос более всего зависит от характера потока газа и размера капель щелока. Параметры, влияющие на образование дыма или пыли менее изучены. Некоторое количество пыли и уноса всегда присутствует, поэтому для устранения образования отложений в регенерационных котлах необходима система сажеобдува.

Ограничения по атмосферным выбросам обычно делятся на три категории: дурнопахнущие газы восстановленной серы (TRS); диоксид серы (SO2); и концентрация пыли или запыленность. В настоящее время в этот список включена концентрация NOx. Контроль выбросов общей восстановленной серы требует полного сгорания всех горючих соединений в топке. Это вынуждает эксплуатировать котлы в режимах подвода избыточного количества воздуха, а также требует эффективного смешивания воздуха с топочными газами. Концентрация диоксида серы контролируется путем связывания серы с натрием. Высокие температуры в нижней части топки благоприятствуют низким выбросам SO2. Важное значение имеет соотношение серы к натрию в поступающем щелоке. СРК оборудованы электростатическими фильтрами для очистки дымовых газов от уноса. Пылевые выбросы из дымовой трубы определяются эффективностью работы фильтра. На эффективность работы фильтра значительное влияние оказывают объемы дымовых газов.

Проблемы стабильности подушки огарка и гашение могут сдерживать работу котла. Подушка может расти или быстро разрушаться, и может принимать неустойчивую топологию. Частичное или полное гашение может происходить при неблагоприятных условиях для горения на подушке. Трудности с подушкой могут появиться внезапно и оказать отрицательное воздействие на эксплуатацию котла. В результате, краткосрочная работа топки СРК зависит от поведения подушки огарка. Разработанные недавно системы визуализации подушки очень помогают контролировать режимы работы топки.

Повлиять на работу СРК могут также ограничения по используемым в виду коррозии материалам. При температурах металла выше 3160С наблюдается ускорение сульфидирования труб из углеродистой стали. Трубы из композиционных материалов и хромированные трубы более устойчивы к сульфидированию. Металл, из которого изготовлены трубы пароперегревателя может также ограничить допустимые температуры газа и пара.

3.Химизм горения

Хотя горение черного щелока имеет много общего с горением других видов топлива, химия этого процесса более сложная из-за функции химического восстановления. Помимо присутствия таких элементов, как углерод, водород и кислород, которые содержатся в большинстве ископаемых видов топлива, черный щелок включает значительные количества щелочи (натрия и калия) и серы. Продуктами горения являются не только газообразный диоксид углерода и водяной пар, но также и восстановленные химикаты - карбонат натрия и сульфид натрия.

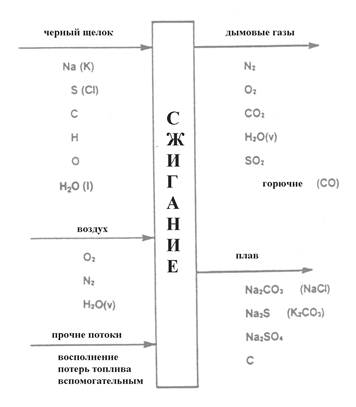

В регенерационном котле горение черного щелока включает реакцию взаимодействия сухих веществ щелока с кислородом воздуха с образованием дымовых газов и плава. Диаграмма основных входящих и выходящих составляющих процесса горения черного щелока показана на рис.2. Сухие вещества черного щелока включают пять основных элементов (натрий, сера, углерод, водород и кислород) и два элемента в небольших количествах (калий и хлор). Вода также взаимодействует с черным щелоком. Воздух , подаваемый в СРК для горения, включает кислород и азот и небольшое количество водяного пара. Четырьмя основными составляющими дымовых газов являются азот, кислород, диоксид углерода и водяной пар. Могут присутствовать такие горючие вещества, как оксид углерода, серосодержащие газы (общая восстановленная сера или диоксид серы). Основными неорганическими продуктами являются карбонат и сульфид натрия, которые восстанавливаются и выходят из топки в виде расплавленной смеси солей, называемой плавом. Плав может также содержать небольшие количества сульфата натрия, солей калия, хлорида натрия и несгоревшего углерода. В топке образуются значительные количества сульфата натрия в виде пыли. Они удаляются из дымовых газов с помощью электрофильтра и возвращаются обратно в черный щелок.

Химические реакции, в результате которых сгорает черный щелок, и образуются неорганические продукты, включают следующие реакции: горения (пиролиз, горение летучих соединений, горение огарка и окисление неорганики); реакции восстановления сульфата; реакции, в результате которых образуются, а затем вновь поглощаются серосодержащие газы; образование пыли (дыма); и реакции коррозии топки.

Рис. 2. Схема входящих и выходящих составляющих процесса сжигания черного щелока.

3.1.Основные химические реакции горения

Процесс сжигания черного щелока происходи в четыре стадии: пиролиз, горение летучих соединений, выжигание кокса (горение огарка) и окисление неорганики.

Пиролиз – это реакции разложения, которые претерпевают сухие органические вещества черного щелока по мере повышения их температуры. В результате реакций пиролиза образуется горючий газ и твердый насыщенный углеродом огарок. Пиролиз черного щелока может быть представлен следующим образом:

тепло

Сухой остаток черного щелока → пиролизные газы + огарок

Пиролизные газы включают H2, CO, CH4, CO2, соединения общей восстановленной серы, H2O, прочие углеводороды с высокой молекулярной массой и летучие органические соединения. Пиролизные газы являются горючими и используются качестве топливного газа в топке. Соединения общей восстановленной серы – это смесь сероводорода и меркаптана. Огарок представляет собой смесь неорганических соединений, таких как Na2CO3, Na2S, Na2SO4 и, так называемого связанного углерода.

Пиролиз играет важную роль в топке СРК по следующим причинам:

ü В ходе пиролиза, при разложении органических соединений натрия (и калия), образуются неорганические соединения, которые составляют плав.

ü Пиролиз управляет распределением между быстро сгорающими пиролизными газами и медленно сгорающим огарком. Чем больше газов образуется в результате пиролиза, тем легче сгорает щелок.

ü Пиролиз отвечает за образование серосодержащих газов в топке.

ü Огарок - твердый осадок, образующийся в процессе пиролиза, является главным веществом, образующим подушку огарка.

ü Значительное набухание частиц щелока может происходить во время пиролиза , и оказывать существенное влияние на степень уноса сгорающих частиц из топки.

ü При определенных условиях взрывоопасные смеси газов пиролиза с воздухом могут привести к взрывам регенерационных котлов.

Реакции пиролиза начинаются при достижении сухим остатком щелока температуры около 2000С. Сухой остаток превращается в смолистую массу, которая начинает набухать по мере образования летучих продуктов. Степень набухания может быть значительной (коэффициент расширения объема 20 и более). Твердый остаток огарка в конце пиролиза представляет собой очень пористое, рыхлое, насыщенное углеродом вещество. Огарок обычно содержит около 20-25% связанного углерода и 75-80% неорганики.

При пиролизе до 70% общей серы сульфатного черного щелока переходит в летучие газы. Образование газообразной серы происходит как за счет органической серы сухого остатка щелока, так и сера неорганических соединений переходит в газообразное состояние в результате взаимодействия с органикой в ходе реакции пиролиза. Таким способом значительная доля сульфида, тиосульфата и элементарной серы могут переходить в сернистые газы. Сульфат и сульфит являются стойкими к образованию серы в ходе пиролиза.

Реакции пиролиза проходят при высокой температуре и недостатке кислорода. Сухой остаток щелока, введенный в обедненную кислородом зону горячей топки, может образовывать значительные количества пиролизных газов. Впоследствии они могут давать смеси с воздухом, находящиеся между верхней и нижней границами взрывоопасности. Подобные взрывоопасные смеси могут также образовываться при подаче и скоплении черного щелока в горячей, погашенной топке. Воспламенение этих смесей может привести к взрывам пиролизных газов.

Горение летучих продуктов, полученных в результате пиролиза, является относительно быстрой, гомогенной реакцией в газовой фазе, которая может быть представлена в следующем виде:

Пирогаз

(H2, CO, CH4, общая восстановленная сера и т.д.) + О2 → H2O + CO2 + SO2

Основными факторами, необходимыми для полного сгорания являются подача достаточного количества воздуха, соответствующее смешивание между горючими продуктами и воздухом и достаточно высокие для протекания реакции температуры (свыше 760-8150С). Смешение является самым решающим фактором, особенно в больших установках. Воздух, поступает в топку с периферической зоны и должен быть смешан с газообразным топливом, поступающим из нижней части топки и со сгорающими в полете каплями. Для достижения этого высокие скорости подачи комбинируются с относительно большими объемами воздуха.

Горение огарка. Огарок состоит из мелко распыленного насыщенного углеродом вещества и неорганических солей. Неорганическая часть огарка - это в основном те же соединения, которые присутствуют в плаве (Na2CO3, Na2S, Na2SO4). По завершении пиролиза, огарок обычно состоит из 75% неорганики и 25% углерода. Типичный состав огарка представлен в таблице1.

Таблица 1. Состав огарка

| Количество молей (химический эквивалент) | Масса, % | ||

| Na2S | 0,15 | Na | 31,9 |

| Na2SO4 | 0,15 | S | 6,6 |

| Na2CO3 | 0,7 | C | 30,8 |

| Связанный углерод | H | 0,7 | |

| Связанный водород | O | 30,0 |

Горение огарка включает две главных стадии: переход связанного углерода в СО и СО2 и изменение состояния окисления неорганических сернистых соединений.

Основные химические реакции, участвующие в выжигании углерода:

С + ½ О2 → СО

С + О2 → СО2

С + СО2 → 2СО

С + Н2О → Н2 + СО

С + ½ Na2SO4→ СО2 +½ Na2S

C + ¼ Na2SO4 → СО + ¼ Na2S

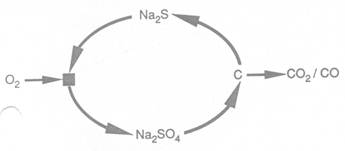

Присутствующие сульфат и сульфид могут действовать в качестве катализаторов для выгорания углерода, при восстановлении сульфата до сульфида с помощью углерода и последующего повторного окисления сульфида до сульфата в результате взаимодействия с кислородом (3). Это показано на рис.3.

Рис.3. Цикл сульфата/сульфида

Основой этой концепции является то, что восстановление сульфата может иметь место одновременно с выгоранием углерода постольку, поскольку реакция между сульфатом и углеродом протекает быстрее, чем между сульфидом и кислородом. Этот процесс происходит при достаточно высоких температурах, когда реакция окисления сульфида сопровождается массообменом. Подходящей температурой является 982-10380С. Идея цикла сульфат/сульфид может быть дополнена реакциями газификации:

CO2 + C = 2CO и

Н2О + С = СО + Н2

Окисление неорганических веществ. Основной реакцией горения неорганики является окисление сульфида до сульфата:

Na2S + 2O2 → Na2SO4

Это экзотермическая реакция, протекающая с выделением тепла. Фактически окисление сульфида замедляется в присутствии углерода в огарке, и происходит быстрее, когда плав подвергается воздействию кислорода после выгорания углерода.

Повторное окисление сульфида кислородом воздуха горения контролируется скоростью массообмена кислорода с плавом. Скорость повторного окисления зависит от интенсивности подачи воздуха и повышения температуры плава за счет экзотермического тепла реакции. Температура плава может увеличиться на 1110С при снижении на 5% степени восстановления, вызванного повторным окислением.

Восстановление сульфата. Одной из самых важных химических функций регенерационного котла является получение сульфида натрия из натрия и серы, содержащихся в черном щелоке. Реакция окисленных соединений натрия-серы с восстановителем - это основной механизм образования сульфида в топке регенерационного котла. Поскольку сульфат – это самая высоко окисленная форма серы, процесс получения сульфида – это процесс восстановления сульфата, имеющимися в топке СРК восстановителями, самым важным из которых является углерод.

Восстановление сульфата углеродом является эндотермической реакцией, протекающий с поглощением тепла.

Na2SO4 +2C → Na2S + 2CO2

∆H = +1205 кДж/кг Na2SO4

Na2SO4 +4C → Na2S + 4CO

∆H = +3580 кДж/кг Na2SO4

Скорость протекания реакций углерода с сульфатом очень чувствительна к температуре, и повышается в 2 раза каждые 40-550С. Если восстановление происходит при отсутствии источника тепла, эндотермическое тепло реакции вызовет падение температуры. Это, в свою очередь, замедлит скорость реакции, и процесс станет само ограничивающимся. В процессе горения огарка за счет реакций окисления обеспечиваются высокие температуры, достаточные для быстрого прохождения процесса восстановления. Идея сульфатного/сульфидного цикла подразумевает, что окисление углерода и восстановление сульфата может происходить одновременно при выгорании огарка. Тепло, выделяющееся при окислении сульфида больше, чем тепло, поглощаемое при восстановлении сульфата, поэтому температура поверхности прохождения реакции имеет тенденцию к повышению. Режимы интенсивного горения огарка благоприятны для восстановления, поэтому основное восстановление в топке происходит в местах выгорания огарка. Восстановление может происходить в отдельных частицах огарка, сгорающих в полете или на подушке огарка. Газообразной среде в топке не обязательно являться восстановителем для восстановления сульфата. Фактически, восстановительная среда снижает производительность, поскольку не поддерживает протекание экзотермических реакций горения, обеспечивающих необходимое тепло для поддержания высоких температур. Для поддержания восстановительной среды в плаве достаточно углерода, тесно смешанного с неорганикой в огарке. Этот режим сохраняется до выгорания углерода огарка, после чего может происходить повторное окисление плава и, следовательно, падение эффективности восстановления.

Предпосылками достижения высокой эффективности восстановления являются интенсивное горение в нижней части топки для сохранения высоких температур в этой зоне, и предохранение плава от дальнейшего контакта с кислородом после выгорания углерода огарка и получения жидкотекучего плава.

Выделение и повторное связывание серы.Сера поступает в топку с сухими веществами щелока, подаваемыми на сжигание. Она частично связана с органическими соединениями, и частично с неорганическими, такими как сульфид, сульфат и тиосульфат. Сера выходит из регенерационного котла либо в плаве, в виде сульфида и сульфата, либо с дымовыми газами в виде диоксида серы или общей восстановленной серы. Ограничения на атмосферные выбросы лимитируют количество серы, выбрасываемой из дымовой трубы. Удержание серы в плаве обычно составляет 95%, а может быть и выше. Процесс удержания серы зависит от рабочих режимов топки.

Химические реакции, приводящие к удержанию серы, сводится к следующим:

пиролиз

Черный щелок → газы общей восстановленной серы (H2S, СН3СН, СН3SСН3, СН3SSСН3)

Oбщая восстановленная сера + О2 → SO2, CO2, H2O

Образование газообразного натрия → Na2 CO3 (дым)

SO2 + ½ O2 + Na2 CO2 (дым) → Na2SO4 (дым)

Значительные количества газов восстановленной серы могут образовываться при пиролизе черного щелока, и поскольку пиролиз является основной стадией сжигания черного щелока, определенное количество общей восстановленной серы переходит в газообразную фазу в топке, и должно быть окислено до SO2, чтобы снизить уровень выбросов общей восстановленной серы из дымовой трубы. Процесс требует достаточного избытка воздуха для полного сгорания всех горючих соединений и соответствующего перемешивания воздуха с топочными газами. Диоксид серы может поглощаться в результате реакции с частицами пыли, например с Na2CO3. Частицы пыли очень мелкие, с высокой реакционной способностью, и выполняют роль естественного скруббера для SO2. Конечным продуктом этой реакции является Na2SO4, который улавливается в электрофильтре и смешивается с черным щелоком перед сжиганием.

Улавливание двуокиси серы, фактически, зависит от наличия достаточного количества щелочной пыли, которая, по существу, определяется температурой в нижней части топки. По мере роста температуры, выход газообразного натрия (что ведет к образованию щелочной пыли) увеличивается экспоненциально. При достаточно высоких температурах в топке возможно поддерживать достаточно низкую концентрацию SO2. Однако, считают, что благоприятные для очень низких выбросов SO2 топочные режимы связаны с увеличением выбросов NOx. Поиск оптимальных условий для одновременного контроля SO2 и NOx остается делом будущих исследований.

При наличии соответствующего количества щелочной пыли для улавливания всего SO2 , пыль электрофильтра будет состоять из смеси Na2CO3 и Na2SO4. Подходящим показателем хорошего контроля SO2 без избыточной пыли является содержание в пыли электрофильтра примерно 5% Na2CO3. Если содержание карбоната становится чрезмерным, последующие изменения удельного сопротивления и прочих характеристик пыли снижает производительность электрофильтра.

Для заданных рабочих режимов, концентрация SO2 в дымовом газе увеличивается по мере роста соотношения серы к натрию в черном щелоке. Это соотношение для черного щелока прямо пропорционально сульфидности белого щелока. Сульфидность обычно определяется количеством и типом применяемых для восполнения химикатов и показателем баланса серы на комбинате. При высоких соотношениях S:Na невозможно контролировать выбросы SO2 только посредством режима работы топки.

Образование дыма (пыли). Дымом или пылью называют очень мелкие частицы, образующихся в топке паров натрия (и калия). Общая химия образования дыма может быть представлена следующим образом:

Горение щелока → Na (пар)

2Na + ½ O2 + CO2 → Na2CO3 (дым)

Na2CO3 + SO2 + ½ О2 → Na2SO4 (дым) + СО2

тепло

NaCl (жидкий) → NaCl (пар)

тепло

NaOH (жидкий) → NaOH (пар)

2NaOH + CO2 → Na2CO3 (дым) + H2O

Аналогичные реакции происходят с калием, который является еще более летучим, чем натрий. Химические реакции, в результате которых образуется парообразный натрий (и калий) являются эндотермическими.

Газ и плав – это разные фазовые состояния вещества, а реакции, в результате которых образуется дым, происходят на границе раздела газ/плав. Сульфид в плаве является довольно сильным восстановителем для образования значительного давления паров натрия, которое заставляет некоторое количество натрия покидать плав и переходить в газ в виде паров натрия. Поступающий с газами кислород может реагировать с любыми парами натрия вблизи границы раздела газ/плав. Это мгновенное исчезновение паров натрия вызывает значительное усиление (как минимум на порядок) интенсивности образования паров натрия. Аналогичный процесс может происходить при горении огарка, в ходе пиролиза. Дым может образовываться в местах горения в топке, либо при горении в полете, либо при горении на поду.

Хлорид натрия, и значительно более летучий хлорид калия могут испаряться. Летучесть хлоридов является причиной насыщения пыли хлором и калием. Опыт показал, что доля этих элементов в отложениях топки может быть в 2-3 раза больше их доли в сухом остатке щелока, поступающем в топку.

Дым является одновременно и преимуществом, и проблемой топки регенерационного котла. Пыль карбоната натрия играет существенную роль в улавливании серы, но большие количества пыли требуют дорогостоящих электрофильтров для сбора и рециркуляции, и могут привести к забиванию и образованию отложений в газоходах. Хлориды и калий могут образовывать легкоплавкие эвтектические смеси и усугублять проблемы коррозии и образования отложений.

Реакции коррозии. Коррозия со стороны нагрева может быть вызвана различными механизмами:

· Прямой контакт между жидким плавом и металлом

· Коррозионное действие свободной серы, образованной в результате реакций Na2S-CO2 или H2S-O2

· Воздействие сульфата, Na2SO4; кислого сульфата NaHSO4; и пиросульфата, Na2S2O7

· Кислотная коррозия ниже температуры конденсации газов

· Воздействие конденсированных паров гидроксида натрия с холодной стороны топки со стенками не мембранной конструкции; в воздушных каналах и других точках

Жидкий плав быстро реагирует с чугуном и сталью. Продолжительный прямой контакт разрушает металл. Обычно, воздействие плава предотвращается охлаждением металла до образования слоя застывшего плава, который действует как защитный барьер против прямого контакта жидкого плава с металлом в топке. При образовании легкоплавких эвтектических смесей, жидкий плав может вступать в прямой контакт с металлом в пароперегревателях. В таких условиях коррозия происходит очень быстро.

Сульфидирование – самая распространенная форма коррозии в нижней части топки. Она происходит по причине реакции между свободной серой и железом с образованием сульфида железа: Fe + S = FeS

Сера образуется по месту в результате одной из следующих реакций:

H2S + O2 = ½ S + ½ SO2 + H2O

или

Na2S + 2CO2 = S + Na2CO3 + CO

Скорость коррозии углеродистой стали не очень высока при температурах ниже 3100С, но значительно повышается при более высоких температурах. Данный тип коррозии можно контролировать путем поддержания низкой температуры металла. Поверхностные температуры металла трубок зависят от местных тепловых потоков, циркуляции в трубках экран, внутренних отложений и температуры насыщения котловой воды, на которую влияет рабочее давление пара. Быстрая коррозия может происходить в зонах высокой интенсивности тепла или в местах образования внутренних отложений. Влияние давления на температуру насыщения показано в таблице 2. Температуры металла обычно на 15-300С выше температуры насыщения.

Таблица 5.2. Влияние давления на температуру насыщения

| Давление в котле МПа | Температура насыщения, 0C |

| 8.5 | |

| 12.8 | |

| 17.0 |

Коррозия нержавеющей стали, связанная с её сульфидированием, происходит интенсивно при температуре выше 4820С. По этой причине для защиты от коррозии нижней части топки часто используют трубы из композита или хромированные. Применение коррозионностойких покрытий, наносимых на трубы путем распыления обеспечивает защиту, как и шипованные трубы из углеродистой стали, особенно при частом расположении шипов.

В пароперегревателях наблюдается прямое сульфидирование жидким плавом. Может происходить воздействие соединений восстановленной серы, если в состав отложений пароперегревателя входят сухие вещества не сгоревшего черного щелока или огарка. Сульфат натрия может проявлять агрессивные свойства при температурах металла свыше 5500С. В котлах высокого давления температуры металла пароперегревателя могут быть в диапазоне 5380С. По мере повышения температуры металла пароперегревателя, защитный замерзший слой утончается и может исчезать, что ведет к сульфатной коррозии. Хлориды или сочетание хлоридов и калия могут привести к повышенному воздействию на пароперегреватели путем снижения точки плавления шлаковых отложений и уменьшения или исчезновения защитного замерзшего слоя.

При охлаждении дымового газа ниже точки конденсации, такие компоненты как SO2, SO3, HСl могут образовывать кислоты в холодном конце системы, включающем воздуховоды, дымососы, электрофильтр и часть экономайзера.

| <== предыдущая страница | | | следующая страница ==> |

| Инвентарные временные здания и сооружения, применяемые на строительстве мостов и тоннелей | | | КАУСТИЗАЦИЯ ЗЕЛЕНОГО ЩЕЛОКА |

Дата добавления: 2014-08-09; просмотров: 856; Нарушение авторских прав

Мы поможем в написании ваших работ!