Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Б) дизельного

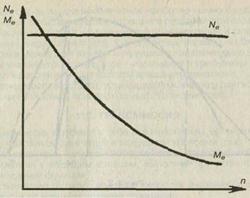

На рис. 1 (а) представлена внешняя скоростная характеристика искрового мотора, где использованы следующие обозначения:

Nmax - максимальная мощностьf;

Nn- номинальная мощность двигателя;

Mn - крутящий момент двигателя при номинальной мощности;

Мmах - максимальный крутящий момент;

nN и nм - частоты вращения вала двигателя, соответствующие Nmax и Mmax.

Принципиальное отличие внешних характеристик дизельного (рис.1,б) и бензинового моторов заключается в том, что номинальная мощность Nn, как правило, расположена левее максимальной (Nmax) в искровых и совпадает с ней в дизельных.

2.3. Необходимая внешняя форма энергии, получаемой потребителем и ее параметры

Основным потребителем энергии на борту ТС является движитель. Особенностью конструкции движителя большинства современных АТС является использование для этих целей колесных опорных устройств, посредством подвода к ним энергосилового потока.

Учитывая, что основным типом конструкции движителя используемого на большинстве наземных ТС является колесный движитель, необходимая внешняя форма подводимой энергии – механическая. Подводимая энергия проявляется в виде силового воздействия относительно элемента конструкции колеса, определяющего ось его вращении и приводящего к возникновению крутящего момента, заставляющего колесо совершать вращательное движение, а при определенных условиях и к возникновению на оси колеса толкающей силы, обеспечивающей процесс качения колеса.

Величина толкающей силы, на оси колеса, обеспечивающей процесс транспортировки, обусловлена суммарной величиной сил противодействующих ей. Диапазон изменения сил противодействия движению для различных типов ТС в зависимости от обуславливающих их факторов, составляет от 10 до 18 раз, при этом величина возможной скорости транспортировки изменяется в еще больших пределах – от 15 до 30 раз /9. с.77/.

2.4. Возможные формы энергии в энергосиловом потоке

Современный уровень развития науки и техники характеризуется большим разнообразием конструкций обуславливающих возможность энергоснабжения, т.е. передач.

Возможные формы энергии в энергосиловом потоке обусловлены особенностями процессов совершаемых в этих передачах, проявляющимися в виде различного рода связей между их элементами. В зависимости от природы обуславливающих их сил, эти связи и формы энергии в энергосиловом потоке могут быть:

- механическими;

- гидравлическими;

- электрическими;

- комбинированными.

2.5. Взаимное расположение источника и потребителя энергии

Взаимное расположение источника и потребителя энергии определяется величинами следующих параметров:

- расстоянием друг от друга;

- взаимным расположением основных геометрических осей, определяющих расположение обуславливающих их конструкций в пространстве;

- направлениями возможного выхода энергосилового потока от источника и его подвода к потребителю.

Величины указанных параметров зависят от принятой компоновки ТС.

2.6 Количество потребителей энергии.

Количество потребителей энергии на борту АТС значительно и число их неуклонно растет.

Число колес, используемых в качестве движителя, может быть от одного, что встречается сегодня крайне редко, до всех, обуславливающих контакт ТС с опорной поверхностью. Современная тенденция это подвод энергии ко всем колесам ТС, что благоприятно сказывается на возможности решения большинства задач обеспечения устойчивости, управляемости и проходимости транспортных средств.

2.7 Величины параметров энергии

Величины параметров энергии обуславливающих энергосиловой поток определятся необходимыми величинами параметров энергии получаемой потребителем. Для ТС величины параметров энергии получаемой потребителем – движителем, зависят от величин основных параметров его технической характеристики:

- полной массы;

- максимальной скорости движения

и величин параметров условий эксплуатации:

- силы дорожного сопротивления (состояние опорной поверхности, угол подъема дороги и т. п.)

3. Анализ возможности энергосилового агрегата АТС обеспечить необходимые величины параметров выходного энергосилового потока

Большое разнообразие внешних условий эксплуатации транспортных машин предъявляет особые требования к величинам параметров выходного силового потока их моторов. Так, при движении в тяжелых условиях желательно, чтобы мотор развивал большой по величине крутящий момент и имел бы низкую частоту вращения коленчатого вала. В случае же малого сопротивления движению транспортного средства от мотора требуется высокая частота вращения коленчатого вала при небольшом значении крутящего момента. Эти требования выполняются тогда, когда мотор развивает постоянную или значительно изменяющуюся мощность при любой частоте вращения.

Ne = Меп = const,

Скоростная характеристика такого мотора постоянной мощности показана на рис. 1

|

Рис.1 Скоростная характеристика мотора постоянной мощности

Качественно такой характеристике соответствует характеристика поршневой паровой машины, обладающей автоматическим изменением крутящего момента по оборотам при постоянной подаче пара. Однако такого рода моторы обладают достаточно низким коэффициентом полезного действия (КПД).

Скоростная характеристика хорошо отработанных практикой поршневых моторов внутреннего сгорания - дизельных и искровых, получивших наибольшее распространение в качестве энергетической установки в транспортных машинах, имеет к сожалению, определенный недостаток. Эти энергосиловые агрегаты, используемые на большинстве современных АТС, не обеспечивают необходимый диапазон величин выходных параметров /20, с.211/.

Недостатком внешней характеристики поршневого мотора внутреннего сгорания является значительное изменение мощности с изменением частоты вращения коленчатого вала. Из-за этого крутящий момент мотора изменяется в небольших пределах, что не соответствует широкому спектру изменения внешних условий движения.

Диапазон изменения крутящего момента по внешней характеристике мотора оценивается коэффициентом приспособляемости:

kп = Мmах / MN

У бензиновых моторов kп =1,15-1,35, а у дизелей он не превышает 1,1-1,25.

Оценивая тяговые качества поршневых моторов внутреннего сгорания, можно сказать, что их приспособляемость, т. е. автоматическое изменение крутящего момента в зависимости от изменения внешней нагрузки при постоянной подаче топлива, невелика.

Следует также отметить, что скоростной диапазон поршневых моторов, определяемый отношением частоты вращения вала при максимальной мощности к частоте вращения при максимальном крутящем моменте,

kCK = nN / nM

изменяется в более широких пределах, чем диапазон изменения крутящего момента. Так, скоростной диапазон современных моторов kCK =1,4-1,8. Диапазон полного изменения частоты вращения этих моторов от nN до nmin при работе под нагрузкой, находится в пределах 2,1-4,0 /Автомат. КПП, с.8/.

Согласно, вышеизложенного, величина частоты вращения выходного вала, большинства современных моторов изменяется в 2 раза, а создаваемый при этом крутящий момент изменяется не более чем в 1,5 раза /9, с.77/, что существенно отличает их от моторов постоянной мощности

К идеальной, характеристике мотора, представляющей по форме прямую линию, параллельную оси абсцисс /21, с.72/, наиболее близка, характеристика газотурбинного мотора и поршневого с наддувом.

4. Анализ процессов совершаемых в передачах

4.1. Анализ процессов, происходящих при механической форме передачи энергии

В основе анализа процессов, происходящих при механической форме передачи энергии лежит анализ кинематической схемы конструкции механизма. Кинематическая схема механизма – графическое изображение последовательности соединений звеньев в кинематические пары с указанием размеров звеньев.

характерны параметры, обуславливающие их динамику и кинематику (изменение в пространстве вектора направления подачи силового потока по отношению к продольной оси выходного вала энергосилового агрегата).

Изменение параметров выходного процесса энергосилового агрегата по величине и направлению во времени в трансмиссии ТС может быть постоянным либо переменным, при этом характер изменения может быть дискретным (ступенчатым) либо аналоговым (бесступенчатым).

Определение понятия трансмиссия, ее назначение и выполняемые функции

Процесс создания конструкцией движителя толкающей силы, обуславливающей движение транспортного средства (тс), как и любой другой процесс, требует для своего осуществления энергии.

Для обеспечения наиболее полного использования энергосилового потока мотора внутреннего сгорания при его работе в широком диапазоне изменения внешних нагрузок и скоростей движения, характерных для транспортных машин, необходимо преобразование его параметров как по величине так и по направлению.

Совокупность агрегатов, устанавливаемых между двигателем и ведущими колесами, принято называть трансмиссией.

Трансмиссия включает в себя все механизмы, установленные между маховиком мотора и ведущими колесами (рис. 1-3).

Эти механизмы призваны обеспечивать передачу мощности от мотора к ведущим колесам, выполняя при этом следующие основные функции:

изменение тягового усилия и скорости движения в зависимости от внешних условий движения;

обеспечение движения задним ходом;

торможение автомобиля и его удержание на подъеме или спуске;

обеспечение пуска мотора и остановки автомобиля с работающим мотором.

Обычно трансмиссия с автоматической коробкой передач включает гидродинамическую передачу, коробку передач, ШРУСы (шарниры равных угловых скоростей) или карданную передачу, главную передачу, дифференциал, полуоси.

Расположение агрегатов трансмиссии в автомобиле во многом определяется тем, к каким колесам осуществляется подвод мощности мотора. В настоящее время используются три схемы подвода мощности к ведущим колесам автомобиля:

•подвод мощности к передним колесам (переднеприводные автомобили); в этом случае все агрегаты трансмиссии компонуются в едином картере, который жестко крепится к

Согласно вышеизложенного, а также ранее рассмотренного материала в предыдущих лекциях,

определение понятия трансмиссия шасси ТС - совокупность устройств обуславливающих энергоснабжение движителя;

назначение трансмиссии в конструкции шасси ТС - создание возможности для энергоснабжения движителя;

функции трансмиссии

- передача силового потока от энергосилового агрегата к движителю транспортного средства;

- компенсация недостатка характеристик поршневых и роторных моторов, используемых в качестве энергосиловых агрегатов в шасси большинства ТС,

- изменение величин параметров энергосилового потока, передаваемого к движителю ТС по величине и направлению;

Особенности процессов, обуславливающих силовой поток в трансмиссии ТС

Анализ силового потока в трансмиссии ТС, как совокупности процессов совершаемых при передаче энергии, позволяет установить следующие отличительные особенности этих процессов.

I – разнообразие форм энергии, используемой в процессе передачи и преобразования силового потока па пути к движителю

II – изменение величин параметров по величине и направлению во времени и пространстве

III – возможность управления процессом изменения величин параметров передаваемого энергосилового потока

IV - возможность получения отрицательных результатов явлений процесса передачи и преобразования силового потока па пути к движителю (позитивные негативные)

Анализ факторов, обуславливающих конструкцию трансмиссии

Существует большое количество разнообразных конструкций передаточных и преобразующих устройств величин параметров силового потока в трансмиссии ТС. Разнообразие конструкций обусловлено следующими факторами:

- особенности процессов выполнения функций (природа сил, обеспечивающих передачу и преобразование величин параметров силового потока);

- особенности конструкции и компоновки движителя ТС;

- возможности энергосилового агрегата ТС обеспечить необходимые величины параметров выходного силового потока;

- диапазон изменения скорости и сил сопротивления при движения ТС;

- требования к конструкции трансмиссии.

Управления процессом изменения величин параметров, передаваемого силового потока от энергосилового агрегата к движителю может быть осуществлено различными способами. Способ характеризует направление возможного пути решения поставленной задачи. Различают следующие способы управления процессом передачи и преобразования силового потока в трансмиссии:

- автоматический,

- полуавтоматический;

- неавтоматический (ручной).

Подвижной состав автомобильного транспорта это, как правило, транспортные средства, имеющие колесные опорные элементы, обеспечивающие контакт ТС с опорной поверхностью, а так же колесный движитель. Движение транспортного средства с колесным движителем по опорной поверхности происходит за счет преобразования подводимого к ведущему колесу крутящего момента от двигателя в толкающую силу, при условии существования необходимой силы сцепления колеса с дорогой.

В зависимости от особенностей общей компоновки ТС, особенностей компоновки его шасси, характеризуемой расположением и числом ведущих колес, различают устройства шасси, конструкции которых определяются, как:

переднеприводные;

заднеприводные;

полноприводные;

комбинированные.

Согласно современных требований, предъявляемых к ТС в плане проходимости, управляемости, безопасности движения, наиболее приемлемыми (более полно соответствующими их содержанию) являются полноприводные конструкции, которые получили сегодня самое широкое распространение при создании АТС категории «В, С и D». Существуют также полноприводные АТС и категории «Е».

Каждое из указанных возможных устройств шасси ТС с колесным движителем, вызывает определенные отличия в конструкции основных элементов его трансмиссии.

Анализ требований к конструкции трансмиссии ТС

В зависимости от назначения ТС, к нему, как отмечалось выше, предъявляются различные требования, которые формируют в техническом задании, являющемся одним из этапов проектирования, как всего транспортного средства, так и элементов его трансмиссии. Для трансмиссии наиболее важными являются:

- обеспечение высоких динамических качеств;

- минимальные габариты;

–минимальная масса;

- простота и легкость управления;

- технологичность конструкции;

- защита от негативных явлений, обуславливающих процесс передачи силового потока.

Эти требования должны быть удовлетворены на этапе проектирования, выполняемом в кротчайшие сроки и высоким качеством, что обеспечивается применением САПР трансмиссии /22, с.211/. Некоторые из указанных требований регламентированы государственными или отраслевыми стандартами и другими документами.

Выполнение указанных требований обеспечивается:

- рациональной схемой трансмиссии;

- правильным расчетом;

- применением совершенных агрегатов;

- автоматизацией управления;

- качественной конструктивной отработкой узлов;

- современной обработкой при изготовлении;

- использованием соответствующих материалов.

Интегральной оценкой удовлетворения большинства из перечисленных требований может служить технический уровень трансмиссии, который определяется, прежде всего, ее КПД, удельной материалоемкостью и надежностью.

1.3.10. Диапазоны изменения внешних сил сопротивления движению и скорости ТС.

Внешними по отношению к колесной машине являются силы, действующие со стороны окружающей машину среды, т.е. дороги и воздуха /21, с.31/.

Сопротивление движению ТС со стороны дороги определяется взаимодействием колесного движителя с опорной поверхностью (сопротивлением качению), и составляющей сцепного веса машины, которая зависит от рельефа местности (подъемов, спусков). Общее сопротивление движению в этом случае выражается через безразмерный коэффициент сопротивления движению ψ, равный отношению силы сопротивления движения Рψ к полному весу ТС - G .

Величины коэффициента ψ определяют согласно выражению:

ψ = fc cos a + sin a , (1)

где: fc - коэффициент сопротивления качению колеса (безразмерная величина),

a - угол подъема (спуска).

Величины коэффициента fc определяют экспериментально в квазистатических условиях на горизонтальном участке дороги. Значения величин коэффициента приведены в Приложении А /22, с.29/.

При движении транспортного средства в любых условиях коэффициент сопротивления движению постоянно изменяется, так как постоянно изменяются его составляющие: коэффициент сопротивления качению вследствие неоднородности опорной поверхности и макро профиль пути.

Макро профиля дороги характеризуют уклоном – тангенсом угла наклона плоскости дороги к горизонтальной плоскости, определяющим крутизну макропрофиля.

В дорожной документации уклон обычно выражают в тысячных (промилле,%о). При расчетах движения ТС уклон обозначают буквой ί и задают непосредственно тангенс угла наклона /23, с.37/. Поскольку уклоны дороги невелики, принимают

sin a = tg a = i (2)

Максимальны подъем, который ТС может преодолеть, зависит от окружной силы, развиваемой ведущими колесами и от угла его продольной устойчивости – угла между плоскостью нормальной к опорной поверхности и проходящей через центр масс и точки контакта ведущих колес с дорогой / 23, с.170/. Этот угол определяет возможность опрокидывания ТС относительно задней оси.

Учитывая, что величина окружной силы, обеспечивающей движение ТС, ограничивается сцепными возможностями колеса с опорной поверхностью, максимальный угол подъема зависит от величины коэффициента сцепления колес ТС с дорогой.

Для одиночного полноприводного ТС /23, с.172/:

tg a max = φ , (3)

где: φ - коэффициент сцепления колеса (безразмерная величина).

Одиночные АТС и автопоезда способны преодолевать подъемы по твердым склонам

(φ = 0,6 … 0,75) следующей крутизны /23, с.172/:

автопоезда с не полноприводными тягачами – 11…13о;

одиночные не полноприводные АТС – 20 .. 250;

автопоезда с полноприводными тягачами – 15 … 200

полноприводные одиночные АТС - 27 .. 350

Нормативными документами определено, что автомобильные поезда должны преодолевать подъемы с твердой опорной поверхностью крутизной не менее 18% (10,20), а одиночные АТС – 25% (140) /23, с.172/.

Согласно выше изложенному, величина общего сопротивление движению со стороны дороги, в случае выражения через безразмерный коэффициент сопротивления движению ψ, находится в пределах:

для одиночных легковых АТС 0,35 … 0,5,

для грузовых 0,35 … 0,4 /23, с.74/.

Сопротивление движению ТС со стороны воздуха обуславливается его трением в прилегающих к поверхности машины слоях, сжатием воздуха, движущимся транспортным средством, разрежением его за ТС и вихреобразованием в окружающих ТС слоях воздуха.

На величину силы сопротивления движению любого тела в какой-либо среде оно не происходило, оказывают влияние плотность этой среды и скорость движения тела в ней. Так как плотность воздуха на определенной высоте над уровнем моря можно считать постоянной, то особенно значительное влиянием на силу сопротивления воздуха оказывает скорость движения ТС.

Сила сопротивления движения транспортного средства со стороны воздушной среды определяется согласно выражению

Рw = kw f v2 , (4)

Где kw - коэффициент сопротивления воздуха, Н с2/м4*;

f - лобовая площадь транспортного средства, м2.

Влияние скорости движения ТС на силу сопротивления воздушной среды, согласно выражению (4), особенно значительно.

Скорость движения ТС является основным показателем его тягово-скоростных свойств. При анализе тягово-скоростных свойств транспортных свойств рассматривают среднюю скорость движения, максимальную скорость движения, условную максимальную скорость движения, минимальную скорость движения /23, с.48/, при этом используют различные критерии, так как степень объективности оценки в сильной степени зависит от назначения автомобиля и условий его эксплуатации. В Приложении 2 приведены коэффициенты парной корреляции между некоторыми критериями оценки скоростных свойств и средней скоростью движения грузовых автомобилей по твердым грунтовым поверхностям автомобильных дорог /23, с.48/.

Из таблицы видно, что в рассматриваемых условиях наиболее тесно корреляционно связаны со средней скоростью время разгона автомобиля с 15 до 60 км/ч с переключением передач и динамический фактор при скорости 60 км/ч. Это становится достаточно очевидным, поскольку при движении по твердым грунтовым дорогам вследствие неровностей ее поверхности, приходится ограничивать скорость. При этом мощность двигателя, как правило, не используется полностью, а движение характеризуется частыми циклами, состоящими из разгонов и торможений.

При движении ТС в других условиях, например, на магистральных перевозках, средняя скорость может оказаться более тесно корреляционно связанной с другими критериями, такими как максимальная скорость, удельная мощность мотора.

Минимально устойчивая скорость движения современных транспортных средств составляет 4…5 км/ч /23, с.74/.

Анализируя выше изложенное, следует отметить, что диапазон изменения внешних сил сопротивления движению, а также диапазон изменения скорости движения ТС значительно шире диапазона изменения величин параметров силового потока, создаваемого поршневым мотором транспортного средства.

1.3.12 Анализ общих технических требований к подвижному составу автомобильного транспорта

Общие ко всем автотранспортным средствам технические требования включают нормативы их весовых параметров и габаритов, принятые в Украине и за рубежом, а также международные правила и положения Комитета по внутреннему транспорту (КВТ) Европейской экономической комиссии (ЕЭК) организации объединенных наций (ООН) и «Конвенции о дорожном движении», принятой в 1971 году странами, входящими в ООН /4, с.70/.

После отмены стандарта ГОСТ 9314 – 59 в 1979 году в нашей стране нет официального документа, определяющего с достаточной полнотой разрешенные весовые параметры и габариты автотранспортных средств (АТС).

Отдельные требования по этим показателям содержатся в СНиП 2.05.02-85 (строительные нормативы и правила для вновь, проектируемых и реконструируемых дорог), где указываются допустимые величины нагрузки на ось АТС для дорог различных категорий. Аналогичные требования в части габаритов АТС изложены в Правилах дорожного движения с одним дополнением для автопоезда с двумя или более прицепами.

Отсутствует и целый ряд регламентов по весовым и размерным характеристикам АТС (допустимые массы и габариты в зависимости от типа АТС, числа осей и др.), которые необходимы для ограничения негативного влияния АТС на окружающую среду уже на стадии создания новых конструкций ТС.

В создавшихся условиях конструкторы и эксплуатационники обычно ориентируются на зарубежную практику.

Анализ национальных законодательных документов, регламентирующих ограничения по габаритам, показывает их значительные различия. Существующее разнообразие допускаемых масс и габаритов АТС создает определенные трудности в организации международных автомобильных перевозок. Международный союз автомобильного транспорта пытается решить эту проблему, добиваясь от европейских стран согласования унифицированных весовых и габаритных ограничений АТС на необходимом уровне без нанесения при этом ущерба существующей дорожной инфраструктуре /4, с.71/.

Требования к конструктивной безопасности АТС регламентируются в рамках национальных требований к безопасности в условиях эксплуатации, изложенных в соответствующих государственных и отраслевых стандартах и других нормативных документах. ГОСТ 25478-82 «Автомобили грузовые и легковые, автобусы, автопоезда. Требования безопасности к техническому состоянию. Методы проверки» устанавливает технические требования к системам. Узлам, агрегатам и приборам, влияющим на безопасность движения автотранспортных средств. Эти требования в качестве официального приложения введены в Правила дорожного движения.

Учитывая международный характер требований к безопасности конструкций АТС, ряд Европейских стран принял в 1958 г. в Женеве в рамках КВТ ЕЭК ООН «Соглашение о принятии единообразных условий официального утверждения и о взаимном признании официального утверждения предметов оборудования и частей механических транспортных средств» (Соглашение 1958 г.). В рамках этого Соглашения страны-участницы разрабатывают единые требования к техническим службам и оборудованию для проведения испытаний, а также процедуре присвоения знака «Е» официального утверждения транспортного средства, отвечающего требованиям соответствующего Правила.

Правила ЕЭК ООН постоянно пересматриваются и дополняются в соответствии с повышающимися требованиями эксплуатации к техническому состоянию АТС. Правила ЕЭК ООН являются, обязательными к исполнению для ратифицировавших их участников Соглашения. При этом они не могут возражать против эксплуатации у них автомобилей, получивших официальное утверждение любой из стран, присоединившихся к этому Соглашению.

По состоянию на 1 июня 1993 года вступили в силу 91 Правило, из числа приложенных к соглашению 1958 г. /4, с.75/.

Среди других международных стандартов, определяющих унифицированные требования к автотранспортным средствам, Правила ЕЭК ООН пользуются наибольшим авторитетом и признаются многими странами в качестве важных документов, направленных на поддержание высокого технического уровня мирового автомобилестроения.

общее устройство механической трансмиссии

Исходя из изложенного, механическая трансмиссия может иметь различные компоновочные схемы, и является наиболее простой и поэтому наиболее распространенной трансмиссией современных АТС.

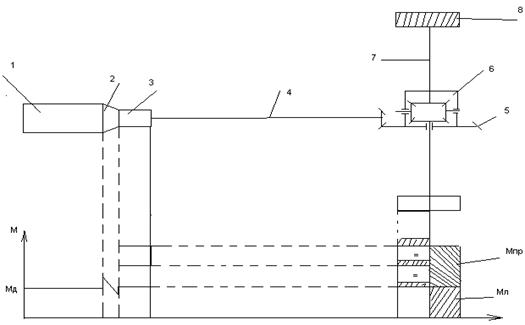

Рис. 10. Принципиальная схема механической трансмиссии

классической компановки АТС

1 ― источник энергосилового потока (мотор),

2 – устройство подачи энергосилового потока к трансмиссии (сцепление);

3, 5 – трансформаторы энергосилового потока

3 – трансформатор с переменным коэффициентом трансформации (КПП – коробка передач)

5 – трансформатор с постоянным коэффициентом трансформации (ГП – главная передача)

4 – силовая передача

6 - распределитель энергосилового потока (дифференциал)

7 – устройство привода энергосилового потока к ведущим колесам АТС 8.

Работа трансмиссии

Энергосиловой поток мотора подается сцеплением к КПП, где изменяются по величине (направлению) величины обуславливающих его параметров, согласно включенной передачи, либо он прерывается, при отсутствии передачи (включение нейтральной передачи). Необходимая передача в коробке не автоматического типа, включается водителем согласно условию движения.

Преобразованный в коробке энергосиловой поток, передается посредствам силовой передачи (при классической компоновке) к главной передаче, в которой, как указывалось выше, также может быть преобразован (увеличивается крутящий момент).

Распределительное устройство - дифференциал 6 распределяет энергосиловой поток между полуосями 7 (в общем случае в отношении  ).

).

Через полуоси энергосиловой поток подводится к ведущим колесам. АТС.

На рис.11 показана компоновка трансмиссии 4WD автомобиля Ford Explorer

Рис.11 Компоновка трансмиссии 4WD

. В современных полно приводных трансмиссиях большое внимание уделяется обеспечению возможности получения высшей и низшей передач в приводе на два колеса или четыре колеса во время движения АТС. Подобные трансмиссии получили условное обозначение в виде аббревиатуры - fwd.

|

На рис.12 показана трансмиссия автомобиля Jaguar Х-Type, в которой с помощью двух вальной карданной передачи привод к задней главной передаче ик задним колесам передается от установленной поперечно спереди коробки передач с главной передачей

Рис.12 Трансмиссия автомобиля Jaguar Х-Type

Сцепление

- устройство подачи энергосилового потока к трансмиссии (сцепление);

Согласно особенностей процесса энергоснабжения движителя обусловленного механической трансмиссией, автомобильные сцепления представляют собой фактически муфту, т.е. устройство, обеспечивающее соединение мотора с трансмиссией АТС

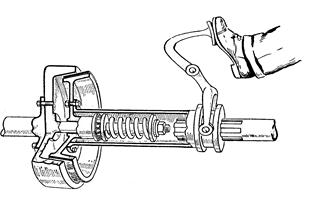

Рис 11 Муфта передачи энергосилового потока

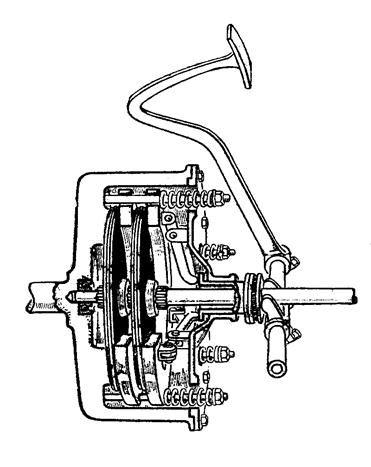

Сцепление первого АТС представлено на рис.12

Рис.12 Сцепление первого АТС

Типы автомобильных сцеплений:

В зависимости от типа сил, участвующих в передаче крутящего момента двигателя в трансмиссии посредством муфты, различают следующие основные 3 типа автомобильных сцеплений:

1. Фрикционные сцепления, обеспечивающие передачу крутящего момента посредством сил трения;

2.Гидравлические, обеспечивают передачу крутящего момента посредством потока жидкости;

3. Электромагнитные, обеспечивают передачу крутящего момента посредством магнитных сил, возникающих при прохождении электрического тока.

Все три типа указанных сцеплений применяются на современных АТС, при этом большее распространение получили фрикционные.

Функции сцепления в трансмиссии автомобиля

Автомобильное сцепление обеспечивает:

1. Кратковременное разобщение двигателя от трансмиссии;

2. Плавное соединение двигателя с трансмиссией.

Нормальное состояние конструкции сцепления включенное.

Устройство, обеспечивающее выполнение функций, т.е. выключение сцепления, называется устройством выключения. В устройстве автомобилей подобныей конструкции принято называть привод включения сцепления, либо привод управления сцепления.

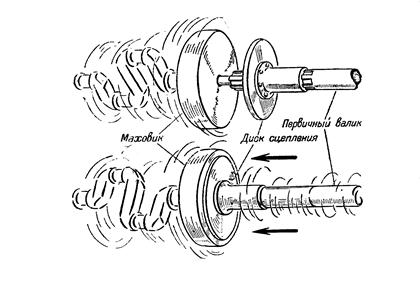

Основные элементы конструкции сцепления

В конструкции любого сцепления выделяют две основные части: ведущие и ведомые элементы.

Ведущие элементы обеспечивают постоянный контакт элементов конструкции сцепления с выходным валом двигателя АТС.

Ведомые элементы обеспечивают возможность отсутствия восприятия ими крутящего момента двигателя при выполнении дополнительных функций сцепления.

Характер связей, обеспечивающих передачу крутящего момента в сцеплении, определяют особенности конструкции ведущих и ведомых элементов, а так же характер соединения этих элементов при выполнении основной функции сцепления.

Классификация фрикционных сцеплений

Рис.13 – Схема классификации фрикционных дисковых сцеплений,

Принципиальные схемы основных типов автомобильных сцеплений

Схемы фрикционного сцепления

Сцепление фрикционное Сцепление фрикционное

однодисковое двухдисковое

Сцепление фрикционное Сцепление фрикционное

однодисковое с однодисковое с

диафрагменной пружиной центральной пружиной

Полуцентробежные сцепления — это комбинированные сцепления, которые имеют для сжатия диска пружину и используют центробежную силу, вращающихся грузов. Схема полуцентробежного сцепления представлена на рис.

Сцепление комбинированное

Гидравлическое сцепление (гидромуфта)

Гидромуфты в чистом виде на АТС практически не устанавливаются. На автомобиле ГАЗ -12 гидромуфта устанавливалась совместно со сцеплением, которое крепилось на корпусе гидромуфты.

1 — ведущий элемент (насосное колесо + маховик)

2 — ведомый элемент (турбинное колесо)

3 — рабочая жидкость.

Принципиальная схема электромагнитного сцепления

| |

1 — ведущий элемент (маховик)

2 — ведомый элемент (ведомый диск)

3 — фрикционные элементы ведомого диска

4 — прижимной диск

5 — прижимное устройство (пружина)

6 — отжимные рычаги

7 — прижимная муфта

8 — устройство выключения сцепления.

1 — ведущий элемент

2 — ведомый элемент

3 — ферромагнитный порошок

4 — электромагнитная катушка.

Фрикционные сцепления

Основные типы

Фрикционные сцепления, исходя из особенностей конструкции элементов ведомой и ведущей частей, а так же элементов, обеспечивающих связь между этими частями разделяются:

¾ в зависимости от конструкции прижимного устройства (пружинные, центробежные, полуцентробежные, электромагнитные). Наибольшее распространение получили пружинные конструкции. Полуцентробежные и центробежные встречаются редко, использовались в сцеплениях АТС 30-40-х годов. На представленной раннее схеме фрикционного сцепления изображена конструкция сцепления с пружинным прижимным устройством.

Схема центробежного прижимного устройства

фрикционного сцепления

| При вращении сцепления, грузы 1 стремятся повернуть рычаг вокруг оси 2, обеспечивая прижатие диска 3 к ведомому диску 4. |

Фрикционные сцепления с электромагнитным прижатиеꗬÁ䀵Йዸ¿က㫪

| Фрикционные сцепления Основные типы Фрикционные сцепления, исходя из особенностей конструкции элементов ведомой и ведущей частей, а так же элементов, обеспечивающих свя |

зь между этими частями разделяются:

в зависимости от конструкции прижимного устройстОсобенности конструкции элементов фрикционных сцеплений

1 Ведомый диск. Исходя из особенностей функционального назначения, ведомый диск имеет в своей конструкции следующие элементы:

а) Ступица — обеспечивает фиксированную подвижную посадку на валу трансмиссии (как правило, первичном валу КПП, которому передается крутящий момент от ДВС АТС к трансмиссии).

| 1 — ступица; 2 — вал КПП; 3 — Ведущий диск (маховик); 4 — диск; 5 — фрикционные накладки. |

К ступице крепится диск 4, либо изготавливается как единое целое со ступицей, на которой посредством заклепочных соединений, либо клиньев, устанавливаются фрикционные накладки. На современных АТС диск имеет подвижное соединение, обеспечивающее передачу крутящего момента от накладок к ступице. Это соединение называют муфтой.

| 1 — упругий элемент; 2 — опорный диск фрикционных накладок; 3 — опорный диск ступицы. |

Присутствие упругого элемента в конструкции диска обеспечивает возможность гашения крутильных колебаний, возникаемых на валах трансмиссии при передаче крутящего момента. Подобное устройство — гаситель крутильных колебаний (4).

б) Накладки ведомого диска. Обеспечивают необходимую силу трения при передаче крутящего момента от ведущего диска к ведомому за счет изготовления их из специального материала с высоким коэффициентом трения. На первых конструкциях автосцеплений, накладки изготавливались из шкуры верблюда.

в) Прижимной диск. Как правило, представляет собой единую конструкцию с кожухом сцепления, рычагами управления и прижимным устройством. Подобная совокупность элементов носит название корзина сцепления.

Привод выключения сцепления

Устройство, обеспечивающее выполнение функций, т.е. выключение сцепления, называется устройством выключения. В устройстве автомобилей подобныей конструкции принято называть привод включения сцепления, либо привод управления сцепления.

- составная часть устройства подачи энергосилового потока к трансмиссии

- обеспечивает

отсоединение ведущей части сцепления от ведомой,

Принцип действия - уменьшая до нуля силу прижатия их друг к другу посредством силового воздействие на прижимное устройство,.

В зависимости от природы сил, участвующих в передаче необходимого усилия, обусловленного управляющим воздействием водителя на органы управления сцеплением, к конструкции в сцеплении обеспечивающей отсоединение ведущей части сцепления от ведомой, существуют различные типы приводов:

- механические

- электромеханические

- пневмомеханические

- гидромеханические

Привод выключения фрикционного сцепления

Обеспечивает

При управлении сцеплением необходимо чтобы усилие воздействия водителя на педаль управления не превышало 150…200Н. Учитывая, что усилие, соединяющее ведущую и ведомую части сцепления в 30…50 раз больше, необходима установка устройств, преобразующих усилие на педали в усилие, необходимое на отжимных рычагах сцепления. Таким устройством является привод, принципиальное действие которого основано на использовании золотого правила механики: «во сколько раз выигрываешь в силе, во столько раз проигрываешь в скорости (расстоянии)».

Рычажные приводы выключения сцепления нашли самое широкое распространение на АТС и представлены на схеме, приведенной раннее.

При этом полный ход педали не должен превышать 180мм, а между муфтой выключения сцепления и отжимными рычагами должен быть зазор порядка 2…4мм, обеспечиваемый соответственной длинной рычагов привода и поддерживаемый при помощи пружины.

Для уменьшения усилия воздействия на педаль, используют гидропривод, состоящий из педали управления, рабочего цилиндра, главного цилиндра и соединительных трубопроводов.

На указанной схеме указаны следующие основные элементы привода выключения сцепления:

1 — вилка выключения сцепления. Может представлять собой единую конструкцию в виде вилки, опирающуюся на шаровую опору, устанавливающуюся на кожухе маховика двигателя.

| Подобные конструкции нашли применение в приводах легковых автомобилей и малотоннажных грузовых (исключение МАГИРУР-290) |

На большегрузных грузовых АТС вилка выключения сцепления выполнена на валу:

Вторым основным элементом привода является педаль 3. Существует два типа педалей: напольные и подвесные.

Общим для приводов выключения сцепления является подшипник выключения сцепления, устанавливающийся на муфте.

Усилители привода выключения сцепления

Когда усилие на педаль превышает регламентированное значение, применяют усилители.

Типы усилителей

В зависимости от типа энергии, использующейся в усилителе, различают: пневматические, вакуумные, электрические и комбинированные. Существуют, так же, механические (пружинные) усилители, называемые сервоусилители.

Пневматические усилители

Могут устанавливаться для облегчения управления механическим приводом (МАЗ, КАЗ), а так же в качестве усилителя гидропривода (КамАЗ).

Схема пневмо-гидроусилителя привода выключения сцепления

автомобиля КамАЗ

|

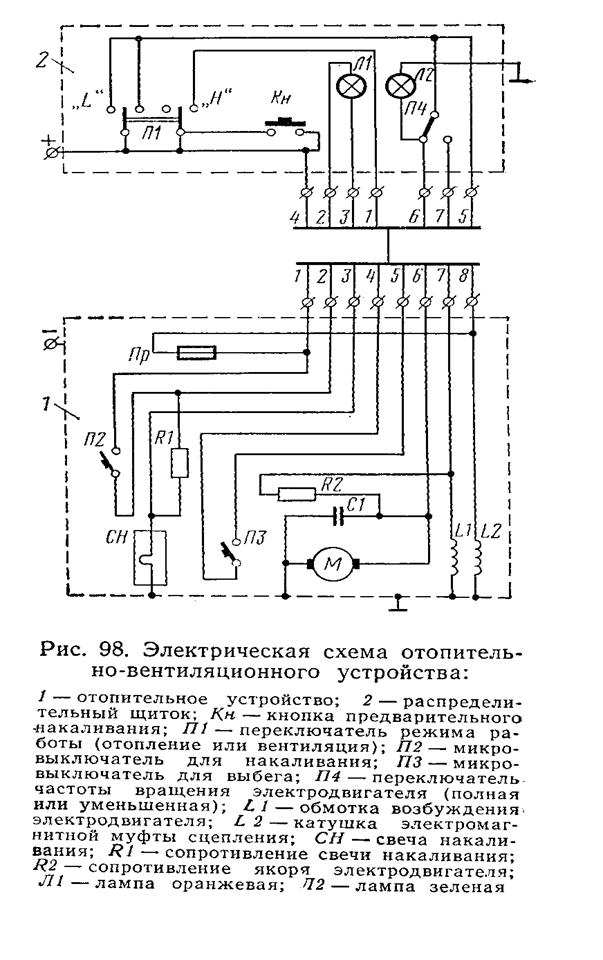

Автоматический электровакуумный пpивод сцепления (ЭВПС).

Заслуживают внимания такие конструкции, в которых само сцепление остается стандартным фрикционным, а автоматическое управление им осуществляется дополнительным оборудованием. Примером такой конструкции может служить ЭВПС, устанавливавшийся на автомобилях ЗАЗ для инвалидов вместо электромагнитного порошкового сцепления (рис. ).

Рис. Схема автоматического электровакуумного привода сцепления (ЭВПС)

I и II – атмосферные каналы

III – вакуумный канал

1 – шток вакуумного цилиндра

2- вакуумный цилиндр

3 - поршень вакуумного цилиндра

4 –якорь электромагнита

5 - обмотка электромагнита

6 – седло атмосферного клапана

7 – вакуумный клапан

8 – клапанное устройство

9 – седло вакуумного клапана

10 – блок управленич

11 – генератор электрической энергии системы электроснабжения АТС

В «навесное» оборудование входит вакуумный цилиндр 2 с поршнем 3, клапанное устройство 8, в котором размещается вакуумный клапан 7, электромагнит 5 с якорем 4, на торце которого имеется седло 9. В комплект оборудования входит блок управления 10, назначение которого регулировать силу тока, поступающего от генератора 11 в обмотку электромагнита, в зависимости от угловой скорости коленчатого вала мотора. «Навесное» оборудование служит для автоматического управления обычным фрикционным, постоянно замкнутым сцеплением.

В положении, показанном на рис….. , сцепление включено, ток не поступает на обмотки электромагнита и якорь 4 пружиной штока 1 сдвинут вправо, седло 9 якоря плотно закрывает центральное отверстие вакуумного клапана 7, связывающего вакуумный цилиндр с впускным трубопроводом III. В этом положении обе полости вакуумного цилиндра сообщены с атмосферой выводами I и II. При воздействии водителя на рычаг

управления коробкой передач электрическая цепь замыкается и ток поступает в обмотки электромагнита 5. Под действием электромагнитного поля якорь 4 перемещается влево, открывая центральное отверстие вакуумного клапана 7 и сообщая правую полость цилиндра 2 с впускным трубопроводом. Одновременно вакуумный клапан 7 садится на седло 9, прерывая правой полости цилиндра (вывод II) с атмосферой. Благодаря создавшейся разности давления на поршень 3 последний перемещается и через рычаг и гидропривод выключает сцепление, что позволяет включить необходимую передачу в коробке передач. При максимальном значении силы тока в обмотках электромагнита сцепление полностью выключено, а при уменьшении силы тока сцепление постепенно включается. Сила тока зависит от угловой скорости коленчатого вала мотора. При увеличении угловой скорости вакуум снижается. Одновременно с этим блок управления снижает силу тока.

Такое регулирование обеспечивает плавное нарастание момента сцепления и, следовательно, плавное трогание автомобиля с места. Устройство позволяет сохранять заданную степень пробуксовывания, т. е. поддерживать режим, при котором сцепление включено не полностью. Степень пробуксовывания зависит от положения штока 1, внутри которого помещена пружина обратной связи. При некоторой заданной угловой скорости коленчатого вала двигателя наступает равновесие между электромагнитным усилием, действующим на якорь 4, и силой пружины обратной связи. В этом случае клапан 7 садится на седло 9 якоря 4 и седло 6, прерывая связь правой полости цилиндра как с вакуумом (вывод III), так и с атмосферой (вывод II). Следует отметить, что при применении ЭВПС сокращается время разгона.

Описанное устройство представляется перспективным, так как может быть установлено на автомобиле без нарушения его компоновки. Педальный привод сцепления используют, например, при пуске мотора буксированием, при этом ЭВПС выключается.

Подобная конструкция позволяет, при необходимости, сохранить главный цилиндр сцепления.

| <== предыдущая страница | | | следующая страница ==> |

| Трансмиссия шасси АТС | | | Коробка передач |

Дата добавления: 2014-10-10; просмотров: 831; Нарушение авторских прав

Мы поможем в написании ваших работ!