Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Механическая обработка при восстановлении деталей

Упрочняемая поверхность (деталь-катод), 4 - корпус инструмента

Упрочняющий электрод (анод),

Графитовая пластинка,

Упрочненный слой имеет высокую твердость и износостойкость. Твердость слоя, измеренная методом Виккерса на приборе ПМТ-З, составляет 1000-1400 HV и зависит от материала электрода.

Электроискровому упрочнению подвергаются поверхности деталей типа кулачков, направляющих, фиксаторов, прижимов, толкателей и клиньев, а также поверхности шпоночных пазов, шлицев, отверстия корпусных деталей, изготовленных из конструкционных легированных и углеродистых сталей.

Рекомендации по выбору режимов электроискрового упрочнения приведены в табл. 4.14.4.

Подготовка поверхностей деталей, подвергаемых электроискровому упрочнению, состоит в удалении грязи, пыли, продуктов коррозии и заусенцев с кромок деталей. Параметр шероховатости упрочняемой поверхности Rz не должен быть более 80 мкм.

При электроискровом упрочнении поверхности рекомендуется как можно реже отрывать упрочняющий электрод от поверхности и прерыватъ его плавное перемещение вдоль этой поверхности, так как отрыв электрода вызывает разряд конденсатора контура. Если упрочняющий электрод был отведен от упрочняемой поверхности на некоторое расстояние, а затем вновь приближен к ней, то первый разряд между вновь сближенными электродами возникает в ионизированном воздухе при разности потенциалов, близкой к напряжению источника питания зарядного контура. Такой разряд может вызвать значительную эрозию поверхности или даже прижог.

Смазывание упрочняемых поверхностей маслом увеличивает их шероховатость. Искровой разряд в жидкой среде приводит к увеличению выброса металла с поверхности электродов, а тепловое воздействие не успевает распространиться на большую глубину, вследствие чего толщина упрочненного слоя не увеличивается.

Электроискровое упрочнение проводят на мягких, средних и жестких режимах по току в. сети и напряжению на электродах. Мягкие режимы обеспечивают получение тонкого мелкозернистого плотного слоя упрочняющего металла, но при работе на мягких режимах на образование этого слоя затрачивается больше времени, чем при работе на жестких режимах.

Жесткие режимы позволяют получить более толстые слои упрочняющего металла, однако не обеспечивают его однородность, плотность и мелкодисперсность. Характеристика режимов электроискрового упрочнения на установке ЭФИ-46А приведена в табл. 4.14.5.

Электроискровое упрочнение можно осуществлять вибрирующим электродом вручную. Перед началом работы вибратор и аппарат регулируют в соответствии с принятыми режимами обработки. После включения аппарата электроды вводят в соприкосновение друг с другом и затем перемещают упрочняющий электрод относительно упрочняемой поверхности, поддерживая постоянным давление на вибратор.

По обрабатываемой поверхности электрод перемещают либо круговыми движениями (по небольшому кругу) с одновременным продвижением в сторону, либо зигзагом с небольшой амплитудой и продвижением в сторону. Основным недостатком ручного упрочнения является неустойчивость и зависимость результатов упрочнения от квалификации и навыков рабочего. Кроме того, ручная работа малопроизводительна.

Скорость перемещения электрода при ручной обработке не должна превышать 0,07-0,09 м/мин. При более высокой скорости качество покрытия снижается. Следует соблюдать перпендикулярность расположения электрода по отношению к упрочняемой поверхности. Установки с ручными вибраторами не позволяют полностью реализовать все преимущества процесса. Целесообразно механизировать процесс, использовать для этих целей механизмы перемещения рабочих столов и суппортов металлорежущих станков.

При электроискровом легировании (в результате термического воздействия разряда) в поверхностном слое наблюдается значительный рост зерен основного металла, что приводит к уменьшению прочности слоя. Нагрев тонких поверхностных слоев основного металла, примыкающих к износостойкой оболочке, сопровождающийся одновременным интенсивным отводом тепла массой холодного изделия, вызывает образование микротрещин в поверхностных слоях. Трещинообразование тем значительней, чем ниже прочность поверхностных слоев основы. Это ухудшает сцепление наносимого слоя с основным металлом.

Для улучшения контакта наносимого износостойкого покрытия с основным металлом перед электроискровым легированием изделие подвергают вначале воздействию ультразвука, а затем рекристаллизационному отжигу, который можно совместить с процессом нагрева изделия под закалку. В результате повышается прочность материала основы, и при последующем электроискровом легировании уменьшается возможность трещинообразования поверхностных слоев основы, улучшается сцепление с наносимым слоем.

Максимальную глубину и высокую твердость упрочненного слоя получают при использовании для электроискрового упрочнения электродов на хромовой основе (феррохромовых, хромомарганцевых) и из чистого хрома. В случае применения твердосплавных или металлических электродов поверхностный слой получают твердым, износостойким и большой толщины (до 0,12 мм), в результате чего увеличиваются размеры изделия.

Рекомендации по выбору материалов электрода приведены в табл. 4.14.6. При отсутствии пластинок требуемых, форм и размеров, а также для более полного использования твердого сплава можно применять электроды, изготовленные напайкой или приваркой твердосплавных пластинок к стальной державке.

Рабочая часть электрода должна иметь форму конуса или пирамиды с затуплением вершины радиусом 1,6-2,0 мм, что способствует получению качественной поверхности упрочненного слоя.

Упрочняюще-чистовая обработка деталей машин. Применяется дополнительно или взамен некоторых способов обработки резанием, обеспечивает высокое качество поверхностного слоя и, в итоге, долговечность деталей машин и инструментов.

Применяют следующие способы упрочняюще-чистовой обработки пластическим деформированием: дробеструйный, обкатывание или раскатывание шарами (ОШР) или роликами, дорнование, центробежно-шариковый (ротационный), чеканка и др. Способы обработки и конструкции инструмента зависят от формы упрочняемой поверхности.

Пластическому деформированию подвергают поверхности: цилиндрические (наружные и внутренние), конические, плоские, винтовые, эвольвентные и др.

Эффект дробеструйной обработки (рис. 4.14.3) Этот способ эффективен для фасонных деталей, работающих в условиях знакопеременных нагрузок. Сопротивление усталости при этом увеличивается в 1,5 раза и более, микротвердость поверхностного слоя увеличивается незначительно (на 30%)..

Эффект дробеструйной обработки (рис. 4.14.3) Этот способ эффективен для фасонных деталей, работающих в условиях знакопеременных нагрузок. Сопротивление усталости при этом увеличивается в 1,5 раза и более, микротвердость поверхностного слоя увеличивается незначительно (на 30%)..

Рис. 4.14.3. Схема дробеструйной упрочняющей обработки:

1 - механический дробемет; 2 - дробь;

3 - обрабатываемая деталь

Обкатывание шаром (рис. 4.14.4) или роликом - наиболее распространенный процесс: снижается шероховатость поверхности от Rz = 40 до Ra = 0,16 мкм, увеличивается микротвердость поверхностного слоя на 40-60%, получается наклеп значительной толщины.

Обкатывание шаром (рис. 4.14.4) или роликом - наиболее распространенный процесс: снижается шероховатость поверхности от Rz = 40 до Ra = 0,16 мкм, увеличивается микротвердость поверхностного слоя на 40-60%, получается наклеп значительной толщины.

Рис. 4.14.4. Схема упрочняюще-чистовой обработки - обкатывание шаром (ОШР):

1 - щар; 2 – обрабатываемая деталь

Дорнование (рис. 4.14.5) - процесс, при котором создается наклеп незначительной толщины (до 1 мм). Микротвердость поверхностного слоя при этом способе обработки возрастает на 25-30%, шероховатость снижается с Rz = 40 до Ra = 0,08 мкм.

Дорнование (рис. 4.14.5) - процесс, при котором создается наклеп незначительной толщины (до 1 мм). Микротвердость поверхностного слоя при этом способе обработки возрастает на 25-30%, шероховатость снижается с Rz = 40 до Ra = 0,08 мкм.

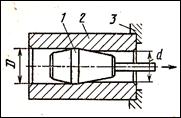

Рис. 4.14.5. Схема обработки дорнованием:

1 - дорн; 2 - обрабатываемая деталь; 3 - упорная плита станка

Центробежно-шариковая обработка (рис. 4.14.6) дает незначительное снижение шероховатости поверхности, увеличивает: микротвердость поверхностного слоя на 20-50% (на стальных деталях), толщину наклепа до 0,8 мм и сопротивление усталости деталей в 1,5-3 раза.

Центробежно-шариковая обработка (рис. 4.14.6) дает незначительное снижение шероховатости поверхности, увеличивает: микротвердость поверхностного слоя на 20-50% (на стальных деталях), толщину наклепа до 0,8 мм и сопротивление усталости деталей в 1,5-3 раза.

Рис. 4.14.6. Схема центробежно-шариковой упрочняюще-чистовой обработки:

1 - диск; 2 - шарики; 3 - обрабатываемая деталь

Чеканка (рис. 4.14.7) осуществляется путем ударного воздействия бойка. Глубина наклепа достигает 20-25 мм, сопротивление усталости повышается на 50-100%, долговечность деталей увеличивается в 2 раза и более.

Чеканка (рис. 4.14.7) осуществляется путем ударного воздействия бойка. Глубина наклепа достигает 20-25 мм, сопротивление усталости повышается на 50-100%, долговечность деталей увеличивается в 2 раза и более.

Рис. 4.14.7. Схема обработки чеканкой:

1 - ролик; 2 - отбойный молоток; 3 - обрабатываемая деталь

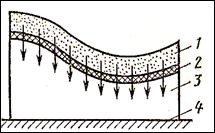

Упрочнение взрывной волной (рис. 4.14.8) основано на использовании высоких энергий, освобождаемых при детонации взрывчатых «бризантных» веществ. Скорость детонации при упрочнении составляет 7•103 м/с (превышает скорость звука в стали примерно на 40%), давление на поверхности достигает 15•103 МПа. Этот вид обработки значительно повышает долговечность изделий.

Упрочнение взрывной волной применяют для сильно изнашивающихся деталей. Пределы текучести и прочности стали 110Г13Л после обработки увеличиваются в 2 раза и более; микротвердость поверхностного слоя возрастает на 60-70%; получаемая толщина наклепа достигает 40-50 мм, чего нельзя достичь никаким другим способом.

Упрочнение взрывной волной применяют для сильно изнашивающихся деталей. Пределы текучести и прочности стали 110Г13Л после обработки увеличиваются в 2 раза и более; микротвердость поверхностного слоя возрастает на 60-70%; получаемая толщина наклепа достигает 40-50 мм, чего нельзя достичь никаким другим способом.

Рис. 4.14.8. Схема упрочнения взрывом:

1 - взрывчатое вещество; 2 - эластичная прокладка;

3 - обрабатываемая деталь; 4 - стол

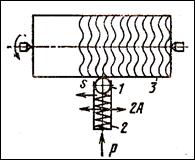

Виброобкатывание (рис. 4.14.9) - новый способ упрочняюще-чистовой обработки; характеризуется большой деформирующей способностью. Поверхностный слой обработанных деталей хорошо  удерживает смазку, имеет повышенную износостойкость и сопротивляемость схватыванию. Способ эффективен при обработке нежестких деталей.

удерживает смазку, имеет повышенную износостойкость и сопротивляемость схватыванию. Способ эффективен при обработке нежестких деталей.

Рис. 4.14.9. Схема упрочнения виброобкатыванием:

1 - шар; 2 - держатель с пружиной; 3 - обрабатываемая деталь;

Р - сила; S - продольная подача; 2А - двойная амплитуда колебания

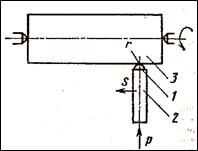

Алмазное выглаживание (рис. 4.14.10) применяют при финишной  обработке деталей.

обработке деталей.

Рис. 4.14.10. Алмазное выглаживание:

1 - алмазный индентор радиусом r:

2 - держатель;

3 - обрабатываемая деталь;

Р - сила; S - продольная подача

Отделка и упрочнение этим методом деталей роликоподшипников приводит к повышению производительности труда по сравнению с доводкой чугунными притирами; достигаемая шероховатость поверхности - от Ra = 0,04 до Rz = 0,1 мкм, что в сочетании с упрочнением и остаточными макронапряжениями сжатия значительно повышает износостойкость детали

Упрочняюще-чистовая обработка пластическим деформированием поверхностного слоя имеет существенные преимущества перед обработкой резанием (большие долговечность обработанных деталей и стабильность посадок с зазором, отсутствие шаржирования инородных тел и др.) и другими способами упрочнения (простота, дешевизна и универсальность).

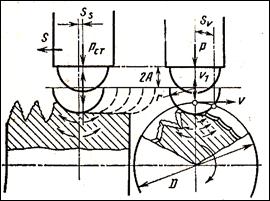

Упрочнение ультразвуковым инструментом. (УЗО). Наибольшего повышения прочности металлов можно достичь при замене статического способа деформирования импульсным (рис. 4.14.11).

Упрочнение ультразвуковым инструментом. (УЗО). Наибольшего повышения прочности металлов можно достичь при замене статического способа деформирования импульсным (рис. 4.14.11).

Рис. 4.14.11. Схема упрочняюще-чистовой обработки ультразвуковым инструментом:

Р - динамическая сила; Рст - статическая силa;

А - амплитуда рабочей части инструмента;

r - радиус сферы рабочей части инструмента;

S - продольная подача; Sv - относительная подача за один период колебаний инструмента;

SS - продольная подача за один период колебаний; v - окружная скорость заготовки; v1 колебательная скорость рабочей части инструмента;

D – диаметр обрабатываемой детали.

Изменение характера воздействия деформирующего инструмента на поверхностный слой деталей от статического к вибрационному позволяет улучшить качество этого слоя и значительно увеличить долговечность деталей. Схемы для УЗО наружной цилиндрической поверхности приведены на рис. 4.14.12.

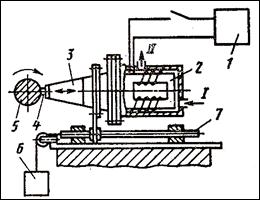

Рис. 4.14.12. Схема УЗО наружных цилиндрических поверхностей:

I - подача воды; II - отвод воды;

1 - ультразвуковой генератор;

2 - магнитострикционный преобразователь;

3 - концентратор;

4 - рабочая часть ультразвукового инструмента;

5 - обра6атываемая деталь;

6 - груз;

7 - направляющие

Ультразвуковой инструмент под действием сил - статической и, значительно большей, динамической, создаваемой колебательной системой (ультразвуковым генератором, магнитострикционным преобразователем и концентратором) - пластически деформирует поверхностный слой детали, предварительно обработанной резанием и, тем самым, упрочняет его, одновременно сглаживая неровности поверхности. Статическая сила создается действием груза, перемещающегося по направляющим, или другим способом. Рабочую часть инструмента (из закаленной стали ШХ15 или твердого сплава ВК8 с Ra = 0,02 ± 0,08 мкм) крепят к концентратору обычно жестко и лишь иногда с обеспечением качения (рис. 4.14.13).

Рис. 4.14.13. Схема крепления рабочей части инструмента:

а и 6 - жесткое; в - с обеспечением качения

Применение УЗО особенно эффективно для деталей и инструментов:

- из термически и химико-термически обработанных сталей: У8, УI0А, У12, Х12, Х40, ШХ15 и др.; аустенитной 12Х18Н9Т и мартенситной Х15Н5Д2Т; быстрорежущей;

- из твердых сплавов: ВК8, BКl5, ВКЗ0 и др.;

- из чугуна, цветных металлов и сплавов (в том числе титановых);

- с отверстиями больших диаметров, так как при УЗО применяют простейший универсальный инструмент;

- малой жесткости (так как при УЗО статические силы и время деформации имеют небольшую величину);

- с поверхностями сложной формы (при УЗО не требуется специальной следящей системы или копира - такой системой является сама обрабатываемая поверхность детали); например, эффективна обработка предварительно шлифованных рабочих поверхностей эвольвентных зубьев зубчатых колес из термически улучшенной стали 45.

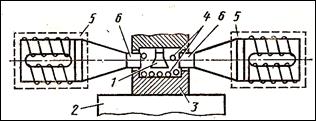

С целью повышения производительности УЗО шарики предварительно смачивают в жидкости, накладывают на них ультразвуковое поле значительной интенсивности (рис. 4.14.14). Деталь устанавливают в специальную камеру.

Стальные шарики помещают в ту же камеру. Ультразвуковое поле создается ультразвуковым преобразователеми концентратором. Зазоры между камерой и концентратором выбирают меньшими диаметра шариков. В зону обработки периодически впрыскивают небольшое количество жидкости. Выбор оптимальных условий обработки осуществляется изменением интенсивности ультразвукового поля, диаметра шариков и их числа.

Рис. 4.14.14. Схема устройства для ультразвукового упрочнения стальными шариками:

Рис. 4.14.14. Схема устройства для ультразвукового упрочнения стальными шариками:

1 - обрабатываемая деталь; 2 - стол;

3 - камера; 4 - стальные шарики:

5 - магнитострикционный преобразователь;

6 - концентратор

Операции, выполняемые с помощью УЗО, приведены в табл. 4.14.7.

| <== предыдущая страница | | | следующая страница ==> |

| Упрочняющая обработка | | | Обработка деталей восстановленных различными способами. Общие понятия |

Дата добавления: 2014-02-28; просмотров: 1300; Нарушение авторских прав

Мы поможем в написании ваших работ!