Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Технология производства древесностружечных плит

Древесностружечные плиты (ДСтП) – это материал, изготовленный путем горячего прессования древесных частиц, смешанных со связующим.

В качестве сырья для производства ДСтП используются дровяная древесина, щепа технологическая, отходы лесопиления и деревообработки в виде горбылей, реек, карандашей, шпона-рванины, станочной стружки, опилок.

Для изготовления ДСтП можно применять древесину различных пород. Но физико-механические свойства ДСтП в значительной степени определяются свойствами древесины этих пород. Например, из сосновой древесины получаются ДСтП имеющие наибольшую прочность и в тоже самое время наибольшее разбухание по толщине, из буковой – наименьшие значения прочности и разбухания.

Качество ДСтП зависит от шероховатости поверхности стружки, которая способствует адсорбции связующего древесиной, уменьшая тем самым его количество на поверхности. А в процессе склеивания участвует главным образом связующее, находящееся на поверхности стружки.

На адсорбцию стружки влияет и проницаемость древесины. Таким образом, наиболее приемлемыми древесными породами являются сосна, кедр, среднее положение у ели, наихудшими являются береза и бук.

В России плиты изготавливают преимущественно из древесины лиственных пород (75…80 %), в Германии и США – из хвойных (80…87 %).

Наличие коры в стружке снижает прочность ДСтП, так как по физико-механическим свойствам, химическому составу и внешнему виду кора резко отличается от древесины. Допускается небольшое количество коры во внутреннем слое трехслойной плиты. В наружных слоях применение коры нежелательно, особенно если плиты не будут в дальнейшем облицовываться.

Гнили также снижают прочность ДСтП. Если гниение находится в начальной стадии, эту древесину можно использовать в производстве ДСтП. Гниль в конечной стадии необходимо удалять.

В качестве связующего в производстве ДСтП используют в основном синтетические термореактивные смолы. Самыми распространенными являются карбамидоформальдегидные смолы, реже фенольные и самые дорогостоящие и редко применяемые – меламиновые.

Для улучшения свойств плит и повышения их прочности в смолы вводят различные добавки: гидрофобные (например пар афин), антисептические (кремнефтористый натрий, аммоний, медный купорос), антипирены (борная, ортофосфорная кислота).

Возможность использования для производства ДСтП некондиционной древесины и отходов, а также относительная легкость автоматизации процесса их изготовления делают производство плит высокоэкономичным.

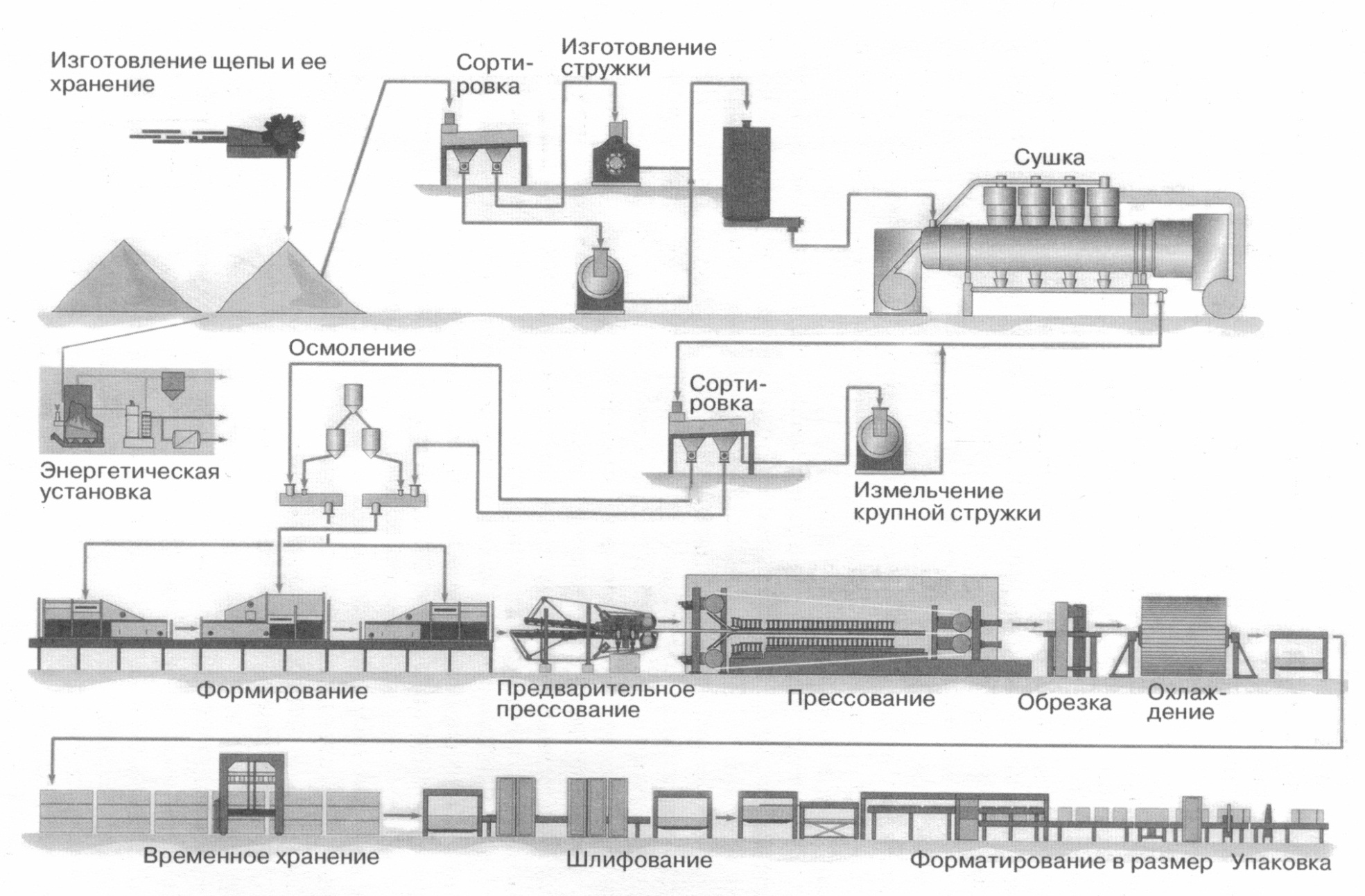

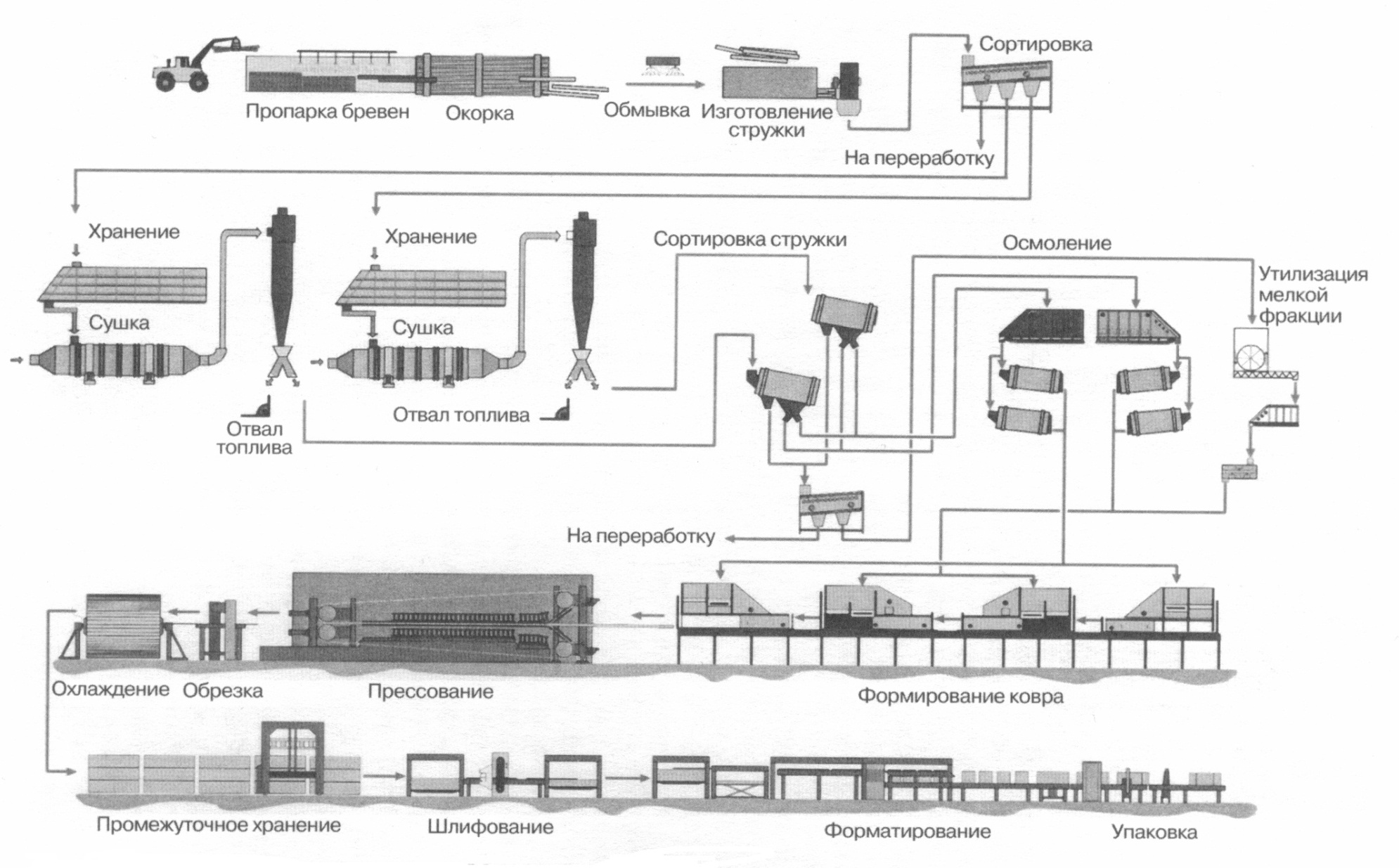

Технологический процесс производства ДСтП включает следующие основные операции: сортировку древесного сырья по видам и породам, гидротермическую обработку и окорку, разделку по длине, измельчение стружки, сушку стружки, сортировку измельченной стружки, приготовление рабочего раствора смолы, отвердителя и добавок, дозирование и смешивание компонентов связующего, формирование стружечного ковра, подпрессовку, горячее прессование, обрезку плит по формату, выдержку, калибрование, шлифование, сортировку и складирование. Схема технологического процесса изготовления ДСтП представлена на рис. 8.18.

Отделение инородных включений от древесных частиц. Для выявления металлических включений применяются металлоискатели (ДМИ-1), электромагнитные шкивы и вибропитатели.

Металлоискатель – электронное устройство, подающее звуковой сигнал при обнаружении металла, применяется для определения металлических включений в дровяной древесине и отходах (карандашах, горбылях и т.п.). Максимальная длина древесины до 300 мм. Недостаток – подверженность влиянию радиопомех (ложное срабатывание).

Для отделения металлических включений из технологической щепы и мелкокусковых отходов применяют электромагнитные шкивы (ЭШ 8/6,3-1, АМ 42С-1, АМ 44С-1). Принцип действия основан на притяжении металла к магнитам.

Вибропитатели используют для отделения металлических включений при транспортировке щепы. Ввиду разности удельных масс щепа перемещается по

Рис. 8.18 Схема технологического процесса производства трехслойных плит

наклонному лотку вперед, а более тяжелые включения движутся назад и собираются у края лотка, откуда периодически вынимаются.

Гидротермическая обработка. Влажность древесины перед измельчением должна быть 40…70 %, а температура – 5…40 оС. При других условиях при резании увеличивается количество пыли и, следовательно, снижаются прочностные показатели плит. Также мощность резания сухой и мерзлой древесины в 1,5…3 раза больше, чем влажной. А в производстве ДСтП рекомендуется применять горячую воду или насыщенный пар. Высокая трудоемкость этой операции привела к ее исключению из технологического процесса на большинстве предприятий.

Окорка. В производстве ДСтП широкое распространение получили два способа окорки: фрикционный и механический.

Сущность фрикционного способа состоит в удалении коры путем трения круглой древесины друг о друга и о выступы на станках машин. Оборудование: барабанные окорочные машины – БД-11; бункерный окорочный агрегат.

Барабан состоит из двух секций: глухой, куда непрерывно поступает вода для размягчения коры, и открытой, где происходит основная окорка. Через ее щели удаляются вода и кора.

Механический способ – кулачковые (роторные) станки.

Древесное сырье перерабатывается в стружку по двум схемам.

Согласно первой схеме, длинномерная дровяная древесина раскраивается по длине на мерные отрезки, которые затем перерабатываются в стружку на стружечных станках с ножевым валом. Полученная стружка затем измельчается в специальных дробилках. Получаемая в итоге стружка имеет плоскую форму и пригодна для всех слоев. Недостатком данной схемы является невозможность переработки в стружку маломерных кусковых отходов и шпона-рванины.

Вторая схема позволяет перерабатывать все виды исходного сырья. Сырье измельчается рубительными машинами в технологическую щепу, которая затем центробежными стружечными станками перерабатывается в игольчатую стружку. При повторном измельчении игольчатая стружка также пригодна для всех слоев плит. Эта схема является наиболее прогрессивной.

Подготовка и раскрой древесного сырья. Длинномерная дровяная древесина разделывается по длине на чураки размером 1 м на многокруглопильном станке ДЦ-10. Для разделки особо крупного и неправильной формы сырья применяются балансирные станки АЦ-2; АП3.

Отрезки бревен большого диаметра (400 мм и более) раскалываются на поленья на дровокольных станках КЦ-7; КЦ-6.

Получение технологической щепы. Длинномерная древесина, поступающая в переработку на рубильные машины, обычно не разделывается ни по длине, ни по толщине, если размеры проходного окна питателя рубительной машины достаточно велики. На таких машинах получают технологическую щепу. Рубительные машины по конструкции (виду рабочего органа) делятся на дисковые и барабанные.

Наибольшее распространение получили дисковые рубительные машины (рис. 8.19). В них на вращающиеся в вертикальной, горизонтальной или наклонной плоскости диска под постоянным углом наклона к поверхности расположены режущие ножи. Эти машины применяют в основном для измельчения крупномерного сырья. Наиболее распространенными марками дисковых рубительных машин являются: МРНП-10, МРНП-30Н, МРГ-40, МРН-50 (Россия), «Rauma Repola» (Финляндия) и др.

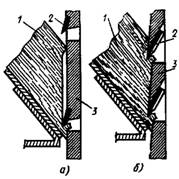

Рис. 8.19 Схема узлов резания дисковой рубительной машины:

а) – с плоскими ножами; б) – с геликоидальными ножами (1 – древесное сырьё; 2 – ножи; 3 – вращающийся диск)

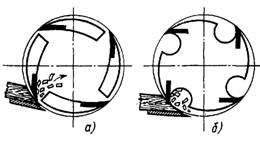

При работе барабанных машин ножи, находящиеся на поверхности барабана, совершают кругообразные движения, врезаясь в древесину под разными углами наклона, зависящими от толщины перерабатываемого сырья (рис. 8.20).

Рис. 8.20 Схема работы барабанной рубительной машины:

Рис. 8.20 Схема работы барабанной рубительной машины:

а) – с закрытым ротором; б) – с открытым

ротором

Получаемая при этом щепа имеет неоднородный фракционный состав. Машины применяют для переработки крупномерного сырья, так и для кусковых отходов. Из барабанных рубительных машин используются: ДШ-3, ДУ-2А (Россия), «Raute» (Финляндия), «Maier» (Германия), «HOMBAK» (Германия) и др.

Для производства плит плоского прессования рекомендуется фракция стружки 40/5, то есть щепа, проходящая через сито с размерами ячеек 40х40 мм и остающаяся на сите с размером 5х5 мм.

Полученная на рубительных машинах щепа различна по фракционному составу и подвергается сортировке, в процессе которой удаляется мелочь, выделяется кондиционная фракция и отделяются крупные частицы, которые возвращаются для повторного измельчения.

Для сортировки щепы применяются в основном плоские сортирующие устройства, рабочей частью которого является сито с отверстиями определённых размеров круглого или квадратного сечения. Сита устанавливают в подвижной коробке и совершают качательные движения. Марки: СЩ-1М; СЩ-120 (рис. 8.21).

Для сортировки щепы применяются в основном плоские сортирующие устройства, рабочей частью которого является сито с отверстиями определённых размеров круглого или квадратного сечения. Сита устанавливают в подвижной коробке и совершают качательные движения. Марки: СЩ-1М; СЩ-120 (рис. 8.21).

Рис. 8.21 Сортировка щепы плоская СЩ-120:

1 - ситовой короб; 2 - питающий желоб; 3 - отводящий желоб; 4 - фундамент; 5 - привод; 6 – распределитель

Получение стружки. Стружку получают из круглой древесины и из технологической щепы. Эта задача решается путём измельчения древесины резанием на стружечных станках. Для этого используют ножевые, дисковые, фрезерные, центробежные станки.

На дисковых станках получается наиболее качественная стружка равномерной толщины с гладкой поверхностью. Однако станки этого типа громоздки и малопроизводительны, требуется предварительная нарезка древесины на мерные заготовки.

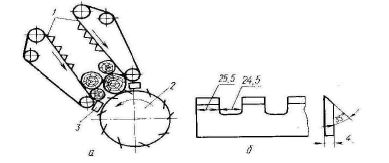

Стружечные станки с ножевым валом (ДС-6 (рис. 8.22), ДС-8 (Россия), Z-130-55 фирмы «HOMBAK» (Германия) и др.) имеют меньшие габариты по сравнению с дисковыми, но при малых диаметрах ножевых валов дают клиновидную, серпообразной формы стружку. При больших диаметрах ножевых валов форма стружки на этих станках приближается к получаемой на дисковых станках. Так же, как и дисковые, перед резанием древесины на большинстве станков с ножевым валом требуется разделка ее на отрезки заданной длины. В станках перерабатывается древесина длиной от 1 до 2 м.

Рис. 8.22 Схема стружечного станка ДС-6 и конструкция ножа станка:

1 – загрузочные конвейеры;

2 – ножевой вал; 3 –контрножи

Фрезерные станки перерабатывают древесину различной длины, что исключает необходимость предварительной разделки древесины.

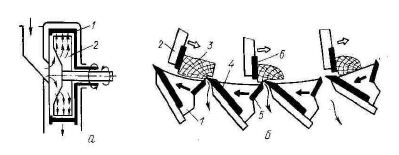

Центробежные стружечные станки (ДС-5, ДС-7 (Россия) (рис. 8.23), фирмы “Пальман”, «Maier» (Германия) и др.) предназначены для получения стружки из щепы и мелких кусковых отходов. Рабочими органами этих станков является ножевой барабан и крыльчатка, которые расположены на одной оси в корпусе и вращаются в противоположные стороны. Центробежные станки изготавливают игольчатую резаную стружку, неравномерную по толщине, которая используется только для внутреннего слоя плит или, после специальной дополнительной обработки – для наружного слоя.

Рис. 8.23 Схема центробежного стружечного станка ДС-7:

а – вид сбоку; б – схема резания щепы: 1 – ротор; 2 – крыльчатка; 3 – щепа; 4 – ножи; 5 – контрножи ротора; 6 – контрножи

Вторичное (повторное) измельчение стружки. Размеры стружки, получаемые при первичном измельчении резанием, не отвечают требованиям производства ДСП по ширине, а при ударном измельчении и по толщине. Поэтому в технологическом процессе производства плит предусмотрено вторичное измельчение древесных частиц.

Размеры стружки, получаемые при первичном измельчении резанием, составляют по ширине до 40 мм. Для получения кондиционных частиц ее дробят на молотковых, лопастных и зубчато-ситовых дробилках.

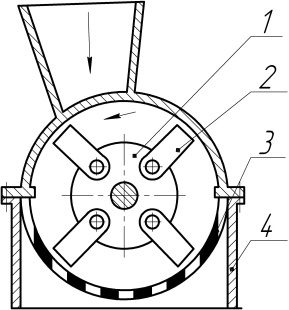

В молотковых дробилках измельчение стружки осуществляется билами. Дробилка марки ДМ-7 (рис. 8.24) представляет собой ротор, состоящий из дисков, на которых установлено 150 пластин-молотков.

В молотковых дробилках измельчение стружки осуществляется билами. Дробилка марки ДМ-7 (рис. 8.24) представляет собой ротор, состоящий из дисков, на которых установлено 150 пластин-молотков.

Рис 8.24 Молотковая мельница ДМ – 7:

1 – ротор из 14 дисков; 2 – молотки; 3 – ситовые

вкладыши; 4 - корпус

Из лопастных дробилок отметим отечественную модель ДМ-3, GSK фирмы “Кондукс” (ФРГ).

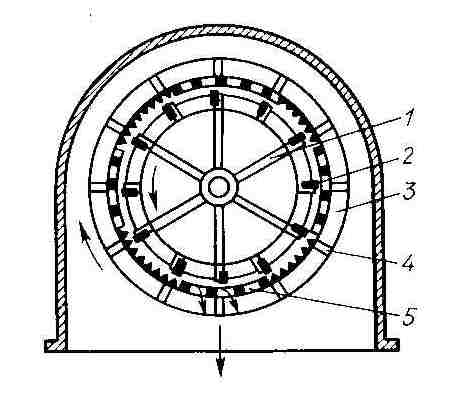

Получение микростружки для наружных слоев плит с высококачественной производится в зубчато-ситовых мельницах (ДМ-8 (рис. 8.25), ДС-5М, ДС-7М). Ротор и барабан вращаются навстречу друг другу. В мельницах стружка перетирается в микростружку и проходя через отверстия ситовых вкладышей пневмотранспортом удаляется.

Получение микростружки для наружных слоев плит с высококачественной производится в зубчато-ситовых мельницах (ДМ-8 (рис. 8.25), ДС-5М, ДС-7М). Ротор и барабан вращаются навстречу друг другу. В мельницах стружка перетирается в микростружку и проходя через отверстия ситовых вкладышей пневмотранспортом удаляется.

Рис. 8.25 Схема зубчато-ситовой мельницы

ДМ-8:

1 – ротор; 2 – лопасти; 3 - барабан; 4 - зубчатые блоки;

5 - ситовые вкладыши

Транспортировка щепы и стружки в цехи осуществляется на ленточных, скребковых и винтовых конвейерах, а также пневмотранспортными устройствами.

Хранение щепы и стружки. Для бесперебойной и надёжной работы всех агрегатов на определённых стадиях необходимы запасы технологической щепы и стружки.

Хранение запасов щепы может быть в кучах на открытых складах или вертикальных бункерах типа ДБО.

Хранение запасов щепы может быть в кучах на открытых складах или вертикальных бункерах типа ДБО.

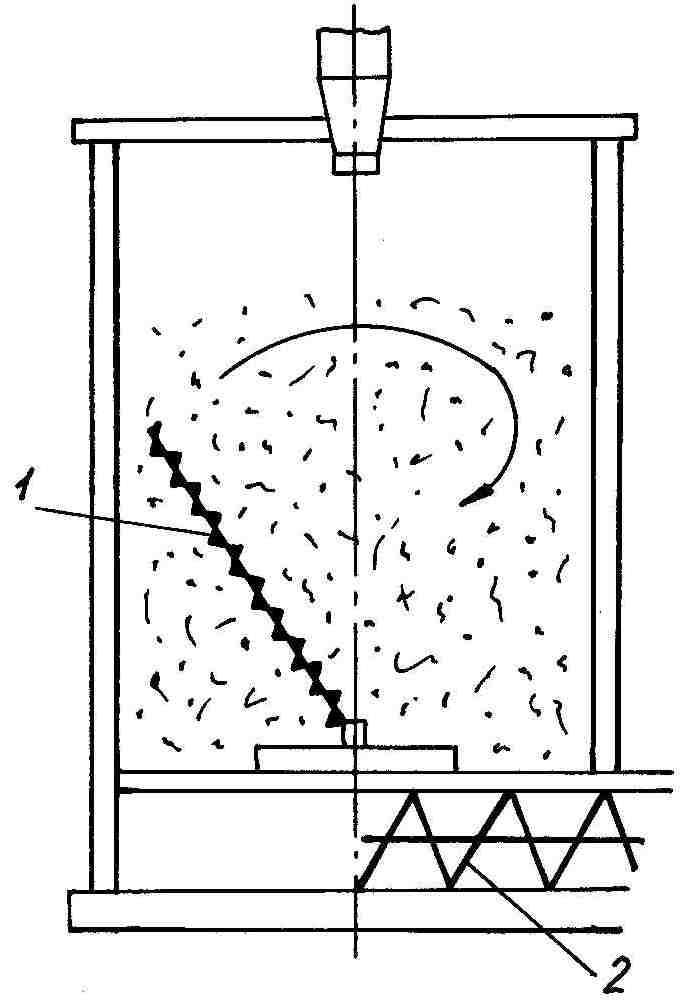

Схема вертикального бункера для щепы представлена на рис. 8.26.

Рис. 8.26 Бункер для хранения щепы:

1 – ворошитель; 2 – винтовой разгрузчик

Для хранения межоперационных запасов стружки устанавливают горизонтальные бункера марки ДБД-1 с дозирующими устройствами, вертикальными стенками и подвижным дном. Горизонтальные бункера более сложны по конструкции, имеют меньшую ёмкость, поэтому здесь может использоваться и вертикальный бункер ДБО-60 (если позволяют габариты стружечного цеха).

Сушка стружки. Влажность стружки оказывает решающее влияние на процесс прессования ДСтП. Высокая влажность повышает расход тепла на превращение воды в пар и увеличивает продолжительность прессования, а также приводит к образованию пузырей или разрыву плит при размыкании пресса. При низкой влажности стружки последняя поглощает значительное количество связующего, что приводит к снижению прочности плит.

Рекомендуемая влажность стружки в трёхслойных плитах составляет 5…12 % для наружных слоёв и 3…5 % – для внутреннего слоя.

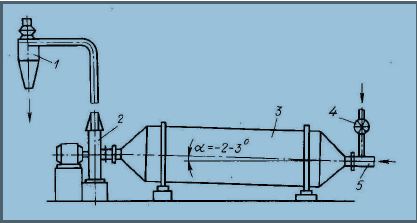

Для сушки стружки используются отечественные сушилки завода “Прогресс” (рис. 8.27) или импортные “Бюттнер” и “Бизон”. Существуют кондуктивные (контактные) и конвективные сушилки.

При кондуктивной сушке тепло передаётся непосредственно от нагретого тела, недостатком является истирание стружки при перемешивании, достоинством – низкий удельный расход тепла.

Конвективные сушилки могут быть с механическим и пневматическим перемешиванием стружки. В этих сушилках древесные частицы высушиваются во взвешенном состоянии в потоке газовоздушной смеси при температуре 200…600 оС на входе в барабан и 90…100 оС – на выходе. Для увеличения производительности сушилок их дополняют циклонно-спиральными приставками, в которых на входе при t = 600…800 оС удаляется свободная влага.

Рис. 8.27 Схема сушильного барабана «Прогресс»:

1 – циклон; 2 – вентилятор; 3- вращающийся барабан; 4 – питатель;

5 - газоход

Сортировка стружки.Устройства для сортирования стружки делятся на механические и пневматические.

Механическая сортировка осуществляется в закрытом коробе с помощью сит, расположенных под углом 4…6 о к горизонтальной плоскости и совершающих плоскопараллельное качающее движение в горизонтальной плоскости.

Механическая сортировка осуществляется в закрытом коробе с помощью сит, расположенных под углом 4…6 о к горизонтальной плоскости и совершающих плоскопараллельное качающее движение в горизонтальной плоскости.

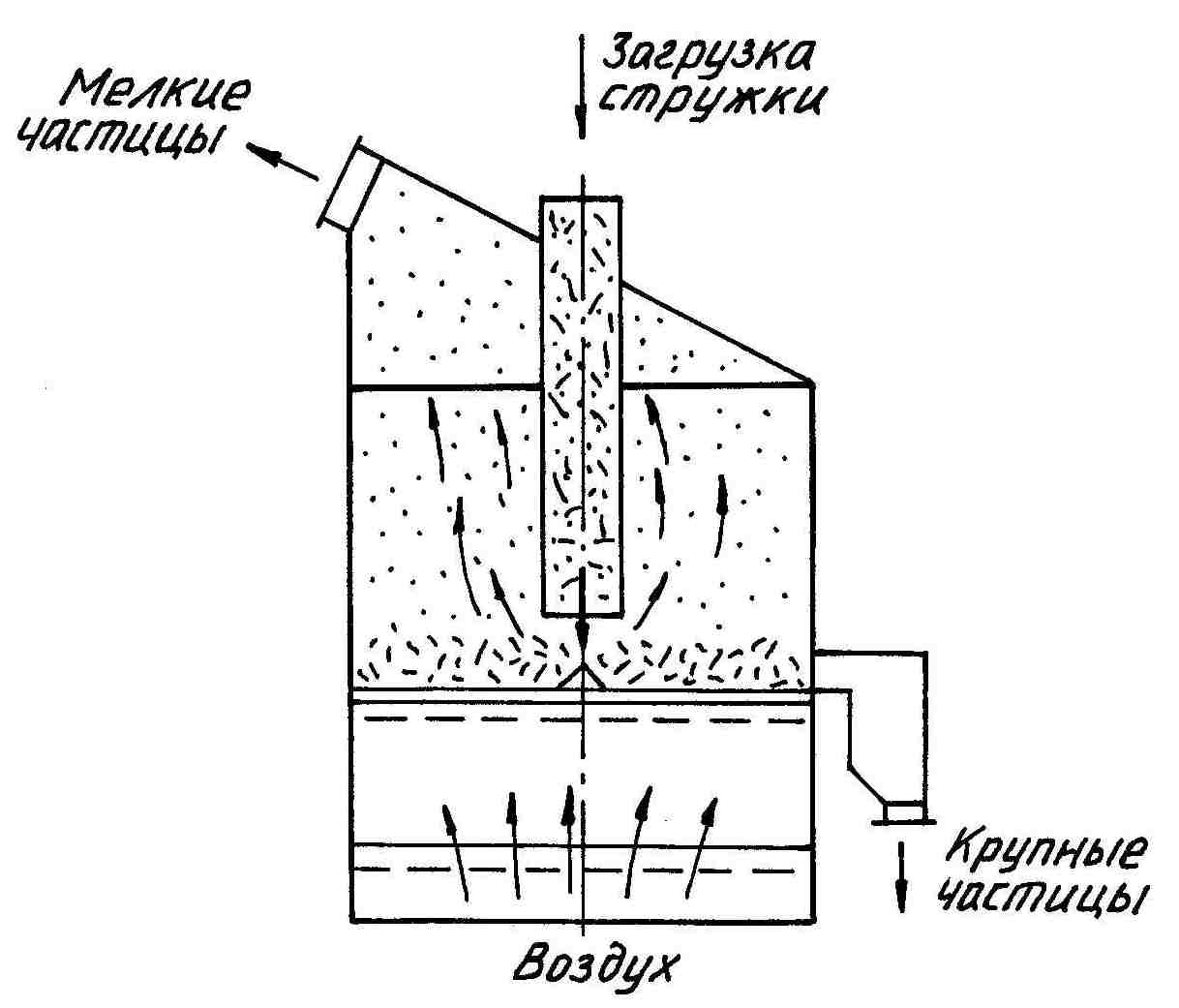

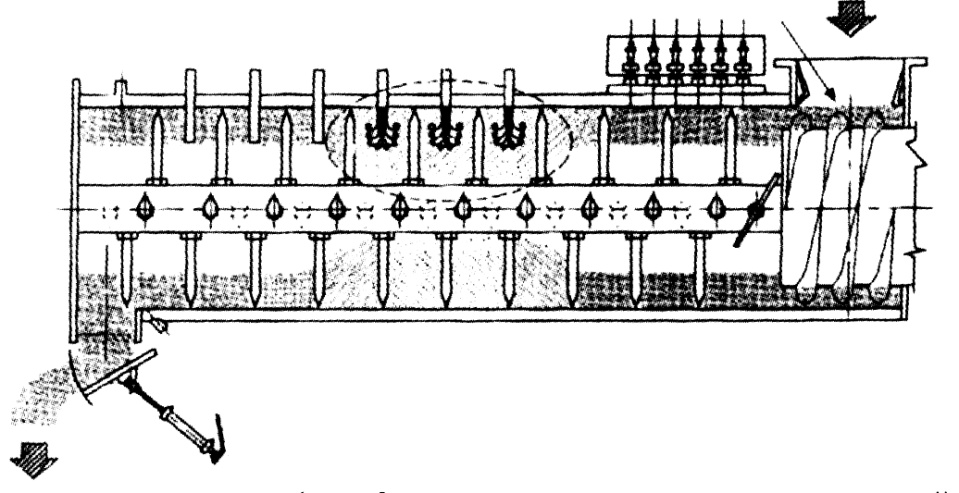

В пневмосепараторах древесные частицы сортируются в воздушном потоке. Схема пневмосепаратора представлена на рис. 8.28.

Рис. 8.28 Схема пневмосепаратора

Сухая стружка складируется в бункера и затем дозировано подается к смесителю.

Приготовление и дозирование связующего и спецдобавок. В качестве связующего обычно используют карбамидоформальдегидную смолу и отвердитель – хлористый аммоний. Количество отвердителя соответствует 0,7…1 % от массы жидкого рабочего раствора связующего.

Для качественного распыления связующего его вязкость должна составлять 13…22 с по вискозиметру ВЗ – 246. Приготовление рабочего раствора осуществляется путем добавления воды. При этом концентрация связующего снижается до 50…55. Снизить вязкость можно также путем нагревания смолы до температуры 30…35 оС.

Количество связующего для наружных слоев составляет 13…15 %, для внутренних – 9…11 % от массы абсолютно сухой стружки.

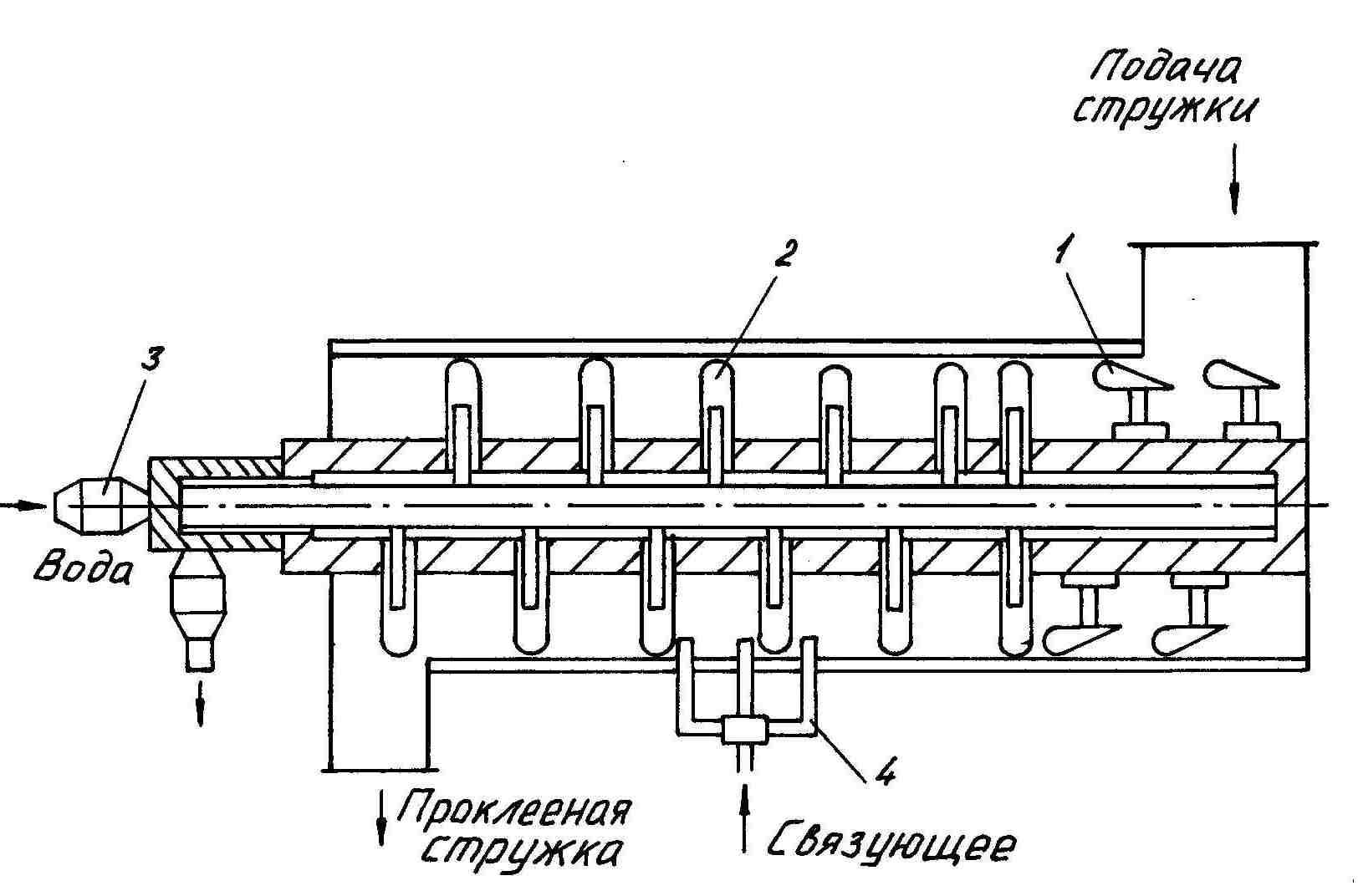

Смешивание стружки со связующим происходит в смесителях (рис. 8.29). Сегодня наиболее распространенными являются малогабаритные скоростные смесители с безвоздушным распылением связующего (марки ДСМ – 5), что позволяет исключать применение пневматических форсунок, так как они постоянно засоряются клеем.

Рис. 8.29 Схема скоростного смесителя:

1 – захватывающие лопасти; 2 – перемешивающие лопасти; 3 – устройство для ввода воды в полый вал; 4 – сопла подачи связующего

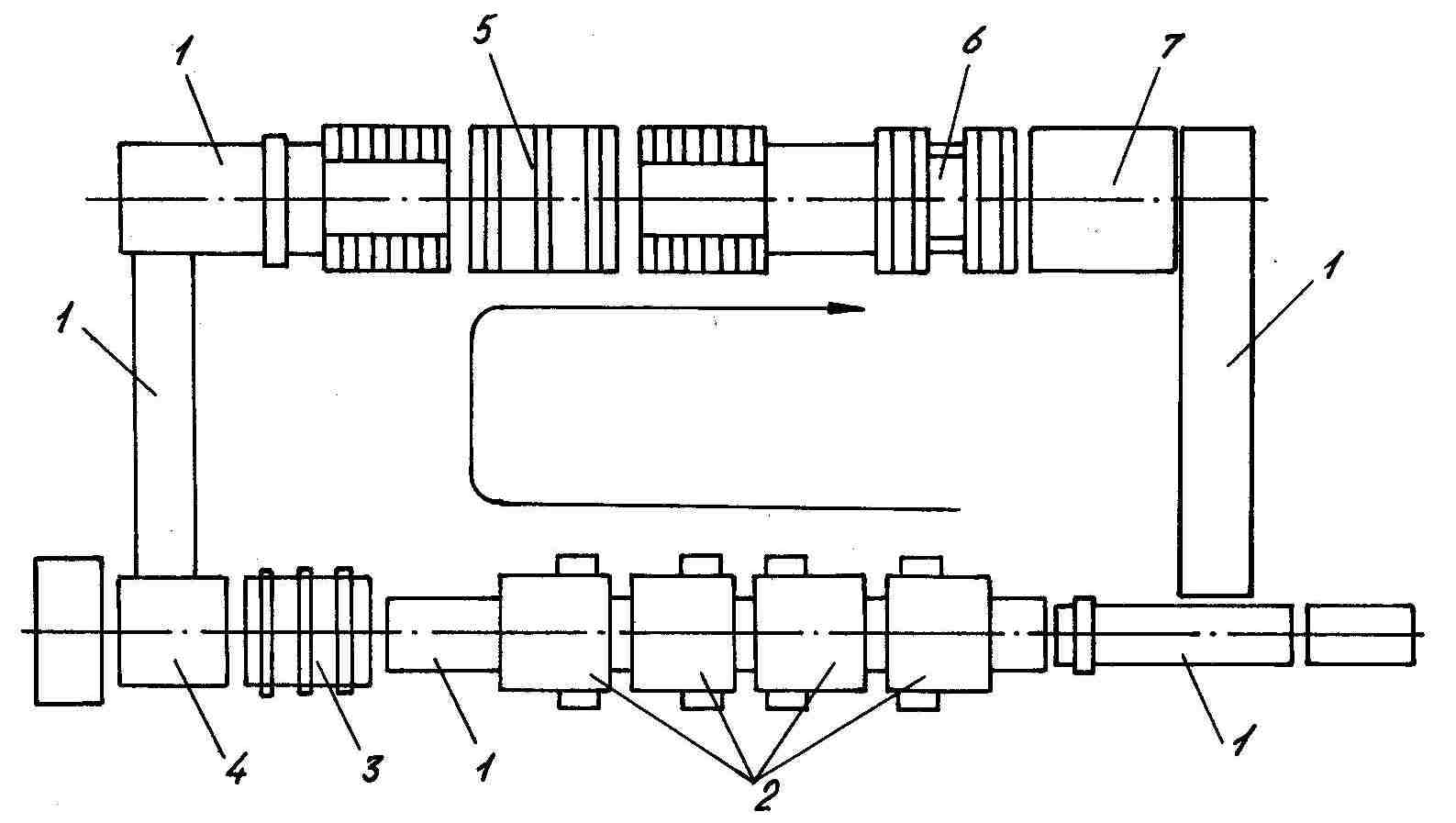

Операции главного конвейера. Проклеенную (осмоленную) древесную стружку необходимо превратить в ковер или плоский пакет. Это первая операция главного конвейера, схема которого представлена на рис. 8.30.

Рис. 8.30 Схема главного

конвейера:

1 – цепные конвейеры; 2 - формирующие машины; 3 – холодный пресс; 4 – контрольные весы; 5 – горячий пресс; 6 – отделитель плит от поддонов; 7 – камера охлаждения поддонов

Формирующие машины предназначены для дозирования и равномерной насыпки осмоленной стружки на движущиеся поддоны. Для формирования многослойных плит последовательно устанавливаются несколько машин марок ДФ-1, ДФ-6 (рис. 8.31).

Рис. 8.31 Схема формирующей машины ДФ-6:

1 – донный конвейер; 2 – вальцы; 3 – ковшовые весы; 4 – игольчатый валец; 5 – валец; 6 – бункер-дозатор; 7, 8 – конвейеры

Подпрессовка стружечного пакета выполняется для уменьшения его толщины и придания транспортной устойчивости при движении по конвейеру. Выполняется эта операция в холодных одноэтажных гидравлических прессах ПР-5. Загрузка и выгрузка пакетов в пресс автоматическая. Режимы холодного подпрессовывания: давление плит пресса 1,5 МПа, продолжительность выдержки 4 секунды.

Уплотненный пакет поступает на контрольные весы для контроля массы плиты. Масса пакета обуславливает требуемую плотность готовой плиты и ее физико-механические показатели.

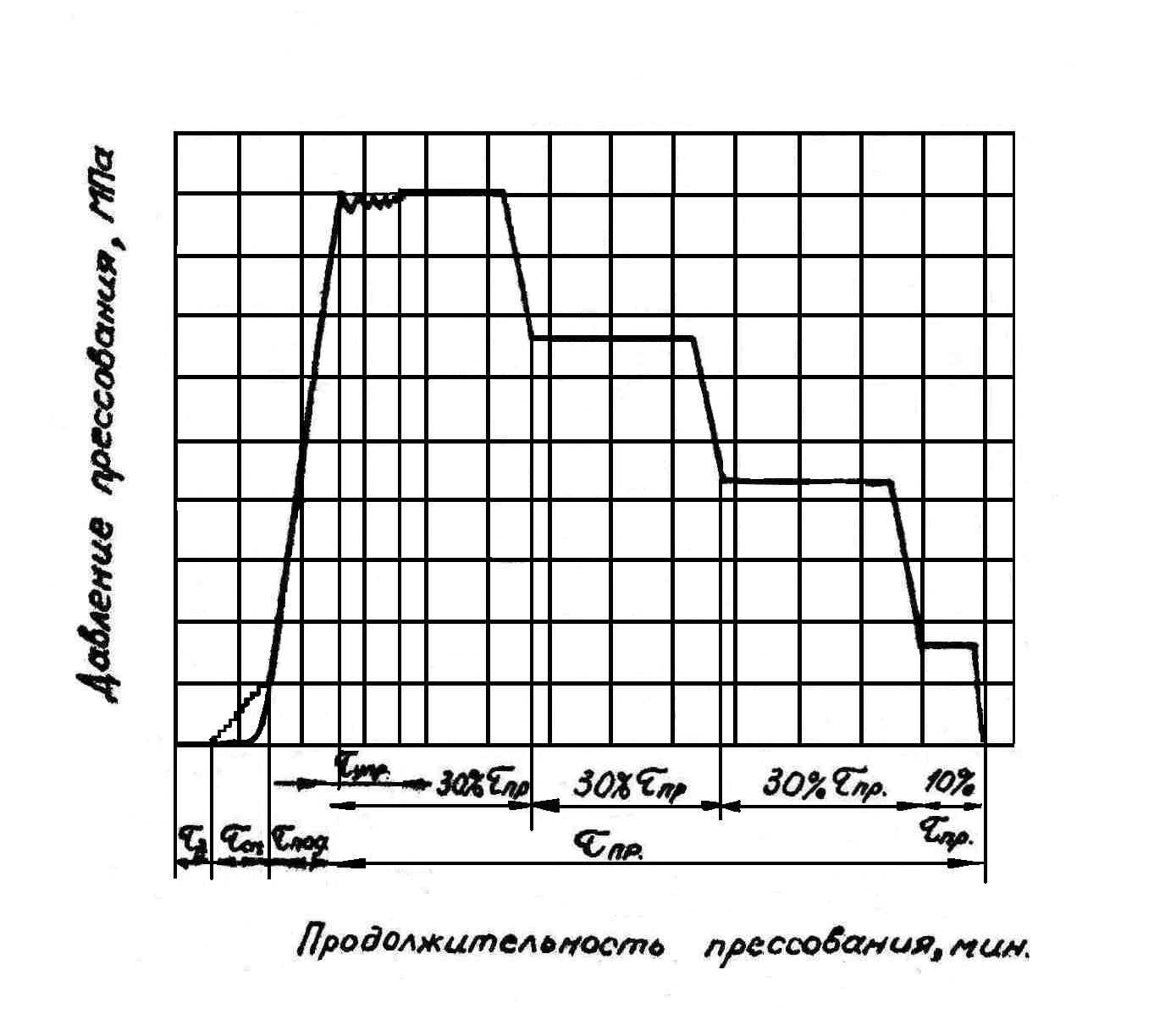

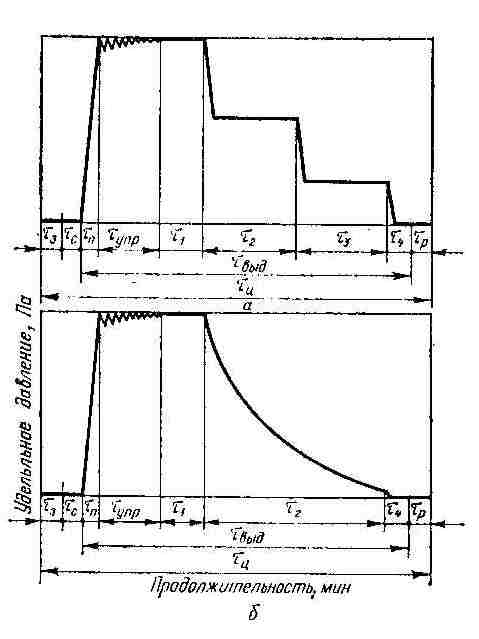

Наиболее ответственная операция технологического процесса производства ДСтП – горячее прессование. Циклограмма работы многоэтажных гидравлических прессов при плавном снижении давления приведена на рис. 8.32. Головное оборудование – горячие многоэтажные пресса периодического действия типа ПР – 6 Загрузка всех пакетов производится одновременно с помощью автоматического загрузчика. Одновременное смыкание плит пресса обеспечивается симультанным механизмом. Заданная толщина плит обеспечивается дистанционными прокладками, прикрепленными к плитам пресса. Выгрузка плит осуществляется специальными захватами, которые одновременно вытаскивают поддоны с готовыми плитами на разгрузочную этажерку. Далее плиты последовательно выгружаются на конвейер и отделяются от металлических поддонов.

На предприятиях применяют следующие марки многоэтажных гидравлических прессов: ДБ0842, Д0842, ДА0844, Д0844, ДА0842, ДА0846, Д0846, Д0847 фирмы «Днепропресс» (Украина).

Рис. 8.32 Циклограмма работы многоэтажных гидравлических прессов при плавном снижении давления:

tз – продолжительность загрузки пресса; tс – то же смыкания плит пресса; tп – то же подъема удельного давления; tупр – то же упрессовки стружечных брикетов (время от момента достижения давления до момента смыкания плит с дистанционными прокладками); t1 – продолжительность выдержки брикетов под давлением; t2 - продолжительность снятия давления; t4 – продолжительность выдержки плит в сомкнутом прессе без давления; tр – время размыкания плит пресса; tвыд – продолжительность прессования плит в прессе; tц – цикл работы пресса

Основными параметрами режима прессования, определяющими качество плит и производительность пресса, являются: температура прессования, давление и продолжительность прессования. Температуру прессования обычно принимают 160…180 оС в многоэтажных и 180…220 оС в одноэтажных прессах. Давление прессования зависит от плотности плиты, породы древесины, влажности стружки и других факторов. В процессе прессования оно остается постоянным и равно 2,6…3,3 МПа, а уменьшается ступенчато или плавно. Продолжительность прессования зависит от типа плиты, ее плотности и толщины, температуры прессования, влажности осмоленной стружки. Рекомендуется устанавливать продолжительность прессования в пределах от 0,2 до 0,52 мин на 1 мм толщины готовой плиты.

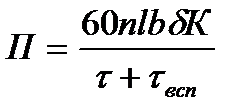

Производительность горячего пресса определяет объемы производства заводов ДСтП (П, м3/час) и рассчитывается по формуле:

, (8.17)

, (8.17)

где n – число этажей пресса;

l – длина ДСтП, м;

b –ширина ДСтП, м;

δ – толщина плиты, м;

К – коэффициент использования главного конвейера, К=0,85-0,90;

τ- продолжительность прессования, мин;

τвсп – продолжительность вспомогательных операций, мин, (τвсп=1,5…2,0 мин).

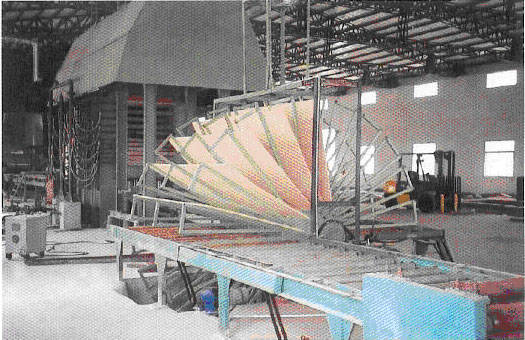

Кондиционирование древесностружечных плит производят сразу же после горячего прессования. Эта операция производится для выравнивания внутренних напряжений в плите. С этой целью используютсякамеры кондиционирования с принудительной циркуляцией воздуха и охладители веерного типа (рис. 8.33).

Кондиционирование древесностружечных плит производят сразу же после горячего прессования. Эта операция производится для выравнивания внутренних напряжений в плите. С этой целью используютсякамеры кондиционирования с принудительной циркуляцией воздуха и охладители веерного типа (рис. 8.33).

Рис. 8.33 Охладитель веерный для ДСтП

Обрезка ДСтП по периметру для выравнивания кромок и установления прямоугольности углов производится на четырехпильных форматнообрезных агрегатах, которые состоят из двух спаренных между собой и расположенных под углом 90о двухпильных станков.

ШлифованиеДСтП производится на автоматических линиях ДЛШ-50 и ДЛШ-100, смонтированных на базе широколенточных шлифовальных станков ДКШ-1. Шлифование производится по пласти одновременно с двух сторон шлифовальными шкурками на первом проходе № 80-40 и на втором – № 32-25.

Сортирование плит производят на этой же линии, которая оборудуется автоматическим толщиномером, устройством для осмотра нижней поверхности плиты, штабелеукладчиками для плит разного качества. Готовые плиты контролируют на соответствие физико-механических показателей предъявляемым требованиям.

Далее шлифованные ДСтП укладываются пачками высотой до 1,8 м и хранятся на складах.

8.7 Технология изготовления плит из ориентированной

крупноразмерной стружки

В производстве древесных плит такие плиты имеют обозначение OSB (Oriented Strand Board). Плиты OSB появились в США, по сути, эти плиты являются разновидностью ДСтП. Их появление связано с совершенствованием переработки отходов, образующихся в производстве фанеры в процессе лущения шпона. Благодаря специальной направленной ориентации древесных частиц в структуре формируемого ковра, получается, изготавливать плиты повышенной прочности, а применение синтетических клеев обеспечивает стабильность их свойств в жестких условиях эксплуатации изделий конструкций.

Плиты OSB изготавливают преимущественно из длинномерной круглой древесины, однако расход сырья выше, чем в производстве ДСтП, поскольку требования по качеству сырья выше. Используются в основном такие древесные породы, как осина, сосна, ель, береза. Использование технологической щепы и кусковых отходов лесопиления невозможно.

Бревна и балансы пропариваются, кондиционируют и направляют на окорку, так как кора должна быть обязательно удалена. После окорки предусмотрена обмывка бревен, что продлевает службу ножей в стружечных станках.

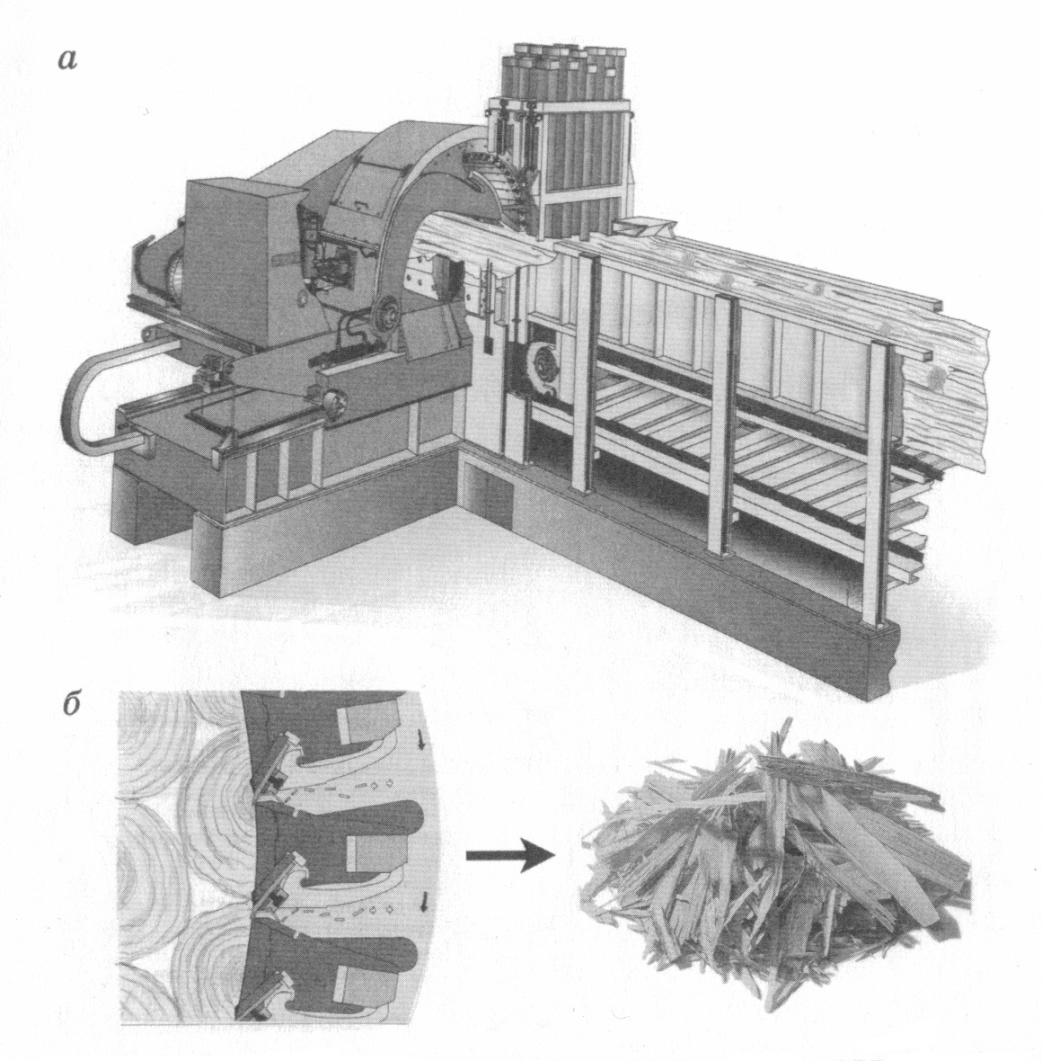

Для нарезания стрендов также пригодны станки с ножевым валом, рассмотренным в технологии изготовления ДСтП. Общий вид станка и принцип его работы показаны на рис. 8.34. Из рисунка видно, измельчение древесины происходит вдоль волокон с образованием гладкой, приближающейся к прямоугольной форме крупноразмерной стружки. Размеры получаемых древесных частиц: толщина 0,5-0,9 мм, ширина 6-40 мм, длина до 180 мм (соотношение длины и ширины, как правило, 3 к 1 или 6 к 1).

Транспортировка и сушка древесных частиц проводиться в щадящих условиях без грубых механических воздействий, поэтому для сушки обычно рекомендуют однопроходную сушилку, диаметром до 6 метров. Такие сушилки оснащены системой пневмомеханической подачи и обеспечивает длительное время сушки, что определяет удельный расход тепла и равномерное содержание влаги в материале. Высушенная стружка проходит сортировку в перфорированных барабанах роторного типа.

Мелкая фракция удаляется, проходит повторную сортировку и поступает на осмоление в отдельный смеситель. Отделенная пыль направляется на сжигание.

Рис. 8.34 Стружечный станок с ножевым валом (а) и принцип его

работы (б)

Система приготовления связующего аналогично действующей в технологии древесностружечных плит. Связующим служат фенолоформальдегидные смолы, но OSB для мебели изготавливают с применением карбамидомеламиноформальдегидных смол. Также находят применение полиуретановые связующие на основе изоцианатов, карбамидомеламинофенолформальдегидные (КМФФС) и фенолоизоцианатные связующие.

Система осмоления предусматривает подачу всех компонентов раздельно через индивидуальные дозировочные насосы и расходомеры. Для этого используются большие смесители барабанного типа рис 8.35. В процессе осмоления во избежание разрушения древесных частиц число оборотов вала смесителя должно быть ниже, чем при осмолении в производстве ДСтП. Смачивание и растекание связующего по поверхности частиц при осмолении не является столь обязательным, на этом основании в производстве OSB используют как жидкое, так и порошкообразное связующее.

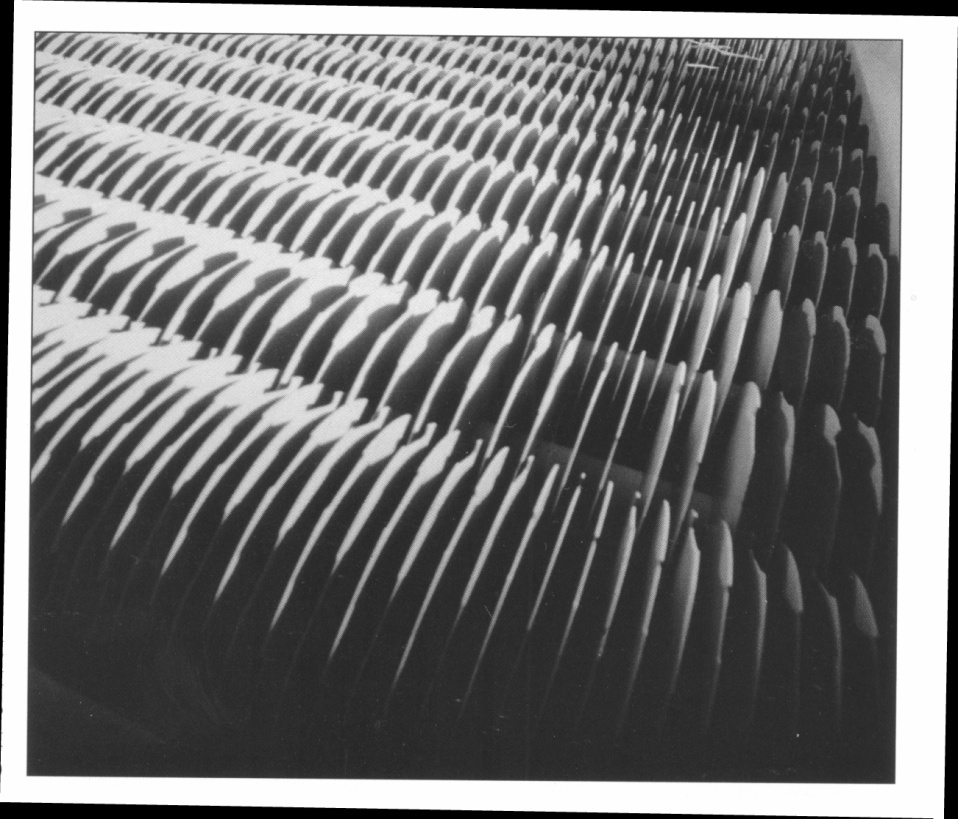

Рис. 8.35 Смеситель для осмоления стружки в производстве плит OSB

Формирование стружечного ковра является важнейшей операцией в технологии OSB. Эта операция сочетается с ориентированием частиц, то есть укладкой в определенном направлении, что позволяет увеличить прочность плит в этом направлении на 50 %. Разделенные на потоки наружных и внутреннего слоев частицы должны проходить ориентирование по отношению к главной оси. Формирование ковра исключительно из стрендов обеспечивает высокое качество OSB, причем существенно сокращается различие в показателях изделий, выпиленных из плиты в продольном и в поперечном направлениях. Ориентирующее устройство состоит из тонких дисков, вращающихся в потоке падающих частиц (рис. 8.36).

Рис. 8.36 Общий вид дискового ориентирующего устройства для крупноразмерной стружки (Siempelkamp)

Первая и четвертая машины формируют наружные слои плиты, располагая частицы вдоль главной оси, а вторая и третья укладывают средний слой с поперечным расположением частиц.

Прессование OSB может осуществляться в прессовом оборудовании любого вида: на одно- и многоэтажных прессах. Более перспективно изготовление плит на прессах непрерывного действия.

Участок послепрессовой обработки OSB по операциям и оборудованию аналогичен такому участку в производстве ДСтП. В большинстве случаев плиты OSB для строительства выпускают нешлифованными, но при необходимости их шлифуют после промежуточного хранения по завершении процесса кондиционирования.

Формирование в размер выполняют по стандартам или по заявкам заказчика. Средние размеры поставляемой потребителю OSB 2400x1200 мм. Технологическая схема плит OSB представлена на рис. 8.37.

Рис. 8.37 Технологическая схема производства OSB

| <== предыдущая страница | | | следующая страница ==> |

| Технология изготовления фанеры. Оборудование | | | Технология изготовления древесноволокнистых плит |

Дата добавления: 2014-10-14; просмотров: 3029; Нарушение авторских прав

Мы поможем в написании ваших работ!