Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

ЗАЖИМНЫХ УСТРОЙСТВ

Механизация и автоматизация станочных приспособлений обеспечивают существенное повышение производительности металлорежущего оборудования и облегчают труд станочника при закреплении и откреплении обрабатываемых заготовок. Для этих целей в приспособлениях для закрепления обрабатываемых заготовок применяют различные приводы зажимных устройств: электромеханические, механические, центробежные, пневматические, гидравлические, пневмогидравлические, механогидравлические, вакуумные, магнитные, электромагнитные и другие. Однако наибольшее распространение получили пневматические и гидравлические приводы. Обусловлено это возможностью создания равномерного закрепления и простотой конструкции.

4.1 Пневматический привод

В крупносерийном и массовом производствах наибольшее распрос-транение получили пневматические приводы. Они довольно просты по конструктивному исполнению, являются быстродействующими, обладают высокой надежностью и стоят сравнительно недорого. Общие технические требования на пневматические приводы регламентируются ГОСТом 18460-73.

По виду пневмодвигателей пневматические силовые приводы делятся на пневмоцилиндры с поршнем и пневмокамеры с диафрагмами. По способу компоновки с приспособлениями пневматические приводы разделяют на встроенные, прикрепляемые и универсальные. Встроенные пневмоприводы размещаются внутри корпуса приспособления и составляют с ним одно целое. Присоединяемые пневмоприводы устанавливают на корпусе приспособления и подсоединяют к зажимному устройству, их можно отсоединить и применить для других приспособлений. Универсальный пневмопривод - это специальный пневмоагрегат, который может использоваться для перемещения зажимных устройств различных приспособлений.

Пневматический привод состоит из пневмодвигателя, воздухопроводов и пневматической аппаратуры различного назначения. Энергоносителем здесь является сжатый воздух с давлением Р = 0,4 – 0,6 Мпа. Расчет на прочность элементов пневмопривода производят при давлении Р = 0,6 МПа, а величину развиваемого им усилия Ри при давлении Р = 0,4 МПа.

Пневмодвигатели выполняют в виде поршневых цилиндров и диафрагменных пневмокамер.

Поршневые пневмодвигатели подразделяются на одинарные и сдвоенные. В одинарных пневмоцилиндрах один поршень, а в сдвоенных – два. Кроме того, пневмоцилиндры бывают одностороннего и двустороннего действий (рис. 4.1).

| D |

| d |

| Р2и |

| Р1и |

| Подача воздуха |

Рис. 4.1. Пневматический цилиндр двустороннего действия

В пневматических цилиндрах одностороннего действия рабочий ход осуществляется подачей воздуха в безштоковую полость пневмоцилиндра, а возврат поршня в исходное положение – пружиной. В пневматических цилиндрах двустороннего действия и рабочий ход, и возврат поршня производится подачей воздуха в соответствующую полость пневмоцилиндра.

При расчете пневмоприводов определяют осевую силу на штоке поршня. По заданной силе на штоке и давлению в пневмосистеме сжатого воздуха можно рассчитать необходимые параметры пневмоцилиндра.

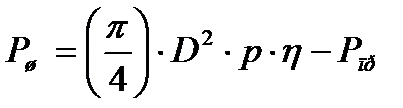

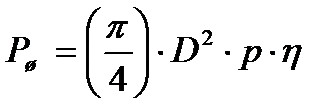

Осевую силу на штоке Рш (рис.4.1.) поршневого пневмопривода оп-ределяют по формулам:

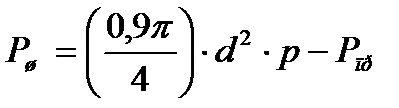

для пневмоцилиндров одностороннего действия

, (4.1)

, (4.1)

для пневмоцилиндров двойного действия при давлении воздуха в бес-штоковой зоне

(4.2)

(4.2)

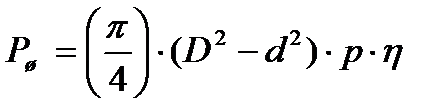

в штоковой полости

(4.3)

(4.3)

где D - диаметр поршня (внутренний диаметр пневмоцилиндра); d - диаметр штока поршня; p - давление сжатого воздуха в пневмосистеме, МПа; h - коэффициент полезного действия (обычно h=0,85..0,9); Рпр - сила сопротивления возвратной пружины (в пневмоцилиндрах одностороннего действия).

Величина сопротивления возвратной пружины Рпрсоставляет от 5 до 20% силы на штоке пневмоцилиндра. Причем сопротивление увеличивается при уменьшении диаметра поршня цилиндра. На практике применяются следующие диаметры рабочих полостей пневмоцилиндров (диаметр поршня D): 75, 100, 125, 200, 250, 300 и 350 мм.

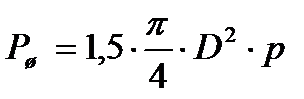

В практических расчетах в уравнениях (4.1), (4.2) и (4.3) значение h опускают, а для обеспечения надежности закрепления, найденную силу на штоке Рш увеличивают в 1,5 раза. В этом случае, например, уравнение (4.1) принимает вид

(4.4)

(4.4)

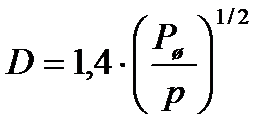

Из этого уравнения по заданному давлению и известной силе Рш можно определить диаметр поршня:

(4.5)

(4.5)

Расчетное значение диаметра цилиндра округляют до стандартного и по этому диаметру находят действительную осевую силу на штоке Рш.

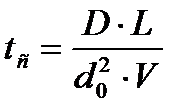

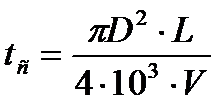

Время срабатывания пневматического цилиндра можно определить по формуле

, (4.6)

, (4.6)

где D - внутренний диаметр пневмоцилиндра; L - длина хода поршня; V - скорость перемещения воздуха (зависит от давления в воздухопроводе, при р = 5 кгс/см2, V = 180 м/с); dо - диаметр воздухопровода пневмосистемы.

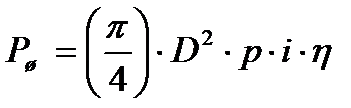

Иногда для увеличения осевой силы на штоке в пневмоцилиндрах применяют рычаги - усилители. Конструктивно это выполняется в виде дополнительного рычага, помещаемого между зажимным механизмом и штоком пневмоцилиндра. В расчет осевой силы на штоке в этом случае вводится передаточное отношение рычага-усилителя:

(4.7)

(4.7)

где i – передаточное отношение плеч рычага-усилителя, i =l1/ l; l1 и l – длины плеч рычага - усилителя.

Диафрагменные пневмоприводы бывают трех видов (рис.4.2).

| D |

| (0,12 – 0,15)D |

| (0,17 – 0,22)D |

| d |

| Q |

| L=(0,25 – 0,35)D_ |

| L=(0,18 – 0,22)D_ |

| L=(0,35 – 0,45)D |

| L=(0,06 – 0,07)D_ |

| D |

| d |

| D |

| d |

| Q |

| Q |

| Q |

| Q |

а б в

Рис.4.2. Схемы диафрагменных пневмокамер:

а - тарельчатая резиновотканевая диафрагма; б - плоская резиновотканевая

диафрагма; в - плоская резиновая диафрагма.

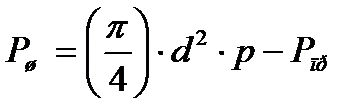

В пневматических диафрагменных камерах усилие на штоке при пе-ремещении его из начального положения в конечное, изменяется. Причем в некоторых случаях полезное усилие на штоке может снизиться до нуля. Оптимальная длина перемещения штока пневмокамеры, при которой сила Рш изменяется незначительно, зависит от диаметра диафрагмы D, ее толщины h, материала, формы и от диаметра опорного диска dд.

Приближенно для пневматических камер одностороннего действия с тарельчатой и плоской диафрагмами из прорезиненной ткани осевая сила Рш равна

(4.8)

(4.8)

После перемещения штока на длину 0,3D для тарельчатых диафрагм и 0,07D для плоских осевое усилие на штоке равно

(4.9)

(4.9)

В пневмокамерах с плоскими резиновыми диафрагмами усилие на штоке равно (в начальном положении)

(4.10)

(4.10)

при перемещении штока на длину 0.22D

(4.11)

(4.11)

Оптимальная длина хода штока пневматической камеры L указана на рис. 4.2.

Расчет осевой силы на штоке диафрагменных пневматических камер двухстороннего действия ведется по уравнениям (4.8)...(4.11), в которых исключается усилие сопротивления пружины Рпр.

Силовой расчет гидравлического приводов аналогичен расчету пневмопривода. Несколько по-иному рассчитывается время срабатывания гидроцилиндра

, (4.12)

, (4.12)

где L - длина рабочего хода поршня; V - производительность гидравлического насоса (зависит от типа масляного насоса).

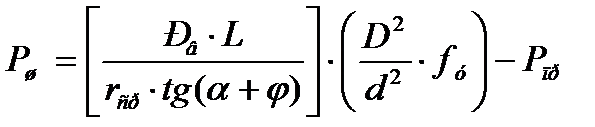

В приспособлениях, требующих больших усилий закрепления, приме-няются механогидравлические приводы, в которых сочетаются, например, винтовой зажим с гидравлическим. Сила на штоке гидроцилиндра механогидравлического привода определяется по формуле

, (4.13)

, (4.13)

где Рв- усилие, прикладываемое к рукоятке винтового зажима; L - расстояние от точки приложения усилия до оси винта; rcр - средний радиус резьбы; a - угол подъема резьбы (a = 2o 30'... 3o 30'); j - угол трения в резьбовом соединении (j = 6o 34'); D - диаметр поршня гидравлического цилиндра; d - диаметр штока; fу - коэффициент трения в уплотнениях (fу = 0,9).

4.2 Гидравлический привод

Гидравлические приводы по принципу работы аналогичны пневматическим. В качестве рабочей среды используется гидравлическая жидкость. Необходимое усилие (для закрепления обрабатываемой заготовки, поворота приспособления и т. д.), создается с помощью цилиндров одно- или двустороннего действия. Однако аппаратура для управления работой гидроприводов существенно отличается от оборудования и аппаратуры пневмоприводов. Область применения гидравлических приводов ограничивается либо наличием гидрофицированных станков, оснащенных собственной насосной станцией, либо наличием отдельных гидроустановок, действующих от самостоятельного двигателя.

В зависимости от назначения и мощности гидропривод может обслуживать одно приспособление, группу из трех – пяти приспособлений или группу из 25…35 приспособлений, установленных на различных станках.

Гидроцилиндры конструктивно выполняются такими же, как и пневмоцилиндры. Гидрораспределители применяют двух типов: ручного или педального. Они имеют два положения, соответствующие зажиму и откреплению заготовки. Гидроцилиндры, чаще всего, применяют встраиваемые со стандартизованным внутренним диаметром: 40, 50, 60, 75, и 100 мм.

Гидравлический привод состоит из силового гидравлического цилиндра, насоса, бака, трубопроводов, аппаратуры управления и регулирования. Гидроцилиндры бывают одностороннего и двухстороннего действия. В зажимных устройствах одностороннего действия возврат поршня в исходное положение осуществляется пружиной. Благодаря использованию более высокого давления жидкости по сравнению с пневмоприводом (до 6,0 МПа и выше, то есть до 60 кгс/см2 и выше) при тех же развиваемых усилиях гидроцилиндр имеет меньшие габариты и вес; масло обеспечивает смазку трущихся частей.

Недостатки гидроприводов:

сложность гидроустановки и необходимость в дополнительной площади для ее размещения;

большая стоимость.

Гидравлические приводы бывают с одним и двумя насосами (рис.4.3).

| ● |

| М |

| ● |

| М |

б

а

Рис.4.3. Схемы гидроприводов с одним насосом (а) и двумя насосами (б)

В схемах с одним масляным насосом (рис. 4.3,а) масло от насоса 4 направляется золотником управления 2 в одну из полостей гидроцилиндра 1. Когда передается к зажимным элементам не самотормозящимся, масло должно подаваться в систему под рабочим давлением в течении всего времени работы механизма зажима и почти весь расход масла (за исключением утечек) должен проходить через переливной клапан 3, настроенный на рабочее давление, что вызывает нагрев масла и непроизводительные затраты энергии. Поэтому такую схему целесообразно применять в случаях, когда применяют самотормозящиеся зажимные устройства и насос после зажима может отключаться.

Для уменьшения затрат мощности выполняют привод с двумя насосами (рис. 4.3, б): 5 – низкого давления и большой производительности и 4 – высокого давления и малой производительности. При холостом ходе масло поступает в цилиндр 1 одновременно от обоих насосов. После замыкания механизма (упора зажимного элемента в деталях) давления в системе увеличивается, и напорный золотник 6 отключает насос низкого давления. В дальнейшем будет уже работать только насос высокого давления.

Иногда выполняют привод с одним насосом низкого давления в сочетании с мультипликатором 7. При повышении давления в системе специальный напорный золотник 8 включает мультипликатор, который благодаря разности площадей поршня и штока-плунжера повышает давления в цилиндре; обратный клапан 9 отключает часть системы с низким давлением. Такое устройство (рис. 4.4, а) может быть использовано при самотормозящихся зажимных устройствах.

| М |

| ● |

| ● |

| М |

б

а

Рис. 4.4. Схемы гидроприводов с одним насосом и мультипликатором (а)

и одним насосом с регулятором производительности (б)

При применении таких приводов для не самотормозящихся зажимных устройств их используют только для кратковременного зажима. В противном случае мультипликатор компенсирует большие объемные потери масла и его габаритные размеры при этом сильно возрастут.

Применяют также привод с насосом 10 (рис. 4.4, б) автоматически регулирующим производительность по давлению. При увеличении давления в системе цилиндр управления 11 уменьшает производительность насоса до величины, необходимой для компенсации объемных утечек.

Перспективным является привод с одним насосом высокого давления, но малой производительности (рис. 4.5, а) в сочетании с гидроаккумуляторами 13. При зажиме заготовки масло подается одновременно аккумуляторам и насосам. После зажима насос через клапанную пробку 12 пополняет аккумулятор.

Производительность насоса должна обеспечить зарядку аккумулятора за время закрепления – выполнения рабочих операций. Такую схему применяют при сравнительно небольшом времени закрепления.

| |

| М |

| ● |

| ● |

| ● |

| М |

б

а

Рис. 4.5. Схемы гидроприводов с одним насосом и гидроаккумулятором (а)

и с насосом и аккумулятором (б)

При большой продолжительности выполнения рабочих операций выполняют более сложную схему с гидроаккумулятором (рис. 4.5, б). Насос 4 высокого давления и большой производительности подает масло через обратный клапан 9, золотник 2 с электроуправлением в гидроцилиндр 1 и гидроаккумулятор 13. Когда давление в гидросистеме достигнет максимального значения, на которое настроен предохранительный клапан, встроенный в золотник 14, реле давления 15 с помощью золотника 14 переключает поток масла от насоса на слив. Тогда давление в системе поддерживается аккумулятором. При падении давления до минимального рабочего срабатывает реле давления 16, переключающее золотник 14, вследствие чего насос снова нагнетает масло в систему и заряжает аккумулятор.

4.3 Пневмогидравлический привод зажимного устройства

В случаях, когда требуется большое усилие закрепления обрабатываемой заготовки, и в первую очередь, в условиях крупносерийного или массового производств применяют пневмогидравлические приводы (усилители) зажимных устройств приспособлений. Они сочетают в себе пневматический и гидравлический приводы в одной конструкции. Принципиальная схема такого привода усилителя показана на рис. 4.6.

| D |

| d |

| Pм |

| D1 |

| Q1 |

| Рв |

| Воздух из сети |

| Q1 |

| d1 |

| Q |

Рис. 4.6. Схема пневмогидроусилителя

Работа такого привода (усилителя) происходит следующим образом. Сжатый воздух подается в бесштоковую полость 3 пневмоцилиндра 2. Поршень 4 со штоком 5 перемещается влево. Шток 5 давит на гидравлическую жидкость (масло), которое перемещает поршень 6 в гидроцилиндре 1.К поршню прикреплен шток 7, который при движении создает необходимое усилие закрепления Q обрабатываемой заготовки 10. При откреплении детали поршни 4 и 6 вместе со штоками возвращаются в исходное положение пружинами 8 и 9.

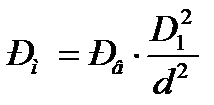

Отношение i = Рм/Рв = D12/d2 , является коэффициентом усиления давления. Обычно принимают i = 16 … 21.

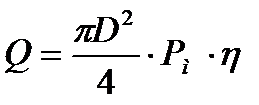

Сила на штоке рабочего гидроцилиндра равна

. (4.14)

. (4.14)

Из уравнения коэффициента усиления i, Величина Рм равна

. (4.15)

. (4.15)

Подставим уравнение (4.15) в уравнение (4.14) получим формулу для расчета необходимого усилия закрепления

, (4.16)

, (4.16)

где Рм – давление рабочей жидкости (масла) в гидроцилиндре; Рв – давление воздуха в пневмоцилиндре; D1, D – соответственно диаметры поршней пневмо- и гидроцилиндров; d – диаметр штока поршня пневмоцилиндра; η – коэффициент полезного действия (обычно η = 0,8 … 0,85).

Таким образом, пневмогидравлические приводы (усилители) сочетая в себе простоту конструкции пневматических приводов и преимущества гидравлических приводов, обеспечивают быстроту перемещения зажимных устройств, небольшие габариты конструкций приспособлений с возможностью создания больших сил закрепления. Используются пневмогидравлические усилители в одно-, многоместных и многопозиционных приспособлениях в условиях серийного производства.

4.4 Электромеханический привод

Электромеханические зажимные устройства (ЭМЗУ) состоят из электродвигателя, передаточного механизма, зажимных элементов. Обычно в ЭМЗУ применяют асинхронные электродвигатели с короткозамкнутым ротором нормального исполнения с повышенным скольжением или повышенным пусковым моментом. Электродвигатель работает кратковременно только при зажиме или отжиме, поэтому в ЭМЗУ всегда имеется самотормозящая передача для фиксирования состояния системы после зажима и отключения двигателя.

По принципу действия привода ЭМЗУ делят на два вида: квазистатические и динамические (рис. 4.7).

В квазистатических ЭМЗУ (рис. 4.7, а) сила закрепления создается за счет электромагнитного момента двигателя. Величина этой силы определяется настройкой динамометрических упругих элементов, в частности муфты предельного момента, расположенной в кинематической цепи. Момент, развиваемый двигателем при зажиме, всегда меньше его критического (максимального) момента.

| М |

| х |

| х |

| М |

| х |

| х |

а

б

Рис. 4.7. Схемы электромеханических приводов: квазистатического

действия (а) и динамического действия (б)

Двигатель 1 через разгонную муфту 2, передаточный механизм 3, включающий упругий приводной вал 7 и самотормозящую передачу 8, перемещает зажимной элемент 9, который при закреплении прижимает деталь 10 к неподвижной опоре 11 и создает натяжение всех звеньев системы. После окончания процесса закрепления и отключения двигателя, деталь 10 удерживается в закрепленном состоянии силами натяжения упругих звеньев участка системы от опоры 11 до самотормозящей передачи 8. Оба диска разгонной муфты 2 на больших дугах наружной поверхности имеют по одному выступу, благодаря которым пуск двигателя и почти целый оборот его вала не испытывает нагрузки до момента встречи выступов.

В схеме квазистатическогодействия сила закрепления определяется силой натяжения упругого звена 4 муфты предельного момента 5. При достижении требуемой силы закрепления перемещение одной из частей муфты 5 воздействует на выключатель 6, который отключает двигатель.

В схеме динамического действия в зависимости от ее параметров общее число последовательных этапов процесса закрепления может быть различным и достигать шести. Но во всех случаях при закреплении первые два этапа, при которых момент закрепления возрастает, осуществляются одинаково. Первый этап соответствует времени от момента начала закрепления (соприкосновения зажимного элемента с деталью) до момента отключения двигателя и остановки ротора в положении, соответствующим максимальной деформации элементов механизма. В конце второго этапа закрепление осуществлено и деталь удерживается самотормозящей передачей. Последующие этапы соответствуют движению элементов системы под действием сил энергии и упругости до их остановки.

В динамических ЭМЗУ (рис. 4.7, б) сила зажима создается как за счет электромагнитного момента двигателя, так и за счет кинетической энергии вращающихся частей, за вычетом потерь на трение. Отключение двигателя происходит после достижения требуемой силы закрепления, которая определяется по силе тока в цепи двигателя с помощью реле или по величине соответствующей деформации упругого звена механизма, вызывающей срабатывание электроаппаратуры. ЭЗМУ динамического действия работает следующим образом.

Двигатель 1 через разгонную муфту 2, передаточный механизм, включающий упругий приводной вал 7 и самотормозящую передачу 8, перемещает зажимной элемент 9, который при закреплении прижимает деталь 10 к неподвижной опоре 11 и создает натяжение всех звеньев системы. После окончания закрепления и отключения двигателя деталь 10 удерживается в зажатом состоянии силами натяжения упругих звеньев участка системы, от опоры 11 до самотормозящей передачи 8. Оба диска разгонной муфты 2 на больших дугах наружной поверхности имеют по одному выступу, благодаря которым пуск двигателя и почти целый оборот его вала происходят без нагрузки до момента встречи выступов.

Момент закрепления, соответствующий окончанию второго этапа определяется по формуле

, (4.17)

, (4.17)

где Мн – номинальный крутящий (вращающий) момент двигателя; Кп – коэффициент перегрузки (Кп =1.2 … 1,5); Кд – коэффициент динамичности.

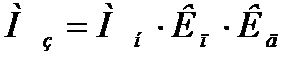

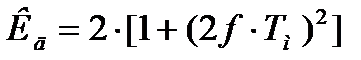

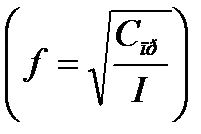

Коэффикиен динамичности определяется по формуле

, (4.18)

, (4.18)

где Тм – механическая постоянная времени (Тм = v · ω0 · I);

f – частота свободных колебаний механизма  ;

;

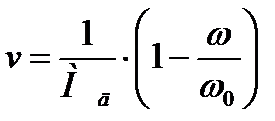

v – коэффициент крутизны лижаризованной характеристики двигателя и определяется по формуле

, (4.19)

, (4.19)

где Мд – электромагнитный момент двигателя; ω – угловая скорость вала двигателя; ω0 – синхронная угловая скорость; I – момент инерции ротора двигателя и связанных с ним вращающихся частей; Спр – приведенная к валу двигателя жесткость системы механизма; Кд = 6 … 10.

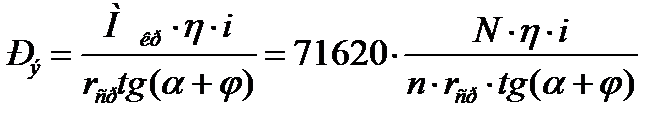

При закреплении деталей зажимными устройствами с электромеханическими приводами тяговая сила зависит от крутящего момента, развиваемого электродвигателем, и определяется из уравнения

, (4.20)

, (4.20)

где Мкр – крутящий момент на валу электродвигателя; N – мощность электродвигателя; n – частота вращения электродвигателя; i – передаточное отношение редуктора.

Прочностные расчеты элементов приспособлений, с целью определения их размеров, проводятся на основе известных теорий сопротивления материалов и деталей машин.

| <== предыдущая страница | | | следующая страница ==> |

| Преобразовывая уравнение (3.22) получим | | | Для зажимных устройств приспособлений |

Дата добавления: 2014-10-14; просмотров: 1019; Нарушение авторских прав

Мы поможем в написании ваших работ!