Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Накатывание ротационным инструментом

Шлифовальные операции

Протяжные операции

В с/х машиностроение протягивание применяется редко для изготовления валов, а в техпроцессе изготовления втулок является часто основным, а иногда даже единственным способом обработки. Протягиванием обрабатываются:

1. отверстия

2. шпоночные пазы

3. внутренние шлицевые поверхности (иногда и наружные шлицевые поверхности)

Протягивание отверстий – наиболее производительный способ, с высокой точностью и чистотой обрабатываемых поверхностей. Протягивание отверстий выполняется на горизонтально-протяжных (модели 7510, 7520,7530 и др.) и вертикально-протяжных (7705, 77108, 77208) станках. В процессе протягивания деталь ничем не крепится, она самоустанавливается в радиальном направлении по протяжке и усилием резания прижимается к планшайбе станка. Протягивание шпоночных пазов является единственным способом их получения в крупносерийном и массовом производстве. Долбление применяется лишь в единичном и мелкосерийном производстве. Протягивание шлицевых отверстий выполняется специальными шлицевыми протяжками.

Шлифование необходимо для получения высокой точности и чистоты обработки поверхностей деталей, применяется для чистовой обработки закаленных до высокой твердости поверхностей втулок после их термообработки.

Шлифование наружных поверхностей втулокосуществляется шлифованием:

- круглым

- бесцентровым

Шлифование производится на круглошлифовальных станках

Втулки при шлифовании устанавливаются :

- либо в патроне

- чаще всего на оправках (как при токарной обработке).

Шлифование внутренних поверхностей:

1.шлифование закрепленной детали в патроне станка и получающей принудительное вращение

2. бесцентровое шлифование

3. шлифование с планетарным движением шпинделя станка.

Шлифование по первому методу выполняется на внутришлифовальных станках.

Деталь закрепляется в патроне и медленно вращается. Быстро вращается шлифовальный круг, установленный на консольной оправке, получает возвратно-поступательное движение с подачей 0,25-0,75 ширины круга за один оборот детали. При обработке глухих отверстий обработка может вестись без возвратно-поступательного движения круга, одной его радиальной подачей. Процесс шлифования на шлифовальных станках, благодаря, применению различного рода устройств для измерения размеров обрабатываемой детали на ходу, легко автоматизируется

.

Инструменты, деформирующие элементы которых взаимодействуют с обрабатываемой деталью в условиях трения качения, относятся к ротационным инструментам. Применяются при отделочных, калибрующих и упрочняющих обработках внутренних и наружных цилиндрических и плоских поверхностей, конических, шаровых, фасонных и плоских поверхностей, резьб, зубчатых колес, червяков, галтелей, коленчатых валов.

Упрочнение поверхностного слоя металла изготовляемых деталей пластическим деформированием – один из наиболее простых и эффективных технологических путей повышения работоспособности и надежности изделий машиностроения. Повышается твердость и прочность поверхностного слоя, формируются благоприятные остаточные напряжения, уменьшается параметр шероховатости Ra, увеличиваются радиусы закругления вершин, относительная опорная длина профиля и т. п.

Наиболее широко применяют способы обкатывания и раскатывания шариковыми и роликовыми обкатками наружных и внутренних цилиндрических, плоских и фасонных поверхностей. Цилиндрические наружные, внутренние, фасонные поверхности обрабатываются, как правило, на токарных, револьверных, сверлильных и других станках; плоские поверхности – на строгальных, фрезерных станках.

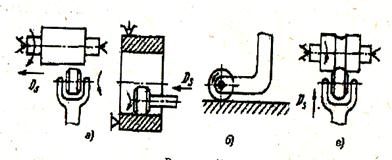

Способы обкатывания поверхностей роликам

Рисунок 11.1 – Схемы обкатывания поверхностей роликами

В зависимости от назначения (отделочные, упрочняющие или отделочно-упрочняющие) режим обработки будет различным. Особенно это относится к усилию деформирования, т. к. путем изменения его величины можно в значительной степени управлять процессом накатывания, обеспечивая заданные свойства поверхности.

При работе ротационным инструментом на сглаживающих режимах, твердость увеличивается на 15-25%, а при обработке на упрочняющих режимах на 80-120%.

На величину остаточных напряжений влияют геометрические параметры и размеры деформирующих элементов, их количество, режим обработки. Остаточные напряжения при обкатывании многошариковым инструментом в 1,5 раза выше, чем при обработке роликовым.

Накатывание различных поверхностей шариковым и роликовым инструментом улучшает эксплуатационные свойства деталей машин, повышает износостойкость по сравнению с тонким шлифованием, хонингованием, суперфинишированием, полированием.

Период приработки поверхностей в 5-20 раз меньше по сравнению с поверхностями, обработанными абразивным инструментом.

Накатывание и раскатывание сырых и закаленных сталей повышает контактную усталостную прочность деталей типа колец, подшипников качения, обгонных роликовых муфт, крестовин карданных валов.

| <== предыдущая страница | | | следующая страница ==> |

| Токарная обработка втулок | | | Доронование |

Дата добавления: 2014-03-11; просмотров: 451; Нарушение авторских прав

Мы поможем в написании ваших работ!