Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Вступление

|

Читайте также: |

Как легко заметить, основной упор в государственной политике по управлению риском делается на осуществление различных предупредительных организационно-технических мероприятий, а также мер, позволяющих ограничить меры ущерба при наступлении чрезвычайных ситуаций.

Меры по снижению риска должны включать:

− соблюдение требований безопасности при разработке проектной документации и строительстве объекта;

− использование безопасных материалов и технологий при эксплуатации производственного объекта;

− использование эффективных систем контроля за технологическими процессами на объекте;

− соблюдение правил эксплуатации;

− специальное обучение и переподготовка персонала производственного объекта и др.

К мероприятиям по ограничению размеров ущерба относятся:

− создание систем оповещения персонала и населения о чрезвычайных ситуациях;

− разработка различных технических средств, ограничивающих действия поражающих факторов (системы пожаротушения, аварийной вентиляции, заградительных устройств

− и т. д.);

− подготовка средств и мероприятий по защите людей;

− организация оперативного медицинского обеспечения.

2 Коммерческие и снабженчекие риски

2.1 Основные виды рисков

Риск незаключения договора поставки сырья и материалов.

Причины:

отказ традиционных поставщиков от заключения договоров;

неприемлемые для предприятия условия договоров (в том числе цены);

переход традиционных поставщиков на выпуск другой продукции;

невозможность закупки на мировом рынке из-за сложности таможенного законодательства, отсутствия валюты и т. д.

Факторы риска:

чрезмерная концентрация входных материальных потоков на ограниченном количестве поставщиков;

недеверсифицированность поставок;

нестабильность общей социально-экономической ситуации;

принятие поставщиками стратегии «максимальная прибыль сегодня любыми средствами».

Рекомендуемые методы компенсации:

диверсификация производства путем расширения числа готовых к использованию технологий и видов продукции;

диверсификация поставок;

постоянный сбор и актуализация информации о возможных поставщиках, их намерениях, осваиваемых технологиях и социально-экономической ситуации вокруг них;

установление некоммерческих связей с реальными и потенциальными поставщиками;

вертикальная интеграция «вниз» и квазиинтеграция, т. е. объединение отдельных функций управления;

приобретение предприятием акций предприятий-поставщиков; расширение и поддержание личных контактов с поставщиками;

подготовка кредитных линий на случай необходимой предоплаты;

создание страхового резерва исходных продуктов.

Риск срыва заключенных договоров поставки.

Причины:

непредвиденная ситуация у поставщиков;

техническая невозможность производства необходимой для предприятия продукции; невозможность выполнения условий договора;

принятие поставщиком решения о разрыве договора и смене потребителя;

принятие поставщиком решения об изменении условий договора (сроков, цен, объемов, требований к качеству поставляемой продукции);

аварийность на транспорте.

Факторы риска:

общая нестабильность социально-экономической ситуации;

отсутствие традиции обязательности общеправовых и контрактных условий; неравномерность темпов инфляции;

всплески роста цен в отдельных отраслях и регионах;

неравномерность динамики доходов различных слоев населения;

недостаточность средств у предприятия для компенсации повышения цен поставщиком.

Рекомендуемые методы компенсации:

диверсификация поставок;

расширение состава поставщиков;

создание финансовых резервов или организация «горячих» кредитных линий на случай непредвиденных затрат;

прогнозирование динамики цен;

вовлечение традиционных поставщиков в деятельность предприятий путем заключения договоров участия в прибылях или приобретении акций;

создание страховых запасов исходных материалов;

заблаговременная разработка системы функционирования предприятия в условиях поиска альтернативных поставщиков.

Риск невозвращения предоплаты поставщиками.

Причины:

те же, что и в случае невыполнения договоров поставки, а также решения поставщика о временном или окончательном присвоении полученных в качестве предоплаты сумм, невозможность их выплаты данному предприятию по причине использования до срыва договора.

Факторы риска:

кризисная ситуация во взаимозачетах предприятий;

слабость хозяйственного арбитража и законодательной базы, низкая правовая культура управления;

гипертрофированное стремление предприятий к абсолютной минимизации риска (откуда и возникает требование предоплаты);

отсутствие развитой системы страхования хозяйственных и финансовых операций.

Рекомендуемые методы компенсации:

некоммерческая интеграция;

покупка и обмен акциями с поставщиком;

установление неформальных личных отношений с руководством поставщика;

создание региональной системы страхования финансово-хозяйственных сделок и соответствующей системы перестрахования;

привлечение независимых организаций (банков, страховых обществ, фондов) в качестве гарантов сделок;

развитие залоговых сделок.

Риск получения или несвоевременного получения оплаты за реализованную без оплаты продукцию.

Причины:

принятие решения потребителем об использовании предназначенной для оплаты суммы на другие цели;

отсутствие необходимой суммы у потребителя.

Факторы риска:

кризисное состояние взаимных платежей;

неравномерное повышение цен отдельными предприятиями;

низкая правовая культура руководителей;

слабость хозяйственного арбитража.

Рекомендуемые методы компенсации:

наиболее распространенный — предварительная (до получения товара или услуги) оплата;

использование в различных сочетаниях и группировках мер некоммерческой вертикальной и диагональной интеграции, перекрестного владения акциями;

страхование сделок у третьих лиц, залогов и, наконец, средств систематического информирования общественности о предприятиях, традиционно нарушающих (или, наоборот, соблюдающих) условия договоров.

Риск отказа покупателя от полученной им продукции (возврат).

Причины: несоответствие продукции требованиям к ее качеству;

невозможность использования потребителем продукции данного качества; решение потребителями о переключении на другой вид продукции или на другого поставщика.

Факторы риска: нестабильность общей социально-экономической обстановки;

излишняя концентрированность выходных потоков предприятия на малом числе потребителей;

низкая степень культуры и правового сознания руководителей.

Рекомендуемые методы компенсации:

в целом те же, что и при компенсации риска неоплаты.

Дополнительно следует принять меры к созданию барьеров на пути переключения потребителей на другие виды продукции, удовлетворяющие тот же вид потребности, и в особенности — на других поставщиков. В числе этих мер могут быть применены отдельные виды горизонтальной интеграции, т. е. договоры с конкурентами о своеобразном разделении сфер влияния.

Риск неверного прогнозирования ситуации и получения неправильных исходных данных.

Причины:

отсутствие на предприятии необходимых традиций и системы непрерывного прогнозирования рыночной среды;

неумение осуществлять рыночный мониторинг;

отсутствие эффективной методики прогнозирования поведения рыночных субъектов, а также мезо- и макроэкономических факторов.

Факторы риска:

низкий уровень управления предприятием;

отсутствие квалифицированных менеджеров;

недостаточные затраты на НИОКР в области обеспечения и совершенствования управления.

Рекомендуемые методы компенсации:

резкое повышение внимания к стратегическому и перспективному планированию;

создание сквозной системы сбора и анализа исходной информации, прогнозирования и принятия стратегических решений;

выделение средств на эти цели в составе статей распределения прибыли или кредитных средств;

приглашение профессиональных консультантов по маркетингу и управлению;

повышение квалификации административно-управленческого персонала предприятия.

Производственные риски. Риск управления запасами

Выбирается промежуток времени 1 год. Рассматривается модель одиночного склада. Считается, что на складе хранится запас однотипных изделий (однономенклатурный запас). Спрос на эти изделия может быть постоянным или случайным. Пополняться склад может либо периодически (циклическая модель), либо при снижении запасов до некоторого уровня (уровневая модель).

Объем заказа — это количество заказываемых изделий. Уровень повторного заказа — количество изделий на складе, при котором им дается заказ на новые изделия. Время поставки может быть либо мгновенным, либо фиксированным, либо случайным. Штраф за дефицит — это убытки, связанные с отсутствием запаса.

За хранение каждой единицы запаса берется определенная плата Ch, D — годовой спрос на изделия. Стоимость подачи заказа С0 -это накладные расходы, связанные с реализацией заказа (затраты на подготовительно-заготовочные операции, не зависят от объема заказа).

Модель Управления запасами.

· Спрос равномерный и постоянный;

· Время поставки постоянно;

· Отсутствие запасов недопустимо;

· Каждый раз заказывается постоянное количество – оптимальный размер заказа;

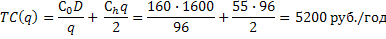

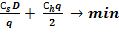

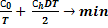

Издержки ТС = подача заказов + хранение =  ,

,

где q- оптимальный размер заказа; q/2- средний объем хранимого заказа

Пример 1. Годовой спрос D=1600 единиц, стоимость подачи заказа С0=160 рублей/заказ, издержки хранения одной единицы Сh=55 рублей в год, время доставки –5 дней, 1 год = 300 рабочих дней. Найти оптимальный размер заказа, издержки, уровень повторного заказа.

За 300 рабочих дней реализуется 1600 единиц, за 5 дней поставки – х единиц. 300/5=1600/х. Отсюда х=1600*5/300=26 единиц. Каждый раз, когда на складе остается 26 единиц, подается заказ на 96 единиц.

Годовой спрос D=1600 единиц, каждый раз заказывается q=96 единиц. Поэтому всего за год будет продано D/q = 1600/96 = 16 заказов. Говорят, что за год пройдет 16 циклов. Расстояние между циклами 1/(D/q)=q/D=96/1600 лет =300*(96/1600)=18 рабочих дней

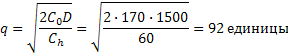

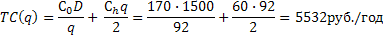

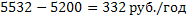

Пример 2. Определить изменение издержек в предыдущем примере 1, если годовой спрос D = 1500 единиц, стоимость подачи заказа С0=170 рублей/заказ, издержки хранения одной единицы Сh=60 рублей в год.

Новый оптимальный размер заказа:

Издержки:

Издержки уменьшились

Модель экономичного размера партии

Технологический процесс может быть организован на основе производства партии продукции: чередование процессов производства и реализации произведенного.

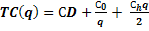

Издержки ТС = стоимость организации технологического процесса + хранение = ,

,

где q – экономичный размер партии;  -стоимость организации производственного цикла (фиксированные издержки производства).

-стоимость организации производственного цикла (фиксированные издержки производства).

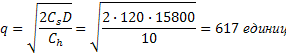

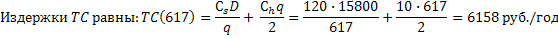

Пример 3. Годовой спрос D=15800 единиц, стоимость организации производственного цикла Сs = 120 рублей, издержки хранения одной единицы Сh=10 рублей в год. Определить экономичный размер партии.

Число циклов за год D/q = 15800/617 =25,6. Расстояние между циклами q/D=0,039 лет = 11,7 дней

Скидка на количество.

Часто, если заказываемое количество товара больше определенного числа, предоставляется скидка. В этом случае снижаются расходы на закупку, но увеличиваются затраты на хранение.

Общие издержки = закупка + издержки , где С – закупочная цена.

, где С – закупочная цена.

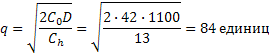

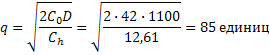

Пример 4. Годовой спрос D =1100 единиц, стоимость подачи заявки заказа С0=42 рублей/заказ, закупочная цена С= 52 руб./единицу, годовая стоимость хранения одной единицы составляет 25% ее цены. Можно получить скидку 3% у поставщиков, если размер заказа будет не меньше 210 единиц (уровень нарушающий цену). Стоит ли воспользоваться скидкой?

Так как годовая стоимость хранения одной единицы составляет 25% ее цены, то Сh=0,25*52=13руб./ единицу.

Находим общие издержки в случае основной модели.

Общие издержки равны:

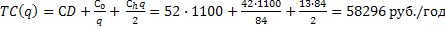

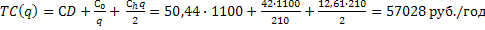

Если воспользоваться скидкой, то новая закупочная цена равна: 0,97*52=50,44 рублей/единицу.

Поэтому Сh=0,25*50,44=12,61руб./ единицу.

В этом случае оптимальный размер заказа равен:

Но скидка предоставляется, если объем заказа  Поэтому положим q=210. Тогда общие издержки равны:

Поэтому положим q=210. Тогда общие издержки равны:

Общие издержки уменьшились. Поэтому следует воспользоваться скидкой, заказывая каждый раз 210 единиц.

Число циклов за год равно D/q = 1100/210 =5,2; а интервал между циклами q/D=210/1100 лет =210/1100*300дней=57,2 дня.

Модель производства партии продукции.

Рассмотрим использование товара по мере его поступления.

Пусть Р – темп производства, D – темп использования. Производится q – единиц продукции, производство прекращаем. Так как начинаем использовать произведенную продукцию сразу же, не дожидаясь остановки производства, то в момент этой остановки на складе будет не q единиц, а меньше.

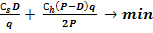

Издержки ТС = стоимость организации технологического процесса + хранение = ,где q – экономичный размер партии.

,где q – экономичный размер партии.

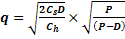

Пример 5. Компания выпускает электрические ножи. Она в среднем может производить 160 ножей в день. Спрос – 50 ножей в день. Годовые издержки хранения  - 10 руб./нож. Стоимость организации производственного цикла

- 10 руб./нож. Стоимость организации производственного цикла  -=110 руб. Найти экономичный размер партии, издержки, число циклов за год, расстояние между циклами. (300 рабочих дней в году)

-=110 руб. Найти экономичный размер партии, издержки, число циклов за год, расстояние между циклами. (300 рабочих дней в году)

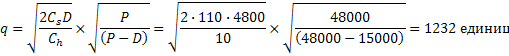

Р= 160 ножей/день = 48000 ножей/год, D=50 ножей в день = 15000 ножей / год

Экономичный размер партии:

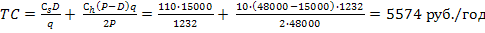

Издержки равны:

Таким образом, производим 1232 ножей, останавливаем производство. Ножи реализуются сразу, не дожидаясь остановки производства. Как только ножи закончатся, тут же запускаем производственный процесс. Число циклов за год равно D/q=15000/1232=12, а интервал между циклами q/D=1232/15000*300=24 дня

Модель планирования дефицита.

Многие предприятия считают, что дефицит всегда дорого обходится, поэтому стараются избежать его возникновения. Возможны два варианта подхода:

- полученная новая продукция не идет на выполнение заявок на товар во время его отсутствия;

- часть полученной новой продукции идет на погашение всех заявок, оставленных во время отсутствия запасов.

S- максимальный размер дефицита (максимально возможное число единиц товара, которое могло бы быть реализовано за время отсутствия в каждом цикле).. При использовании моделей управления запасами расходы из – за дефицита вычислить очень трудно.

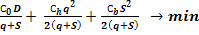

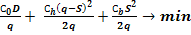

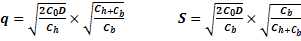

Издержки ТС = подача заказов + хранение + штраф за дефицит = ,

,

Где q- оптимальный размер заказа, S –максимальный размер дефицита,  -годовая стоимость отсутствия единицы продукции в запасе.

-годовая стоимость отсутствия единицы продукции в запасе.

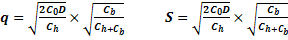

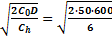

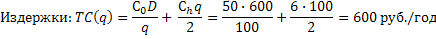

Пример 6. Годовой спрос D=600 единиц, стоимость подачи заказов С0=50 рублей/заказ, издержки хранения одной единицы Сh=6 рублей в год, годовая стоимость отсутствия запасов  =90руб./единицу. Сравнить две модели основную и с дефицитом (заявки не выполняются).

=90руб./единицу. Сравнить две модели основную и с дефицитом (заявки не выполняются).

Основная модель:  =100 единиц

=100 единиц

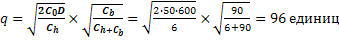

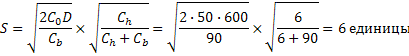

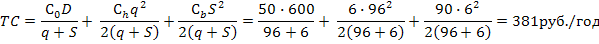

Модель с дефицитом:

Таким образом, в модели с дефицитом годовые издержки меньше.

Случай выполнения заявок

В случае выполнения заявок максимальный уровень запасов будет равен не q, а (q-S).

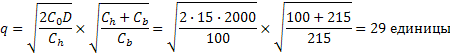

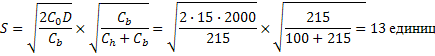

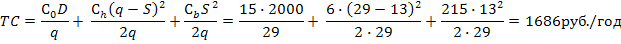

Издержки ТС = подача заявок + хранение + штраф за дефицит = ,

,

Пример 7. Годовой спрос D=2000 единиц, стоимость подачи заказов С0=15 рублей/заказ, издержки хранения одной единицы Сh=100 рублей в год, годовая стоимость отсутствия запасов  =215 руб./единицу. Модель с дефицитом (заявки выполняются). Найти издержки.

=215 руб./единицу. Модель с дефицитом (заявки выполняются). Найти издержки.

Неопределенность и основная модель управления запасами

Основная модель – это заказ постоянного количества единиц в заранее определенные моменты времени, т.е. фиксированный заказ в фиксированное время. На практике спрос часто не является постоянным, поэтому основная модель мало приспособлена для практических нужд. Видоизмени модель, отказавшись от одного из двух заявленных условий.

Случай 1. Фиксированный заказ в случайное время. Как только на складе запасы понизятся до некоторого заданного заранее уровня, подается заказ на фиксированное количество единиц. Это – уровневая система повторного заказа. Данная система позволяет реагировать на колебания спроса и подходит для самых разных категорий запасов, но при большом ассортименте продукции действует с перегрузкой.

Случай 2. Случайный заказ в фиксированное время. Заранее определяем, в какие моменты будут сделаны заказы. Обычно они выбираются с определенной периодичностью. При наступлении этих моментов подаются заказы, объем которых равен разности между заранее выбранным числом и количеством единиц на складе в тот момент. Это - циклическая система повторного заказа. Данная система позволяет добиваться скидок за оптовые закупки, способствует ритмичной работе отдела закупок, но не способна реагировать на колебания спроса. Средний размер запаса при использовании циклической системы повторного заказа больше, чем при использовании уровневой системы повторного заказа.

Уровневая система повторного заказа. Достижение минимальной стоимости

Чтобы учесть непостоянство спроса, вводят резервный запас.

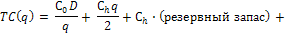

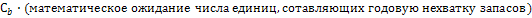

Издержки ТС = подача заявок + хранение основного запаса + хранение резервного запаса + штраф за дефицит.

Сначала считаем, что спрос постоянный. При помощи основной модели находим оптимальный размер заказа q. Именно такое количество мы и будем заказывать каждый раз. Когда заказывать? Оптимальный размер заказа q позволяет вычислить первые два слагаемых в выражении издержек. Как выбрать резервный запас? Чем больше (меньше) резервный запас, тем меньше (больше) штраф за дефицит и тем больше (меньше) стоимость хранения резервного запаса. Методом проб и ошибок должны подобрать резервный запас минимизирующий два последних слагаемых в выражении для издержек.

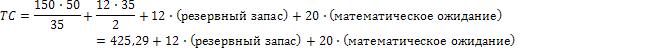

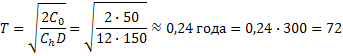

Пример 8. Средний годовой спрос D=150 единиц за 300 рабочих дней, стоимость подачи заказов С0=50 рублей/заказ, издержки хранения одной единицы Сh=12 рублей в год, годовая стоимость отсутствия запасов  =20 руб./единицу. Время поставки 4 дня.

=20 руб./единицу. Время поставки 4 дня.

| Спрос на товар в течение поставки, шт. | Сумма | |||||||

| Частота |

Сколько нужно заказывать и когда, если цель минимизировать общую стоимость запасов?

За время поставки спрос 6 единиц наблюдался 5 раз, спрос 5 единиц наблюдался 5 раз и т.д. Всего было 50 наблюдений. Минимизируем общую стоимость запасов.

Из основной модели оптимальный размер заказа равен:  Таков объем заказа. Когда заказывать?

Таков объем заказа. Когда заказывать?

Издержки TC= подача заказов + хранение основного запаса + хранение резервного запаса + штраф за дефицит =

Надо подобрать резервный, минимизирующий два последних слагаемых.

Число циклов за год D/q=150/35=4,3.

Средний спрос за день 150/300=0,5, время поставки 4 дня. Поэтому средний спрос в течение поставки 4*0,5=2 (если бы получилось дробное число, то его надо округлить до ближайшего меньшего целого числа). Найдем вероятность (относительную частоту) для каждого значения спроса разделим на 50 (общее число наблюдений).

| Спрос на товар в течение поставки, шт. | Сумма | |||||||

| Частота | ||||||||

| Вероятность. | 0,04 | 0,16 | 0,26 | 0,20 | 0,14 | 0,10 | 0,10 |

С помощью основной модели мы учитываем спрос 0,1,2 изделия за время поставки, так как средний спрос в течение поставки равен 2. Чтобы учесть спрос 3,4,5,6 (а свыше 6 спрос во время поставки не наблюдался), необходим резервный запас (соответственно 1,2,3,4). Начнем с наибольшего значения резервного запаса 4. Вычислим сумму двух последних слагаемых в выражении для издержек. После этого каждый раз мы будем понижать резервный запас на 1 и пересчитывать сумму двух последних слагаемых в выражении для издержек. Сначала сумма будет понижаться, а затем возрастать. Смена убывания на возрастание говорит о том, что резервный запас найден. Составим таблицу.

| Резервный запас | Покрытый спрос | Математическое | Стоимость, рублей/год | |||

| ожидание числа нехваток запасов в течение | резервного запаса 12*(резервный запас) | нехватки запасов 20*(мат. ожидание) | общая | |||

| цикла | года | |||||

| 12*4=48 | 48+0=48 | |||||

| 1*0,1=0,1 | 4,3*0,1= =0,43 | 12*3=36 | 20*0,43= =8,6 | 36+8,6= 44,6 | ||

| 2*0,1+ 1*0,1=0,3 | 4,3*0,3= 1,29 | 12*X2=24 | 20*1,29=25,8 | 25,8+24=49,8 |

Таблица заполняется следующим образом.

Второй столбец. Покрытый спрос = резервный запас + 2 (средний спрос за время поставки).

Третий столбец. Если покрытый спрос равен 6, то нехватки запасов не возникает. Если покрытый спрос равен 5, то возникает нехватка в 1 единицу при спросе 6. Вероятность спроса 6 равна 0,1 (см. предыдущую таблицу). Поэтому математическое ожидание нехватки 1*0,1 = 0,1. Если покрытый спрос равен 4, то возникает нехватка 2 при спросе 6 и 1 при спросе 5. Поэтому математическое ожидание нехватки 1*0,1 + 2* 0,1 = 0,3. Это числа для одного цикла.

Число циклов за год — 4,3. Поэтому числа третьего столбца умножим на 4,3 и результаты запишем в четвертом столбце. Числа четвертого столбца умножим на 20 и результаты запишем в шестом столбце.

Числа первого столбца умножаем на 12 и результаты пишем в пятом столбце. Седьмой столбец равен сумме пятого и шестого столбцов.

Итоговая сумма в седьмом столбце сначала понизилась с 48 до 44,6, а затем начала повышаться. Поэтому целесообразно иметь резервный запас равный 3 (покрытый спрос 5) и нет необходимости исследовать резервный запас 1.

Издержки ТС= 424,29 + 12*(резервный запас) + 20*(математическое ожидание) = 424,29 + 44,6 = 468,89 руб./год.

Достижение минимального уровня обслуживания

Задается вероятность нехватки запасов в течение цикла. Тогда минимальный уровень обслуживания = 1 — вероятность нехватки запасов. По уровню обслуживания находим необходимый резервный запас.

Более высокий уровень обслуживания означает более высокий резервный запас. Но издержки на поддержание большого резервного запаса могут быть очень высокими.

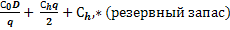

Издержки ТС = подача заказов + хранение основного запаса +мнение резервного запаса

Издержки ТС =

Пример 9.Вернемся к примеру 8

Разрешается 1 нехватка запасов в 5 циклов. Тогда вероятность нехватки запасов в течение цикла равна 1/5 = 0,2.

Минимальный уровень обслуживания равен: 1 — вероятность нехватки запасов = 1 — 0,2 = 0,8.

q = 35 единиц, средний спрос в течение поставки = 2 (см. пример 8). Заполним таблицу.

Порядок заполнения последнего столбца: двигаемся сверху вниз и вычисляем значения по правилу:

Порядок заполнения последнего столбца: двигаемся сверху вниз и вычисляем значения по правилу:

| Спрос | Вероятность | Кумулятивная вероятность |

| 0,04 | 0,04 | |

| 0,16 | 0,20 | |

| 0,26 | 0,46 | |

| 0,20 | 0,66 | |

| 0,14 | 0,80 | |

| 0,10 | 0,90 | |

| 0,10 | 1,00 |

+

+

Для получения числа данной строки 3-го столбца к числу предыдущей строки 3-го столбца прибавляем число данной строки 2-го столбца: 0,04; 0,04 + 0,16 = 0,20; 0,20 + 0,26 = 0,46 и т. д. Это кумулятивная (накопленная) вероятность. Для проверки: последнее число всегда равно 1. Смотрим, куда в последнем столбце попадает наш уровень обслуживания 0,8. Он соответствует спросу 4, то есть резервный запас = 4 — 2 = 2. Каждый раз, когда на складе остаются 4 единицы, надо заказывать 35 единиц. Издержки ТС = 424,29 + 12 *(резервный запас) = 424,29 + 12 * 2 = 448,29 рублей/год.

Циклическая система повторного заказа.

Пусть Т— интервал повторного заказа.

Издержки ТС =

После этого надо задать уровень запасов, который определяет размер подаваемого заказа. Например, если взять за уровень 120 единиц, а на момент подачи заказа на складе 45 единиц, то надо заказывать 120 - 45 = 75 единиц.

Пример 10.Для данных примера 8. найдем интервал повторного заказа.

заказы надо подавать через 72 дня

ДРУГИЕ ВОПРОСЫ УПРАВЛЕНИЯ ЗАПАСАМИ

Целью построенной нами теории была минимизация издержек. Можно было строить теорию с целью максимизации прибыли. Мы считали, что склад был безграничным. Но, скорее всего, надо вводить ограничение на площадь склада.

Запас у нас был однономенклатурным. В реальной жизни запас всегда многономенклатурный. Для упрощения ситуации здесь можно воспользоваться эффектом Парето: 20% товаров контролируют 80% стоимости запасов.

Сокращение номенклатуры продукции может обеспечить существенную экономию средств. Активное сокращение номенклатуры достигается за счет использования стандартных компонентов. Реактивное сокращение номенклатуры осуществляется периодически. Все это позволяет уменьшить расходы на содержание запасов и сократить число поставщиков.

Бывают ситуации (например, плохой урожай зерновых), когда предприятию требуется максимально увеличить свои запасы. Иногда расходы на поддержание запасов сырья могут оказаться гораздо ниже затрат на закупку из-за роста цен на сырье. В таких случаях не следует слепо полагаться на формулы, а необходимо воспользоваться и опытом специалистов, отвечающих за снабжение предприятия.

Построенные модели — очень упрощенные. Если мы хотим рассмотреть более сложные ситуации, то следует воспользоваться имитационным моделированием.

[1] Современное управление. Энциклопедический справочник. Том второй.:"Издацентр",1997, с разд. 8.

[2] Смирнов Е.Л. Справочное пособие по НОТ.- М.: Экономика, 1986, с. 177.

[3] Там же, с.14.

[4] Производство на заказ может применяться и в условиях дефицита, когда производится сложная и дорогая продукция. В этих условиях целесообразно подождать, пока потребитель точно не изложит свои требования. Например, строить суда или электротурбины на склад не принято. Рельсы же или арматурную сталь производят на склад. То же самое характерно и для продукции, которая имеет множество модификаций (См.: Янош Корнаи Дефицит.-М.: Наука,1990, с.137).

[5] MRP – material requirement planning

[6] Впервые эта система была опробована в 1972 году на автомобильной фирме “Тайота”. Автор системы Т.Оно использовал принцип “последнего звена”, применяемый в супермаркетах, для промышленного производства. В супермаркетах покупатель является информационным источником необходимого количества, ассортимента и т.д. Импульсом для функционирования всей системы служит спрос, определяемый покупателем.

[7] В литературе есть указание, что фонетически более точным является термин “камбан”. См.,например, Статистические методы повышения качества /Под ред. Хитоси Кумэ.- М.: Финансы и статистика, 1990, с. 274.

[8] Подробнее об этом см.: Неруш Ю.М.Коммерческая логистика /учебник.- М.: ЮНИТИ, 1997, с.141.

[9] Подробнее об этом см.: Логистика:Учеб.пособие / Под ред. Б.А.Аникина.-М.:ИНФРА-М,1997,с.237-246.

[10] Логистика /учебное пособие под ред. Б.А.Аникина.-М.: ИНФРА-М. 1997, с. 254.

Вступление.

| <== предыдущая страница | | | следующая страница ==> |

| Страхование ответственности за причинение вреда третьим лицам и окружающей среде | | | Понятие рынка труда и особенности формирования рынка труда |

Дата добавления: 2014-04-10; просмотров: 811; Нарушение авторских прав

Мы поможем в написании ваших работ!