Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

МЕТОДИЧНІ ВКАЗІВКИ. ОРТОПЕДИЧНА СТОМАТОЛОГІЯ

Целевая установка курса «Детали машин» заключается в том, чтобы исходя из заданных условий работы деталей машины рекомендовать методы, правила и нормы их проектирования, обеспечивающие выбор наиболее рациональных материалов, форм, размеров, степени точности и шероховатости поверхности, а также технических условий изготовления.

Для проектирования деталей машин требуется знание основ проектирования деталей машин, к которым относятся: основные критерии работоспособности, надёжности и расчёта деталей машин, выбор допускаемых напряжений и запасов прочности в машиностроении, стандартизация деталей машин, машиностроительные материалы, шероховатость поверхностей деталей машин, допуски и посадки, технологичность деталей машин.

Значение машин для человеческого общества чрезвычайно велико. Машины освобождают людей от тяжелой физической работы, максимально повышают производительность их труда, способствуют улучшению качества изготовляемой продукции и снижению ее себестоимости. В современной промышленности машиностроению принадлежит ведущая роль, так как на базе машиностроения развиваются все остальные отрасли промышленности, а также строительство и сельское хозяйство.

С увеличением мощности машины повышается и её производительность. Быстроходные машины не только более производительны, но и имеют меньшие габариты, чем тихоходные той же мощности. Чем равномернее ход машины, тем выше качество её работы.

Автоматизация работы машины не только содействуют повышению производительности и улучшению качества работы машины, но и снижает до минимума участие человека в её обслуживании.

Надёжность и долговечность машины зависят главным образом от прочности её деталей и узлов, которая обеспечивается подбором соответствующих материалов и определяем их форм и размеров, исключающих появление преждевременной поломки, недопустимо больших деформаций и поверхностных разрушений. Надёжность и долговечность машины зависит и от равномерности её хода, точности изготовления и сборки узлов и деталей.

Экономичность машины при её эксплуатации зависит от соответствия конструкции машины тем законам, на которых основано её действие, материала и тщательности выполнения узлов и деталей машины, правильности монтажа.

Снижение вредных сопротивлений в машине и, как следствие этого, увеличение коэффициента полезного действия её, а также повышения срока службы деталей и сборочных единиц машины является одним из важнейших требований, предъявляемых к машине.

Увеличение коэффициента полезного действия машины достигается: рациональным выбором её кинематической цепи, назначением наиболее совершенных типов передач, рациональным выбором формы, материалов, обработки и посадки трущихся деталей.

Машина должна быть проста в обслуживании и не требовать частого и сложного ремонта.

При конструировании и изготовлении новых машин экономические показатели должны всегда стоять на одном из первых мест. Стоимость машины определяется затратами на материалы, изготовление и обработку отдельных её деталей.

Огромное значение для удешевления машин при одновременном повышении качества имеет унификация деталей. Широкое внедрение взаимозаменяемости деталей машин значительно облегчает сборку машин и позволяет использовать для их изготовления более передовые методы массового и поточного производства, что даёт большой экономический эффект.

1 Кинематический расчет привода

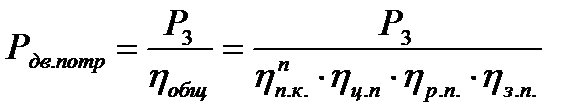

1.1 Определим мощность электродвигателя:

,

,

где Р3 – мощность на лопастном валу, полезная;

ηр.п. – КПД ременной передачи;

ηз.п. – КПД зубчатой передачи;

- КПД подшипников качения;

- КПД подшипников качения;

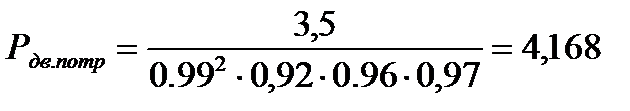

кВт.

кВт.

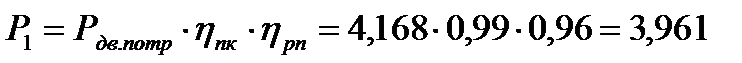

1.2 Определим мощность на первом валу редуктора:

кВт;

кВт;

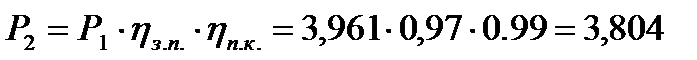

Мощность на втором валу редуктора:

кВт.

кВт.

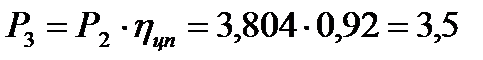

Мощность на валу винта:

кВт.

кВт.

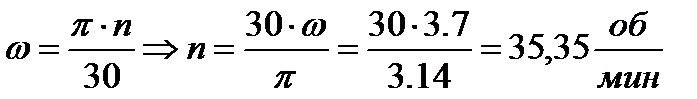

1.3 Определяем обороты из угловой скорости и диаметра барабана

1.4 Ориентировочное определение частоты вращения вала электродвигателя и общего передаточного отношения:

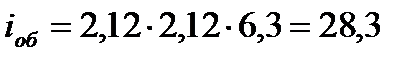

.

.

n1=750мин-1/35,35=21,216

n2=1000мин-1/35,35=28,289

n3=1500 мин-1/35,35=42,433

n4=3000мин-1/35,35=84,866

Стандартная (асинхронная) частота вращения двигателя по ГОСТ в об/мин: 750; 1000; 1500; 3000.

На передаточное число зубчатых передач существует ГОСТ: iз.п=2,8; 3,15; 4,0; 5,0; 6,3; 8,0; 10,0.

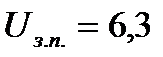

Примем iз.п=6,3 мм.

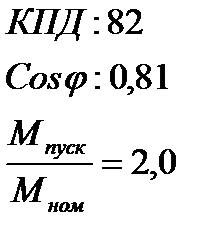

1.5 По потребляемой мощности двигателя Pдв=4,168 кВт и ориентировочной частоте вращения nдв=1000 об/мин (мин-1) принимаем двигатель типа: 4A112MB6У3 мощностью 4кВт

Частота вращения вала под нагрузкой nдв.=950 об/мин

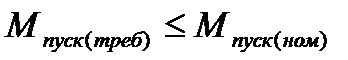

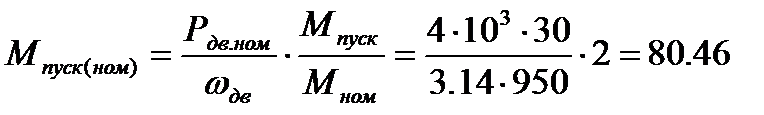

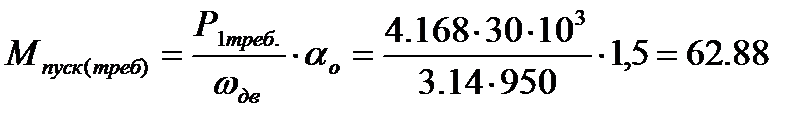

1.6 Проверка двигателя на перегрузку по пусковому моменту:

Н∙м;

Н∙м;

Н∙м.

Н∙м.

62.88<80,46 Условие выполняется.

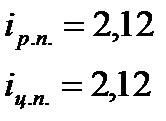

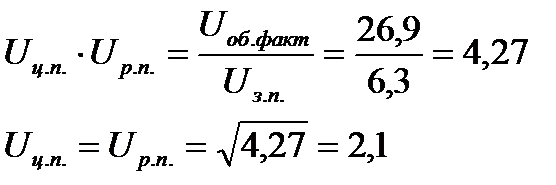

1.7 Определяем фактическое передаточное число привода

;

;

а) Для зубчатой передачи оставляем ранее принятое передаточное число:

б) Для цепной передачи и ременной передачи:

в) Уточненяем Uфакт=2,1*2,1*6,3=27,8

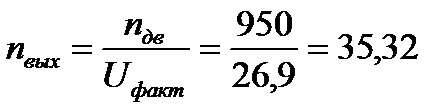

1.8 Уточняем изб. частоту вращения на выходе

об/мин ;

об/мин ;

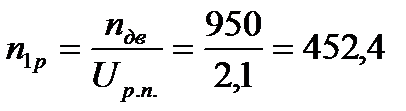

1.9 Определяем частоту вращения первого вала редуктора

об/мин;

об/мин;

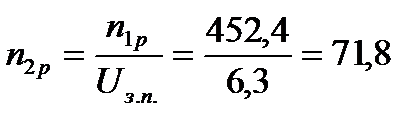

1.10Определяем частоту вращения второго вала редуктора

об/мин;

об/мин;

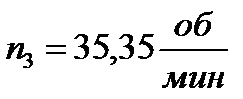

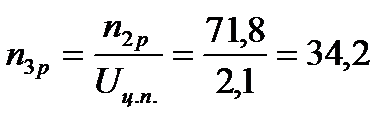

1.11 Определяем частоту вращения третьего вала редуктора

об/мин;

об/мин;

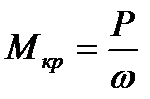

1.12 Определим крутящие моменты на валах привода.

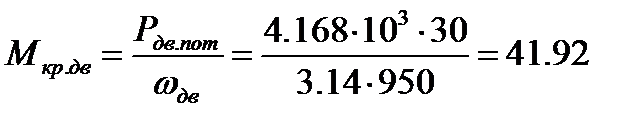

На валу двигателя:

Н∙м.

Н∙м.

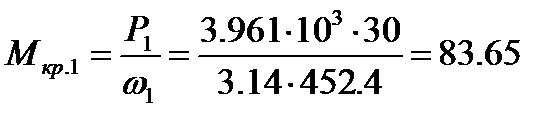

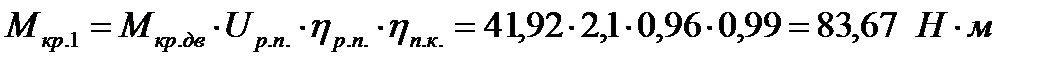

На первом валу редуктора:

Н∙м.

Н∙м.

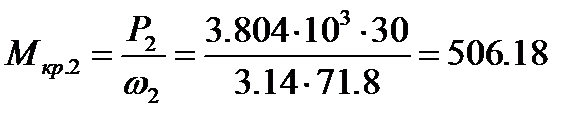

На втором валу редуктора:

Н∙м.

Н∙м.

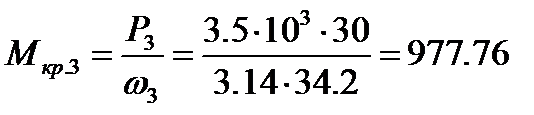

На третьем валу редуктора:

Н∙м.

Н∙м.

1.13 Проверка правильности расчёта моментов

1.14 Результаты расчетов сведем в таблицу 1.1

Таблица 1.1 – Основные параметры

| № вала | Частота вращения n, об/мин | Угловая скорость w, рад/с | Крутящий момент Т, Нм | Мощность P, кВт | Передаточное число | |

| Дв | 99,43 | 41,92 | 4,168 | 2,1 | ||

| 452,4 | 47,35 | 83,65 | 3,961 | |||

| 6,3 | ||||||

| 71,8 | 7,52 | 506,18 | 3,804 | |||

| 2,1 | ||||||

| 34,2 | 3,58 | 977,76 | 3,5 |

На рисунке 1.1 покажем эскиз электродвигателя.

Рисунок 1.1 – Эскиз электродвигателя

Рисунок 1.1 – Эскиз электродвигателя

В таблице 1.2 укажем основные размеры электродвигателя 4А112МВ6У3

Таблица 1.2 – Основные размеры электродвигателя

| Габаритные размеры, мм | Установочные и присоединительные размеры, мм | Масса, кг | ||||||||||||||||||

| l1 | l2 | H | D | l3 | l4 | l5 | l6 | d1 | d2 | d3 | b1 | b2 | b3 | h | h1 | h2 | h3 | h4 | h5 | |

2 РАСЧЕТ КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ

2.1 Данные к расчету

iр.п.=2,1

Мкр.1 =83,65 Н·м

Рдв=4168 Вт

nдв=950 об/мин.

2.2 По величине крутящего момента Мкр.1 = 83,65 Н·м подбирается ремень сечения.

Таблица 2.1 – Основные параметры ремня

| Обозн. | Размеры сечения | А, мм2 | dmin, мм | Применяемость при моменте Мкр.1, Н∙м | |||

| bp | h | b0 | hp | ||||

| А | 11,0 | 2,8 | 11-70 | ||||

| Б | 14,0 | 10,5 | 4,0 | 40-190 | |||

| В | 19,0 | 13,5 | 4,8 | 110-550 | |||

| Г | 27,0 | 6,9 | 450-2000 |

Выбираем сечение Б.

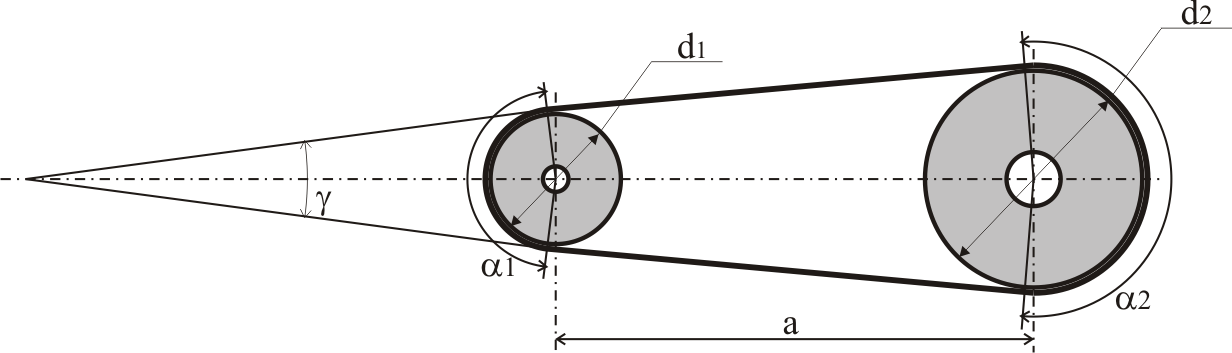

2.3 Диаметры шкивов

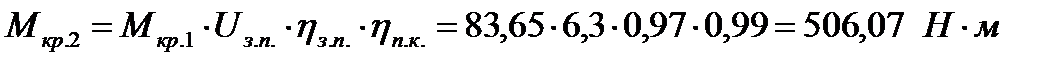

Диаметр малого шкива:

d1=1,15∙125=144 мм

d1=1,25∙200=156 мм

Диаметры шкивов по ГОСТ 17383-73

…63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315, 355, 400, 450, 500, 560, 630, 710, 800…мм

d1=160 мм

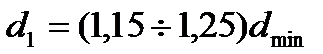

Диаметр большего шкива

,

,

где ε – коэффициенты скольжения, ε=0,01÷0,02

d2=160∙2,1∙(1-0.01)=333 мм

=> d2=355 мм

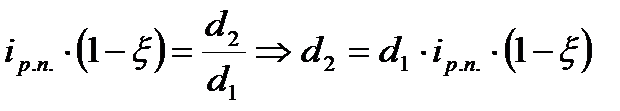

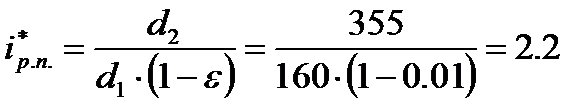

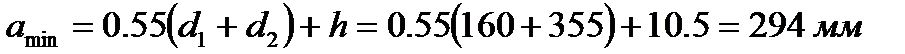

2.4 Расчетное передаточное число при ε=0,01:

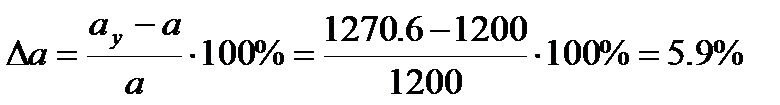

Изменение передаточного числа:

.

.

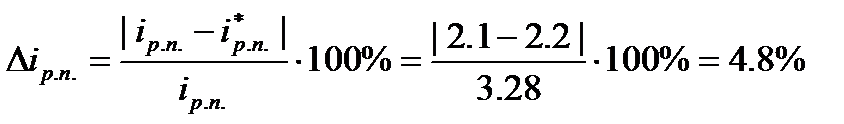

2.5 Скорость ремня, м/с:

.

.

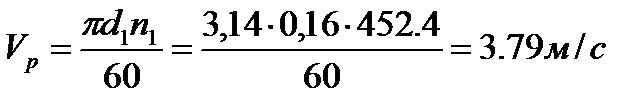

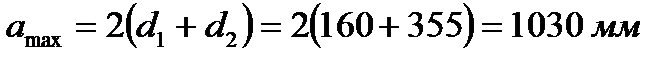

2.6 Межосевое расстояние предварительно:

;

;

.

.

Принимаем а = 700 мм.

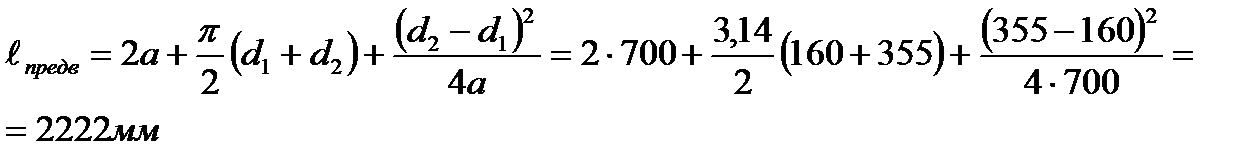

2.6 Расчетная длина ремня:

По ГОСТ 12841-80 выбирается  =4250 мм

=4250 мм

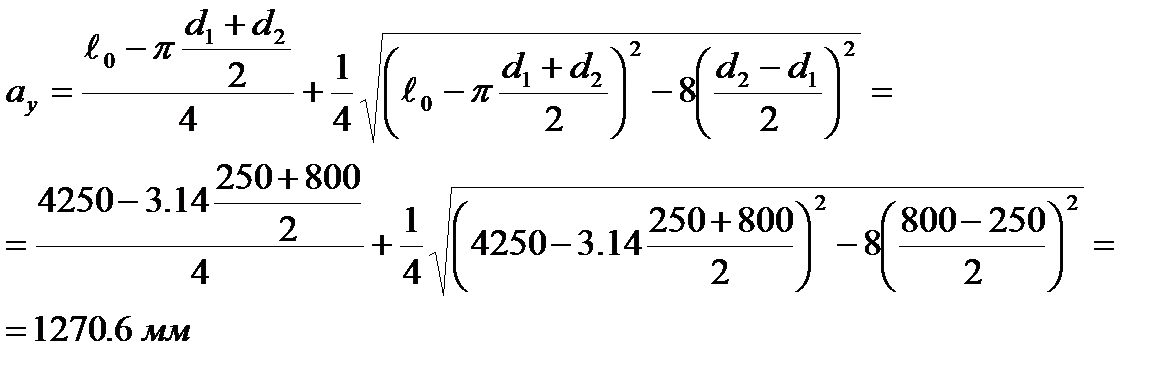

2.7 Уточнение межосевого расстояния:

Допуск на регулирование межосевого расстояния:

.

.

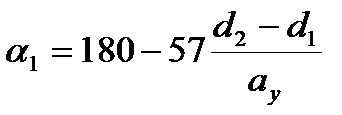

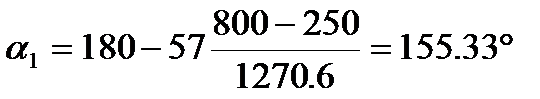

2.8 Угол обхвата малого шкива:

.

.

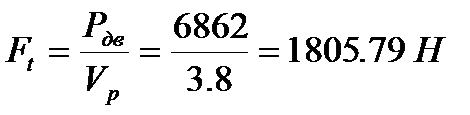

2.9 Окружное усилие:

.

.

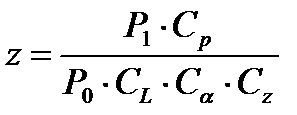

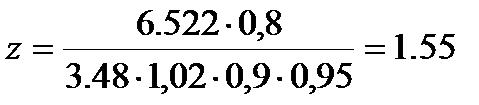

2.10 Число ремней в передаче:

,

,

где Рдв – мощность, передаваемая валом малого шкива;

Р0 – мощность, передаваемая одним клиновым ремнем. Р0=3.48 кВт;

Ср – коэффициент режима работы.

Ленточный конвейер Ср=1,0;

Винтовой конвейер Ср=0,8;

Пластинчатый конвейер Ср=0,9.

CL – коэффициент, учитывающий длину ремня.

CL=1,02

Cα – коэффициент, учитывающий угол обхвата.

Таблица 4 – Зависимость Cα от α

| α | ||||

| Cα | 1,0 | 0,95 | 0.9 | 0,89 |

Так как  , то берем Cα=0,9

, то берем Cα=0,9

Cz – коэффициент, учитывающий число ремней в передаче.

Таблица 5 – Зависимость Cz от z

| z | 2-3 | 4-6 | |

| Cz | 1,0 | 0,95 | 0,9 |

Берем Cz=0,95

Значит число ремней z=2.

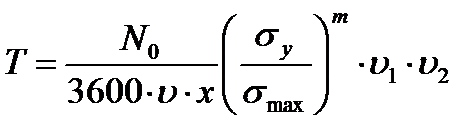

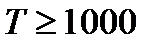

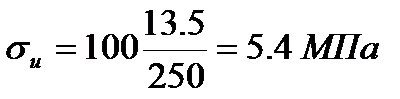

2.11 Долговечность ремня, ч:

часов

часов

N0 – базовое число циклов нагружений. N0=4.7∙106

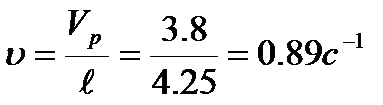

υ – число пробегов ремня,  .

.

x – число шкивов в ременной передаче, x =2;

σу – напряжение в ремне в зависимости от вида ремня, σу=8МПа;

υ1 – коэффициент, учитывающий влияние передаточного числа

Таблица 6 – Зависимость υ от i

| i | 1,26 | 1,41 | |||

| υ | 1,3 | 1,4 | 1,9 | 1,9 |

υ1=1,9

υ2 – коэффициент, учитывающий непостоянство нагрузки

нагрузка постоянная υ2=1;

нагрузка непостоянная υ2=1,8;

m – для клиновых ремней m=8;

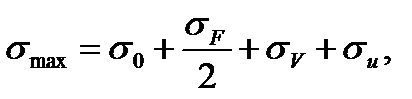

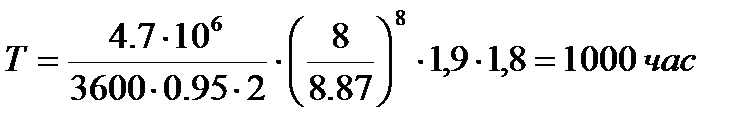

σmax – максимальное напряжение в ветви ремня (ведущей).

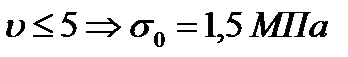

где σ0 – напряжение от предварительного напряжения σ0=1,5 МПа;

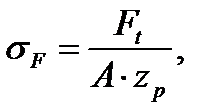

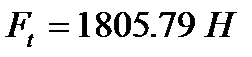

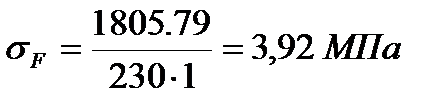

σF – расчетное полезное напряжение,

где Ft – окружная сила,

где А – площадь сечения ремня. А=230; zр – количество ремней в передаче. zр=2

.

.

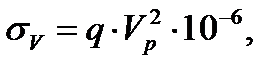

σv – напряжение от центробежных сил.

где q – плотность ремня. q=1100кг/м3; Vр – скорость ремня.

σv=1100∙3.82∙10-6=0,01 МПа.

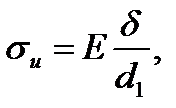

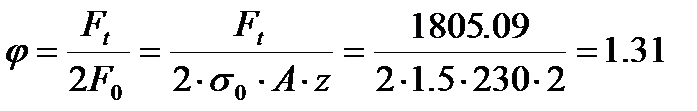

σи – напряжение от изгиба ремня на меньшем шкиве.

где Е – модуль упругости ремня. Е=100…200 МПа

δ – толщина ремня в мм, δ=h=13,5

;

;

σmax=1,5+  +0.01+5.4=8.87 МПа.

+0.01+5.4=8.87 МПа.

.

.

2.12 Коэффициент тяги в зависимости от числа ремней:

.

.

где σ0 – рекомендуемое напряжение в ремне от начального (предварительного) натяжения;

А – площадь поперечного сечения комплекта ремней

Из таблицы А=230 мм2.

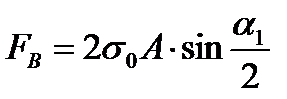

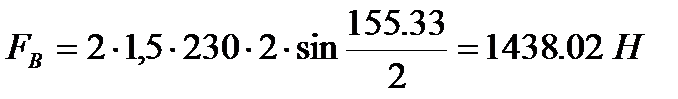

2.13 Сила предварительного натяжения ремней, действующего на валы

,

,

.

.

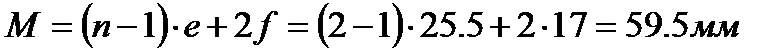

2.14 Ширина шкивов, мм:

.

.

Коэффициенты е, f – из таблицы в зависимости от сечения.

n = 2 – число канавок для ремней.

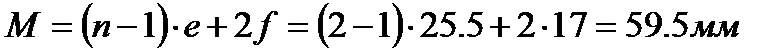

2.15 Эскиз шкива

Таблица 7 – Сечения ремня

| Сечение ремня | bp | h | h0 | f | e | hp |

| А | 11,0 | 8,7 | 3,3 | 10,0 | 15,0 | 2,8 |

| Б | 14,0 | 10,8 | 4,2 | 12,5 | 19,0 | 4,0 |

| В | 19,0 | 14,3 | 5,7 | 17,0 | 25,5 | 4,8 |

1 Внешние диаметры шкивов:

dе=d1,2+2h0 ; dе1=250+11.4=261.4 мм; dе2=800+11.4=811.4 мм.

2 Ширина шкивов:

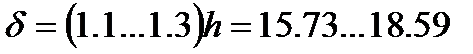

3 Толщина обода чугунных шкивов клиновых передач

мм; примем δ=16 мм

мм; примем δ=16 мм

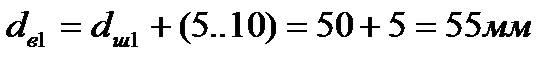

4 Диаметр ступицы: dст=1.65dв

5 Длина ступицы:

lст=(1.2…1.5)dв

6 Толщина диска шкива:

с=(1.2…1.3)δ

7 D0 =d1,2−2δ

8 Dотв1,2=0.5(D01,2+dст1,2)

9 dотв 1,2=0.2(D01,2−dст1,2)

Рисунок 2.1 – Эскиз шкива

3 РАСЧЕТ ПЕРЕДАЧИ КОНИЧЕСКИМИ ЗУБЧАТЫМИ КОЛЕСАМИ

3.1 Данные к расчету:

Мкр.1=419 Н∙м;

Мкр.2=1194,86

n1=735 об/мин;

n2=245 об/мин;

γ1=0.5;

γ2=0.3;

γ3=0.2;

Lh = 5400 ч;

iЗ.П. = 3.

3.2 Выбор материала для колес зубчатой передачи

Твердость материала НВ<350.

Таблица 3.1 – Основные сведения о материалах

| Материал | Термообработка | Твердость, НВ | Предел прочности при растяжении sв, МПа | Предел текучести sт, МПа | Контактные напряжения | Напряжения изгиба | ||

| Базовое число циклов NH lim | Коэф. безо-пасности SH | Базовое число циклов NFo | Коэф. безо-пасности SF | |||||

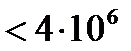

| Шестерня сталь 40х | улуч- шение | 260-280 | 1,5∙107 | 1,1 | 4∙106 | 1,75 | ||

| Колесо сталь 40 | улуч- шение | 192-228 | 107 | 1,1 | 4∙106 | 1,75 |

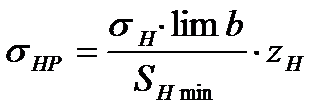

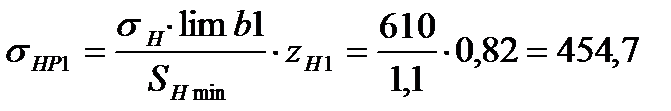

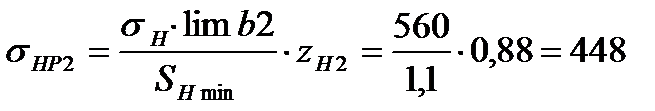

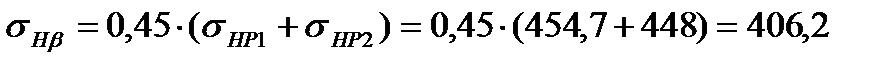

3.3 Допустимые контактные напряжения:

МПа

МПа

МПа

МПа

Для однородной структуры материала

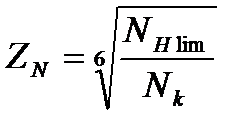

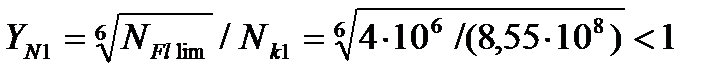

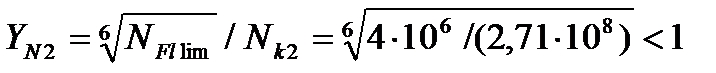

Коэффициент долговечности:

оределим по графику:

оределим по графику:

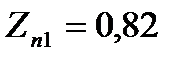

-Для шестерни

-Для колеса

Допустимые контактные напряжения:

-Для шестерни:

МПа

МПа

-Для колеса:

МПа

МПа

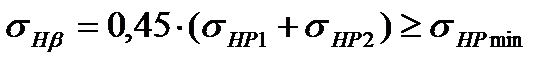

Определяем расчетное допустимое контактное напряжение:

МПа

МПа

Это значение меньше  , поэтому согласно условию:

, поэтому согласно условию:

принимаем:

принимаем:

МПа

МПа

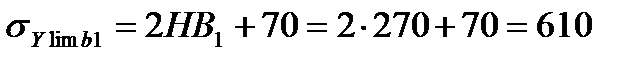

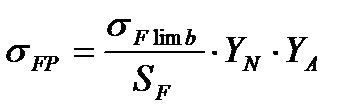

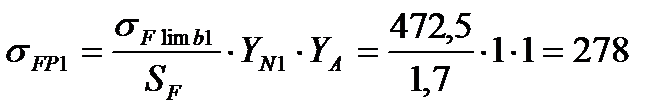

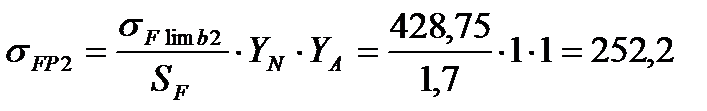

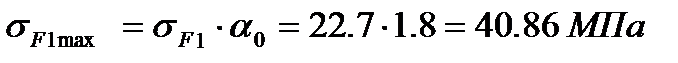

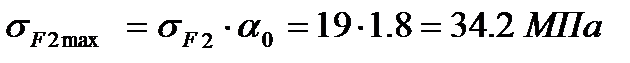

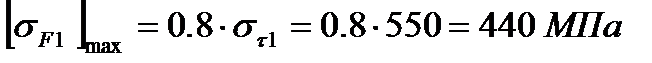

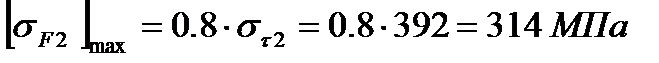

3.4 Допустимое напряжение изгиба:

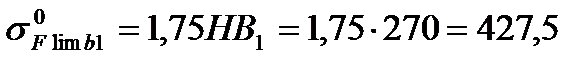

-Для шестерни:

МПа

МПа

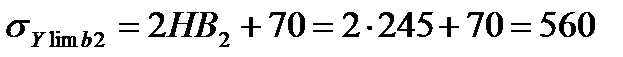

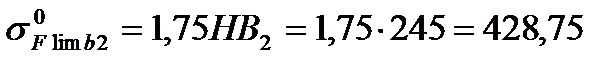

-Для колеса:

МПа

МПа

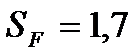

Коэффициент запаса прочности  , коэффициент долговечности при изгибе

, коэффициент долговечности при изгибе  для шестерни.

для шестерни.

Принимаем  ,

,  , при одностороннем приложении нагрузки

, при одностороннем приложении нагрузки  .

.

Допустимые напряжения изгиба:

-Для шестерни:

Мпа

Мпа

-Для колеса:

МПа

МПа

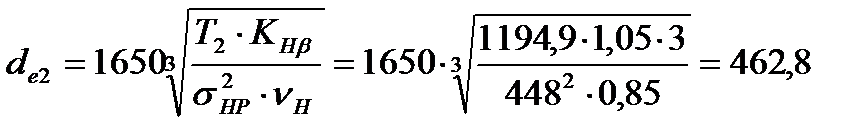

3.5. Определим основные геометрические параметры зубчатой пердачи:

-Внешний делительный диаметр:

ПО ГОСТ 27142-86 принимаем  мм, ширину зубчатого венца

мм, ширину зубчатого венца  мм.

мм.

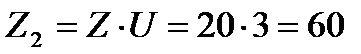

3.6 По рекомендациям  , принимаем

, принимаем  , число зубьев колеса

, число зубьев колеса

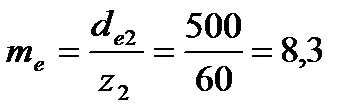

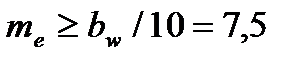

Внешний окружной модуль зубчатых колес:

мм

мм

-условие выполняется

-условие выполняется

Определяем внешнее конусное расстояние:

мм.

мм.

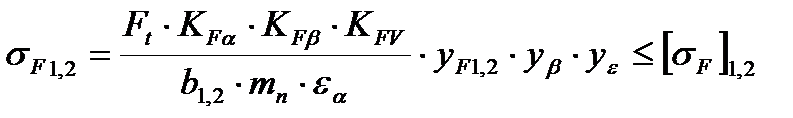

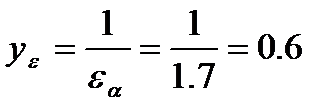

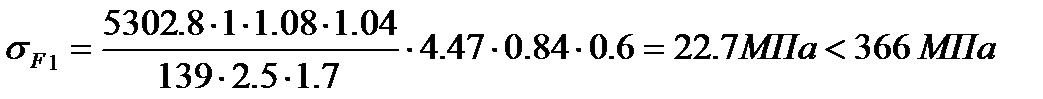

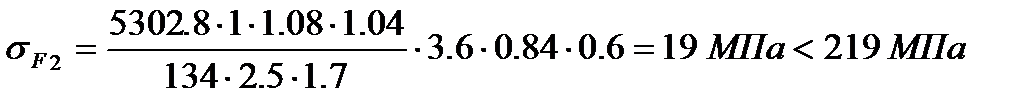

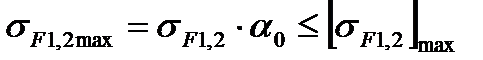

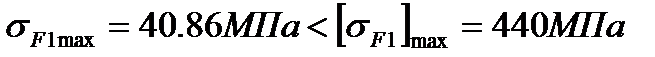

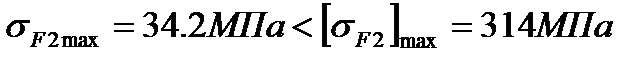

3.11 Проверка выносливости зубьев при изгибе

Ft – окружная сила,

KFa – коэффициент неравномерности распределения нагрузки между зубьями,

KFa = 1;

KFβ – коэффициент неравномерности распределения нагрузки по длине,

KFβ = 1.08;

KFV – коэффициент динамической нагрузки, KFV = 1.04;

– коэффициент, учитывающий форму зуба

– коэффициент, учитывающий форму зуба

– коэффициент, учитывающий угол наклона зуба

– коэффициент, учитывающий угол наклона зуба

,

,

;

;

.

.

– коэффициент, учитывающий перекрытие зубьев

– коэффициент, учитывающий перекрытие зубьев

.

.

;

;

.

.

3.12 Проверка зубьев колес на пластические деформации

;

;

;

;

;

;

.

.

,

,

.

.

Условие выполняется.

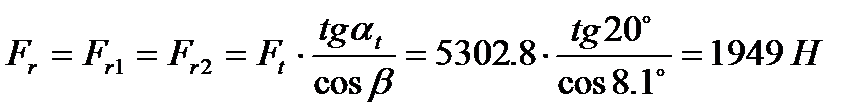

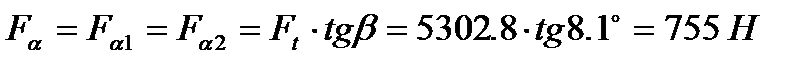

3.13 Силы, действующие в зацеплении зубчатых колес

В косозубых передачах возникают три силы:

a) Ft – окружная сила, Ft = 5302.8 Н

b) Fr – радиальная сила, направлена по касательной окружности

c) Fα – осевая сила

Таблица 3.3 – Основные параметры косозубой передачи

| Межосевое расстояние αW, мм | Диаметры делительных окружностей, мм | Модуль mn, мм | Число зубьев | Передаточное число iз.п. | Ширина зубчатого венца, мм | Угол наклона линии зуба β,° | Силы в зацеплении, Н | |||||

| d1 | d2 | Z1 | Z2 | b1 | b2 | Ft | Fr | Fα | ||||

| 8,3 | 8.1 | 6024б5 | 629,4 | 2100,8 |

3.14 Эскиз зубчатого колеса

1 Делительные диаметры:

d1=166 мм; d2=500 мм.

2 Диаметры вершин зубьев:

da=d+2mn ; da1=166+16=182 мм; da2=500+16=516 мм.

3 Диаметры впадин зубьев:

df=d−2,5mn ; df1=166−20.75 =145.25 мм; df2=500−20.75 =479.6 мм.

4 Ширина колес:

b1=75 мм; b2=75 мм.

5 δ0 =(4…5)mn ≥8…10 мм, δ0 =10…12.5 мм.

6 Диаметр ступицы:

dст =(1.6…1.8)dв

dст2 =1.8  =100 мм.

=100 мм.

dст1 =1.8  =81 мм.

=81 мм.

7 Длина ступицы:

lст =(1.2…1.6)dв

lст =1.2  =55 мм.

=55 мм.

8 D0 =df−2δ0 D02 =208-20=188 мм.

9 dотв. 2=0.2(D02−dст2) dотв. 2=0.2(188-69.3) =23.74 мм.

10 C=(0.2…0.25)в2 C=0.25  =33.75мм.

=33.75мм.

11 Dотв2=0.5(D02+dст2) Dотв2=0.5(188+ 69.3) =59.35 мм.

12 R=(0.5…1)mn мм, . R=1.25…2.5 мм.

Рисунок 3.1 – Эскиз зубчатого колеса

4 ПЕРВАЯ КОМПОНОВКА РЕДУКТОРА. ОРИЕНТИРОВОЧНЫЙ РАСЧЕТ ВАЛОВ ПО КРУЧЕНИЮ

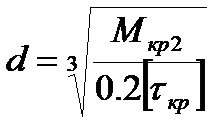

4.1 Определяем диаметры валов

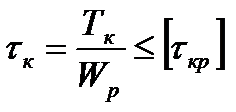

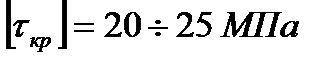

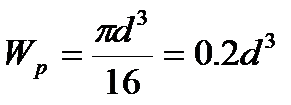

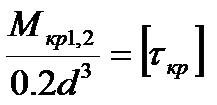

Диаметры валов предварительно определяются из условия прочности на кручение.

для стали 35, 40, 45.

для стали 35, 40, 45.

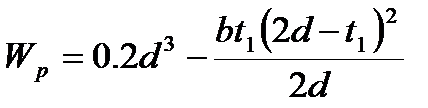

Wp −полярный момент сопротивления

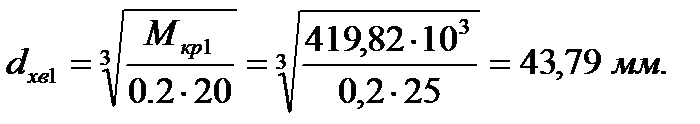

Определяем диаметры хвостовиков валов:

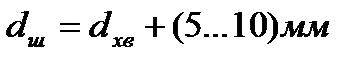

Определяем диаметры шеек валов:

,

,

;

;

.

.

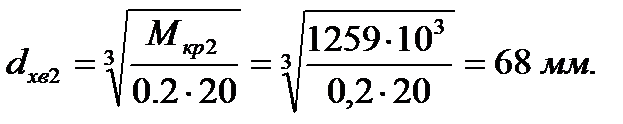

Определяем диаметры валов:

;

;

;

;

4.2 Рассчитаем некоторые элементы конструкции корпуса

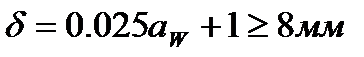

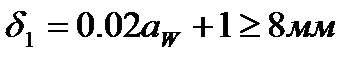

Толщина стенки корпуса и крышки редуктора соответственно:

;

;

Принимаем: для корпуса δ = 8 мм

для крышки δ1 = 8 мм

Толщина верхнего фланца корпуса:

b = 1.5·δ = 1.5·8 = 12 мм

Толщина нижнего пояса крышки корпуса:

b1 = 1.5·δ1 = 1.5·8 = 12 мм

Толщина нижнего пояса корпуса:

без бобышки: Р = 2.35·δ ;

с бобышкой: Р1=1.5· δ.

Минимальный зазор между внутренней стенкой корпуса, наружными и торцевыми поверхностями зубчатой передачи:

х=(1.1…1.2)δ. Принимаем х=9 мм.

Расстояние между дном корпуса и поверхностью колес:

х2 ≥ 4∙х , х2 ≥ 36 мм.

Диаметр фундаментных болтов:

d1 = (0.03…0.036)·аW + 12=15.75…16.5,

принимаем болт М20

Диаметры болтов:

а) у подшипника:

d2 = (0/7…0/75)· d1=11.25…12.4,

принимаем болт М16

б) соединяющих основание корпуса с крышкой по поясу:

d3 = (0/5…0/6)· d1=7.8…9.9

принимаем болт М10

4.4 Подбираем подшипники

При выполнении первой эскизной компоновки валы принимаются (без ступеней). Подшипники выбираются роликовые, средней серии 300 по диаметру вала.

. Для подшипников качения диаметр вала умножается на число оборотов:

- выбирается жидкая смазка

- выбирается жидкая смазка

При  выбирается пластичная смазка (солидол, литол, циатин)

выбирается пластичная смазка (солидол, литол, циатин)

Вал шестерни − 45·339.3=15268.5 мм·об/мин;

Вал колеса − 35·54=1890 мм·об/мин.

Для предотвращения вытекания смазки внутрь корпуса и вымывания пластичного смазочного материала жидким маслом из зоны зацепления устанавливаем мазеудерживающие кольца. Их ширина определяет размер у=8…12 мм.

Предварительно намечаем у=8 мм.

4.5 Расчет крышек подшипника

Компоновку будем проводить по наибольшему подшипнику.

Для подшипника 309 глубина гнезда подшипника l2' =1.5∙B= 37.5 мм.

Толщина фланца ∆ крышки подшипника принимаем примерно равной ∆=20 мм.

Высоту головки болта, соединяющего крышку подшипника с корпусом, примем 0.7d3 = 0.7∙10=7 мм. Устанавливаем зазор между головкой болта и торцом шкива ременной передачи в 6 мм.

Диаметр крышки подшипника D2 =145мм.

Измерением находим расстояния с учетом масштаба М1:2:

- расстояние между осью шестерни и серединой подшипника №309 l1= 98 мм;

- расстояние между осью зубчатого колеса и серединой подшипника №307 l2= 98 мм;

- расстояние между серединой подшипника №309 и серединой B шкива

l3= 96 мм;

- расстояние между осью зубчатого колеса и серединой муфты

l4= (1.6…1.8)dхв2 мм, l4= 1.6∙28.5=45.6 мм. Принимаем l4= 46 мм.

5 РАСЧЕТ ВАЛОВ (ПРИБЛИЖЕННЫЙ) С УЧЕТОМ ДЕЙСТВИЯ КРУТЯЩИХ И ИЗГИБАЮЩИХ МОМЕНТОВ

5.1 Данные для расчета валов

Таблица 5.1 – Параметры, используемые при расчете валов

| Fв | Fвг | Fвв | Угол наклона цепн. пер. | Ft | Fr | Fα |

|

|

| Н | Н | Н | ° | Н | Н | Н | м | м |

| 11208,1 | 9746,2 | 0.0175 | 0.1075 |

.

5.2 Составляем общую схему нагружения валов редуктора

Рисунок 5.1 – Схема нагружения валов редуктора

5.3 Определим силы реакции в опорах, построим эпюры изгибающих и крутящих моментов, выявим наиболее нагруженное сечение.

5.3.1 Построим эпюру для вала шестерни

Расчёт ведём в двух плоскостях:

а) в горизонтальной плоскости.

Рисунок 5.2 – Эпюры нагружения вала шестерни

Рисунок 5.2 – Эпюры нагружения вала шестерни

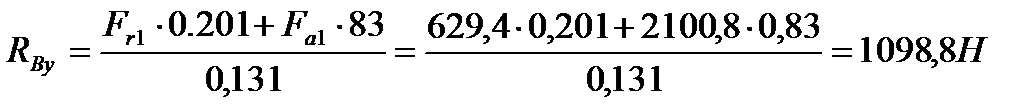

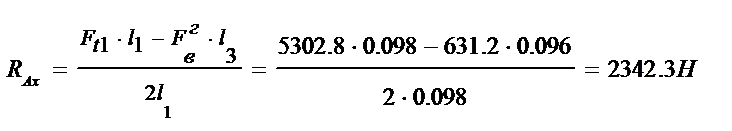

1) Определим реакции в опорах А и В, для чего составим уравнения моментов относительно опор А и В

∑МА = 0

∑МА =

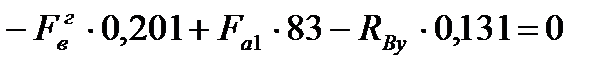

∑МВ = 0

∑МВ =

Проверка: Sy = 0

Sy = Ft1-RAx -RBx+  =5302.8-2342.3-3591.7+631.2=0

=5302.8-2342.3-3591.7+631.2=0

2) Строим эпюру нагружения вала от сил, действующих на вал в горизонтальной плоскости:

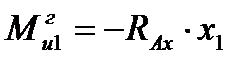

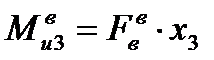

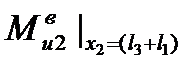

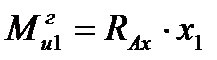

I-I (справа): 0<x1<l1

,

,  =0,

=0,

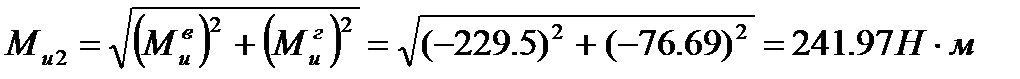

= -2342.3·0.098= -229.5 Н·м.

= -2342.3·0.098= -229.5 Н·м.

III- III (слева): 0<x3<l3

,

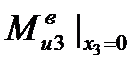

,  =0,

=0,

= 631.2·0.096= 60.6 Н·м.

= 631.2·0.096= 60.6 Н·м.

б) в вертикальной плоскости

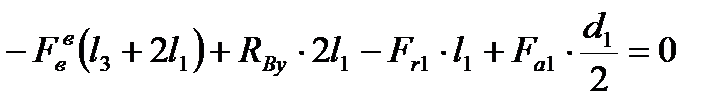

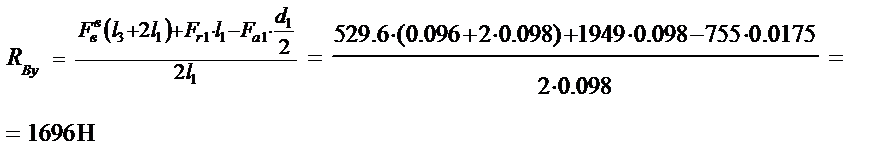

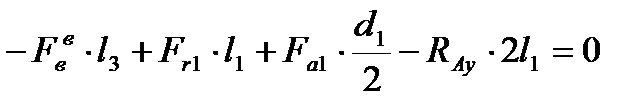

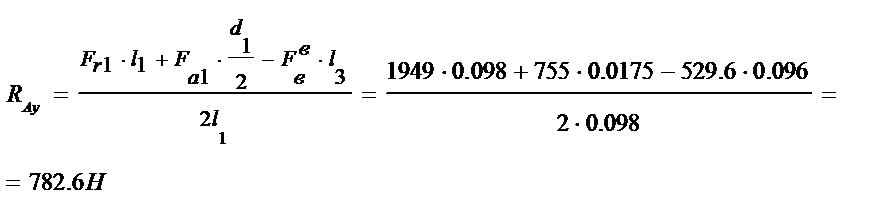

1) Определим реакции в опорах А и В, для чего составим уравнения моментов относительно опор А и В

∑МА = 0

∑МА =

∑МВ = 0

∑МВ =

Проверка: Sy = 0

Sy = Fr1-RAу -RBу+  =1949-782.6-1696+529.6=0

=1949-782.6-1696+529.6=0

2) Строим эпюру нагружения вала от сил, действующих в вертикальной плоскости:

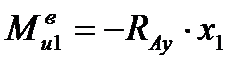

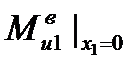

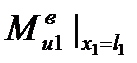

I-I (справа): 0<x1<l1

,

,  =0,

=0,

= -782.6·0.098= -76.69 Н·м.

= -782.6·0.098= -76.69 Н·м.

III- III (слева): 0<x3<l3

,

,  =0,

=0,

= 529.6·0.096= 50.8 Н·м.

= 529.6·0.096= 50.8 Н·м.

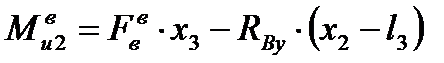

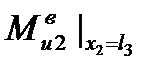

II- II (слева): l3<x2<(l3 + l1)

,

,  =50.8 Н·м,

=50.8 Н·м,

= 529.6·(0.096+0.098) - 1696∙0.098= -63.5 Н·м.

= 529.6·(0.096+0.098) - 1696∙0.098= -63.5 Н·м.

Величина скачка: -63.5+76.69=13.19 Н·м,  Н·м.

Н·м.

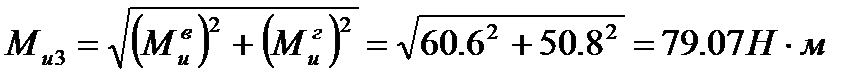

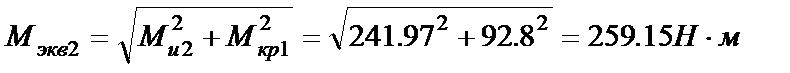

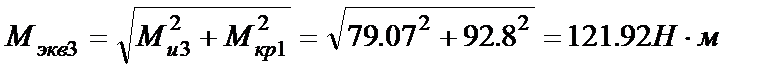

3) Строим эпюру суммарных изгибающих моментов в сечениях вала. Определим суммарный изгибающий момент:

Ми1 = 0, Ми4 = 0,

4) Строим эпюру крутящих моментов

Мкр1 = 92.8 Н∙м.

5) Определим приведенный (эквивалентный) момент:

,

,

Мэкв1 = 0, Мэкв4 = Мкр1 = 92.8 Н∙м,

,

,

.

.

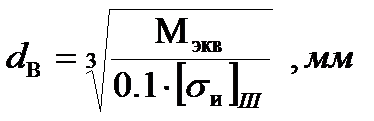

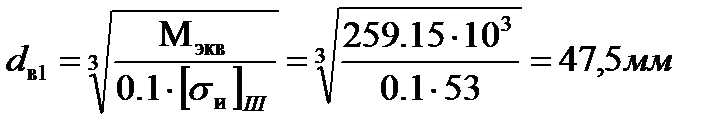

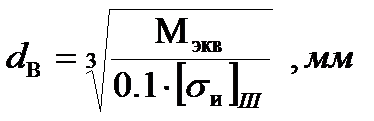

6) Определим диаметр вала в месте наибольшего его нагружения, исходя из условия прочности на изгиб

[σи]III – определяем из соотношения допускаемых напряжений

[σи]III = ([σ]I·1)/3,8 = (0.43· σв·1)/3.8 = 53 МПа

.

.

Учитывая ослабление вала шпоночным пазом, увеличиваем его на 5%.

dв1 = 47,5·1.05 = 48.3 мм

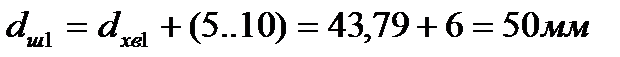

Принимаем dв1 = 45 мм по ГОСТ 6636-69, учитывая ступенчатую конструкцию вала принимаем: dш1 = 50 мм; dхв1 = 45 мм.

5.3.2 Построим эпюру для вала зубчатого колеса

Рисунок 5.3 – Эпюры нагружения вала колеса

Рисунок 5.3 – Эпюры нагружения вала колеса

Данный расчёт проводится аналогично расчёту первого вала.

б) горизонтальная плоскость:

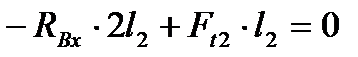

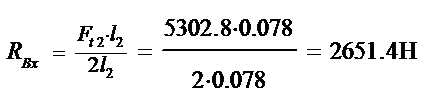

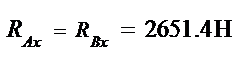

1) Определим реакции в опорах А и В, для чего составим уравнения моментов относительно опор А и В

∑МА = 0

∑МА =

∑МВ = 0

Проверка: Sy = 0

Sy = -Ft2 +RAx +RBx=-5302.8+2651.4+2651.4=0

2) Строим эпюру нагружения вала от сил, действующих на вал в горизонтальной плоскости:

I-I (справа): 0<x1<l2

,

,  =0,

=0,

= 2651.4·0.098= 259.8Н·м.

= 2651.4·0.098= 259.8Н·м.

б) вертикальная плоскость:

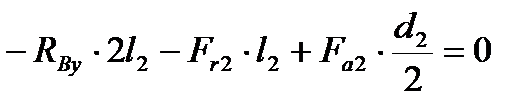

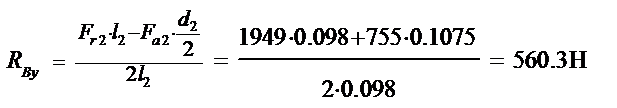

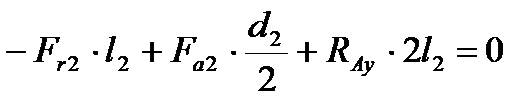

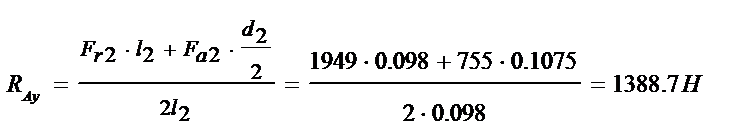

1) Определим реакции опор, построим эпюры нагружения второго вала

∑МА = 0

∑МА =  ,

,

∑МВ = 0

∑МВ =

Проверка: Sy = 0

Sy = -Fr2+RAу +RBу= -1949+1388.7+560.3=0

2) Строим эпюру нагружения вала от сил, действующих в вертикальной плоскости:

II- II (справа): 0<x1<l2

,

,  =0,

=0,

= 560.2·0.098= 54.9 Н·м.

= 560.2·0.098= 54.9 Н·м.

I-I (слева): 0<x2<l2

,

,  =0,

=0,

= 1388.7∙0.098= 136.1Н·м.

= 1388.7∙0.098= 136.1Н·м.

Величина скачка: 136.1-54.9=81.2 Н·м,  Н·м.

Н·м.

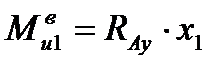

3) Строим эпюру суммарных изгибающих моментов в сечениях вала. Определим суммарный изгибающий момент:

Ми1 = 0, Ми3 = 0, Ми4 = 0,

4) Строим эпюру крутящих моментов

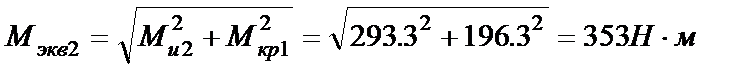

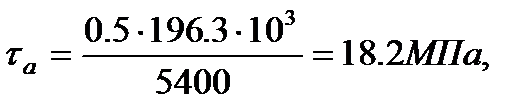

Мкр2 = 196.3Н∙м.

5) Определим приведенный (эквивалентный) момент:

,

,

Мэкв1 = 0, Мэкв3 = Мэкв4 = Мкр2 = 196.3 Н∙м,

.

.

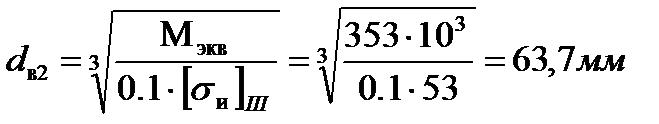

6) Определим диаметр вала в месте наибольшего его нагружения, исходя из условия прочности на изгиб

[σи]III – определяем из соотношения допускаемых напряжений

[σи]III = ([σ]I·1)/3,8 = (0.43· σв·1)/3.8 = 53 МПа

.

.

Учитывая ослабление вала шпоночным пазом, увеличиваем его на 5%.

dв2 =63,7 ·1.05 = 64,4 мм

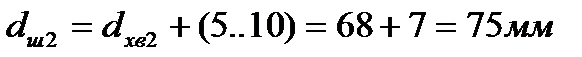

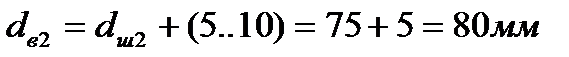

Принимаем dв2 = 65 мм по ГОСТ 5636-69, учитывая ступенчатую конструкцию вала принимаем: dш2 = 60 мм; dхв2 = 56 мм.

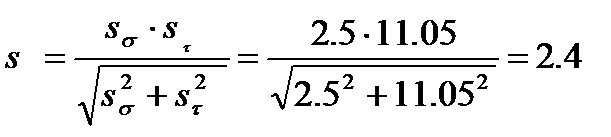

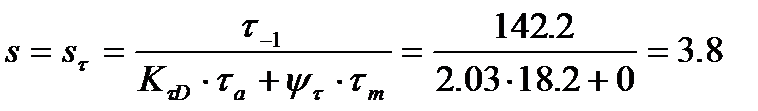

6 РАСЧЕТ ВАЛОВ НА ВЫНОСЛИВОСТЬ В ЗАВИСИМОСТИ ОТ КОНСТРУКЦИИ ВАЛА

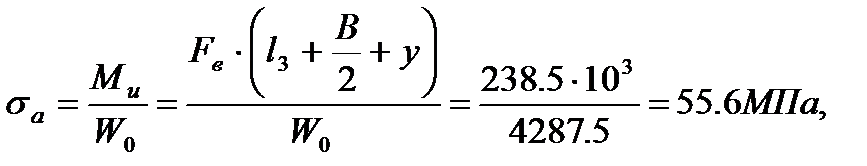

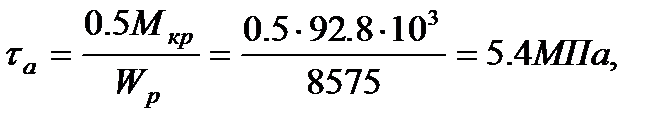

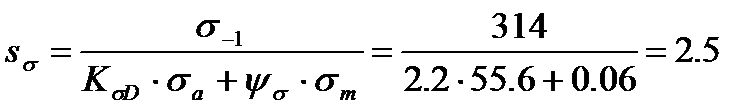

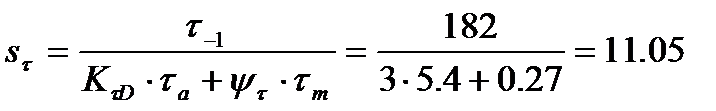

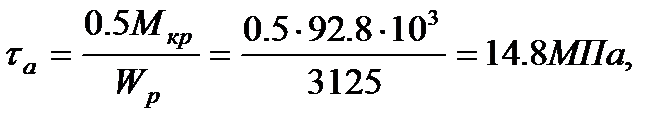

6.1 Вал шестерни:

Рассмотрим сечение I-I (сечения показаны на эпюрах моментов в 5 разделе).

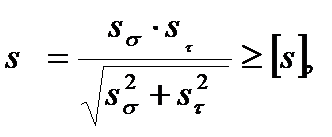

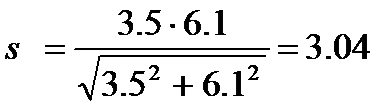

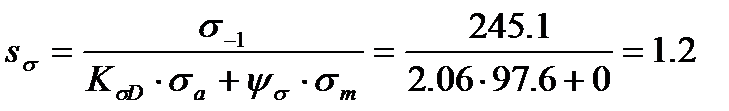

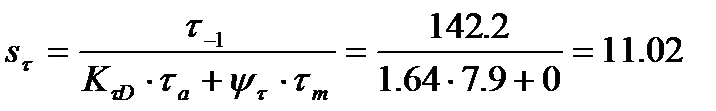

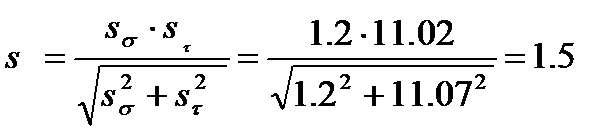

Общий коэффициент запаса прочности

где [s] – допускаемый коэффициент запаса прочности [s]=1.5…4

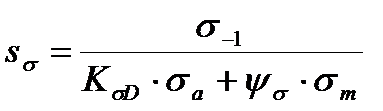

sσ – запас прочности по нормальным напряжениям (напряжениям изгиба),

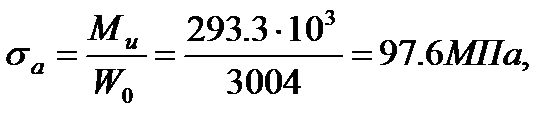

;

;

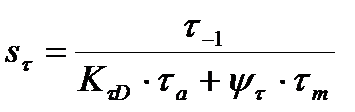

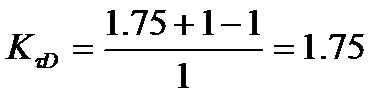

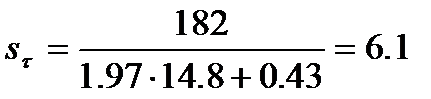

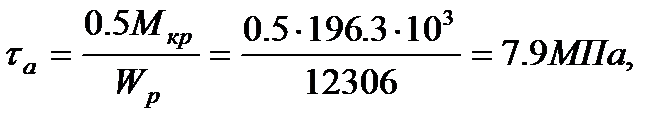

sτ – запас прочности по касательным напряжениям (напряжениям кручения),

,

,

где:

1) σ-1,τ-1 – предел выносливости стали по нормальным и касательным напряжениям:

σ-1 = 0.43σв=0.43∙730=314 МПа,

τ-1 = 0.58σ-1=0.58∙314=182 МПа.

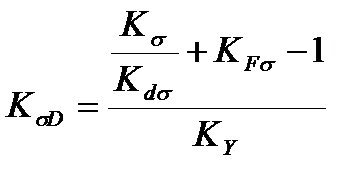

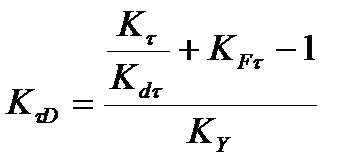

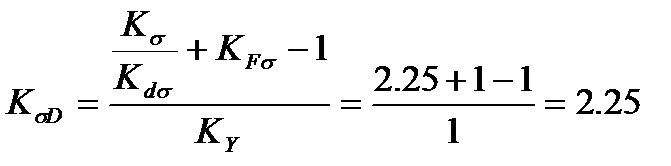

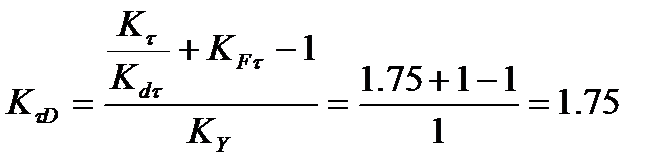

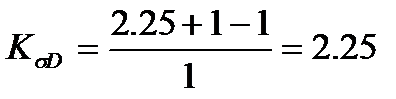

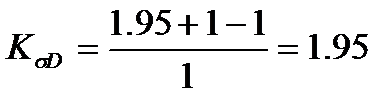

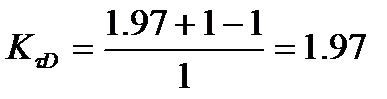

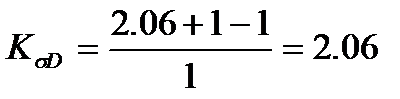

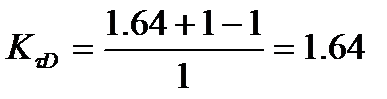

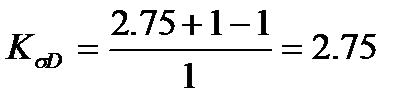

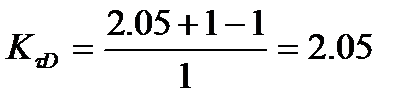

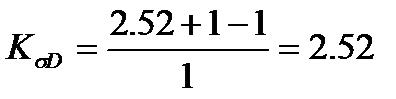

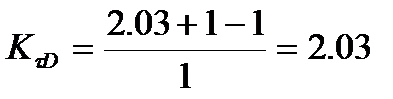

2) KσD , KτD – коэффициенты концентрации напряжений, учитывающие влияние всех факторов на сопротивление усталости:

,

,

Kσ, Kτ – эффективные коэффициенты концентрации напряжений по нормальным и касательным напряжениям. Зависят от обработки поверхности, от формы и прочности материала.

Kdσ, Kdσ – масштабные коэффициенты,

KFσ , KFτ – коэффициенты качества поверхности:

KFσ =1 , KFτ =1 – так как валы обычно шлифуются.

KУ – коэффициент упрочнения. Упрочнение не предусматривается. KУ=1

,

,

.

.

3) ψσ, ψτ – коэффициенты влияния асимметрии цикла напряжений на прочность вала.

ψσ =0.1, ψτ=0.05

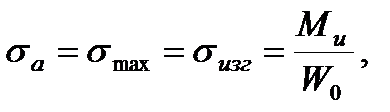

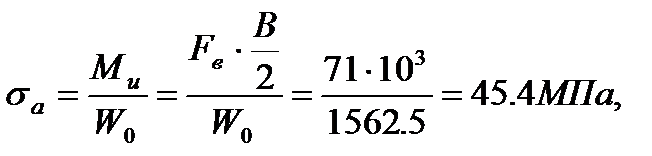

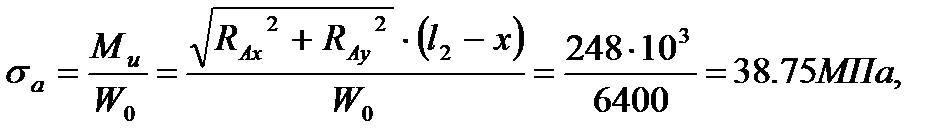

4) σа, τа – амплитудные значения нормальных и касательных напряжений

Нормальные напряжения возникают в поперечном сечении вала от изгиба и изменяются по симметричному циклу.

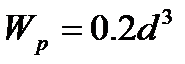

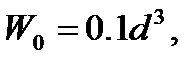

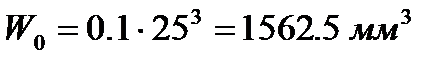

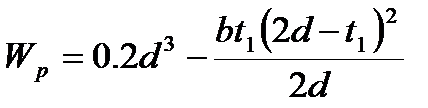

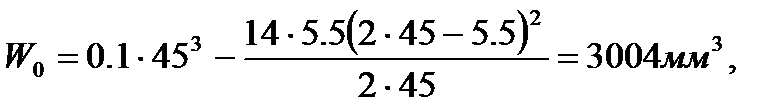

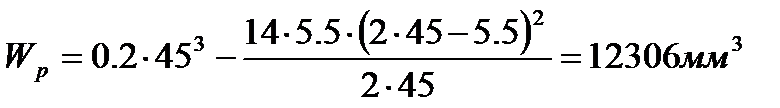

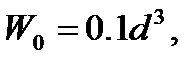

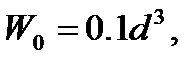

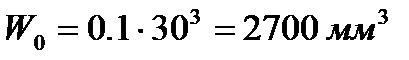

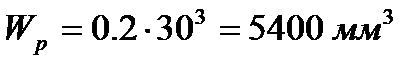

W0 – осевой момент сопротивления сечения вала изгибу.

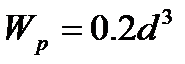

- для сечения со шпоночным пазом

- для сечения со шпоночным пазом

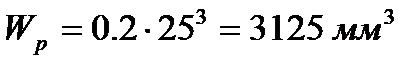

- для сплошного сечения.

- для сплошного сечения.

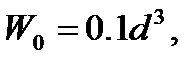

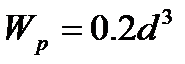

где Wр – осевой момент сопротивления вала кручению.

, - для сечения со шпоночным пазом

, - для сечения со шпоночным пазом

- для сплошного сечения.

- для сплошного сечения.

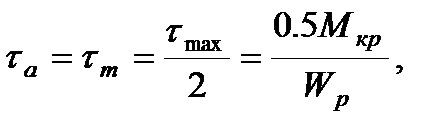

b – ширина шпонки, t1 – глубина шпонки на валу.

σm, τm – средние значения циклов нормальных и касательных напряжений

Параметры призматической шпонки приведены в таблице 6.1.

Рисунок 6.1 – Параметры призматической шпонки

Таблица 6.1 – Параметры призматической шпонки

| d | bxh | t1 |

| свыше 10 до 12 12-17 17-22 22-30 | 4x4 5x5 6x6 8x7 | 2,5 3,0 3,5 4,0 |

| 30-38 38-44 44-50 | 10x8 12x8 14x9 | 5,0 5,0 5,5 |

По диаметру вала dв1 =50 мм выбираем призматическую шпонку: bxh=14x9, t1 =5,5, t2 = 3.3 мм.

Действительный коэффициент запаса прочности валов удовлетворяет условию, так как [s]=1.5…4.

Проверка сечения II-II необходима, т.к. диаметр вала в этом сечении уменьшается, а следовательно и прочность уменьшается

dш1 =50 мм

1) σ-1 = 314 МПа

τ-1 = 182 МПа;

2)  ,

,

;

;

3)

,

,

,

,

,

,

где Fв – сила натяжения ремня,

где Fв – сила натяжения ремня,

l3 – расстояние от середины подшипника до середины шкива,

В – ширина подшипника,

у – ширина мазеудерживающего кольца.

4) ψσ = 0.05 , ψτ = 0.1

5)  ,

,

.

.

Тогда

Условие выполняется.

Проверка сечения III-III, т.к. диаметр уменьшается, следовательно, и прочность уменьшается .

Вал недогружен, поэтому уменьшаем его диаметр.

dхв1 =25 мм.

1) σ-1 = 314 МПа

τ-1 = 182 МПа;

2)  ,

,

;

;

3)

,

,

,

,

,

,

4) ψσ = 0.1 , ψτ = 0.05

5)  ,

,

.

.

Тогда

Условие выполняется.

Принимаем вал с размерами:

dв1 = 45 мм;

dш1 = 50мм;

dхв1 = 45 мм.

6.2 Вал зубчатого колеса:

Проверка сечения I-I.

1) σ-1 = 245.3МПа

τ-1 = 142.2МПа;

2)  ,

,

;

;

3)

.

.

По диаметру вала выбираем призматическую шпонку: bxh=14*9, t1 =5.5.

.

.

4) ψσ = 0 , ψτ = 0 – при σв = 520…700 МПа

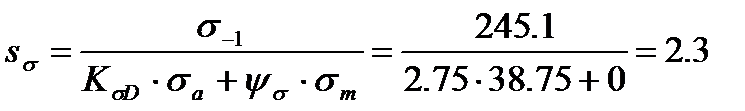

5)  ,

,

.

.

Тогда

Условие выполняется.

Проверка сечения II-II необходима, т.к. диаметр вала в этом сечении уменьшается, а следовательно и прочность уменьшается

dш2 =65 мм

1) σ-1 = 245.1 МПа

τ-1 = 142.2 МПа;

2)  ,

,

;

;

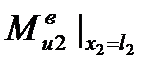

3)

,

,

,

,

,

,

где RAx , RAy – реакции в подшипниках в горизонтальной и вертикальной плоскостях,

В – ширина подшипника,

у – ширина мазеудерживающего кольца.

4) ψσ = 0 , ψτ = 0 – при σв = 520…700 МПа

5)  ,

,

.

.

Тогда

Условие выполняется..

Сечение III-III.

Вал недогружен, поэтому уменьшаем его диаметр

dхв2 =56 мм

1) σ-1 = 245.1 МПа

τ-1 = 142.2 МПа;

2)  ,

,

;

;

3)

,

,

,

,

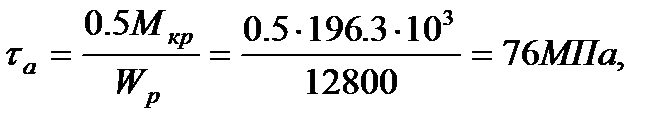

,

,

, т.к. Ми = 0 в сечении III-III.

, т.к. Ми = 0 в сечении III-III.

4) ψσ = 0 , ψτ = 0.

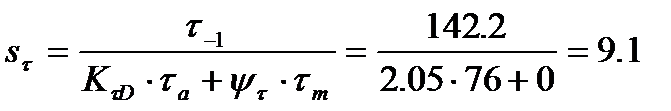

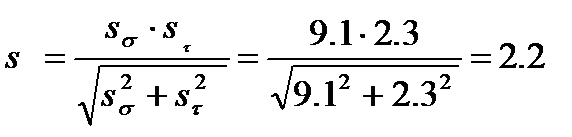

5)  .

.

Условие выполняется.

Принимаем вал с размерами:

dв2 = 65 мм;

dш2 = 60 мм;

dхв2 = 56 мм.

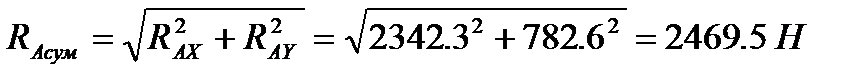

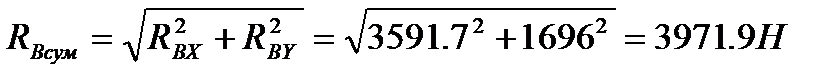

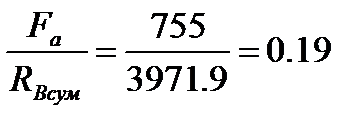

7 ПОДБОР ПОДШИПНИКОВ КАЧЕНИЯ

Для nв > 10 об/мин подбор подшипников осуществляется по динамической грузоподъёмности и диаметру шейки.

7.1 Подбор подшипников для вала шестерни.

Дано:

dш1 = 50 мм; RАх = 2342.3 Н; Rвх = 3591.7 Н

nш = 735 об/мин; RАу = 782.6Н; Rву = 1696Н

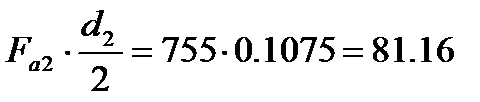

Fа = 755 Н

7.1.1 Определение суммкрных реакций, действующих в опорах А и В.

Подбор подшипников ведется по максимально нагруженной опоре, в данном случае в опоре В

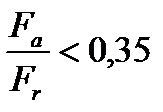

Если  , то устанавливаем радиальные подшипники.

, то устанавливаем радиальные подшипники.

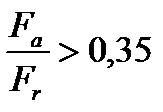

Если  , то устанавливаем радиально-упорные подшипники

, то устанавливаем радиально-упорные подшипники

7.1.2 Подбор подшипников начинается с легкой серии по диаметру вала

Намечаем роликовый конический однорядный средней серии 1027310А в соответствии с dш1 = 50 мм, для которого:

С табл = 99000Н, Со= 72500Н.

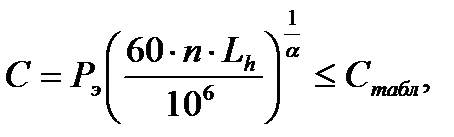

7.1.3 Расчет динамической грузоподъемности

где Рэ – эквивалентная нагрузка;

n – частота вращения вала (шестерни);

Lh – долговечность работы привода;

α – показатель степени, зависящий от формы контактирующих тел. Для шарикоподшипников α = 3, α = 10/3 – для роликоподшипников.

Р = (Х·V· RВ сум + У· Fа)·Кδ·КТ

где X и Y – коэффициенты при радиальной и осевой нагрузках;

V – коэффициент, учитывающий вращение наружного или внутреннего колец подшипника. V=1, если вращается внутреннее кольцо; V=1,2 , если вращается наружное кольцо.

КБ – коэффициент безопасности. Кб =1.3…1.5;

KT – температурный коэффициент, KT

| <== предыдущая страница | | | следующая страница ==> |

| Введение. 2)Кинематический расчет привода ..6 | | |

Дата добавления: 2014-07-10; просмотров: 391; Нарушение авторских прав

Мы поможем в написании ваших работ!