Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Сборка узлов с подшипниками качения

При сборке механических передач более широко, чем подшипники скольжения, используются подшипники качения: шарико– и роликоподшипники (игольчатые и конические). Основное назначение подшипников в сборочном узле – воспринимать радиальные и осевые нагрузки на вал и перераспределять их на корпус и станину механизма. В зависимости от направления действия этих нагрузок подшипники подразделяются на радиальные, радиально-упорные и упорные. Методы их установки имеют некоторые различия.

Но сначала о том, как правильно подготовить подшипники к установке. Первоначально подшипники нужно расконсервировать, то есть снять с их поверхности заводскую предохранительную смазку, очистить, затем промывать 5–20 минут в горячем масле, или горячем антикоррозионном растворе (температура масла или раствора – 75–80 °C), или бензине (керосине), разумеется без подогрева. Промывку следует осуществлять таким образом, чтобы избежать контакта подшипников с осевшей на дно промывочной ванны грязью, для чего их следует поместить в корзину из проволоки и в ходе промывки периодически встряхивать. Чистые подшипники тщательно просушить. Теперь следует произвести предварительный контроль качества подшипников: они не должны иметь видимые дефекты, вращение их должно быть плавным, без толчков. В завершение подготовки подшипники подгоняют под посадочные места, а также покрывают посадочные места вала, корпуса и подшипника тонким слоем рабочей смазки (литолом, циатимом, в крайнем случае солидолом).

Шариковые подшипники устанавливают по двум неподвижным посадкам: внутреннее кольцо на вал, а наружное в отверстие корпуса. Крупногабаритные подшипники запрессовывают в подогретом виде гидравлическим прессом – метод практически неосуществимый в условиях домашней мастерской.

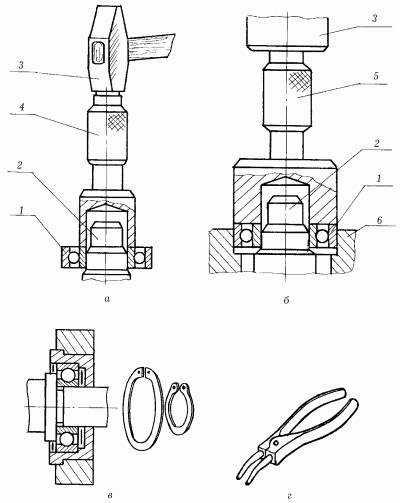

Мелкие и средние подшипники запрессовывают на неподвижный вал вручную или на прессах в холодном состоянии (рис. 20).

Рис. 20. Установка шарикоподшипников: а – запрессовка подшипника на вал; б – запрессовка подшипника одновременно на вал и в отверстие корпуса; 1 – подшипник; 2 – вал; 3 – молоток или ручной пресс; 4 – оправка; 5 – оправка с буртиком; 6 – корпус; в – фиксация подшипника пружинными кольцами; г – щипцы для разводки концов пружинных колец.

При этом следует обеспечить соосность вала и подшипника, для чего используется оправка, которая передает усилие запрессовки непосредственно на торец кольца. В том случае, если подшипник одновременно запрессовывают на вал и в отверстие корпуса, применяют оправку с буртиком. Для установки подшипников на длинный вал используют выколотку, которая должна плотно прилегать к торцу внутреннего кольца подшипника, чтобы уберечь его от повреждения.

В целях предотвращения осевого смещения колец подшипника во время работы механизма их фиксируют пружинными кольцами, которые закладывают в канавки вала или корпуса после установки подшипника на посадочные места. Кольца эти имеют разъемную конструкцию, и после установки их на вал концы разводят специальными щипцами.

Контроль качества запрессовки подшипника осуществляется щупом толщиной 0,03 мм: он не должен проходить между торцами колец подшипника и буртом корпуса механизма или вала.

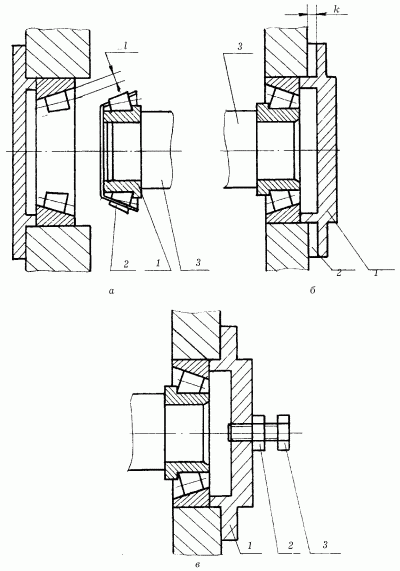

Конические роликоподшипники монтируют из отдельных сборочных единиц: внутреннее кольцо с роликами напрессовывают на вал, наружное кольцо отдельно устанавливают в корпус. Радиальный зазор между наружным кольцом и роликами в таких подшипниках можно регулировать прокладками, которые устанавливаются под крышку перед окончательной затяжкой винтов. Регулировка осуществляется следующим образом (рис. 21): сначала крышку без прокладок устанавливают на место, затягивают винтами до отказа и щупом измеряют зазор k; вал несколько раз прокручивают для самоустановки роликов подшипника; затем определяют величину С, на которую необходимо увеличить k, для чего определяют отношение С = е/tg в (значения е и k на рис. 21). Полученная величина указывает толщину комплекта прокладок, которые устанавливают под крышку.

Рис. 21. Установка и регулировка конического роликоподшипника: а – установка: 1 – внутреннее кольцо; 2 – ролики; 3 – вал; 4 – наружное кольцо; б – регулировка прокладками: 1 – крышка; 2 – прокладки; 3 – вал; в – винтовая регулировка: 1 – крышка; 2 – контргайка; 3 – винт.

Иначе поступают, если в конструкции крышки предусмотрен винт для регулировки данного зазора: винт завинчивают до отказа, затем отвинчивают на число оборотов n = С/P, где P – шаг резьбы винта, и в таком положении стопорят контргайкой.

Игольчатые роликоподшипники монтируют также по сборочным единицам либо на вал, либо в отверстие охватывающей детали.

При установке подшипника на вал на поверхность шейки вала наносят слой густой смазки, шейку вала устанавливают в посадочное полукольцо, а в образовавшийся зазор последовательно вводят игольчатые ролики (рис. 22).

Рис. 22. Установка игольчатых подшипников: а – на шейку вала; б – в отверстие охватывающей детали; в – собранный подшипниковый узел; 1 – вал; 2 – монтажное полукольцо; 3 – игольчатые ролики, 4 – монтажная втулка; 5 – ограничительные кольца; 6 – рабочая ось; 7 – прокладка.

Затем устанавливают ограничительные кольца и на шейку вала надевают охватывающую деталь, смещая ею монтажное полукольцо.

Для монтажа игольчатых подшипников в отверстии охватывающей детали используют монтажную втулку (рис. 22): поверхность отверстия покрывают тонким слоем смазки и вставляют втулку, диаметр которой должен быть на 0,1–0,2 мм меньше диаметра шейки вала. Игольчатые ролики также последовательно вводят в зазор, последний ролик должен входить свободно, при этом нужен некоторый зазор. Далее устанавливают ограничительные кольца и рабочей осью выталкивают монтажную втулку.

Зазор между роликами в подшипнике можно регулировать прокладками: их толщина равна разнице между фактическим зазором роликов и зазором по чертежу. Правильность сборки игольчатого подшипника контролируют вращением – оно должно быть плавным, без рывков.

Гарантией нормальной работы подшипникового узла (как шариковых, так и роликовых подшипников) является его защита от загрязнения и вытекания смазочного материала. Для этого подшипники качения закрывают крышками, а на выходах валов при монтаже подшипников устанавливают уплотняющие устройства: фетровые (войлочные) кольца, манжеты, защитные фланцы, защитные шайбы, лабиринтные уплотнители и т. п.

Для долговечности работы подшипникового узла немаловажное значение имеет вид применяемой смазки: она должна не только обеспечивать защиту от пыли, влаги, коррозии; но и снижать шум и предохранять детали от перегрева. Для смазки подшипников используют минеральные (турбинное, автотранспортное, индустриальное и др.) и растительные (хлопковое, касторовое, льняное, репейное) масла.

v СБОРКА МЕХАНИЧЕСКИХ ПЕРЕДАЧ ЗАЦЕПЛЕНИЯ

Механические передачи, работающие на принципе зацепления, могут быть зубчатыми и червячными.

Зубчатые передачи, в свою очередь, подразделяются на цилиндрические и конические. Но и это не последняя классификация зубчатых передач.

В зависимости от расположения зубьев относительно оси цилиндрических колес различают:

– цилиндрические прямозубые передачи, самые простые по конструкции и, соответственно, в изготовлении, они не создают осевых нагрузок на валы, следовательно, не нуждаются в специальных упорных подшипниках, что значительно упрощает сборку. Такие передачи используются в механизмах с небольшой рабочей скоростью вращения вала. Недостатком прямозубых цилиндрических передач является большой шум во время работы механизма, особенно если колеса передачи недостаточно точно обработаны;

– цилиндрические косозубые передачи, их зубья расположены по винтовым линиям на делительном цилиндре. Так как зубья таких передач входят в зацепление плавно, постепенно, то снижается уровень шума и повышается нагрузочная способность. Однако из-за наклонного расположения зубьев осевая сила стремится сдвинуть колесо с валом вдоль оси, поэтому при сборке косозубых передач требуется осевая фиксация вала;

– цилиндрическая шевронная передача представляет собой колесо, венец которого состоит из чередующихся участков левых и правых зубьев. При таком их расположении осевая сила отсутствует, что обеспечивает передачу очень больших мощностей;

– цилиндрическая передача внутреннего зацепления. Поверхности зубчатых колес этой передачи расположены одна внутри другой, при этом колеса вращаются в одном направлении.

Перед установкой колес цилиндрических зубчатых передач проверяют их биение, то есть концентричность профиля зубьев относительно посадочного диаметра. Для этого зубчатое колесо устанавливают на жестко закрепленную оправку, между зубьями устанавливают цилиндрический калибр, на который помещают ножку индикатора, и записывают его показания. Поворачивают оправку, перекладывают калибр через два-три зуба и вновь записывают показания, продолжают таким образом до полного оборота оправки, затем из всех показаний выбирают наибольшее и наименьшее. Если полученные отклонения не превышают разрешенных (по техническим данным для конкретного механизма), то колесо допускают к сборке.

Сборка цилиндрических зубчатых передач состоит из следующих технологических операций:

– подготовка и проверка собираемых единиц. Зубчатые кольца передач должны быть обработаны, проверены на биение, промыты, просушены, на них не должно быть дефектов в виде забоин, задиров, заусенцев;

– сборка зубчатых колес, конечно же, если колеса разборные. Они обычно состоят из ступицы, которая выполнена из стали или чугуна, и венца зубьев (высококачественная сталь или текстолит). Венец напрессовывают на диск ступицы и фиксируют либо сваркой, либо с помощью стопоров, которые ввинчивают в специально просверленные отверстия с резьбой на венце и диске ступицы;

– установка и крепление зубчатых колес на валах. Зубчатые колеса надеваются на вал, и их положение фиксируется шпонками, шлицами или болтами;

– установка валов с зубчатыми колесами в подшипники корпуса;

– регулировка зацепления зубьев у отдельной пары колес и у передачи в целом. Для регулировки проверяют качество зубчатого зацепления на краску. Зубья меньшего по диаметру колеса покрывают тонким слоем краски и прокручивают пару передачи на один оборот и обратно. При правильном зацеплении пятна краски на парном колесе должны быть расположены на средней части боковой поверхности зубьев и занимать не менее 50–60 % поверхности зуба по высоте и не менее 70–90 % по длине. Если пятна смещены по длине поверхности, то налицо перекос осей валов. Смещение пятен по высоте ближе к ножке зубьев свидетельствует об уменьшении межцентрового расстояния валов, а ближе к головке зубьев – об увеличении межцентрового расстояния.

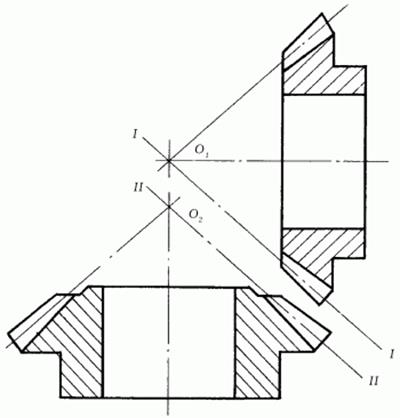

Конические зубчатые колеса являются составной частью передач, в которых оси валов пересекаются под определенным углом (самые распространенные – 90°). Форма зубьев конических колес может быть прямой, косой и круглой. Колеса с косыми и круглыми зубьями используются в передачах, испытывающих большие нагрузки и большие скорости вращения валов (например, при передаче вращения от коробки скоростей на задний мост автомобиля).

Приемы установки и закрепления колес в конических передачах аналогичны приемам установки и закрепления цилиндрических зубчатых передач. Но при сборке конических передач следует помнить, что зацепление колес правильное тогда, когда оба колеса будут установлены в такое положение, при котором образующие начальных конусов (I–I и II–II) совместятся, а предполагаемые центры конусов (О и О1) совпадут (рис. 23).

Рис. 23. Коническая зубчатая передача.

Прежде чем установить валы с коническими колесами, проверяют правильность взаимного расположения осей их посадочных мест, для чего на посадочные места устанавливают две оправки, центрирующиеся в отверстиях: если в зазор между ними щуп входит свободно, значит, расположение осей правильное.

Нормальная работа конической передачи возможна лишь при наличии бокового зазора между зубьями сопрягаемых колес.

Величина зазора разная для каждого вида механизмов и находится в пределах 0,08–0,20 мм. Измерить величину бокового зазора можно щупом, если к колесам имеется свободный доступ. Но более распространен контроль с помощью свинцовых пластинок: между зубьями сопрягаемых колес пропускают свинцовую пластинку и колеса проворачивают. Повторяют операцию в нескольких равномерно расположенных по окружности местах, каждый раз используя новую пластину.

Микрометром измеряют толщину каждой из деформированных пластин; величину зазора определяют как среднеарифметическое полученных измерений.

При несоответствии фактического зазора необходимому его величину регулируют, для чего одно из колес перемещают либо по направлению к предполагаемой вершине конуса для уменьшения зазора, либо от нее для его увеличения. А чтобы зафиксировать новое положение конических колес, под их опорные поверхности устанавливают прокладки.

Собранную зубчатую коническую передачу проверяют на качество зацепления (проверка на краску аналогично проверке цилиндрических передач), на уровень шума (при его высоком уровне передачи прирабатывают в медленном режиме), на трение (если смазочный материал не перегревается, значит, трение в сопряжениях нормальное).

Червячные передачи используются в том случае, если геометрические оси валов перекрещиваются между собой, как правило под углом 90°.

Червячная передача состоит из червяка и червячного колеса. При этом червяк может быть прямым – цилиндрическим (в зацепление с ним одновременно входят 1–2 зуба червячного колеса) – или глобоидным – вогнутым (здесь одновременно в зацеплении находится 5–6 зубьев, в результате чего они значительно опережают цилиндрические червячные передачи по передаваемой мощности и КПД). При сборке червячных передач сначала в корпус механизма устанавливают подшипники скольжения, а уже в них – валы, на которых установлены червяк и червячное колесо.

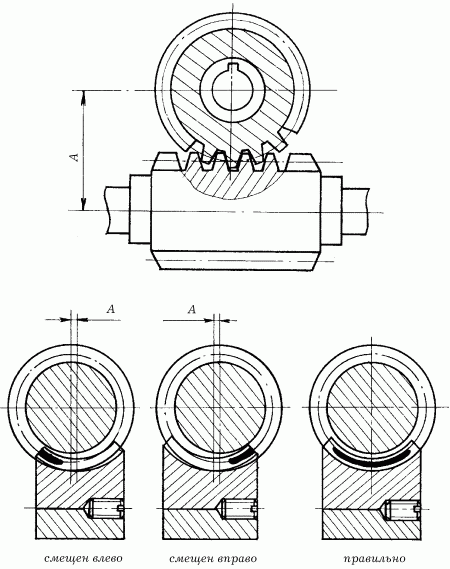

Перед окончательным креплением передачи проверяют правильность зацепления зубьев на краску: в данном случае тонким слоем краски покрывают винтовую поверхность червяка, затем его медленно поворачивают (рис. 24).

Рис. 24. Контроль правильности зацепления червячной передачи.

При правильном зацеплении краска должна покрыть боковую поверхность зубьев червячного колеса по длине и высоте не менее чем на 50–60 % (в средней части).

Отрегулировать зацепление червячной передачи можно с помощью подбора соответствующей толщины правой или левой прокладки под фланец червячного колеса (для удобства они сделаны в форме полуколец, поэтому их установка не требует разборки узла, достаточно лишь ослабить установочные винты). Во многих передачах такого типа подшипниковые стаканы, в которые устанавливаются червяки, снабжены резьбой, поэтому регулировку зацепления можно производить поворотом гаек, перемещая их вместе с зубчатыми колесами вдоль оси.

v Сборка кривошипно-шатунных механизмов

Зачастую домашним слесарям приходится сталкиваться с ремонтом паровых двигателей, двигателей внутреннего сгорания, компрессоров, поршневых насосов.

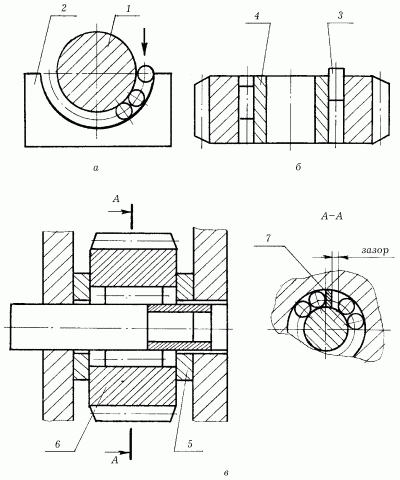

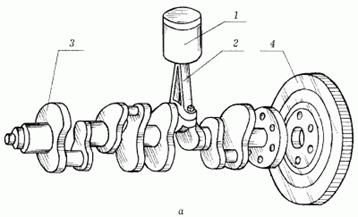

Работа всех этих механизмов основана на преобразовании поступательного движения поршня во вращательное движение вала, и наоборот: они преобразуют вращательные движения вала в поступательные движения поршня. Называются такие двигатели кривошипно-шатунными механизмами (рис. 25).

Рис. 25. Сборка кривошипно-шатунного механизма: а – кривошипно-шатунный механизм: 1 – поршень; 2 – шатун; 3 – коленчатый вал; 4 – маховик.

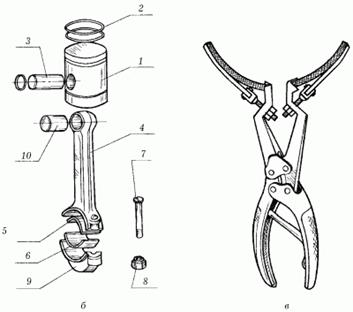

Рис. 25 (продолжение). Сборка кривошипно-шатунного механизма: б – шатунно-поршневая группа перед сборкой: 1 – поршень; 2 – поршневые кольца; 3 – поршневой палец; 4 – шатун; 5 – верхний вкладыш; 6 – нижний вкладыш; 7 – болт; 8 – гайка со шплинтом; 9 – крышка нижней головки; 10 – втулка; в – щипцы для монтажа поршневых колец.

Сборочными единицами кривошипно-шатунного механизма являются:

– коленчатый вал (кривошип или кривошипный диск в зависимости от вида двигателя) – наиболее ответственная часть механизма; именно он преобразует поступательные движения поршневой группы во вращательные (и наоборот);

– маховик, имея большую массу и обладая большой инерцией, он облегчает пуск двигателя, делает переход от одной частоты вращений (скорости) к другой наиболее плавным, уменьшает неравномерность вращения вала и выводит поршни во время работы механизма из «мертвых точек»;

– шатун механизма, который соединяет коленчатый вал (кривошип или кривошипный диск) с поршневой группой;

– поршневая группа – этот элемент механизма передает осевое усилие, создаваемое в цилиндре давлением пара или газа (в двигателях внутреннего сгорания и паровых котлах), или, напротив, воспринимает осевые усилия от вращения вала, осуществляя сжатие и подачу воздуха, газа или жидкости (в компрессорах и поршневых насосах).

Сборка кривошипно-шатунного механизма происходит поэтапно: собирают отдельно поршень, осуществляют предварительную сборку шатуна, сочленяют поршень с шатуном и устанавливают шатунно-поршневую группу на вал.

Сборка поршня начинается с подбора его по гильзам цилиндров, и главное здесь – обеспечить необходимую герметичность (поршень, помимо преобразования одного вида энергии в другую, должен препятствовать проникновению масла из картера в цилиндр, а также отводить в стенки цилиндра и в смазывающий материал теплоту, которая возникает при сгорании топлива; вместе с этим поршень не должно заклинивать и между гильзой цилиндра и поршнем должен находиться смазочный слой). Необходимой герметичности можно достигнуть правильным подбором зазора между стенками цилиндра и поршнем, причем зазор этот должен быть неодинаков по высоте поршня в связи с неравномерным его нагревом (а соответственно, и расширением) во время работы. Наименьший зазор в холодном состоянии должен приходиться на нижнюю часть поршня, именно она центрирующая для поршня. Примерный зазор составляет: для поршней из чугуна – от 0,001 до 0,002 диаметра цилиндра, для поршней из алюминия – от 0,002 до 0,004 диаметра.

В верхней и нижней частях поршня в канавки устанавливают поршневые кольца. Кольца эти должны обладать определенной упругостью (ее принимают за усилие сжатия до касания замка, равное 35–70 Н). К сборке допускаются только качественно обработанные кольца: без трещин, следов обработки, разрушения граней. Для установки колец применяют специальные щипцы (рис. 68, в), разводящие концы колец, но ограничивающие этот развод, так как чрезмерно большой развод является причиной поломки колец или образования на них трещин. При установке колец замки (места стыков концов колец) должны быть сдвинуты относительно замков соседних колец под углом 90, 120 и 180°, величина зазора в замках должна быть в пределах 0,02–0,5 мм.

При предварительной сборке шатуна в его верхнюю головку запрессовывают втулку и производят чистовое развертывание отверстия втулки (поскольку в процессе запрессовки его диаметр уменьшается). Затем подбирают верхний и нижний вкладыши, их внутренняя и наружная поверхности должны быть чистыми, гладкими, без царапин, рисок, вмятин и других дефектов. Вкладыши тщательно протирают салфетками, обдувают, устанавливают на место, закрывают нижней головкой и закрепляют ее болтами с гайкой. Далее проверяют правильность отверстия под подшипники с обеих сторон (на предмет обнаружения эллипсности и конусообразности), для чего используют индикаторный нутромер.

Собранный шатун сочленяют с поршнем поршневым пальцем. Зазор между цилиндрической поверхностью пальца и стенок отверстия втулки шатуна при нагревании во время работы механизма должен находиться в пределах 0,03–0,05 мм, поэтому палец пригоняют к отверстию втулки шатуна с малым зазором или натягом. При запрессовке пальца поршень (без колец) рекомендуется нагреть в масляной ванне до температуры 80–90 °C, а сам палец – смазать маслом. Запрессовку производят деревянным молотком.

При установке шатунно-поршневой группы на коленчатый вал нижнюю головку шатуна разбирают, шатунную шейку вала смазывают тонким слоем смазочного масла, поршень с шатуном вставляют в цилиндр и нижнюю головку вновь собирают, резьбовое соединение гайка-болт стопорят шплинтом.

При установке шатуна на шейку вала между поверхностями шейки вала и вкладышей шатуна необходимо оставить зазор (при диаметре шейки 80–100 мм – не более 0,08–0,14 мм) для смазочного материала. Величину зазора вычисляют как разницу между внутренним диаметром вкладышей шатуна в сборе и наружным диаметром шейки вала.

Этот зазор также позволяет шатуну самоустанавливаться при несовпадении осей цилиндра и шейки вала.

В некоторых случаях для преобразования вращательных движений в поступательные и наоборот использовать кривошипно-шатунный механизм не представляется возможным. В этих случаях применяют его разновидности: эксцентриковый, кривошипно-ползунный, кривошипно-кулисный и пр. Однако эти виды механизмов используются в основном в станкостроении, при производстве промышленного оборудования для металло-, деревообработки и т. д. Для домашнего мастера они вряд ли будут представлять интерес.

| <== предыдущая страница | | | следующая страница ==> |

| Сборка подшипников скольжения | | | Рожковые гаечные ключи |

Дата добавления: 2015-07-26; просмотров: 350; Нарушение авторских прав

Мы поможем в написании ваших работ!