Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Сведения по технологии производства основных керамических материалов

Современная технология производства керамических стеновых и других материалов базируется на двух принципиально отличных технологических схемах: производство пластическим способом (формование) и производство полусухим способом (прессование).

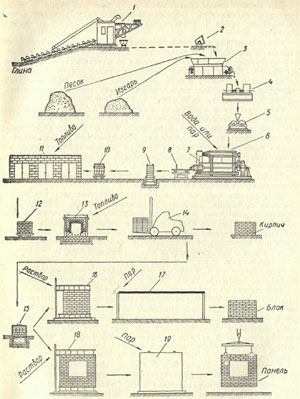

Наиболее распространенным является пластическое формование ленточными (шнековыми) прессами. Схема производства кирпича пластическим способом следующая (рис. 22). Добытую в карьере глину подают к месту ее переработки, где она через дозирующий аппарат вместе с отощающими добавками (а иногда и порообразующими) подается на размол в бегуны или на вальцы. Раздробленная масса поступает в глиномес, где увлажняется водой (или паром), а затем - в формовочный ленточный (шнековый) пресс. Из пресса через мундштук выходит брус заданного очертания, разрезаемый автоматическим отрезочным приспособлением на полуфабрикаты (сырец) установленного размера. Отформованный сырец поступает на сушку и затем на обжиг.

Некоторые виды керамических изделий глазуруют до обжигания либо после первичного обжига. Обожженные материалы после сортировки выгружают на склад. Специализированный транспорт доставляет готовую продукцию на стройку либо в цех сборки блоков, балочных настилов, панелей.

Рис. 22. Технологическая схема производства кирпича пластическим способом и изделий из него: 1-экскаватор; 2- вагонетка; 3 - ящичный питатель; 4 - бегуны; 5- вальцы; 6 - смеситель; 7 - ленточный пресс; 8- автоматический резательный аппарат; 9-укладчик сырца на вагонетки; 10 - вагонетка с сырцом; 11 - сушильная камера; 12 - печная вагонетка с сухим сырцом; 13 - туннельная печь; 14 - автопогрузчик; 15 - яма для замачивания кирпича; 16 - кондуктор для изготовления кирпичных блоков; 17 - камера твердения блоков; 18 - кондуктор для изготовления кирпичных панелей; 19 - стенд твердения панелей.

Для добычи глины применяют одно- и многоковшовые, а также фрезерные экскаваторы. Вскрышные породы часто удаляют путем размыва их водой и транспортируют жидкую массу по трубам в отвалы.

Механизмы для переработки сырья выбирают в зависимости от характера и степени его подготовки, а также от вида изготовляемой продукции. На ленточных прессах из пластических масс влажностью 20-30% с помощью сменного мундштука, монтируемого на прессовой головке, можно формовать: кирпич обыкновенный, дырчатый, пустотелый, двухслойный, камни разного назначения, черепицу, облицовочные плитки, трубы без раструбов и др.

Если требуется изготовить рельефные изделия (например, штампованную черепицу, кафель и др.), на ленточном прессе готовят валюшку, которую затем подают на отдельно стоящий пресс для пластического штампования. Пластическим штампованием можно изготовлять различные простые и орнаментированные изделия. Пластическое штампование можно также сочетать с вибрированием.

Трубы с раструбами, а также крупные керамические изделия изготовляют на специальных прессах.

Высушивают изделия в воздушных (естественных) или искусственных сушилках. Воздушные сушилки сезонные, поэтому в настоящее время даже небольшие предприятия оборудуют искусственными сушилками круглогодичного действия. Наиболее рациональными искусственными сушилками являются туннельные. Изделия в них высушивают на вагонетках, постепенно передвигающихся по каналу с циркулирующим теплым газом к выходу.

Особенностью полусухого метода изготовления кирпича является прессование его из глиняных порошков, содержащих небольшое количество влаги (8-12%). Полусухим прессованием можно изготовлять кирпич из тощих глин, не формующихся ленточными (шнековыми) прессами. Кирпич полусухого прессования имеет более четкие формы, чем отформованный на ленточных прессах. Процессы производства легче поддаются автоматизации, однако, размеры изделий и их ассортимент при полусухом способе прессования ограничены. В отличие от способа пластического формования сырье, поступающее из карьера, дробят, сушат и размалывают в порошок.

В последнее время в СССР при производстве керамических изделий широко используют башенные распылительные сушилки для приготовления керамических масс. Сушилка служит для получения порошка путем обезвоживания керамической суспензии в распыленном состоянии. Сушка мелкораспыленной суспензии осуществляется во взвешенном состоянии дымовыми газами.

Глиняный порошок, полученный в распылительных сушилках, однороден по составу и водосодержанию. Его увлажняют в смесителях до влажности 8-12%, формуют под давлением (150-200)*105 н/м2 и полученные изделия обжигают.

Методом полусухого прессования изготовляют полнотелые, дырчатые с конусными отверстиями и так называемые полузамкнутые (пятистенные) изделия - кирпич, плиты.

Обжиг кирпича и других керамических изделий - ответственная операция, сопровождающаяся такими процессами. Каолинит и другие минералы, содержащиеся в глине, претерпевают при обжиге физико-химические изменения, приобретая новые свойства. При температуре до 110°С глина теряет физически связанную воду, не меняя своих свойств. При дальнейшем нагревании из глины выделяется химически связанная вода, и она теряет свои пластические свойства. Такой процесс активно протекает при температуре от 430 до 750° С. В этот период заканчивается выгорание органических примесей, находящихся в глине. В дальнейшем каолинит, переходя в безводный каолинитовый ангидрид, распадается на отдельные окислы Si02 и А1203. При этом происходит также диссоциация углекислого кальция и магния с образованием новых соединений, а также некоторая усадка изделия, достигающая вместе с усушкой 6-10% первоначального размера сырца.

Дальнейшее повышение температуры приводит к спеканию массы. Нормально обожженная масса стенового изделия характеризуется плотностью 60-70%, поглощением влаги 15-25% по весу.

Обжигают керамические материалы в основном в печах постоянного действия - кольцевых, туннельных и щелевых.

Кольцевая печь представляет собой удлиненный замкнутый в плане канал длиной 60-100 м площадью сечения до 10 м2 со сводчатым постоянным или плоским съемным покрытием. Сырец в обычную кольцевую печь со сводами загружают и выгружают через проемы в стене, заделываемые по окончании загрузки кирпичом, в печь со съемным покрытием - через верх.

Огневой канал кольцевой печи делят условно на "зоны" в такой последовательности: загрузки, подогрева, собственно обжига, охлаждения, выгрузки. Зона горения в кольцевых печах, как и другие зоны, беспрерывно перемещается, а обжигаемая продукция находится на месте. Например, если в одной зоне изделия обжигают, то газы горения из этой зоны идут в зону подогрева, нагревают сырец и подготовляют его к обжигу. Воздух для горения проходит через садку выгрузочной зоны, а затем через зону охлаждения. В зоне охлаждения он нагревается и поступает для поддержания процесса горения в зону обжига. Охлажденный материал выгружают, а на его место с соблюдением небольшого разрыва в канал загружают свежий сырец. Таким образом, кольцевые печи выгодны не только постоянством процесса, но и тем, что затраченное тепло на обжиг возвращается частично в виде нагретого воздуха, поступающего в зону обжига.

В кольцевой печи топливо (каменный и бурый уголь, торф, сланец, газ, нефтяные продукты) подают через отверстия в своде прямо на обжигаемую продукцию, сложенную в местах горения в виде колосниковых решеток. На 1 м3 печи приходится 200-220 кирпичей. Температура обжига кирпича (или черепицы) 900-1000° С. Расход условного топлива в кольцевой печи на 1000 кирпичей составляет 120-160 кг. Весь цикл обжига в кольцевой печи происходит за 3-5 суток.

Туннельные печи являются более рациональными обжиговыми установками. Они представляют собой канал длиной 80-100 м с постоянными зонами, по которым на вагонетках передвигается обжигаемая продукция. В туннельной печи имеются те же зоны, что и в кольцевой, и совершаются те же операции: загрузка, подогрев, обжиг, охлаждение, выгрузка. Однако здесь передвигаются по зонам изделия, а зоны остаются на месте.

Для обжига в туннельных печах высушенные кирпич или другие изделия загружают в вагонетки с подом из огнеупорного кирпича. Толкатель подает загруженную вагонетку в один конец печи, выталкивая с противоположного вагонетку с обожженным и охлажденным кирпичом. Отходящие газы, идя навстречу свежему сыр цу, подогревают его и высушивают, подготовляя к обжигу. Туннельную печь отапливают газовым, реже твердым топливом.

Преимуществом туннельных печей перед кольцевыми является механизация процесса загрузки и выгрузки продукции, что трудно осуществить в кольцевых печах. Кирпич в туннельных печах обжигается за 30-50 ч.

В щелевых печах кирпич обжигается в один ряд. При этом совмещается сушка и обжиг.

Кирпич и укрупненные изделия из него доставляют специализированным транспортом с применением механизированных погрузочных и разгрузочных средств и специальных приемов выгрузки и складирования кирпича. Кирпич при выгрузке из печи укладывают непосредственно на поддоны или в елочные пакеты и в таком виде погружают краном на автомашину. На стройке кран подает поддон с кирпичом к месту его укладки. Освободившиеся поддоны доставляют на кирпичный завод.

Такой способ транспортирования кирпича экономит рабочую силу, уменьшает простой транспортных средств, сокращает бой кирпича при погрузке и транспортировании.

| <== предыдущая страница | | | следующая страница ==> |

| ПРОИЗВОДСТВО КЕРАМИЧЕСКИХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | | |

Дата добавления: 2015-07-26; просмотров: 965; Нарушение авторских прав

Мы поможем в написании ваших работ!