Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Введение. Особенности и преимущества автомобильного транспорта, предопределяющие его опережающее развитие, связаны с мобильностью и гибкостью доставки грузов

Особенности и преимущества автомобильного транспорта, предопределяющие его опережающее развитие, связаны с мобильностью и гибкостью доставки грузов "точно в срок". Эти свойства автомобильного транспорта во многом определяются уровнем работоспособности и техническим состоянием автомобилей и парков, зависящими, во – первых, от надежности конструкции автомобилей, во – вторых, от мер по обеспечению их работоспособности в процессе эксплуатации и от условий последней.

Задача капитального ремонта состоит в том, чтобы с наименьшими затратами восстановить утраченную автомобилями работоспособность. Существенное значение для решения проблемы управления техническим состоянием автомобиля имеет планово-предупредительная система ТО и ремонта подвижного состава, регламентирующая режимы и другие нормативы по его содержанию в технически исправном состоянии. В удовлетворении постоянно растущих потребностей народного хозяйства нашей страны в перевозках пассажиров и грузов автомобильный транспорт занимает ведущее место. В процессе эксплуатации автомобиля его надежность и другие свойства постепенно снижаются вследствие изнашивания деталей, а также коррозии и усталости материала, из которого они изготовлены. В автомобиле появляются различные неисправности, которые устраняются при техническом обслуживании и ремонте. Важным элементом решения проблемы управления техническим состоянием автомобилей и другого специализированного оборудования является совершенствование технологических процессов и организации производства ТО и ремонта автомобилей и оборудования, включающее рационализацию структуры инженерно-технической службы, методов принятия инженерных решений, технологических приемов, оборудования постов и рабочих мест и научную организацию труда (НОТ). Современное авторемонтное производство располагает в настоящее время механизированными поточными линиями разборки-сборки, совершенными способами ремонта деталей, высокопроизводительным оборудованием, прогрессивными технологическими процессами. Решение задач по дальнейшему развитию автомобильного транспорта обеспечивается постоянным увеличением производства автомобилей. Одним из резервов увеличением автомобильного парка страны является ремонт автомобилей, поэтому его развитию и совершенствованию в нашей стране уделяется большое внимание

Задачей курсового проекта является разработка технологического процесса восстановления гайки сальника масляного фильтра.

1 Технологическая часть

1.1 Определение параметров детали.

Деталь гайка сальника масляного фильтра, изготовленная из материала Сталь 15 НВ 149. В процессе работы на деталь действуют нагрузки , вследствиивследствие чего она изнашеваетсяизнашивается.

- Износ внешней резьбы

- Износ отверстия

- Износ граней под ключ

Все перечисленные параметры износа представлены совместно с размерами, допусками и посадками на ремонтном эскизе.

1.2 Выбор технологических баз.

В данном технологическом процессе при ремонте выше перечисленных дефектов я предлагаю принять базовыми поверхностями, поверхности А и Б. Эти поверхности были выбраны с учетом того, что при однаразовойодноразовой установки мы можем восстановить, путем механической обработки все изношенные поверхности, с минимальной погрешностью, поверхности и форм детали.

1.3 Расчет режимов обработки.

1.3.1 Дефект №1 (точение).

1.3.1.1 Определяем глубину резания t и подачу S исходя из обработки детали, сравнивает с паспортными данными токарно-винторезного станка 1К62 и принимаем  и

и  .

.

1.3.1.2 Определяем длину рабочего хода суппорта, мм.

(1)

(1)

где  - длина резания по чертежу, мм.

- длина резания по чертежу, мм.

- величина врезания, врезания и перепробега инструмента, мм.

- величина врезания, врезания и перепробега инструмента, мм.

(2)

(2)

1.3.1.3 Определяем стойкость инструмента, мин.

(3)

(3)

где  - стойкость в минутах машинной работы станка.

- стойкость в минутах машинной работы станка.

- коэффициент резания.

- коэффициент резания.

(4)

(4)

1.3.1.4 Определяем критическую скорость резанья, мм/мин.

(5)

(5)

где  - коэффициент зависящий от обрабатываемого материала.

- коэффициент зависящий от обрабатываемого материала.

- коэффициент зависящий от стойкости и марки инструмента.

- коэффициент зависящий от стойкости и марки инструмента.

- коэффициент зависящий от видов обработки.

- коэффициент зависящий от видов обработки.

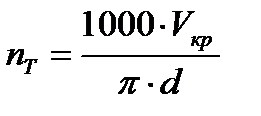

1.3.1.5 Определяем теоретическое число оборотов шпинделя станка, ед/обр.

(6)

(6)

Теоретическое число шпинделя станка сравниваем с паспортными данными станка 1К62 и применяем ближайшее значение в меньшую сторону.

1.3.1.6 Фактическая скорость резанья.

(7)

(7)

1.3.1.7 Определяем осевую силу резанья, кг.

(8)

(8)

где  - коэффициент зависящий от обработки материала.

- коэффициент зависящий от обработки материала.

- коэффициент зависящий от скорости резанья.

- коэффициент зависящий от скорости резанья.

1.3.1.8 Определяем мощность резанья, кВт.

(9)

(9)

1.3.1.9 Определяем мощность резанья станка с учетом КПД, кВт.

(10)

(10)

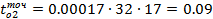

1.3.1.10 Определяем массу наплавочного слоя.

(1011)

(1011)

где  - объем наплавочного слоя.

- объем наплавочного слоя.

- площадь наплавочного слоя.

- площадь наплавочного слоя.

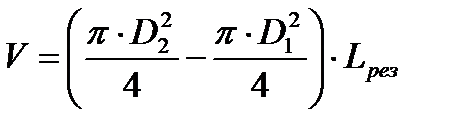

(1112)

(1112)

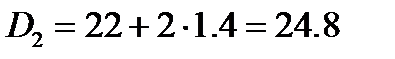

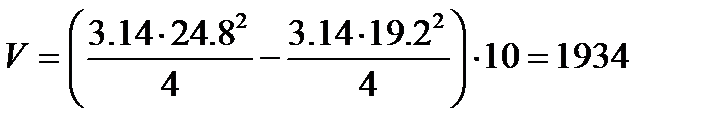

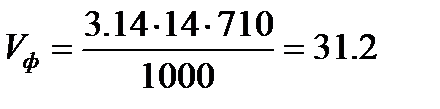

(1213)

(1213)

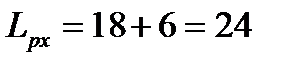

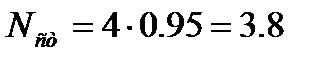

(1314)

(1314)

1.3.1.11 Определяем силу наплавочного тока, А.

(1315)

(1315)

где  - диаметр наплавочной проволоки.

- диаметр наплавочной проволоки.

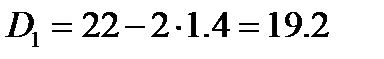

1.3.2 Дефект №2 (сверление).

1.3.2.1 Определяем длину рабочего хода суппорта, мм.

(16)

(16)

1.3.2.2 Определяем подачу  мм или подачу инструмента.

мм или подачу инструмента.

(17)

(17)

1.3.2.3 Определяем скорость инструмента, мин.

(18)

(18)

Если  , то ей можно пренебречь.

, то ей можно пренебречь.

1.3.2.4 Определяем критическую скорость резанья,

(19)

(19)

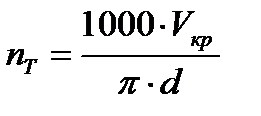

1.3.2.5 Определяем теоретическое число оборотов шпинделя станка, ед/обр.

(20)

(20)

Теоретическое число шпинделя станка сравниваем с паспортными данными станка 2Н135 и принимаем ближайшее значения в меньшую сторону.

1.3.2.6 Уточнение числа оборотов шпинделя по паспорту станка,

(21)

(21)

1.3.2.7 Определяем осевую силу резанья, кг.

(22)

(22)

1.3.2.8 Определяем площадь резанья,

(23)

(23)

где  - мощность резанья.

- мощность резанья.

- коэффициент зависящий от обрабатываемого материала.

- коэффициент зависящий от обрабатываемого материала.

- фактическое число оборотов шпинделя станка.

- фактическое число оборотов шпинделя станка.

1.3.2.9 Определяем мощность станка с учетам КПД.

(24)

(24)

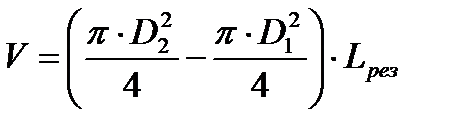

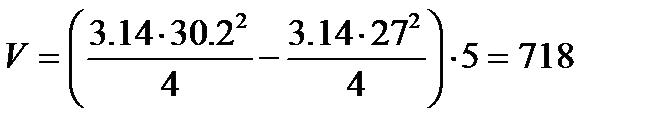

1.3.2.10 Определяем массу наплавочного слоя.

(25)

(25)

где  - объем наплавочного слоя.

- объем наплавочного слоя.

- площадь наплавочного слоя.

- площадь наплавочного слоя.

(26)

(26)

1.3.2.11 Определяем силу наплавочного тока, А.

(27)

(27)

где  - диаметр наплавочной проволоки.

- диаметр наплавочной проволоки.

1.3.3 Дефект №3 (фрезерование).

1.3.3.1 Определяем длину рабочего хода суппорта, мм.

(28)

(28)

1.3.3.2 Определяем рекомендуемую подачу на зуб фрезы по нормативам  .

.

1.3.3.3 Определяем скорость инструмента, мин.

(29)

(29)

где  - стойкость в минутах машинной работы станка.

- стойкость в минутах машинной работы станка.

- коэффициент резания.

- коэффициент резания.

(30)

(30)

1.3.3.4 Определяем критическую скорость резанья,

(31)

(31)

(32)

(32)

К1=1

К1=1

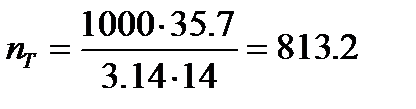

1.3.3.5 Определяем теоретическое число оборотов шпинделя станка, ед/обр.

(33)

(33)

Теоретическое число шпинделя станка сравниваем с паспортными данными станка 6Н82 и принимаем ближайшее значения в меньшую сторону.

1.3.3.6 Уточнение числа оборотов шпинделя по паспорту станка,

(34)

(34)

1.3.3.7 Определяем расчет минутной подачи для станка с прямолинейной подачей.

(35)

(35)

где  - число зубьев 14

- число зубьев 14

- подача на зуб

- подача на зуб

1.3.3.8 Выявление подачи на зуб фрезы по принятым режимам резания для станка с прямолинейной подачей

(36)

(36)

1.3.3.9 Определяем площадь резанья,

(37)

(37)

где  - величина определяемая по таблице.

- величина определяемая по таблице.

- коэффициент зависящий от обрабатываемого материала.

- коэффициент зависящий от обрабатываемого материала.

- от типа фрезы и скорости резания.

- от типа фрезы и скорости резания.

- глубина резания.

- глубина резания.

1.3.3.10 Определяем мощность станка с учетам КПД.

(38)

(38)

1.3.3.11 Определяем массу заварочного слоя.

(39)

(39)

где  - объем наплавочного слоя.

- объем наплавочного слоя.

- площадь наплавочного слоя.

- площадь наплавочного слоя.

(40)

(40)

1.3.3.12 Определяем силу наплавочного тока, А.

(41)

(41)

где  - диаметр наплавочной проволоки.

- диаметр наплавочной проволоки.

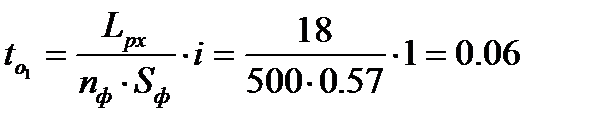

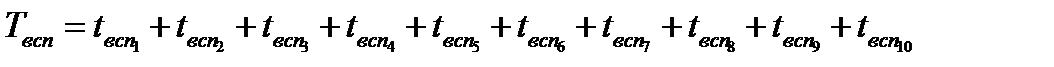

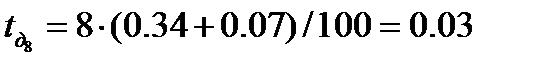

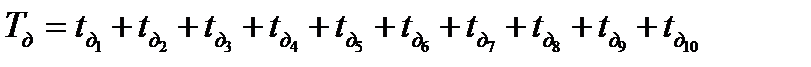

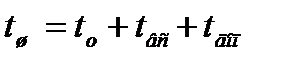

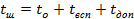

1.4 Расчет норм времени.

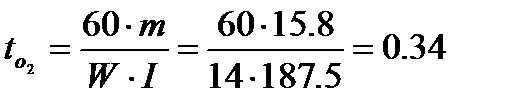

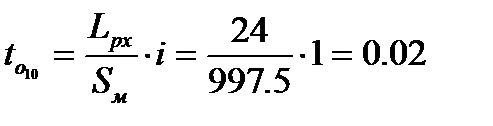

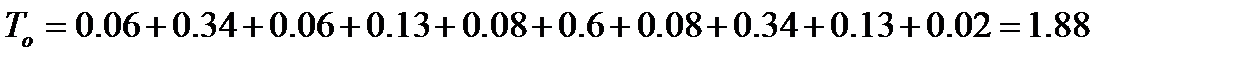

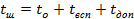

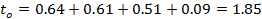

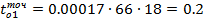

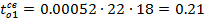

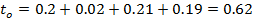

1.4.1 Определяем основное время, мин.

(42)

(42)

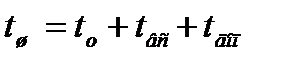

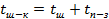

1.4.2 Определяем вспомогательное время.

(43)

(43)

(44)

(44)

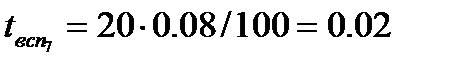

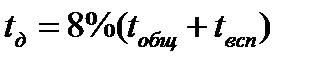

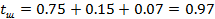

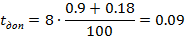

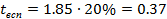

1.4.3 Определяем дополнительное время.

(45)

(45)

(46)

(46)

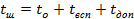

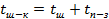

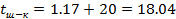

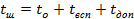

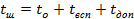

1.4.4 Расчет штучной нормы времени по каждой операции.

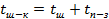

(47)

(47)

(48)

(48)

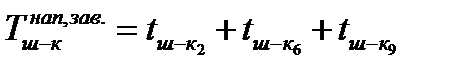

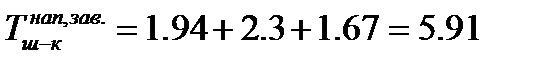

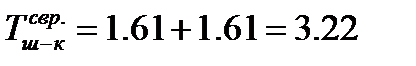

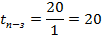

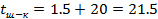

1.4.5 Расчет штучно-калкулиционного времени

( технологической нормы времени).

(49)

(49)

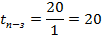

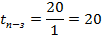

где  - количество автомобилей;

- количество автомобилей;

- коэффициент ремонта;

- коэффициент ремонта;

- количество рабочих дней в году;

- количество рабочих дней в году;

- количество обрабатываемых деталей.

- количество обрабатываемых деталей.

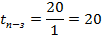

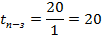

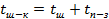

(50)

(50)

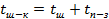

(51)

(51)

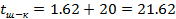

(52)

(52)

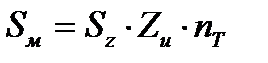

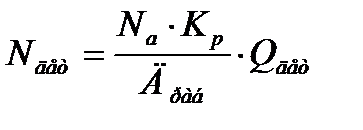

1.5 Определяем мощность участка.

(53)

(53)

где  - количество автомобилей;

- количество автомобилей;

- коэффициент ремонта;

- коэффициент ремонта;

- количество рабочих дней в году;

- количество рабочих дней в году;

- количество обрабатываемых деталей;

- количество обрабатываемых деталей;

- плановое количество восстанавливаемых деталей.

- плановое количество восстанавливаемых деталей.

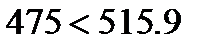

(54)

(54)

Вывод: В данном цехе план по восстановлению деталей перевыполняется, также данный цех можно использовать для изготовления другой продукции.

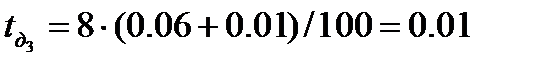

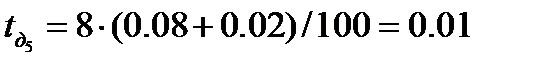

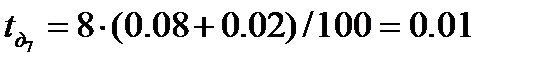

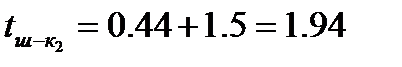

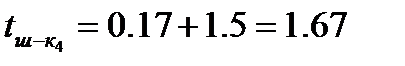

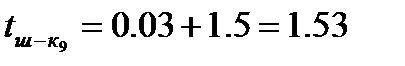

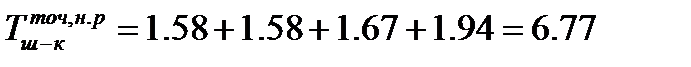

1.6 Расчет маршрутной карты.

(55)

(55)

(56)

(56)

(57)

(57)

(58)

(58)

(59)

(59)

2 Конструкторская часть

2.1 Описание достоинств запроектированного приспособления по сравнению с существующими.

В конструкторской части было разработано приспособления для обработки отверстий в серьге задней рессоры. Приспособление механизирует и ускоряет процесс развертывания.

2.2 Описание устройства и принципы действия запроектированного устройства.

Приспособление для извлечения блока пластин из моноблока АКБ состоит из:

1) Основание;

2) Палец;

3) Установочная втулка;

4) Сменная втулка;

5) Втулки;

6) Рукоятки;

Серьгу закрепляют на пальце. Центрируют и фиксируют болтом. С помощью установочной втулки развертывают отверстие в серьге.

2.3 Краткое описание сборки приспособления.

В основание 9 устанавливается втулка 6. Во втулку 6 устанавливается сменная втулка 5. В основание 9 устанавливается палец 2. На палец 2 одевается кольцо 8. В основание 9 устанавливается втулка 7. Во втулку 7 устанавливается сменная втулка 10. В сменную втулку 10 устанавливается установочная втулка 4. В основание 9 вкручивается фиксирующий болт 3.

2.4 Краткое описание по использованию приспособления с правилом техники безопасности и технического обслуживания.

Данное приспособление используется для развертывания отверстия в серьге задней рессоры.

Техника безопасности:

1) Не использовать приспособления не по назначению.

2) Не использовать неисправное приспособление с видимыми трещинами или дефектами.

3) Конструкция приспособления должна соответствовать ГОСТу.

Техническое обслуживание:

1) Смазывать один раз в квартал резьбовые соединения приспособления.

2) После каждой операции следует очищать и мыть приспособление.

2.5 Расчет на прочность в опасном сечение.

1) Определяем нормальное напряжение в поперечном сечение винта (по абсолютной величине):

(60)

(60)

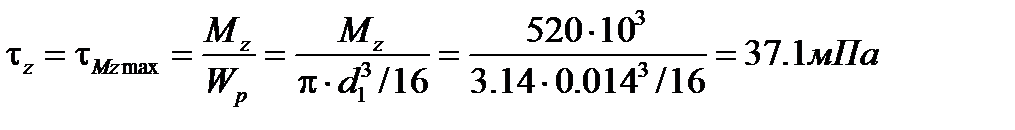

2) Определяем касательные напряжения в точках контура поперечного сечения:

(61)

(61)

3) Определяем эквивалентное напряжение для опасной точки по гипотезе наибольших касательных напряжений:

(62)

(62)

Вывод: таким образом было посчитано условие прочности которое соответствует техническим нормам.

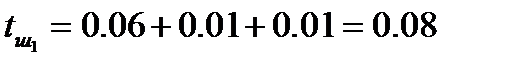

2.6 Расчет времени на изготовление приспособления.

2.6.1 Позиция 1 – Ручка

Определяем длину рабочего хода суппорта, мм.

Определяем стойкость инструмента.

Если  > 0,7 то ей можно пренебречь

> 0,7 то ей можно пренебречь

So=0.6 Sф=0.57

Определяем критическую скорость резанья мм/мин.

Определяем теоретическое число оборотов шпинделя станка.

Теоретическое число шпинделя станка сравниваем с паспортными данными станка 1К62 и применяем ближайшее значение в меньшую сторону.

Определяем фактическую скорость резанья.

Определяем осевую силу резанья.

Определяем мощность резанья.

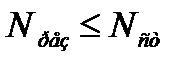

Определяем мощность станка с учетом КПД.

9.5≥0.6

9.5≥0.6

Определяем основное время.

Определяем вспомогательное время.

Определяем дополнительное время.

Определяем штучное нормы времени.

Определяем подготовительно-заключительное время.

Расчет штучно - калькуляционного времени.

2.6.2 Позиция 2 – Палец

2.6.3 Позиция 3 – Фиксирующий болт

2.6.4 Позиция 4 – Установочная втулка

2.6.5 Позиция 5 – Сменная втулка

2.6.6 Позиция 6 – Втулка

2.6.7 Позиция 7 – Втулка

2.6.8 Позиция 8 – Кольцо

Таблица 1- Общее время обработки деталей.

| №п/п | Наименование детали | Количество | Тш-к |

| Ручка | 20.52 | ||

| Палец | 21.5 | ||

| Фиксирующий болт | 21.94 | ||

| Установочная втулка | 21.62 | ||

| Сменная втулка | 21.17 | ||

| Втулка | 22.4 | ||

| Втулка | 20.93 | ||

| Кольцо | 20.8 | ||

| Итого: Тш-к | 170.88 |

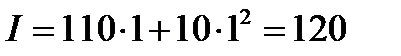

3 Экономическая часть

3.1 Производим расчет стоимости приспособления.

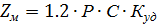

(61)

(61)

где Zм- затраты на материалы

Р- вес приспособления

Куд- коэффициент удорожания

С- стоимость материала

3.2 Затраты на изготовление приспособления.

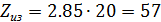

(62)

(62)

где Zиз- затраты на изготовление приспособления

Тиз- время на изготовление приспособления

Сч- часовая тарифная ставка

3.3 Общие затраты.

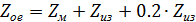

(63)

(63)

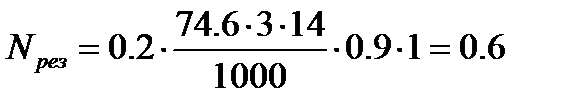

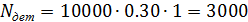

3.4 Определяем годовую программу ремонта деталей.

(64)

(64)

где Nа- количество ремонтируемых автомобилей

Кр- коэффициент ремонта

Qд- количество однотипных деталей на автомобиле

3.5 Производим расчет экономической эффективности от внедрения приспособления.

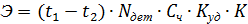

(65)

(65)

где t1- время проверки или ремонта детали без приспособления

t2- время проверки или ремонта детали с приспособлением

Nдет- количество ремонтируемых деталей

К- коэффициент, учитывающий дополнительную заработную плату

3.6 Определяем срок окупаемости приспособления.

(66)

(66)

4 Заключение

В данном курсовом проекте было разработано 3 части Технологическая, Конструкторская, Экономическая.

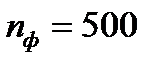

В технологической части произведен расчет технически обоснованного времени на восстановление гайки сальника масляного фильтра, которая составила Тш-к= 17.43, а также определена мощность участка которая составила фактически nф= 27.5 при плане Nпл= 10.

Разработаны карты: дефектовачная, операционная, маршрутная и карта эскизов.

В конструкторской части выполнен сборочный чертеж приспособления для развертывания отверстия в серьге задней рессоры и его деталировка, также произведен расчет времени изготовления которая составила tиз=170.88 и расчет на прочность в опасном сечение.

В экономической части определены общие затраты на изготовление приспособления Zобщ=106.47, экономическая эффективность Э=3420 и срок окупаемости Т=0.03.

5 Литература

1 Баруновский С.Ю. «Расчет режимов резания» Л. Машиностроение 1972г.

2 Дюмин И.Е. «Современные методы организации и технологии ремонта автомобилей» Киев Техника 1974г.

3 Клебанов Б.В. «Ремонт автомобилей» М. Транспорт 1974г.

4 Клебанов Б.В. «Проектирование производственных участков авторемонтных предприятий» М. Транспорт 1974г.

5 Румянцев С.И. «Ремонт автомобилей» М. Транспорт 1988г.

6 Малышев В.С. «Справочник технолога авторемонтного производства» М. Транспорт 1977г.

7 Миллер Э.Э. «Технологическое нормирование труда в машиностроении» М. Машиностроение 1972г.

8 Нефедов Н.А. «Сборник задач и примеров по резанию металлов и режущему инструменту» М. Машиностроение 1976г.

9 Шадричев В.А. «Ремонт автомобилей» М. Машиностроение 1976г.

10 Шошин А.Н. «Справочник по машиностроительному черчению» М. Машиностроение 1981г.

| <== предыдущая страница | | | следующая страница ==> |

| СПИСОК РЕКОМЕНДОВАНОЇ ЛІТЕРАТУРИ. 2. Алешина И.В. Паблик Рилейшнз для менеджеров | | |

Дата добавления: 2015-07-26; просмотров: 166; Нарушение авторских прав

Мы поможем в написании ваших работ!