Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Процедура нанесения НЦР-пленок

НЦР-раствор может подаваться на пластину двумя методами – стационарным (пластина неподвижна) и динамическим (пластина вращается). Стационарная подача НЦР-материала обычно позволяет достигнуть лучшего качества покрытия на подложках меньшего диаметра (100 мм и меньше), а динамическая подача дает лучшие результаты на пластинах диаметром 125 мм и больше.

Диаметр трубопровода для подачи материала возрастает с увеличением диаметра пластины, так как при этом необходимо подать большее количество материала. Так для пластин диаметром 100 мм типичный расход материала составляет 1,0-2,0 мл, а для пластин диаметром 150 мм – уже 2,5-4,0 мл. Диаметр линии подачи НЦР-материала выбирается таким образом, чтобы необходимое количество материала подавалось при давлении гелия или азота около 0,35 кгс/см2 в течение 2-3 секунд. Если используется давление больше 0,35 кгс/см2, это может привести разбрызгиванию НЦР-материала на пластину. Если давление слишком низкое и требуется больше времени для подачи необходимо количества материала, то толщина покрытия в центре пластины будет толще из-за избыточного испарения растворителя. Если на пластину подано недостаточное количество НЦР-материала, несомненно будут присутствовать непокрытые поверхности пластины в дополнение к частицам на поверхности тонкого слоя. Любой НЦР-материал, который может разбрызгаться на непокрытую сторону (обратную) пластины и может быть удален путем отмывки обратной стороны. Линии подачи НЦР-материала должны быть как можно короче. Более длинные линии требуют больше НЦР-материала для заполнения, большего количества растворителя для промывки и являются потенциальным источником частиц.

Поданный объем НЦР-материала на пластину первоначально изменялся путем изменения времени подачи. Управление объемом НЦР-материала осуществляется путем изменения длительности подачи при давлении равном приблизительно 0, 35 кгс/см2, а корректно определенном диаметре линии подачи для конкретного диаметра пластины. Объем НЦР-материала, необходимый для достаточного покрытия пластины определяется из диаграммы дозируемого объема или экспериментально. Предположим для 200 мм пластины необходимо около 5,5 мл раствора, для того чтобы покрыть пластину правильно. Скорость потока линии подачи НЦР-материала определяется при давлении 0, 35 кгс/см2, в этом случае для 3/16 дюймовой линии скорость составляет 2 мл в секунду. Следовательно, время подачи равно объему, деленному на скорость, и составляет 2,75 секунды.

Типичный процесс нанесения НЦР-пленок состоит из шести шагов. Вначале пластина размещается на столике центрифуги при включенной вытяжной вентиляции. Затем на пластину подается необходимое количество НЦР-материала, при этом пластина неподвижна или вращается при скорости около 300 об./мин. Далее материал покрывает всю пластину при высокой скорости вращения, обычно около 3000 об./мин в течение 5-11 секунд. Более высокая скорость вращения приводит образованию более тонких пленок (рис.6), а также к ухудшению однородности толщины и увеличению краевого буртика. Слишком высокая скорость вытяжки из ванны центрифуги приводит к формированию пленок с "лучевым" разбросом. "Лучевой" разброс может быть обусловлен неравномерным испарением растворителя, загрязнениями на подложке, а также и механическими вибрациями. В некоторых случаях при нанесении НЦР-пленок используют чередование вращения и пауз. На следующем шаге скорость вращения пластины уменьшается до 1500 об./мин. На этой скорости проводится отмывка обратной, а при необходимости и удаление краевого буртика. Более низкая скорость способствует большей миграции и охватыванию вокруг края пластины к планарной поверхности, что позволит удалить больше НЦР-материала с краевого буртика. И, наконец, последний шаг – сушка пластины, которая проводится при скорости около 3000 об./мин в течение около 10 секунд.

После центрифугирования необходимо высушить НЦР-пленку для удаления оставшегося растворителя и летучих побочных продуктов реакции. Обычно для этой цели используют горячие плитки с температурой от 80 до 250°С. Длительность обработки зависит от толщины слоя. Обычно для сушки пленок используется 3 горячие плитки с постепенным увеличением температуры от 80 до 250°С с длительностью обработки на каждой плитке от 40 до 60 секунд. Постепенное увеличение температуры позволяет растворителю испаряться медленно и исключает резкий термический удар. Плитки с низкой исходной температурой могут улучшить планаризацию и уменьшить дефектность пленок.

В ряде случаев, для увеличения степени планаризации поверхности ИС, используется многократное нанесение НЦР-пленок, при этом можно увеличить толщину пленки, например от 0.3 мкм до нескольких микрометров. В этом случае последовательность сушки на горячих плитках должна выполнятся после нанесения каждого слоя НЦР-пленки, при этом сушка должна адекватно полимеризовать пленки во избежание растворения любого из предварительно нанесенных НЦР-слоев. В противном случае, происходит ухудшение однородности и растрескивание пленки. Перед следующим нанесением пластина должна быть охлаждена до температуры 25°С. Это может занять от 10 до 40 минут. Рекомендуемая влажность не более 40%, особенно для фосфоросиликатных пленок из-за их гигроскопичных свойств.

Рис. 6. Зависимость толщины НЦР-пленки от скорости вращения центрифуги.

Окончательное формирование стеклообразной пленки осуществляется путем термобработки в диффузионной печи в атмосфере азота (со скоростью потока 2-6 л/мин) или кислорода при температуре 350-450°С. Между сушкой и отжигом пластины должны храниться в сухой среде с влажностью не более 40% или в продуваемом азотом шкафу. Если пластины находятся в состоянии ожидания больше двух часов, они могут быть снова просушены, как было описано выше, для удаления любой избыточной влаги. Это позволит избежать чрезмерных термических напряжений и растрескивания.

При использовании НЦР-пленки на более ранних этапах изготовления ИС может использоваться температура до 1000°С. Длительность этой операции может составлять от нескольких минут до нескольких часов, чаще всего - 20-30 минут.

В процессе термообработки происходит окисление по связям Si-R с окончательным формированием оксида кремния, разложение азотнокислых солей и/или других соединений и испарение остатков растворителя. Эти процессы протекают при температуре на несколько сотен градусов ниже температуры образования стекловидных пленок другими методами. Резкое снижение температуры формирования стекловидных пленок, полученных из растворов, по-видимому, обусловлено применением золей, в которых будущая твердая фаза находится в диспергированном состоянии. Во время "сушки" и термообработки НЦР-пленок возможно образование трещин, которые локализованы, как правило, вдоль алюминиевых проводников в местах, где НЦР-пленка имеет наибольшую толщину и, следовательно, наибольшую по абсолютной величине "усадку". Причиной появления трещин является то, что при сушке слоя SiO2, полученного из раствора, на поверхности образуется более плотный слой, препятствующий удалению растворителя и продуктов поликонденсации из внутренних областей слоя. Для устранения таких дефектов используются золи, содержащие пластификаторы, например добавки боросодержащих реагентов или полипропиленгликоля. Кроме того, для уменьшения "усадки" используют растворы с большим содержанием "твердого" вещества. Для этой цели, по-нашему мнению, возможно использование добавок микрочастиц, содержащих кремний или аэросил с диаметром микрочастиц менее 50 нм с последующим смешиванием их с раствором при помощи ультразвука.

Обычно отжиг проводится в среде азота в течение 1 часа при температуре 400-425°С независимо от диаметра пластин. Если пластины отжигались при температуре ниже 425°С, в дальнейшем они не должны достигать температуры на 50°С выше, чем температура отжига. Это может привести к разложению и чрезмерному сжатию, которое может вызвать растрескивание НЦР-пленок.

Высокая температура (выше 450°С) может изменить органические полимеры, силоксаны или силсесквиоксаны в НЦР-пленке таким образом, что они начнут «освобождать» органические группы, такие как метил, фенил или водород, которые помогают уменьшить напряжения в пленке и предотвращают растрескивание.

Пленки силикатных и фосфоросиликатных стекол будут уплотняться без изменений в целостности пленки при отжиге с более высокими температурами (от 440 до 490°С).

При использовании более толстых пленок, таких как многослойные пленки с толщиной превышающей 0,39 мкм, при отжиге рекомендуется повышать температуру в диапазоне от 275 до 425°С со скоростью 2,5°С/мин. Скорость охлаждения после отжига должна быть не более 4,0°С/мин. Линейное изменение температуры позволяет избежать напряжений в пленках. Отжиг при температурах выше 450°С используется редко, но может дать удовлетворительные результаты в зависимости от типа НЦР пленки и толщины.

Можно выделить четыре основных способа планаризации с использованием:

- двойного диэлектрического слоя ХОГФ-оксид/НЦР-пленка;

- многослойного диэлектрика ХОГФ-оксид/НЦР-пленка/ХОГФ-оксид;

- частичного вытравливания НЦР-пленки в многослойной структуре;

- полного удаления НЦР-пленки.

Кроме того, может использоваться процесс химико-механической полировки НЦР-пленок. Рассмотрим более подробно эти способы планаризации.

Процесс планаризации без травления

Наиболее простой способ планаризации - использование двухслойного диэлектрика ХОГФ-оксид/НЦР-пленка. В этом случае НЦР-пленка напрямую контактирует с межсоединениями и поэтому должна иметь хорошие диэлектрические характеристики. Порядок нанесения НЦР и ХОГФ слоев определяется геометрией и природой нижележащих слоев. В производстве ИС для геттерирования ионов натрия обычно используются фосфоросодержащие НЦР-пленки. Однако данный способ имеет ряд недостатков:

· фоторезисты, используемые при проведении фотолитографии, могут иметь плохую адгезию к НЦР-материалам;

· при осаждении Al/2% Cu на НЦР-пленку, некоторые участки металла имеют очень высокое сопротивление к плазменному травлению Al, что приводит к образованию недотравов и закороток по Al;

· селективность травления Al относительно НЦР-пленок низкая, поэтому при его травлении возможны значительные затравы в НЦР-пленку;

· в случае, когда первоначально наносится НЦР-пленка, неконформное осаждение ХОГФ-пленки может привести к возникновению полостей между шинами и обрывам металлизации. Для решения этой проблемы необходимо использовать либо более толстые НЦР-пленки, что нецелесообразно из-за их предрасположенности к растрескиванию, либо многослойные структуры типа ХОГФ-оксид/НЦР-пленка/ХОГФ-оксид.

И, наконец, пары воды и другие примеси, в первую очередь подвижные ионы металлов, содержащиеся в НЦР-пленках способствуют загрязнению металла или его сплавов в области контакта, что приводит к высоким контактным сопротивлениям.

Ряд перечисленных проблем можно решить, используя трехслойный диэлектрик ХОГФ-оксид/НЦР-пленка/ХОГФ-оксид. Однако при вскрытии окон в таком диэлектрике возникает новая проблема. Углерод, содержащийся в силоксановых пленках, вызывает уменьшение скорости травления во время вскрытия окна. Величина падения скорости травления сильно зависит от размеров окна и для того, чтобы вскрыть все окна необходимо увеличивать время перетрава. Кроме того, при использовании трехслойной структуры остается нерешенной проблема увеличения контактных сопротивлений из-за окисления Al или его сплавов, за счет газовыделения из НЦР-пленки при термообработке.

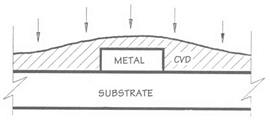

Для решения проблемы загрязнения верхнего уровня металлизации в трехслойной структуре ХОГФ-оксид/НЦР-пленка/ХОГФ-оксид, авторы предлагают два раза проводить РСС НЦР-пленки. При этом, первую РСС проводят после сушки 200°С перед отжигом 400°С, а вторую РСС – после ПХТ контактных окон перед проведением ПХУФ. Проведение второй РСС способствует уменьшению скорости растрескивания межслойного диэлектрика в области контактных окон и снижению уровня загрязнения. В ряде случаев, для исключения растрескивания данной структуры предлагается использовать НЦР-пленки, расположенные между двумя диэлектрическими слоями, имеющими напряжения сжатия [98] для компенсации растягивающих напряжений. Последовательность процесса планаризации показана на рис.12.

Силсесквиоксановые НЦР-материалы являются материалами с чрезвычайно высокой стойкостью к растрескиванию, не содержащими влаги и имеют минимальные механические напряжения пленок. Они могут успешно применяться в процессе планаризации без травления. Однако при использовании кислородной плазмы для удаления фоторезистивной маски этот тип НЦР-материалов склонен к окислению органических компонентов. Окисление вскрытой в контактах НЦР-пленки приводит к формированию CO2 плюс H2O и пористой SiOH структуры, которая захватывает влагу. Поэтому процесс травления контактов должен быть оптимизирован, во избежание образования остатков, а фоторезист должен удаляться в процессе, который не разлагает силсесквиоксановую пленку путем ее окисления.

Силоскановые НЦР-пленки обладают малым содержанием влаги, но слегка большим количеством воды, чем силсесквиоксановые полимеры. Они также имеют повышенную стойкость к растрескиванию, минимальные механические напряжения и могут успешно применяться в процессе планаризации без травления, но подобно силсесквиокановым пленкам они склонны к окислению органических компонентов при удалении маски фоторезиста в кислородной плазмой. Силсесквиоксановые и силоксановые НЦР-пленки лучше фосфоросиликатных стекол, так как они заполняют канавки и пустоты без трещин и зазоров благодаря их низкой усадке и низким напряжениям.

Преимуществом фосфоросиликатных стекол является то, что они не подвержены окислению вскрытых НЦР-пленок в контактах при удалении фоторезиста в кислородной плазме. Недостатком является то, что они имеют малую толщину (110 нм и меньше), поэтому, когда необходимо использовать более толстые слои, требуется наносить два и более слоя, так как при отжиге пленка дает усадку больше чем силоксановые и силсесквиоксановые пленки. Так как эти пленки являются кислотными, то их нецелесообразно применять на металлических шинах из-за возможной коррозии металла.

Фосфоросиликатные НЦР-пленки, содержащие 4% фосфора более плотные и имеют более низкие напряжения растяжения и диэлектрическую постоянную. Усадка НЦР-пленок, содержащих 2% фосфора, меньше чем у пленок с 4% фосфора. Пленки с 4% фосфора также имеет более высокую склонность к накоплению влаги. Во всех случаях при использовании фосфоросиликатных НЦР-пленок должны приниматься меры по поддержанию низкой влажности.

| |||

| |||

|

|

|

|

|

Рис. 12 Последовательность процесса планаризации без травления [40].

На эффективность планаризации влияют величина аспектного соотношения, высота элементов рельефа, величина зазоров между ними и толщина планаризующего диэлектрика. Для интегральных микросхем, в которых аспектное соотношение изменяется в широких пределах (от 0.18 до 1.5 или более), планаризовать рельеф в одинаковой степени невозможно. Поэтому необходим компромисс или использование комбинированных методов планаризации. Для интегральных микросхем, в которых аспектное отношение изменяется в пределах от 1.5 и более, легко можно обеспечить приемлемую степень планарности. В тоже время, для того чтобы обеспечить ту же степень планарности для рельефа с большей высотой, необходимо увеличивать толщину НЦР-пленки пропорционально возрастанию высоты элементов топологического рельефа. Однако при этом повышается вероятность растрескивания планаризующей пленки во время проведения термических обработок. Кроме того, вероятность растрексивания возрастает при наличии отрицательного профиля алюминиевых шин. Угол наклона боковых стенок рельефа более точно характеризует степень планарности поверхности топологического рельефа, чем коэффициент планаризации.

Процесс планаризации с частичным удалением НЦР-пленки

Проблемы вскрытия контактных окон и повышения надежности решаются путем (сквозного) вытравливания (etchback) НЦР-стекла из участков, где формируются контактные окна между первым и вторым уровнями металлизации. Так как толщина НЦР-пленки в структуре ХОГФ-оксид/НЦР-пленка на верхней поверхности шин первого уровня металлизации относительно мала, то частичное вытравливание НЦР-пленки приводит к удалению НЦР-материала из этих участков. Часть НЦР-слоя в зазорах между проводниками сохраняется и служит компонентом межуровневой изоляции в готовом приборе, а такой процесс называется процессом с частичным вытравливанием. Данный процесс имеет ряд преимуществ:

· для создания двухслойной металлизации требуется минимальное количество дополнительных операций;

· частичное вытравливание позволяет использовать более тонкие слои ХОГФ-оксида, что позволяет проводить планаризацию структур с меньшими топологическими размерами без образования пустот в изолирующем диэлектрике.

Частичное сквозное травление очень эффективно для микрорельефа, включающего пространства между элементами меньше одного микрона или там, где не может применяться технология полного сквозного травления. Частичное сквозное травление используется тогда, когда количество технологических операций не критично.

Процесс осуществляется следующим образом (рис.13):

1) на структуру с металлическими шинами осаждается тонкий (0.12-0.41 мкм) ХОГФ слой. Толщина ХОГФ пленки определяется топологией прибора. Если контактные отверстия будут травиться там, где имеются тонкие покрытия НЦР, рекомендуются тонкие НЦР-слои. Если в областях контактов имеются тонкие и толстые НЦР-слои, должны использоваться толстые ХОГФ слои на поверхности металлических шин для того, чтобы обеспечить адекватное травление НЦР-пленки в более толстых областях без вскрытия металлических шин. Если пространство между металлическими шинами глубокое, необходимо использовать тонкий ХОГФ слой, который конформно воспроизводит топологический рельеф, чтобы позволить НЦР-пленке заполнять зазоры без трещин и зазоров;

2) наносится НЦР-пленка, один или два слоя. После нанесения каждого слоя проводится сушка НЦР-пленок при температурах 80-90°С, 150°С и 250-260° в течение 1 минуты на каждой плитке. Затем для достижения лучшей однородности травления выполняется отжиг при 425°С;

3) затем проводится сквозное травление НЦР-пленки таким образом, чтобы НЦР-пленка была удалена из любых областей, где будут травиться контакты. Соотношение газов при травлении может изменятся с целью получения желаемого соотношения скоростей НЦР и ХОГФ слоев;

4) после сквозного травления НЦР-пленки, оставшаяся часть пленки подвергается отжигу при температуре 425°С в течение 1 часа в диффузионной печи или в реакторе пониженного давления, который используется для осаждения второго ХОГФ диэлектрического слоя;

5) далее осаждается второй ХОГФ слой с толщиной, необходимой для адекватной межуровневой изоляции (может использоваться слой фосфоросиликатного стекла с содержанием фосфора менее 4.5 вес.%). Когда суммарная толщина ХОГФ слоев превышает 1 мкм, в структуре ХОГФ/НЦР/ХОГФ могут наблюдаться трещины. Всегда лучше использовать минимальную толщину ХОГФ слоя, которая еще обеспечивает необходимые изолирующие свойства;

6) проводится травление контактов и далее используется обычная последовательность технологических операций.

Процесс планаризующего травления НЦР-пленок аналогичен процессу планаризующего травления с использованием фоторезистивной "горящей" маски. Применение планаризации с использованием "горящей" маски требует высокой точности соблюдения соотношения скоростей травления диэлектрической пленки и фоторезиста, высокой однородности травления и точного определения момента окончания травления, а также, в ряде случаев, преобразования топологии рельефа поверхности. Использование НЦР-пленки в качестве удаляемого планаризующего слоя дает некоторые преимущества, особенно на этапе травления. Скорости травления ХОГФ-оксида и НЦР-пленки могут быть легко согласованы путем выбора режимов травления, что позволяет получить планаризованную поверхность и исключить образование канавок и выступов в изолирующем диэлектрике. Управление процессом значительно улучшается, так как микрозагрузочные эффекты минимизированы и реактор свободен от органических субпродуктов и осадков, а производительность процесса планаризующего травления НЦР-пленок в большинстве случаев выше, чем процесса травления с использованием "горящей" маски.

|

|

| |||

| |||

| |||

| |||

Рис. 13. Процесс планаризации с частичным удалением НЦР-пленки.

НЦР-пленки, которые имеют повышенное количество органики, будут травиться медленнее в плазме с пониженным содержанием или отсутствием кислорода. Содержание кислорода может использоваться в качестве управляющего фактора для ускорения или замедления скорости травления НЦР-пленки по отношению к ХОГФ-слою. Плотность пленок также должна приниматься во внимание. Менее плотные пленки более подвержены распылению во время реактивного ионного травления по сравнению с ХОГФ-пленками. Следовательно, повышенное давление плазмы будет замедлять скорость распыляющего травления НЦР-пленок по сравнению с ХОГФ-пленками. Использование повышенной температуры отжига НЦР-пленок приведет к получению более плотных пленок, что приведет к сравнимым скоростям распыляющего травления НЦР и ХОГФ-пленок. Соотношение углерода к фтору может изменяться так, чтобы малое соотношение, такое как один атом углерода на три атома фтора, будет приводить к более медленной скорости травления ХОГФ-пленки и более высокой скорости травления НЦР-пленки. Более высокое соотношение, такое как 1 к 2, будет приводить к более высокой скорости травления ХОГФ-пленки и более медленной скорости травления НЦР-пленки. Соотношение CHF3 и CF4 может управлять селективностью скоростей травления НЦР и ХОГФ-пленок. Для определения оптимальных скоростей травления в каждом конкретном случае необходимо провести экспериментальные работы.

Отметим факторы, которые влияют на травление НЦР/ХОГФ-пленок:

· соотношение C, H и F в плазменной травящей композиции;

· процентное содержание фосфора в ХОГФ-пленке;

· количество органических компонентов в НЦР-пленке;

· количество нереакционных газов в плазме;

· количество кислорода в травящей композиции;

· общее давление;

· температура и длительность отжига НЦР-пленок;

· состав парогазовой смеси.

Процесс планаризации с полным сквозным травлением.

При использовании планаризующего травления с полным удалением НЦР-пленок используется более толстый нижележащий ХОГФ-оксид. При этом, необходимо подобрать оптимальные толщины ХОГФ-оксид и НЦР-пленки. Так как для узких изолированных металлических шин толщина НЦР-пленки на верхней поверхности шин незначительна по сравнению с ее толщиной между шинами (рис.14), то максимальная толщина диэлектрика, которая должна быть удалена до вскрытия нижележащей пленки металла равна толщине осажденной ХОГФ-пленки:

DHmax = HХОГФ (2)

|  | ||

Рис. 14. Моделирование покрытия НЦР- Рис. 15. Моделирование покрытия НЦР-

пленкой отдельной металлической шины. пленкой топологического рельефа.

Условия, определяющие минимальную толщину диэлектрика, которая необходима для планаризующего травления при изготовлении КМОП-схем с поликремниевым затвором, показаны на рис.15. В "худшем" случае ступенька воспроизводится пленкой металла и равна толщине поликремния плюс половина толщины изолирующего диэлектрика (полевого оксида кремния). Последующее осаждение пленки металла и толстой диэлектрической пленки будет сохранять, если не увеличивать, высоту ступеньки. Наибольшая толщину НЦР-пленка будет иметь в узких промежутках между шинами. Минимальное количество межуровневого диэлектрика, необходимого для удаления всей НЦР-пленки при планаризующем травлении составляет:

DHmin = (Hпол.ок./2 + Hпкк + tНЦР)/s (12)

где s - селективность травления НЦР-пленки по отношению к ХОГФ-оксиду.

Верхний предел толщины диэлектрика должен быть выше, чем нижний с учетом технологического разброса на суммарную толщину диэлектрика (s, %):

DHmin · (1 + s(%)) < DHmax (13)

Подставив (11) и (12) в (13), получим условия определяющие толщину диэлектрической пленки при использовании планаризующего травления с полным удалением НЦР-пленки:

(Hпол.ок./2 + Hпкк + tНЦР ) · (1 + s(%))/s < DHmax (14)

Например, при Hпол.ок = 0.6 мкм, Hпкк = 0.4 мкм, tНЦР = 0.2 мкм, s=1.0 и допуске s(%)=20%, получим:

1.08 мкм < HХОГФ,

или необходимая минимальная толщина диэлектрической пленки составляет около 1 мкм. Благоразумный выбор толщины диэлектрической пленки и соотношения скоростей травления диэлектрического слоя и НЦР-пленки дают возможность планаризовать поверхность со структурами, характеризующимися различными аспектными соотношениями.

Последовательность процесса показана на рис.16.

| |||

| |||

| |||

| |||

|

|  | ||

Рис. 16. Последовательность процесса планаризации с полным сквозным травлением.

Преимуществами полного сквозного травления НЦР-пленок по сравнению с «горящей маской» являются:

· процесс полного сквозного травления НЦР-пленок обычно имеет более высокую производительность по сравнению с «горящей маской»;

· скорости травления ХОГФ и НЦР-пленок легко согласуются, так они подобны по структуре, что обеспечивает более высокую воспроизводимость;

· скорость травления НЦР-пленки намного выше, чем органического фоторезиста, почти в 10 раз выше, при этом образуется меньшее количество остатков и частиц, поэтому уровень дефектности ниже;

· полное сквозное травление с использованием НЦР-пленок может использоваться для сглаживания поверхности пластины перед алюминием или металлом;

· отжиг НЦР-пленки перед травлением при температурах от 80°С до 150°С, затем 250°С в течение 1-2 минут, а затем проводится отжиг при 400°С в течение 60 минут в среде азота. Травление может выполняться в плазме CF4/O2, C2F6/O2 или плазме CHF3/O2.

Процесс полного сквозного травления может применяться для топологии, которая позволяет осаждать исходный толстый ХОГФ-слой без чрезмерного образования пустот или «замочных скважин» в узких пространствах. В таких условиях применяется и процесс «горящей маски». По сравнению со слоями фоторезиста слои НЦР будут приводить к планаризации без избытка «жертвенного» слоя в низкоуровневых областях. Более тонкие НЦР-пленки в нижних областях означает меньшее время травления. В свете вышесказанного, процесс полного сквозного травления НЦР-пленок требует более толстого исходного ХОГФ-слоя, чем процесс «горящей маски». Процесс полного сквозного травления НЦР-пленок является достаточным для топологии с минимальной шириной зазора 1,2 мкм с малыми межсоединениями (0,4-0,8 мкм высотой) и большими межсоединениями (высотой 0,8-1,0 мкм). В каждом конкретном применении планаризации степень планаризации, достигнутая процессом, в большей степени определяется конформностью ХОГФ-пленок на топологическом рельефе пластины.

Для процесса с полным травлением НЦР-пленки можно эффективно использовать силоксаны, силсесквиоксаны и фенилсилоксаны.

Данный способ имеет некоторые недостатки. Так при неконформном осаждении толстых пленок ХОГФ SiO2 и ПХ SiO2 в узких зазорах между шинами возможно образование открытых или закрытых полостей. Последующее планаризующее травление НЦР-пленки может привести к вскрытию этих полостей и ухудшению топологического рельефа поверхности. Возможным решением этой проблемы может быть использование многостадийного процесса травление - осаждение - травление, до тех пор, пока не достигается желаемая планарность [94] или использование химико-механической полировки.

Выбор оптимального НЦР-материала и способа планаризации определяется в каждом конкретном случае совокупностью следующих факторов: геометрии прибора, природы нижележащих межсоединений (алюминий или поликремний), температурой обработок после планаризации, чувствительностью прибора к подвижным ионам Na+, конформностью ХОГФ процессов, однородностью толщины НЦР-пленок, величиной их "усадки" и устойчивостью к растрескиванию при проведении термообработок и т.д.

Данный метод используется не только для планаризации топологического рельефа ИС, но и для создания пассивирующих и оптических покрытий, а также для герметизации приборов.

|

Рис. 19. Сфера использования НЦР-пленок.

| <== предыдущая страница | | | следующая страница ==> |

| Оборудование для нанесения НЦР-пленок | | | Резисторы в поликремниевых пленках |

Дата добавления: 2015-07-26; просмотров: 411; Нарушение авторских прав

Мы поможем в написании ваших работ!