Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Зображення приладів , засобів автоматизації і ліній зв'язку

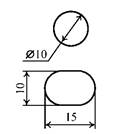

Умовні графічні та літерні позначення приладів і контурів контролю та керування виконують згідно до ГОСТ 21.404-85. Даний стандарт передбачає систему побудови графічних і буквених умовних позначень за функціональними ознаками, виконуваних приладами. Умовні графічні позначення на схемах повинні виконуватися суцільною основною лінією (рекомендована товщина 0,5-0,6 мм). Горизонтальна розділова риска всередині позначення приладу та лінії зв'язку повинні виконуватися суцільною тонкою лінією (товщиною 0,2 - 0,3 мм ) за ГОСТ 2.303-68 . Шрифт літерних позначень приймають за ГОСТ 2.304-81 розміром рівним 2,5 мм. Підведення ліній зв'язку до приладу зображають у будь-якій точці графічного зображення (зверху, знизу, збоку) . При необхідності надання напрямку передачі сигналу на лініях зв'язку наносять стрілки. Лінії зв'язку повинні наноситися на креслення по найкоротшій відстані і проводитися з мінімальним числом перетинів.

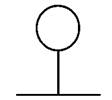

Відбірні пристрої для всіх постійно підключених приладів зображають суцільною тонкою лінією, що з'єднує технологічний трубопровід або апарат з приладом (рисунок 2.1, а). При необхідності зазначення конкретного місця розташування пристрою (всередині контуру технологічного апарату) його позначають колом діаметром 2 мм ( рисунок 2.1 , б).

а

а

|  б

б

|

Рисунок 2.1 – Зображення відбірних пристроїв.

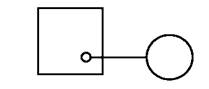

Ця курсова робота передбачає використання розгорнутого методу побудови позначень приладів за ГОСТ 21.404-85. Умовні позначення приладів і засобів автоматизації включають графічні, літерні та цифрові позначення . Принцип побудови умовного позначення приладу наведений на рис. 2.2 . У верхній частині кола наносяться літерні позначення вимірюваної величини і функціональної ознаки приладу, що визначає його призначення .

|

|

|

|

|

|

|

Рисунок 2.2 - Принцип побудови умовного позначення приладів.

Умовні позначення приладів наведено в таблиці 2.1.

Таблиця 2.1 - Розміри умовних позначень приладів та засобів автоматизації

| Позначення | Найменування |

| Прилад: - основне позначення - допускаєме позначення |

| Виконавчий механізм |

| Регулюючий орган |

| Сигнальна лампа |

При побудові зображень комплексів засобів автоматизації перша літера в позначенні кожного, хто входить в комплекс приладу або пристрою (крім пристроїв ручного управління) є найменуванням вимірюваної комплексом величини. Наприклад, в комплексі для вимірювання і регулювання температури первинний вимірювальний перетворювач слід позначати ТІ, вторинний реєструючий прилад - ТR, регулюючий блок - ТС і т. п. Літерні позначення пристроїв, виконаних у вигляді окремих блоків і призначених для ручних операцій, незалежно від того, до складу якого комплекту вони входять, повинні починатися з літери Н.

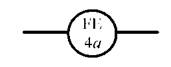

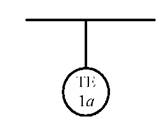

Порядок побудови умовних позначень із застосуванням додаткових букв наступний: на першому місці ставиться буква, що позначає вимірювану величину, на другому - одна з додаткових букв Е, Т, К або У. Наприклад, первинні вимірювальні перетворювачі температури (термометри термоелектричні, термометри опору та ін.) позначаються ТІ, первинні вимірювальні перетворювачі витрат (звужуючі пристрої витратомірів, датчики індукційних витратомірів та ін.) - FЕ; безшкальні манометри з дистанційною передачею показань - РТ; безшкальні витратоміри з дистанційною передачею - FТ і т. д.

Порядок розташування літерних позначень функціональних ознак приладу приймають із дотриманням послідовності позначень: I, R, С, S, А. При побудові літерних позначень вказують не всі функціональні ознаки приладу, а лише ті, які використовують у даній схемі.

Букву А застосовують для позначення функції «сигналізація» незалежно від того, чи винесена сигнальна апаратура на який-небудь щит або для сигналізації використовуються лампи, вбудовані в сам прилад. Букву S застосовують для позначення контактного пристрою приладу, що використовується тільки для включення, відключення, перемикання, блокування.

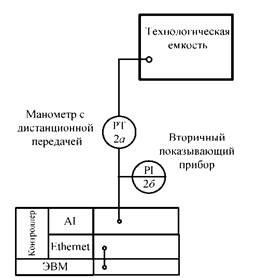

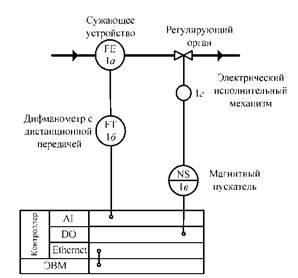

Щити, штативи, пульти управління на функціональних схемах зображуються умовно у вигляді прямокутників довільних розмірів, достатніх для нанесення графічних умовних позначень встановлюваних на них приладів, засобів автоматизації, апаратури управління і сигналізації за ГОСТ 21.404-85. Рекомендована висота прямокутників щитів і пультів - 40 мм. Рекомендована товщина ліній прямокутників 0,6 - 1,5 мм. Комплексні пристрої (машини централізованого контролю, керуючі машини, контролери та ін.) позначаються на функціональних схемах також у вигляді прямокутників довільних розмірів. Приклади зображення комплектів приладів наведені на рис. 2.3.

а |

б |

Рисунок 2.3 - Приклад зображення комплекту приладів для вимірювання та реєстрації на ЕОМ тиску в технологічній ємкості (а); приклад зображення комплекту приладів для контролю на ЕОМ і регулювання витрат в трубопроводі (б).

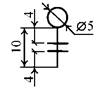

При розгорнутому способі технологічне обладнання зображують у верхній частині схеми. Прилади, що вбудовуються в технологічні комунікації, показують в розриві ліній зображення комунікацій згідно з рис. 2.4, а. Наприклад: вимірювальні звужуючі пристрої, ротаметри, лічильники. Прилади, що встановлюються на технологічному обладнанні за допомогою закладних пристроїв (бобишок, штуцерів, гільз і т.п.) показують поруч з цим обладнанням - відповідно з рис. 2.4, б. Наприклад: термометри розширення, термоелектричні перетворювачі, термоперетворювачі опору, відбірні пристрої тиску, рівня, складу речовин.

а

а

|  б

б

|

Рисунок 2.4 - Зображення приладів, вбудованих в технологічні комунікації (а), і приладів, що встановлюються на технологічному обладнанні за допомогою закладних пристроїв (б).

Інші технічні засоби автоматизації показують умовними графічними позначеннями у прямокутниках, розташованих у нижній частині схеми. кожному прямокутнику присвоюють заголовки, що відповідають показаним в них технічним засобам . Першим розташовують прямокутник, у якому показані позащитові прилади, конструктивно не зв'язані з технологічним обладнанням, із заголовком «Прилади місцеві», нижче - прямокутники , в яких показані щити та пульти , а також комплекси технічних засобів АСУТП. Заголовки прямокутників , призначених для зображення щитів і пультів , приймають відповідно до найменувань, прийнятих в ескізних кресленнях загальних видів , для комплексів технічних засобів АСУТП - відповідно до їх запису у специфікації обладнання. Наприклад: «Центральний щит», «Щитова установки», «Пульт управління», «Стійка нормуючих перетворювачів», «Контролер ADAM 5000», «ЕОМ». Рекомендована ширина прямокутника для заголовка 15 мм.

Програмований контролер і ЕОМ зображуються відповідно до вимог РМ4-2-96 «Схемы автоматизации. Указания по выполнению». Графічне зображення модулів введення / виведення керуючого контролера рекомендується доповнювати літерними позначеннями, що відображають вид вхідних і вихідних сигналів використовуючи такі позначення : АI - вхідний аналоговий сигнал (уніфікований) ; АO - вихідний аналоговий сигнал (уніфікований ; DI - вхідний дискретний сигнал ; DО - вихідний дискретний сигнал. Дана система позначень вхідних / вихідних сигналів широко використовуються в каталогах продукції більшості виробників промислових контролерів (Siеmens , Аdvantech , Оmron і ін.). Праворуч від зображення модулів наводиться зведена таблиця, яка містить загальну кількість каналів введення / виведення, що необхідна для визначення кількості однотипних модулів. Фрагмент схеми автоматизації, побудований у відповідності з даними рекомендаціями , наведений на рис. 2.5.

Рисунок 2.5 - Фрагмент оформлення схеми автоматизації з керуючим контролером і ЕОМ.

Таблиця 2.3 - Буквені позначення вимірюваних величин та функціональних знак приладів за ГОСТ 21.404-85

| Вимірювана величина | Функціональні ознаки приладів | ||||

| Позн. | Основне позначення вимірюваної величини | Додаткове позначення, що уточнює вимірювану величину | Відображен-ня інформації | Формування вихідного сигналу | Додаткове значення |

| А | + | - | Сигналізація | - | - |

| В | + | - | - | - | - |

| С | + | - | - | Автоматичне регулювання, управління | - |

| D | Густина | Різниця, перепад | - | - | - |

| Е | Електрична величина | - | + | - | - |

| F | Витрати | Співвідношення, частка, дріб | - | - | - |

| G | Розмір, положення, переміщення | - | + | - | - |

| Н | Ручне управління | - | - | - | Верхня межа вимірюваної величини |

| I | + | - | Покази | - | - |

| J | + | Автоматичне перемикання, обігання | - | - | - |

| К | Час, часова програма | - | - | + | - |

| L | Рівень | - | - | - | Нижня межа вимірюваної величини |

| M | Вміст вологи | - | - | - | - |

| N | + | - | - | - | - |

| О | + | - | - | - | - |

| Р | Тиск, вакуум | - | - | - | - |

| Q | Величина, що характеризує якість: склад, концентрацію і т.п. | Інтегрування, підсумовування за часом | - | + | - |

| R | Радіоактивність | - | Реєстрація | - | - |

| S | Швидкість, частота | - | - | Включення, відключення, перемикання, блокування | - |

| Т | Температура | - | - | + | - |

| U | Декілька різнорідних вимірюваних величин | - | - | - | - |

| V | В’язкість | - | + | - | - |

| W | Маса | - | - | - | - |

| X | Не рекомендована резервна буква | - | - | - | - |

| Y | + | - | - | + | - |

| Z | + | - | - | + | - |

Таблиця 2.4 - Додаткові літерні позначення, що відображають функціональні ознаки приладів

| Найменування | Позначення | Призначення |

| Чутливий елемент | Е | Пристрої, що виконують первинне перетворення: перетворювачі термоелектричні, термоперетворювачі опору, датчики пірометрів, звужуючі пристрої витратомірів і т.п. |

| Дистанційна передача | Т | Прилади безшкальні з дистанційною передачею сигналів: манометри, дифманометри, манометричні термометри |

| Станція управління | К | Прилади, що мають перемикач для вибору виду керування і пристрій для дистанційного керування |

| Перетворювач, обчислювальні функції | У | Застосовується для побудови позначень перетворювачів сигналів і обчислювальних пристроїв |

Таблиця 2.5 - Додаткові літерні позначення, які застосовуються для перетворювачів сигналів і обчислювальних пристроїв

| Позначення | Найменування |

| Е Р G | Вид енергії сигналу: - електричний - пневматичний - гідравлічний |

| А D | Види форм сигналу: - аналоговий - дискретний |

Ʃ

k

X

:

ƒn

lg

dx/dt

lg

dx/dt

х(-1)

mах

min

х(-1)

mах

min

| Операції, що виконуються обчислювальним пристроєм: - підсумовування - множення на постійний коефіцієнт k - множення двох і більше сигналів один на одного - ділення сигналів один на одного - зведення величини сигналу в ступінь п - взяття з величини сигналу кореня ступеня п - логарифмування - диференціювання - інтегрування - зміна знаку сигналу - обмеження верхнього значення сигналу - обмеження нижнього значення сигналу |

| Вi Во | Зв'язок з обчислювальним комплексом: - передача сигналу на ЕОМ - виведення інформації з ЕОМ |

2.4 Приклади розробки функціональних схем автоматизації.

Приклад 2.1. Розробка функціональної схеми автоматизації установки для приготування розчину лугу.

|

|

|

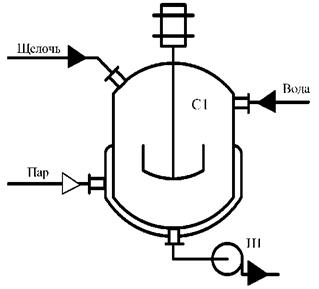

Рисунок 2.6 - Установка для приготування розчину лугу.

Опис установки. Установка для приготування розчину лугу (рис. 2.6) працює наступним чином. У змішувач С1 подаються луг і вода, де вони перемішуються мішалкою. Розчин лугу підігрівається до температури 700С парою, що подається в сорочку, і відкачується з змішувача насосом Н1.

Вихідні дані. Система автоматизації установки для приготування розчину лугу повинна виконувати наступні функції: 1) вимірювання і реєстрація на ЕОМ рівня розчину в змішувачі (максимальне робоче значення 1 м), 2) вимірювання та реєстрацію на ЕОМ температури в змішувачі (максимальне робоче значення 700С), 3) регулювання рівня в змішувачі витратою води; 4) регулювання температури в змішувачі витратою пари; 5) сигналізацію верхнього і нижнього значень рівня у змішувачі, сигналізацію крайніх положень виконавчих механізмів на ЕОМ і сигналізацію стану (включений / відключений) двигунів насоса і мішалки на ЕОМ;. 6) блокування - відключення насоса по нижньому рівню в змішувачі; 7) управління - включення / відключення двигуна насоса і включення / відключення двигуна мішалки.

Функціональна схема автоматизації установки для приготування розчину лугу, складена відповідно з цими вихідними даними, наведена на рис. 2.7.

Опис функціональної схеми автоматизації. Схема побудована на базі контролера ADAM-8000, укомплектованого відповідним набором модулів введення / виведення. Контролер пов'язаний з ЕОМ через мережу Еthernet. Керуюча ЕОМ таким чином використовується для виведення на екран значень технологічних змінних, їх реєстрації та сигналізації їх граничних значень. Також ЕОМ формує закони управління виконавчими механізмами, електродвигуном насоса Н1 і електродвигуном мішалки.

Для вимірювання рівня розчину лугу в змішувачі використовується хвилеводний рівнемір. Даний рівнемір складається з зонда, зануреного безпосередньо в розчин поз. LЕ-1a і перетворювача поз. LT-1б, встановленого поруч з обладнанням. На виході перетворювача формується уніфікований струмовий сигнал (4-20 мА) який подається на вхід вторинного показуючого приладу поз. LI-1в і на вхід модуля аналогового введення AІ 231-1ВD60 контролера ADAM-8000.

Цей модуль призначений для введення уніфікованого струмового сигналу 4-20 мА. Регулювання рівня розчину в змішувачі здійснюється шляхом зміни витрат води регулюючим органом, встановленим на трубопроводі подачі води. Цей регулюючий орган оснащений електрорухаючим виконавчим механізмом поз. 1e датчиком кута повороту поз. GE-3. Керуючі імпульси подаються на двигун цього механізму з модуля дискретного виводу DО 8222-1ВF10 через магнітний пускач поз. 1г. Виходячи з особливостей управління електрорухаючим виконавчим механізмом у схемі задіяно два канали дискретного виводу . Для реалізації сигналізації крайніх положень виконавчого механізму на ЕОМ його кінцеві вимикачі підключаються до модуля дискретного введення DI 8211-1ВF00. Для управління виконавчим механізмом також передбачена кнопкова станція поз. НS-1д , встановлена за місцем. Для сигналізації гранично допустимих верхнього та нижнього рівнів у змішувачі на щиті встановлено дві сигнальні лампи НL1 і НL2. Управління електродвигуном М1 насоса здійснюється сигналом з модуля дискретного виводу DО 8222-1ВF10 через магнітний пускач поз. NS-2a. Включення / відключення двигуна може здійснюватися в ручному режимі за допомогою кнопкової станції поз. НS-2б або в автоматичному режимі. У цьому випадку ЕОМ формує сигнал відключення двигуна насоса при досягненні гранично допустимого нижнього рівня розчину в змішувачі. Для реалізації сигналізації стану двигуна (включений / відключений) на ЕОМ слабкострумовий контакт магнітного пускача підключається до входу модуля дискретного введення DI 8211-1ВF00. Датчик кута повороту виконавчого механізму поз. GE-3 перепризначений для виведення на ЕОМ інформації про ступінь відкриття регулюючого органу . Цей датчик формує на виході уніфікований струмовий сигнал (4- 20мА) і підключається до модуля аналогового введення А1 231-1ВD60.

Для вимірювання температури розчину лугу в змішувачі використовується термоперетворювач опору поз. ТE-4а . До цього перетворювача підключений вторинний вимірювальний прилад поз. Т1 -4б , а також модуль аналогового вводу від термоперетворювачів опору А1 8231-1ВD52. Регулювання температури в змішувачі здійснюється шляхом зміни витрат пари регулюючим органом, встановленим на трубопроводі подачі пари. Цей регулюючий орган оснащений електрорухаючим виконавчим механізмом поз. 4д з датчиком кута повороту поз. GЕ-5. Керуючі імпульси подаються на двигун цього механізму з модуля дискретного виводу DО 8222-1ВF10 через магнітний пускач поз. 4в. Для реалізації сигналізації крайніх положень виконавчого механізму на ЕОМ його кінцеві вимикачі підключаються до модуля дискретного введення D1 8211-1ВF00. Для управління виконавчим механізмом також передбачена кнопкова станція поз. НS-4г. Управління електродвигуном М2 приводу мішалки здійснюється сигналом з модуля дискретного виводу DО 8222-1ВF10 через магнітний пускач поз. NS- 4в. Включення / відключення двигуна може здійснюватися в ручному режимі за сигналом з ЕОМ або за допомогою кнопкової станції поз. НS-6б. Для реалізації сигналізації стану двигуна (включений / відключений ) на ЕОМ слабкострумовий контакт магнітного пускача підключається до входу модуля дискретного введення DI 8211-1ВF00 .

Рисунок 2.7 – Функціональна схема автоматизації установки по приготуванню розчину лугу.

Приклад 2.2. Розробка функціональної схеми автоматизації екстрактора протиточного типу.

|

|

|

|

|

120120 1ё

120120 1ё

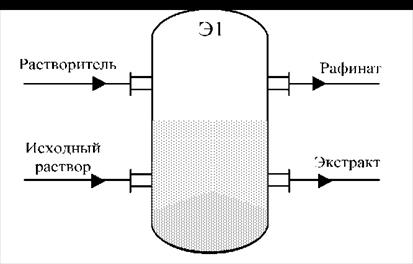

Рисунок 2.8 - Екстрактор протиточного типу.

Опис установки. Екстракція - це масообмінний процес, при якому рідкий розчинник витягує складові компоненти з рідких (або твердих) речовин. Застосовується при виробництві масел, переробки відходів з метою видалення цінних компонентів і т.д. У нижню частину протиточного екстрактора Е1 (система рідина - рідина) подається вихідний розчин (важка рідина), а у верхню частину розчинник (легка рідина). Рафінат відводиться з верхньої зони екстрактора, екстракт - з нижньої (малюнок 2.8).

Вихідні дані: Система автоматизації установки повинна забезпечувати наступні функції:

1) вимірювання тиску в трубопроводі розчинника (0,1 МПа), вимірювання тиску в трубопроводі вихідного розчину (0,1 МПа), вимірювання тиску в трубопроводі рафінату (0,1 МПа), вимірювання тиску в трубопроводі екстракту (0,1 МПа);

2) вимірювання і реєстрація на ЕОМ концентрації витягуємого компонента в рафінаті (70%) , рівня розділу середовищ в екстракторі (1 м) , витрат і температур в трубопроводах вихідного розчину (20м3/год., 600С), розчинника (20м3/год., 600С), рафінату (20м3/год., 600 С), екстракту (20м3/год., 600 С);

3) регулювання витрат в трубопроводі подачі вихідного розчину, регулювання рівня розділу середовищ в екстракторі витратою екстракту, регулювання концентрації витягуємого компонента в рафінаті витратою розчинника;

4) сигналізацію різкої зміни концентрації витягуємого компонента в рафінаті, сигналізацію нижнього рівня розділу фаз у екстракторі;

5) блокування - припинення відведення екстракту при досягненні гранично допустимого нижнього рівня розділу фаз у екстракторі;

6) управління клапаном подачі розчинника і керування клапаном подачі вихідного розчину .

У дужках вказані максимальні робочі значення технологічних змінних.

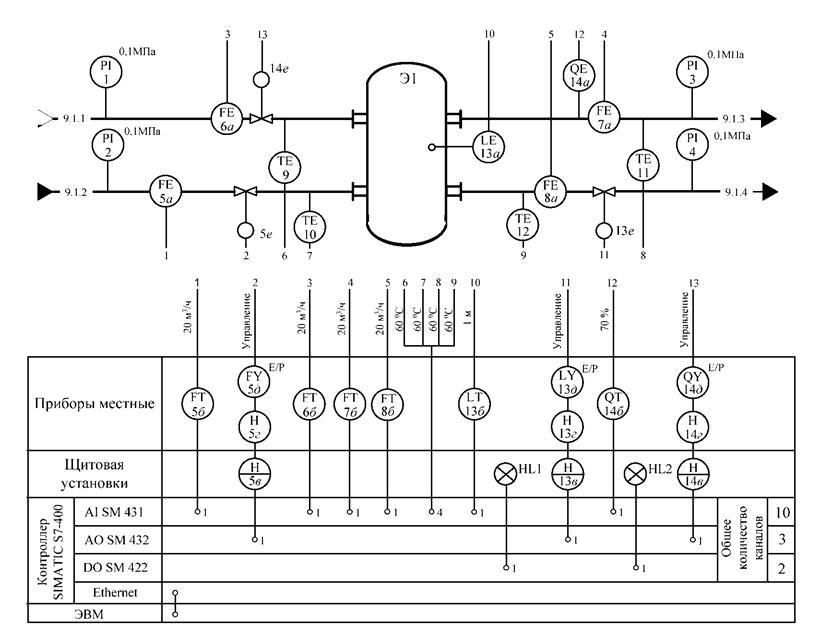

Функціональна схема автоматизації екстрактора протиточного типу , складена відповідно з цими вихідними даними , наведена на рис. 2.9.

Опис функціональної схеми автоматизації. Схема побудована на базі контролера SIМАТIС S7-400 , укомплектованого відповідним набором модулів введення / виведення .Контролер пов'язаний з ЕОМ через мережу Ethernet. Керуюча ЕОМ таким чином використовується для виведення на екран значень технологічних змінних, реєстрації та сигналізації їх граничних значень. Також ЕОМ формує закони управління виконавчими механізмами. Для вимірювання тиску в трубопроводах розчинника, вихідного розчину, рафінату та екстракту використовуються манометри поз. РI-1, РI-2, РI-3, РI-4, встановлені за місцем. Для вимірювання температури розчинника, вихідного розчину, рафінату та екстракту використовуються темопретворювачі опору поз. ТЕ-9, поз. ТЕ-10, поз. ТЕ-11, поз. ТЕ-12. Ці термоперетворювачі підключені до модуля аналогового введення АІ SМ 431. Для вимірювання витрат вихідного розчину, розчинника, рафінату та екстракту у відповідних трубопроводах встановлені вимірювальні діафрагми поз. FЕ-5а, поз. FЕ-6а, поз. FЕ-7а, поз. FЕ-8a. Перепади тиску на цих діафрагмах вимірюються перетворювачами різниці тисків FТ-5б, поз. FТ-6б, поз. FТ-7б, поз. FТ-8б, з вихідним уніфікованим струмовим сигналом (4-20 мА). Ці перетворювачі підключені до модуля аналогового введення АІ SМ 431. Для регулювання витрати в трубопроводі подачі вихідного розчину встановлений регулюючий орган з пневматичним виконавчим механізмом. Управління цим механізмом здійснюється сигналом з модуля аналогового виводу АO SМ 432 (4-20 мА) через електропневматичний перетворювач поз. FУ-5д . Також передбачена апаратура ручного управління цим виконавчим механізмом встановлена на щиті поз. Н-5в і за місцем поз. Н-5г.

Для вимірювання рівня розділу середовищ в екстракторі використовується хвилеводний рівнемір. Даний рівнемір складається з зонда, зануреного безпосередньо в середовище поз. LE-13а і перетворювача поз. LТ-1б, встановленого поруч з обладнанням. На виході перетворювача формується уніфікований струмовий сигнал (4-20 мА) який подається на вхід модуля аналогового введення АІ SМ 431. Для сигналізації нижнього рівня розділу фаз у екстракторі передбачена сигнальна лампа HL1, що встановлена на щиті. Ця лампа підключена до модуля дискретного виводу DО SМ 422. Регулювання рівня розділу середовищ в екстракторі досягається за рахунок зміни витрати екстракту регулюючим органом з пневматичним виконавчим механізмом поз. 13е. Управління цим механізмом здійснюється сигналом з модуля аналогового виводу АO SМ 432 (4-20 мА) через електропневматичний перетворювач поз. LY-13д. Також передбачена апаратура ручного управління цим виконавчим механізмом, встановлена на щиті поз. Н-13в і за місцем поз. Н-13г.

Для вимірювання концентрації видаляємого компонента в рафінаті використовується вимірювач концентрації , що складається з чутливого елемента поз. QE-14а, встановленого на трубопроводі і перетворювача поз. QТ-14б, з вихідним уніфікованим струмовим сигналом (4-20 мА). Цей сигнал подається на вхід модуля аналогового введення АІ SМ 431. Для сигналізації різкої зміни концентрації видаляємого компонента в рафінаті передбачена сигнальна лампа HL2, яка встановлена на щиті. Ця лампа підключена до модуля дискретного виводу DО SМ 422. Регулювання концентрації видаляємого компонента в рафінаті досягається за рахунок зміни витрати розчинника регулюючим органом з пневматичним виконавчим механізмом поз. 14е. Управління цим механізмом здійснюється сигналом з модуля аналогового виводу АO SМ 432 (4-20 мА) через електропневматичний перетворювач поз. QY-14д. Також передбачена апаратура ручного управління цим виконавчим механізмом, що встановлена на щиті поз. Н-13в і за місцем поз. Н-13г.

Рисунок 2.7 – Функціональна схема автоматизації екстрактора проти точного типу.

Приклад 2.3. Розробка функціональної схеми автоматизації установки для приготування розчину лугу.

|

|

|

Рисунок 2.8 - Установка для приготування розчину кислоти.

Опис установки. Установка для приготування розчину кислоти (рис. 2.6) працює наступним чином. У змішувач С1 подаються кислота і вода, де вони перемішуються мішалкою. Розчин кислоти охолоджується до температури 200С водою, що подається в сорочку, і відкачується з змішувача насосом Н1.

Вихідні дані. Система автоматизації установки для приготування розчину лкислоти повинна виконувати наступні функції: 1) вимірювання і реєстрація на ЕОМ рівня розчину в змішувачі (максимальне робоче значення 1 м), 2) вимірювання та реєстрацію на ЕОМ температури в змішувачі (максимальне робоче значення 200С), 3) регулювання рівня в змішувачі витратою води; 4) регулювання температури в змішувачі витратою води; 5) сигналізацію верхнього і нижнього значень рівня у змішувачі, сигналізацію крайніх положень виконавчих механізмів на ЕОМ і сигналізацію стану (включений / відключений) двигунів насоса і мішалки на ЕОМ;. 6) блокування - відключення насоса по нижньому рівню в змішувачі; 7) управління - включення / відключення двигуна насоса і включення / відключення двигуна мішалки.

Функціональна схема автоматизації установки для приготування розчину кислоти, складена відповідно з цими вихідними даними, наведена на рис. 2.7.

Опис функціональної схеми автоматизації. Схема побудована на базі контролера ADAM-8000, укомплектованого відповідним набором модулів введення / виведення. Контролер пов'язаний з ЕОМ через мережу Еthernet. Керуюча ЕОМ таким чином використовується для виведення на екран значень технологічних змінних, їх реєстрації та сигналізації їх граничних значень. Також ЕОМ формує закони управління виконавчими механізмами, електродвигуном насоса Н1 і електродвигуном мішалки.

Для вимірювання рівня розчину лугу в змішувачі використовується хвилеводний рівнемір. Даний рівнемір складається з зонда, зануреного безпосередньо в розчин поз. LЕ-1a і перетворювача поз. LT-1б, встановленого поруч з обладнанням. На виході перетворювача формується уніфікований струмовий сигнал (4-20 мА) який подається на вхід вторинного показуючого приладу поз. LI-1в і на вхід модуля аналогового введення AІ 231-1ВD60 контролера ADAM-8000.

Цей модуль призначений для введення уніфікованого струмового сигналу 4-20 мА. Регулювання рівня розчину в змішувачі здійснюється шляхом зміни витрат води регулюючим органом, встановленим на трубопроводі подачі води. Цей регулюючий орган оснащений електрорухаючим виконавчим механізмом поз. 1e датчиком кута повороту поз. GE-3. Керуючі імпульси подаються на двигун цього механізму з модуля дискретного виводу DО 8222-1ВF10 через магнітний пускач поз. 1г. Виходячи з особливостей управління електрорухаючим виконавчим механізмом у схемі задіяно два канали дискретного виводу . Для реалізації сигналізації крайніх положень виконавчого механізму на ЕОМ його кінцеві вимикачі підключаються до модуля дискретного введення DI 8211-1ВF00. Для управління виконавчим механізмом також передбачена кнопкова станція поз. НS-1д , встановлена за місцем. Для сигналізації гранично допустимих верхнього та нижнього рівнів у змішувачі на щиті встановлено дві сигнальні лампи НL1 і НL2. Управління електродвигуном М1 насоса здійснюється сигналом з модуля дискретного виводу DО 8222-1ВF10 через магнітний пускач поз. NS-2a. Включення / відключення двигуна може здійснюватися в ручному режимі за допомогою кнопкової станції поз. НS-2б або в автоматичному режимі. У цьому випадку ЕОМ формує сигнал відключення двигуна насоса при досягненні гранично допустимого нижнього рівня розчину в змішувачі. Для реалізації сигналізації стану двигуна (включений / відключений) на ЕОМ слабкострумовий контакт магнітного пускача підключається до входу модуля дискретного введення DI 8211-1ВF00. Датчик кута повороту виконавчого механізму поз. GE-3 перепризначений для виведення на ЕОМ інформації про ступінь відкриття регулюючого органу . Цей датчик формує на виході уніфікований струмовий сигнал (4- 20мА) і підключається до модуля аналогового введення А1 231-1ВD60.

Для вимірювання температури розчину лугу в змішувачі використовується термоперетворювач опору поз. ТE-4а . До цього перетворювача підключений вторинний вимірювальний прилад поз. Т1 -4б , а також модуль аналогового вводу від термоперетворювачів опору А1 8231-1ВD52. Регулювання температури в змішувачі здійснюється шляхом зміни витрат пари регулюючим органом, встановленим на трубопроводі подачі пари. Цей регулюючий орган оснащений електрорухаючим виконавчим механізмом поз. 4д з датчиком кута повороту поз. GЕ-5. Керуючі імпульси подаються на двигун цього механізму з модуля дискретного виводу DО 8222-1ВF10 через магнітний пускач поз. 4в. Для реалізації сигналізації крайніх положень виконавчого механізму на ЕОМ його кінцеві вимикачі підключаються до модуля дискретного введення D1 8211-1ВF00. Для управління виконавчим механізмом також передбачена кнопкова станція поз. НS-4г. Управління електродвигуном М2 приводу мішалки здійснюється сигналом з модуля дискретного виводу DО 8222-1ВF10 через магнітний пускач поз. NS- 4в. Включення / відключення двигуна може здійснюватися в ручному режимі за сигналом з ЕОМ або за допомогою кнопкової станції поз. НS-6б. Для реалізації сигналізації стану двигуна (включений / відключений ) на ЕОМ слабкострумовий контакт магнітного пускача підключається до входу модуля дискретного введення DI 8211-1ВF00

| <== предыдущая страница | | | следующая страница ==> |

| | | Вибір контролера і модулів вводу / виводу |

Дата добавления: 2015-07-26; просмотров: 1702; Нарушение авторских прав

Мы поможем в написании ваших работ!