Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Выбор конструкции и аппарата

Выбор конструкции кожухотрубных теплообменного аппарата в первую очередь определяется методом компенсации температурных деформаций в тубах и корпусе теплообменника. Разность температур в трубах и корпусе является одной из причин возникновения температурных напряжений в кожухотрубном аппарате. Эта причина является неустранимой, поскольку вызвана разностью температур теплоносителей в трубном и межтрубном пространствах теплообменника.

В зависимости от применяемого метода температурной компенсации теплообменные аппараты подразделяются на три типа, которые отличаются по применяемому принципу компенсации.

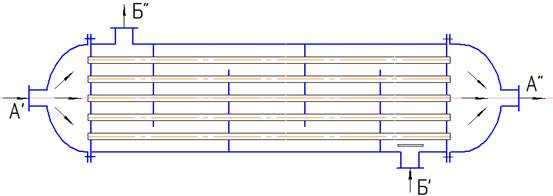

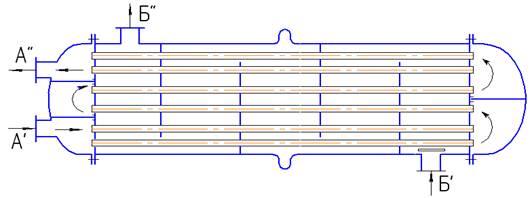

Принцип самокомпенсации не требует введения дополнительных элементов в конструкцию теплообменника и обеспечивается гибкостью и податливостью самих элементов конструкции теплообменника, – упругими деформациями труб, трубных решеток и корпуса. Реализуется в теплообменниках жесткой конструкции типа Н – с неподвижными трубными решетками(рис. 1.1, а),когдатрубы и корпус жёстко связаны через неподвижные трубные решётки, приваренные к цилиндрическому корпусу. Этот принцип обеспечивается при небольшой средней разности температур кожуха и труб, не превышающих 30 – 50 °С. Меньшее значение разности температур (≈30°) соответствует теплообменникам с диаметром корпуса до 600 мм, вследствие их повышенной жесткости из-за малого диаметра. Теплообменники большего диаметра обладают большей податливостью и допускают эксплуатацию при максимальном значении из допускаемой разности температур (до 50°) .

При завышенных значениях средней разности температур в конструкцию теплообменника следует дополнительно вводить специальные компенсирующие устройства, усложняющие и, соответственно, удорожающие конструкцию теплообменника. В зависимости от фактического значения разности температур (и соответствующих величин деформаций) труб и корпуса, используют аппараты полужесткого(с частичной компенсацией) и нежесткого типов (с полной или частичной компенсацией температурных деформаций труб и корпуса).

а)

а)

|

б)

б)

|

| Рис. 1.1. Конструктивное исполнение кожухотрубных теплообменников: а) – жесткого типа Н, с неподвижными трубными решетками; б) – полужесткого типа К, с компенсатором в корпусе |

Наиболее часто гибкий компенсирующий элемент вводится в корпус (кожух) кожухотрубного аппарата, образуя теплообменник полужесткой конструкции типа К(рис. 1.1, б). Компенсатор может быть выполнен в виде сварных встык выпукло-вогнутых штампованных полулинз (линзовый компенсатор), или обкатанных в горячем виде цельных компенсаторов, приваренных к корпусу стыковой сваркой. Для защиты от попадания и скопления грязи и с целью снижения гидравлического сопротивления движению жидкости в межтрубном пространстве, компенсатор с внутренней стороны защищен гильзой, приваренной к корпусу с одного конца. Для обеспечения хорошей компенсационной способности и с целью снижения температурных напряжений, стенки компенсатора имеют меньшую толщину по сравнению с корпусом аппарата. Поэтому теплообменники полужесткого типа, в отличие от теплообменников жесткой конструкции, допускают меньшее значение рабочего давления в межтрубном пространстве (до 2,5 МПа), тогда как рабочее давление в трубном пространстве обоих типов теплообменников совпадает (см. рис. П.1 – П.15 и табл. П.1 – П.12 Приложения).

На практике в корпусе теплообменников типа К рекомендуется установить не более трех компенсирующих элементов, поскольку при увеличении числа компенсаторов резко уменьшается сопротивление корпуса напряжениям изгиба, что может привести к потере продольной устойчивости теплообменника. При необходимости установки более трех компенсаторов в корпусе теплообменников данного типа дополнительно к корпусу приваривают специальные фланцы с направляющими шпильками и ограничительными гайками, для обеспечения продольной устойчивости корпуса аппарата. Кроме того, в горизонтальных теплообменниках полужесткого типа марки ТКГ (рис.1.1, б) в верхней точке компенсатора следует установить воздушник с краном для выпуска воздуха и паров при пуске теплообменника, а на нижней точке – спускник с краном для полного опорожнения продукта из межтрубного пространства при остановке теплообменника.

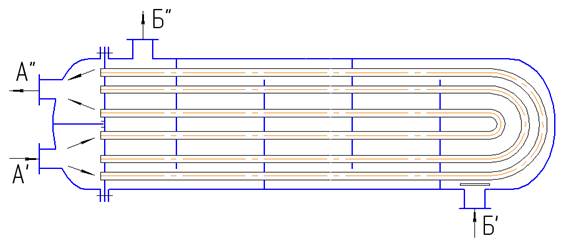

В аппаратах нежесткого типа используется принцип свободных перемещений, когда трубы и корпус не связаны между собой и могут свободно перемещаться друг относительно друга, что позволяет практически полностью исключить температурные напряжения в элементах конструкции теплообменника. Этот принцип реализуется в теплообменниках с U-образными трубами (типа У) и теплообменниках с плавающей головкой (типа П), в теплообменниках с сальниковым уплотнением в корпусе (тип С).

Основным отличием теплообменников с U-образными трубами (типа У) является наличие одной трубной решетки (рис. 1.2, а), на которой закреплены оба конца изогнутых в виде буквы «U» теплообменных труб. В связи с этим теплообменники типа У всегда выполняется многоходовым трубному пространству (двух- или четырехходовым). Поскольку каждая труба может деформироваться (удлиняться или сокращаться) автономно, независимо от корпуса и остальных труб в пучке, в теплообменных аппаратах данного типа обеспечивается практически полная температурная компенсация, в связи с чем теплообменники U-образными трубами допускают максимальное рабочее давление в трубном и межтрубном пространствах, независимо от разности температур труб и корпуса.

Следующим важным достоинством теплообменников с U-образными трубами является возможность извлечения трубного пучка из кожуха с целью осмотра, ремонта и чистки. Трубы в трубных решетках размещены по системе квадратов и образуют взаимно перпендикулярные сквозные каналы, что позволяет производить чистку труб снаружи наиболее эффективным – механическим способом. Некоторую сложность вызывает механическая чистка гнутых труб изнутри, но проблема чистки труб успешно решается применением гидромониторов с высоким давлением рабочей жидкости (от 5 до 50 МПа).

Для удобства извлечения трубного пучка из кожуха и исключения изгибающих напряжений в местах соединения труб с решеткой в теплообменниках типа У с диаметром корпуса D≥800 мм трубный пучок устанавливают на роликовых опорах (рис. П.13) или направляющих салазках.

Недостатком аппаратов этого типа является трудность замены внутренних рядов труб (за исключением крайних) и некоторое снижение поверхности теплообмена из-за невозможности размещения труб в центральном ряде пучка труб.

а)

а)

|

б)

б)

|

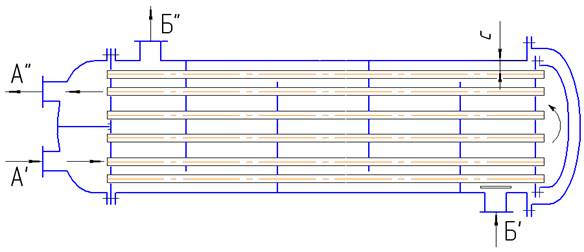

| Рис. 1.2. Конструктивное исполнение кожухотрубных теплообменников нежесткого типа: а) – типа У – с U-образными трубами; б) – типа П – с внутренней плавающей головкой |

Принципиальным отличием теплообменников с плавающей головкой типа П (рис. 1.2, б) является наличие подвижной трубной решетки, закрытой дополнительной внутренней крышкой. Благодаря такой конструкции правая трубная решетка со своей крышкой имеет возможность свободно перемещаться внутри корпуса, образуя так называемую внутреннюю «плавающую головку». Левая трубная решетка, аналогично теплообменнику с U-образными трубами, неподвижно закреплена между разъемными фланцами корпуса и распределительной камеры, или крышки, что обеспечивает возможность извлечения трубного пучка через корпус для его осмотра и чистки. Для удобства демонтажа и сборки теплообменника типа П трубный пучок аппаратов с диаметром 800 мм и более, как и в случае с теплообменниками типа У, устанавливается на роликовых опорах (рис. П.14).

Компенсация температурных деформаций в аппаратах с плавающей головкой, в отличие от аппаратов с U-образными трубами, неполная, так как при большой разности температур теплоносителей на входе и выходе рабочих сред может произойти коробление подвижной трубной решётки и изгиб трубного пучка, вызывая на трубах дополнительные напряжения сжатия или растяжения. В связи с этим в многоходовых аппаратах типа П диаметром более 1200 мм, устанавливают разрезную по диаметру плавающую головку.

Способ соединения подвижной трубной решётки с внутренней крышкой плавающей головки должен образовать минимальный байпасный зазор с (рис. 1.2, б) между пучком труб и кожухом. Это условие необходимо для обеспечения максимальной поверхности теплообмена за счет размещения большого числа труб в корпусе теплообменника и направления теплоносителя в рабочую зону между трубами, а не в зазоре между стенкой корпуса и пучком труб, а также обеспечения возможности беспрепятственного извлечения трубного пучка из корпуса. Если диаметр трубной решетки плавающей головки меньше внутреннего диаметра кожуха, то пучок легко извлекается через корпус, но байпасный зазор увеличивается, что приводит к неполному заполнению внутреннего объема межтрубного пространства пучком труб. Байпасный зазор с можно уменьшить, если диаметр подвижной трубной решетки плавающей головки выполнить больше внутреннего диаметра корпуса, однако, в этом случае трубный пучок не может быть извлечен из корпуса. Поэтому для обеспечения возможности извлечения трубного пучка приходится усложнять и удорожать конструкцию, применяя, например, составной фланец из двух разрезных колец, специальный разъемный фланец с конической привалочной поверхностью, накидной фланец с разрезным кольцом на наружной цилиндрической поверхности трубной решетки и др.

Довольно часто плавающая головка встречается в испарителях с паровым пространством. В этих аппаратах, для увеличения объема парового пространства и зеркала испарения, повышают соотношение диаметров кожуха и трубного пучка. Расстояние от зеркала испарения до верха корпуса составляет примерно 30% диаметра кожуха. Справочные данные для проектирования стандартизованных испарителей с паровым пространством использованием трубного пучка U-образными трубами и с плавающей головкой представлены в таблицах П.13 – П.16 и рисунках П.16 – П.17 Приложения.

Днища

В отечественном аппаратостроении применяют плоские, конические, эллиптические, полусферические, тарельчатые (торосферические) днища. Конические и плоские днища изготавливают как с отбортовкой на цилиндр, так и без отбортовки, а эллиптические – только с отбортовкой.

В сварных аппаратах наиболее часто используют эллиптические днища с отбортовкой на цилиндр. Это объясняется более равномерным распределением механических напряжений в них по сравнению с днищами других форм. Эллиптические отбортованные днища получили наиболее распространение в аппаратах, работающих под давлением до 10 МПа или под вакуумом при диаметрах аппаратов до 4000 мм.

Стандартные эллиптическое отбортованное днище имеет эллиптическую и цилиндрическую части (рис. 1.3). Эллиптическая часть в осевом разрезе представляет собой полуэллипс. Днища с наружными базовыми диаметрами Dн применяют для корпусов из труб, а с внутренними базовыми диаметрами Dвн – для корпусов, изготовленных вальцовкой из листового материала. Рекомендации по определению толщины стенки днища имеются в работе [1, с. 20], размеры днища в справочниках [7, с. 114, 7, с. 448]. Основные сведения о размерах эллиптических отбортованных днищ приведены в табл. 1.1.

Размеры эллиптических отбортованных днищ, ГОСТ 6533–78, мм

Табл. 1.1

| DН | hЦ | HД | DН | hЦ | HД |

| 25, 40 | |||||

| 25, 40 | |||||

| 25, 40 | |||||

| 25, 40 | |||||

| 25, 40 | |||||

| 60, 80 |

Высота цилиндрической части определяется толщиной стенки днища. При толщине менее 10 мм высота цилиндрической части составляет 25 мм.

|

|

| Рис. 1.3. Днище эллиптическое отбортованное | Рис. 1.4. Опорная лапа (стойка) для вертикальных аппаратов |

Опоры

Для установки вертикальных теплообменных аппаратов используют сварные опорные лапы двух типов. Тип 1 обычного исполнения предназначен для аппаратов без теплоизоляции, тип 2 (с увеличенным вылетом) – для аппаратов с теплоизоляцией. Опорные лапы состоят из двух вертикальных косынок и горизонтального основания (рис. 1.4). Приваривают опоры непосредственно к корпусу теплообменника или к накладному листу прямоугольной формы для обеспечения жесткости цилиндрического корпуса в месте присоединения опоры.

Число опорных лап составляет [7]: 2 шт. – при D < 600 мм, а также при диаметре кожуха 600 или 800 мм и длине трубок не более 2000 мм; 4 шт. – при диаметре 1000 или 1200 мм и любой длины более 2000 мм, а также при диаметре 1000 или 1200 мм и любой длине трубок.

Размеры опорных лап выбирают по табл. 1.2 в зависимости от максимальной нагрузки на одну опору Q [7, с. 275].

Геометрические размеры опорных лап для вертикальных аппаратов,

ОСТ 26–665–79

Табл. 1.2

| Q, кН | Тип | a | a1 | b | c | h | h1 | k | k1 | d |

| мм | ||||||||||

| 1,6 | ||||||||||

Стандартные седловые опоры, предназначенные для горизонтальных теплообменных аппаратов, изготавливают двух типов. Тип 1 предназначен для аппаратов с наружным диаметром не более 630 мм и имеет два исполнения в зависимости от количества отверстий под фундаментные болты (рис. 1.5).

Опора типа 1 состоит из гнутой стойки, двух ребер жесткости и опорного листа. Размеры опоры определяют по табл. 1.3 зависимости от наружного диаметра кожуха теплообменника с последующей проверкой по допустимой нагрузке.

Опоры типа 2 предназначены для аппаратов диметром 800 мм и более. Они имеют два исполнения в зависимости от допустимой нагрузки Q. Опора типа 2 (рис. 1.6) состоит из стойки, основания, трех ребер жесткости и опорного листа. Размеры опоры определяют по табл. 1.4.

|

| Рис. 1.5. Седловые опоры для горизонтальных аппаратов с DН = 159 – 630 мм (тип 1) |

Размеры седловых опор для горизонтальных аппаратов

с DН = 159 – 630 мм (тип 1)

Табл. 1.3

| DН/DВН | S1 | S2 | R | L | l | h | B | B2 | A | Q, кН |

| 159/– | ||||||||||

| 273/– | ||||||||||

| 325/– | ||||||||||

| – /400 | ||||||||||

| – /600 |

Размеры седловых опор типа 2 в мм по ОСТ 26–1265–75

Табл. 1.4

| DВН | Испол- нение | S1 | S2 | R | L | l | B | B2 | A | Q, кН |

Примечание: Величина радиуса закругления R дана для опорных листов толщиной S = 6, 8, 10 или 12 мм.

|

| Рис. 1.6. Седловая опора для горизонтальных аппаратов с DН более 799 мм (тип 2) |

Детали седловых опор сваривают между собой сплошными односторонними угловыми (У) или тавровыми (Т) швами, а опорный лист приваривается к деталям опоры прерывистым угловым швом (У). К корпусу теплообменника опорный лист может привариваться внахлестку (Н) прерывистым швом. Рекомендации по выбору и обозначению сварных швов в теплообменных аппаратах приведены в [1].

Горизонтальные теплообменные аппараты устанавливают на двух седловых опорах: неподвижной и подвижной. Неподвижную седловую опору устанавливают на том конце, где теплообменный аппарат имеет большее число штуцеров и фланцев для подвода и отвода теплоносителей. Неподвижная опора имеет круглые отверстия под фундаментные болты и затягивается гайками. Подвижная опора, с целью обеспечения температурой компенсации, имеет возможность свободно скользить по подкладному листу, залитому на фундаменте за счет вытянутой (овальной) формы болтовых отверстий. При этом гайки на фундаментных болтах остаются не затянутыми, образуя зазор (1 – 2 мм) между гайкой и основанием опоры.

| <== предыдущая страница | | | следующая страница ==> |

| КОЖУХОТРУНЫЕ ТЕПЛООБМЕННЫЕ АППАРАТЫ | | | Библиографический список. 1. Кожухотрубные теплообменные аппараты |

Дата добавления: 2015-07-26; просмотров: 690; Нарушение авторских прав

Мы поможем в написании ваших работ!