Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Тема. Колесные пары

Колесные пары находятся в непосредственном взаимодействии с рельсовым путем. Жестко воспринимают удары от неровности пути в вертикальных и горизонтальных плоскостях. Особенно велико это воздействие при высоких скоростях движения, при проходе рельсовых стыков и кривых.

Конструкция колесных пар тепловозов в основном определяется способом передачи вращающего момента от тяговых электродвигателей к оси колесной пары. При опорно-осевом подвешивании тяговых электродвигателей 2ТЭ116, ТЭМ2 и др. детали колесных пар в основном унифицированы. Унифицированная колесная пара состоит из оси и двух колесных центров (литых или штампованных) с надетыми на них бандажами. Бандажи удерживаются на центрах за счет сил трения между соприкасающимися поверхностями; для дополнительного крепления в пазы бандажей заведены бандажные кольца из специального стального проката. Для передачи вращающего момента от тягового двигателя к колесной паре на ось насажено зубчатое колесо.

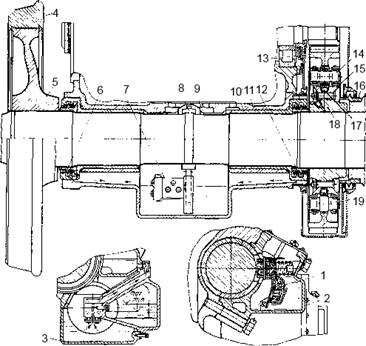

Колесные пары для тепловозов 2ТЭ116, моторно-осевые подшипники которых оборудованы устройством для принудительной подачи масла. В отличие от унифицированной ось такой колесной пары (рис.25.) в средней части имеет невысокий бурт, на котором укреплен разъемный зубчатый венец 8 привода шестеренного масляного насоса 7. На удлиненных подступичных частях колесного центра н зубчатого колеса в горячем состоянии насажены кольца 6, 12 лабиринтного уплотнения моторно-осевых подшипников 10. На проточку ступицы насажено кольцо 14 для уплотнения кожуха редуктора.

Моторно-осевые подшипники выполнены со сложной конфигурацией буртов, которые в сочетании с кольцами образуют лабиринтное уплотнение. При движении тепловоза зубчатый венец оси приводит во вращение шестерню масляного насоса, подающего масло из нижней камеры крышки 3 моторно-осевых подшипников к верхним смазочным камерам 2. Масло к шейкам оси подается при помощи фитильной набивки 1 из шерстяной пряжи. Принудительная подача масла к моторно-осевым подшипникам обеспечивает высокую их надежность.

Рис.25. Колесная пара с приводом для принудительной смазки моторно-осевых подшипников:

1 - фитильная набивка или польстер; 2 - верхняя смазочная камера; 3 - нижняя масляная камера; 4 - бандаж; 5 - колесный центр; 6, 12, 16 - лабиринтные кольца; 7 - шестеренный масляный насос; 8 - зубчатый венец; 9 - ось; 10 - вкладыши моторно-осевого подшипника; 11 - тяговый электродвигатель; 13 - зубчатый венец; 14 - эластичный элемент; 15 - боковой фланец; 17 - ролик; 18 - ступица.

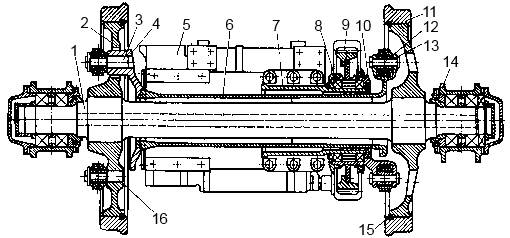

Колесные пары тепловозов с опорно-рамным подвешиванием тяговых двигателей (тепловозы ТЭП70) отличаются от унифицированных колесных пар отсутствием жестко посаженного на ось зубчатого колеса (рис.26). На ось 1 насажены колесные центры 2, из которых один (левый) имеет выгнутый наружу диск для размещения муфты привода, а второй (правый) — прямой с четырьмя пальцами 16, запрессованными в приливы центра.

Рис.26. Колесная пара тепловозаТЭП70. 1 - ось; 2 - колесные центры; 3 - палец; 4 - привод;6 - полый вал; 11 - бандаж;14 - букса; 15 - кольцо бандажное;16 - палец.

Колесные центры. Центры могут быть литыми или катаными. Катаные центры легче литых на 42 кг. Изготовляют колесные центры из стали повышенного качества. В средней части на внутренней поверхности ступицы колесного центра делается проточка, соединенная каналом с наружной поверхностью ступицы. Проточка служит для гидравлического ослабления натяга между колесом и осью при демонтаже колесной пары.

Бандажи колесных пар тепловозов изготавливают из мартеновской стали с добавлением лигированых металлов. Высокий предел прочности (850-950 Н/мм2) достигается за счет термической обработки. Обточка бандажей производится после посадки их на колесные центры.

Зубчатые колеса. На тепловозах вращающий момент от тягового двигателя к колесной паре передается односторонним зубчатым редуктором, находящимся на оси между колесами. Для смены зубчатого колеса требуется расформирование колесной пары, поэтому его долговечность должна быть больше или равна долговечности оси, т. е. определяется пробегом тепловоза в 2,5—3 млн. км. В связи с этим к материалу и качеству изготовления зубчатых колес предъявляются высокие требования. Они изготовляются из легированной стали 45ХН, а шестерни двигателей - из высоколегированной стали 20ХНЗА.

Зубчатые колеса тягового редуктора имеют прямые зубья. Зубчатые колеса тяговых редукторов у всех тепловозов выполняют с модулем зацепления, равным 10мм (модуль зацепления показывает, сколько миллиметров диаметра колеса приходится на один зуб). Поверхностное упрочнение зубьев значительно повышает их износостойкость. Чтобы исключить появление у корня зуба прижогов и шлифовочных трещин, впадину зубьев и переходные поверхности не шлифуют.

Упругое самоустанавливающееся зубчатое колесо. Все грузовые тепловозы оборудуются упругими самоустанавливающимися зубчатыми колесами (УСЗК). Непосредственное взаимодействие колесной пары с рельсовым путем связано с ударами и инерционными усилиями, передающимися тяговому приводу. Применение УСЗК дает возможность более равномерно распределить усилие, действующее на зуб, по всей его длине и снизить динамические нагрузки в приводе.

Венец 13 УСЗК (рис. 27) относительно ступицы центрируется роликами 17. Наличие восьми эластичных элементов 14, дает значительный угол закручивания венца при допустимых значениях относительной деформации резиновых втулок. Упорные упругие элементы 19 ограничивают максимальные деформации тройных эластичных в момент трогания или боксования локомотива.

Зубчатый венец, поворачиваясь за счет деформации резиновых втулок блоков, упирается поверхностями своих отверстий в средние части упорных блоков (после выбора радиального зазора 4мм). Дальнейшая деформация упругих элементов происходит совместно. Необходимость установки упругих элементов двух типов вызвана тем, что в момент трогания и разгона требуется оградить резиновые элементы от больших деформаций. С ростом скорости тепловоза сила тяги уменьшается, но значительно возрастают динамические нагрузки. Поэтому в данном случае зубчатый венец должен иметь малую жесткость в тангенциальном направлении. Благодаря снижению тяговой нагрузки упорные элементы выключаются из работы, а колебания венца под динамическими нагрузками происходят в радиальном зазоре между венцом и упорными элементами.

Зубчатый редуктор. Состоит из шестерни, насаженной в горячем состоянии на конический хвостовик вала якоря двигателя, зубчатого колеса, укрепленного на оси колесной пары, и кожуха редуктора, предохраняющего зубчатую пару от пыли и грязи и служащего резервуаром для масла (рис.27).

Рис.27. Схема самоустановки упругого зубчатого венца в плоскость вращения шестерни двигателя.

Наиболее эффективным средством снижения концентрации нагрузки на зубьях является применение упругих самоустанавливающихся зубчатых колес. Упругая связь зубчатого венца со ступицей, позволяет венцу занимать такое положение, при котором зубья колеса и шестерни прилегают друг к другу по всей длине. При перекосе осей шестерни и зубчатого колеса его венец поворачивается в поперечном направлении на некоторый угол, обеспечивая относительно равномерный контакт между зубьями. Поворот венца в поперечном направлении возможен за счет упругой деформации резиновых втулок в осевом направлении и зависит от их жесткости. За каждый оборот колесной пары зубчатый венец совершает поперечные отклонения в обе стороны от своей оси, приспосабливаясь к зубьям шестерни. По этой причине зубчатое колесо носит название самоустанавливающегося.

Упругое закручивание венца обеспечивает плавную безотрывную работу зубьев передачи, снижает пульсацию момента, передаваемого от двигателя колесной паре, уменьшает тепловую напряженность коллектора, так как при упругом закручивании венца пусковой ток распределяется между несколькими пластинами, постепенно включающимися в работу. Резиновые элементы упругих колес защищают элементы колесно-моторного блока от высокочастотных вибраций.

Смазка зубчатой передачи, работающей при высоких контактных напряжениях, должна отличаться большой липкостью. Смазка заправляется в сварной кожух редуктора, состоящий из разъемных верхней и нижней полостей. Между половинами кожуха в паз, образованный в верхней половине приваренными изнутри и снаружи накладками, положена по всему периметру уплотняющая резиновая прокладка. Верхняя и нижняя половины кожуха стягиваются болтами. К боковой стене кожуха и к обечайке нижней половины приварены специальные бонки, имеющие отверстия с резьбой, куда завертываются болты, крепящие кожух к тяговому электродвигателю.

Формирование колесных пар. Применяют холодный и горячий способы соединения деталей.

Холодный способ. Колесный центр напрессовывается на ось гидравлическим прессом. Перед запрессовкой сопрягаемые поверхности деталей протирают насухо, а затем смазывают олифой. Натяг, обеспечивающий нормальное усилие запрессовки, должен быть от 0,2 до 0,26мм

Тепловой способ. Применяется преимущественно для посадки зубчатого колеса на ось и бандажей на колесные центры. На некоторых заводах этим способом формируется вся колесная пара.

Для защиты сопрягаемых поверхностей от коррозионных повреждений их перед посадкой покрывают клеем ВДУ-3 с предварительной полимеризацией (подсушкой). Ступицу центра нагревают до температуры 250—280°С током промышленной частоты с напряжением 380/220 В. При нагреве диаметр ступицы увеличивается на 0,5—0,6 мм., это позволяет произвести посадку центра на ось.

Зубчатое колесо нагревается до температуры 170—200 °С. Упругое зубчатое колесо нагревают не выше 170°С для предотвращения разрушения резиновых элементов. Контроль температуры осуществляется термопарами. Для защиты от коррозии сопрягаемые поверхности также покрываются клеем ВДУ-3. Посадку лабиринтного кольца и внутренних колец роликовых подшипников букс на шейки оси производят тепловым способом с предварительным нагревом колец в масле до температуры 100-120 °С.

У тепловозов ТЭП70 фланцы привода насаживают на полый вал после нагрева до температуры 120 - 150°С. Каждый привод фиксируется на валу четырьмя штифтами. Для более надежного соединения приводов с валом их обваривают по наружным концам. Установка пальцев привода в цапфы полого вала и в колесный центр осуществляется путем охлаждения пальцев в жидком азоте.

Зубчатый венец закрепляется на фланце полого вала также тепловым способом с нагревом его до 200°С и дополнительно укрепляется призонными болтами.

Перед посадкой бандажей на колесные центры их предварительно дефектоскопируют и подбирают по твердости. Бандаж нагревают в специальном индукционном горне до температуры 250—320С.

В наклонном вырезе бандажа устанавливают укрепляющее кольцо с таким расчетом, чтобы концы его были плотно пригнаны друг к другу. Заключительной операцией насадки бандажа на колесный центр является обжатие заведенного в паз кольца на специальном станке при помощи обжимного ролика. После насадки бандажей на их наружных боковых поверхностях выбивают на длине 25мм четыре-пять кернов глубиной 1 —1,5 мм, причем последний керн должен располагаться не ближе 10мм от кромки упорного бур та. На поверхности обода центра напротив кернов наносится риска тупым зубилом. По этим меткам в эксплуатации ведется контроль за возможным сдвигом бандажа. После окраски бандажей по этим кернам и риске наносится красной или белой краской полоса шириной 25мм.

Формирование колесной пары тепловым способом имеет целый ряд преимуществ перед прессовым (холодным) способом. При тепловом способе можно нанести антикоррозионное покрытие на сопрягаемые поверхности, повысить прочность соединения оси с колесными центрами при уменьшенных натягах, уменьшить технологический брак и трудоемкость формирования.

| <== предыдущая страница | | | следующая страница ==> |

| Тема. Тележка ТЭП70 и ЧМЭ3 | | | Тема. Виды и сроки освидетельствования колесных пар, и их клеймение |

Дата добавления: 2015-07-26; просмотров: 234; Нарушение авторских прав

Мы поможем в написании ваших работ!