Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Технология упрочняющей обработки

Сталь ШХ 15.

После ковки, структура стали – пластинчатый перлит и тонкая разорванная карбидная сетка (твердость НВ 255 – 340), обрабатываемость стали с такой структурой и твердостью затруднена. Микроструктура стали показана на рисунке 3.

Рисунок 3 – Микроструктура стали ШХ15 после ковки ×500

Для снижения твердости до НВ 178 – 207 и получения структуры зернистого перлита, обеспечивающей хорошую обрабатываемость, заготовки подвергают отжигу при 780 – 800 °С с последующим медленным охлаждением (15 – 25 °С/ч).

Для снижения твердости до НВ 178 – 207 и получения структуры зернистого перлита, обеспечивающей хорошую обрабатываемость, заготовки подвергают отжигу при 780 – 800 °С с последующим медленным охлаждением (15 – 25 °С/ч).

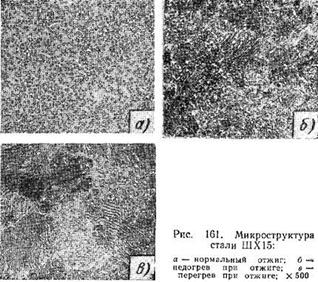

Наилучшей структурой после отжига является структура мелкозернистого перлита, показанная на рисунке 4а.

При этом возможны отклонения от предполагаемой структуры. Например, при недогреве при отжиге сохраняется часть тонкопластинчатого перлита, которая изображена на рисунке 4б, а при перегреве образуется структура крупнопластинчатого и зернистого перлита, изображена на рисунке 4в.

Рисунок 4 – Микроструктура стали ШХ15 ×500, где а – нормальный отжиг, б – недогрев при отжиге, в – перегрев при отжиге

После охлаждения производят нагрев под закалку.

Наилучшими агрегатами для нагрева под закалку шариков мелких и средних размеров (шариков диаметром до 50 мм) являются барабанные печи (с вращающимся муфелем). В них шарики движутся поступательно и вращаются, что обеспечивает равномерный нагрев.

Крупные шары (диаметром до 70 – 75 мм), нагревают на противнях в конвейерных печах. Шары диаметром 75 – 200 мм нагревают в двух соляных ваннах, одна из них служит для предварительного нагрева (780 – 800 °С), а другая для окончательного нагрева (840 – 890 °С).

Далее проводят закалку, которая осуществляется в масле при диаметре шариков до 12,700 мм, шарики всех остальных размеров закаливаются в водных растворах.

Температура закалки подшипниковой стали колеблется в пределах 790 – 870 °С в зависимости от массы деталей: чем крупнее деталь, тем выше температура закалки.

На процесс закалки подшипниковых деталей влияет хром. Он увеличивает количество избыточных карбидов в структуре стали и уменьшает чувствительность к перегреву.

Вследствие присадки хрома уменьшается критическая скорость закалки и увеличивается прокаливаемость.

Далее детали охлаждают. Охлаждение проводится в масле, в растворе соды, или поваренной соли в воде. После закалки и отпуска твердость HRC 62 – 65.

Оптимальной структурой закаленной подшипниковой стали является скрытокристаллический мартенсит с равномерно распределенными мелкими избыточными карбидами, который показан на рисунке 5а. Но возможны отклонения от предполагаемой структуры. Например, образование игольчатого и крупноигольчатого мартенсита с карбидами, что является признаком перегрева, она показана на рисунке 5б. Детали подшипников, закаленные с подогревом, имеют пониженную прочность. Структура мартенсита с участками троостита и карбидами характеризует недогрев или замедленное охлаждение при закалке, она показана на рисунке 5в. Такая структура обладает пониженной твердостью и поэтому является недопустимой.

Важной характеристикой качества закалки является вид излома. Наилучший излом – шелковистый, фарфоровидный. Излом с заметной зернистостью является признаком перегрева стали. Занозистый излом характеризует неполную закалку стали [9].

Рисунок 5 – Микроструктура подшипниковой стали ШХ15×500, где а – структура после нормальной закалки – скрытокристаллический мартенсит и карбиды, б – структура после закалки с перегревом – крупноигольчатый мартенсит и карбиды, в – структура после закалки с недогревом (мартенсит, троостит и карбиды)

Рисунок 5 – Микроструктура подшипниковой стали ШХ15×500, где а – структура после нормальной закалки – скрытокристаллический мартенсит и карбиды, б – структура после закалки с перегревом – крупноигольчатый мартенсит и карбиды, в – структура после закалки с недогревом (мартенсит, троостит и карбиды)

После закалки шарики подвергают отпуску (не позже 3 часов после закалки) при температуре 150 – 160 °С с выдержкой в течение 2—6 часов (в зависимости от диаметра).

Заключение

В ходе данной работы было выяснено, что при эксплуатации подшипников качения шарики являются наиболее нагруженными деталями изделия. Они испытывают интенсивные силовые и температурные нагрузки в процессе работы, что приводят к его износу и выходу из строя. Разрушение детали происходит вследствие увеличения нагрузок в местах концентрации напряжений до величин, превышающих предел прочности материала. Характер износа детали и его интенсивность обусловлены как параметрами процессов деформирования так и прочностными свойствами материала в условиях эксплуатации. При заданных условиях эксплуатации разрушение шарика может быть уменьшено подбором наиболее качественной технологии закалки металла.

В ходе данной работы было выяснено, что при эксплуатации подшипников качения шарики являются наиболее нагруженными деталями изделия. Они испытывают интенсивные силовые и температурные нагрузки в процессе работы, что приводят к его износу и выходу из строя. Разрушение детали происходит вследствие увеличения нагрузок в местах концентрации напряжений до величин, превышающих предел прочности материала. Характер износа детали и его интенсивность обусловлены как параметрами процессов деформирования так и прочностными свойствами материала в условиях эксплуатации. При заданных условиях эксплуатации разрушение шарика может быть уменьшено подбором наиболее качественной технологии закалки металла.

Самым оптимальным материалом для изготовления шариков подшипника качения является сталь с твердостью HRC 63 – 67, а именно ШХ15, т.к. она обладает хорошей износоустойчивостью, твердостью и прочностью.

Сталь имеет предел прочности σ0,2=370 – 410МПа, предел пропорциональности σB=590 – 410МПа, модуль нормальной упругости Е=211∙  ГПа, теплостойкость 150 – 160 °С, обладает хорошей шлифуемостью.

ГПа, теплостойкость 150 – 160 °С, обладает хорошей шлифуемостью.

Выбранная технология обработки стали обеспечивает износостойкость детали. Используемыми методами достигается высокое качество материала, что предотвращает деталь от повреждений. Качественное изготовление шариков очень важно для работы всей детали в целом.

Список используемой литературы

1. Алисин, В.В. Асташкевич, В.М. Браун, Э.Д. Трение, изнашивание и смазка / В. В. Алисин – М.: Машиностроение, 1979 г. – 358 с.

2. Анурьев, В.И. Справочник конструктора – машиностроителя / В.И. Анурьев – М.: Машиностроение – 1, 2001г. – 929 с.

3. Бейзельман, Р.Д., Цыпкин, Б.В. , Перель, Л.Я. Подшипники Качения – справочник / Р.Д. Бейзельман; – М.: Машиностроение, 1975 г. – 572 с.

4. Иванов, М.Н. Детали машин / М.Н. Иванов;М.: Высшая школа, 2000 г. – 383 с.

5. Нарышкин, В.Н. Коросташевский, Р.В. Подшипники качения – справочник – каталог / В.Н. Нарышкин; – М.: Машиностроение, 1984 г. – 280 с.

6. Сорокин, В.Г. Марочник сталей и сплавов / В.Г. Сорокин; – М.: Машиностроение, 1989. – 640 с.

6. Сорокин, В.Г. Марочник сталей и сплавов / В.Г. Сорокин; – М.: Машиностроение, 1989. – 640 с.

7. Спришевский, А.И. Подшипники качения / А.И. Спришевский; – М.: Машиностроение, 1968 г. – 632 с.

8. Черменский, О.Е Федотов Н.Н. Подшипники качения – справочник – каталог / О.Е Черменский – М.: Машиностроение – 1, 2003 г. – 531 с.

9. Подшипники качения. Шарики.: [Сборник]: ГОСТ 3722 – 81. – М.: Изд – во стандартов, 1981– 14 с.

10. Термическая обработка стали // http: // www.tehnoinfa.ru /

| <== предыдущая страница | | | следующая страница ==> |

| Термическая обработка для стали ШХ15 | | | Определение ширины настила |

Дата добавления: 2015-07-26; просмотров: 417; Нарушение авторских прав

Мы поможем в написании ваших работ!