Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Испытание крепи скважин на герметичность

Все кондукторы, промежуточные и эксплуатационные колонны, несущие на себе противовыбросовое оборудование, после установки цементных мостов для изоляции опробованных объектов, после окончания ОЗЦ должны подвергаться испытанию на герметичность и качество цементирования.

2.9.6. Монтаж и эксплуатация противовыбросового оборудования

На кондуктор, промежуточные колонны, ниже которых при бурении возможно вскрытие газонефтеводопроявляющих отложений, а также на эксплуатационную колонну при проведении в ней работ, связанных со вскрытием продуктивного горизонта и других работ со вскрытым продуктивным пластом устанавливается противовыбросовое оборудование. Обсадные колонны должны быть обвязаны между собой колонными головками. Рабочее давление колонной головки должно быть не менее давления опрессовки обсадной колонны на герметичность, рассчитываемого на каждом этапе бурения скважины из условий полной замены в скважине бурового раствора пластовым флюидом или газожидкостной смесью и герметизации устья скважины при ликвидации открытого фонтана.

Эксплуатация противовыбросового оборудования осуществляется в соответствии с техническими условиями изготовителей.

2.9.7. Предупреждение газонефтеводопроявлений и открытого фонтанирования скважин

При обнаружении газонефтеводопроявлений буровая вахта обязана загерметизировать канал бурильных труб, устье скважины, информировать об этом руководство буровой организации, противофонтанную службу и действовать в соответствии с документацией по ликвидации проявления. Перед герметизацией канала бурильных труб должны быть сняты показания манометров на стояке и в затрубном пространстве, время начала проявления, вес инструмента на крюке.

2.9.8. Контроль за состоянием и охраной окружающей среды.

Нефтяная и газовая промышленность остаются потенциально опасными по загрязнению окружающей среды и ее отдельных объектов. Возможное воздействие их на основные компоненты окружающей среды (воздух, воду, почву, растительный, животный мир и человека) обусловлено токсичностью природных углеводородов, их спутников, большим разнообразием химических веществ, используемых в технологических процессах, а также все возрастающим объемом добычи нефти и газа, их подготовки, транспортировки, хранения, переработки и широкого разнообразного использования.

Контроль за состоянием и охраной окружающей среды при бурении скважин на нефть и газ осуществляется в виде разноплановых мероприятий:

Для предупреждения нефтегазопроявления и открытых выбросов применяют промывочные жидкости с параметрами, соответствующими геолого-техническому наряду.

Для предотвращения загрязнения окружающей среды горюче-смазочными материалами их хранят в специальных емкостях, которые перед заполнением испытывают на прочность, оборудуют мерными трубками, дыхательными и предохранительными клапанами. Обвязка емкостей трубопроводами и запорной арматурой обеспечивает возможность использования каждой емкости в отдельности и перекачку топлива из одной емкости в другую. После монтажа топливопровод опрессовывают воздухом. В местах возможных утечек (запорная арматура и д.р.) предусмотрены металлические поддоны. Отработанные дизельные масла накапливают в специальных емкостях и вывозят на регенерацию.

Для защиты окружающей среды от химических реагентов, цемента и глинистого порошка все химические вещества доставляют на буровые в заводской упаковке, полиэтиленовых мешках или резино-кордовых контейнерах и хранят в специальных помещениях. После растворения в воде химические реагенты вводят в раствор без потерь и остатков. Бумажную и другую тару от цемента, барита, графита, мела и т. п., полиэтиленовые мешки от химических реагентов вывозят в специальных контейнерах на пункты утилизации.

Для защиты окружающей среды от выбуренной породы, избыточного бурового раствора и многократно отработанной механической воды, выбуренную породу и избыточный буровой раствор отводят или вывозят в специально отведенные для утилизации и захоронения места. Шлам и песок с вибросит, песко-, илоотделителя и центрифуг по направляющим желобам отводят в амбар. Раствор, теряемый вместе со шламом, излишний буровой раствор, образующийся при цементировании скважин, отводят в амбар с последующим захоронением.

3. СПЕЦИАЛЬНАЯ ЧАСТЬ

3.1. Проблемы, возникающие при бурении горизонтальных участков глубоких скважин

Компания «Салым Петролеум Девелопмент» ведет практическое освоение Салымской группы месторождений с 2003 года, уделяя большое внимание обобщению и анализу опыта российских нефтедобывающих компаний в области строительства скважин.

На месторождении применяется следующая конструкция скважин: направление диаметром 630 мм забивается на глубину 38…43 метра, секция под кондуктор бурится долотом PDC 311,2 мм на глубину 750…1450 метров, в которую спускается обсадная колонна диаметром 244,5 мм, эксплуатационная секция бурится долотом PDC 220,7 мм на глубину 2400…3900 метров, в которую спускается обсадная колонна диаметром 177,8 мм.

В зависимости от отхода от вертикали, а также требований по входу в продуктивный пласт, скважины имеют S- , J-, S/J – образный профили. Для всех профилей характерно то, что зенитный и азимутальный углы набираются с глубины 300…350 метров при бурении секции под кондуктор. При бурении под эксплуатационную колонну происходит либо дальнейший набор зенитного и азимутального углов, с последующей стабилизацией и сбросом зенитного угла перед продуктивными пластами (S – профиль), либо, если заданный угол набран в интервале кондуктора, происходит стабилизация зенитного и азимутального углов до достижения геологической цели (J – профиль). В случае, если углы набраны в интервале кондуктора, а геологическая цель находится ниже траектории стабилизации, производят снижение зенитного угла перед входом в продуктивные пласты (S/J – профиль).

Для увеличения возможности отбора нефти из пласта и оптимизации количества скважин компания бурит субгоризонтальные скважины с зенитным углом 85⁰…89⁰. Одна из таких скважин была пробурена на Верхнесалымском месторождении весной 2014 года.

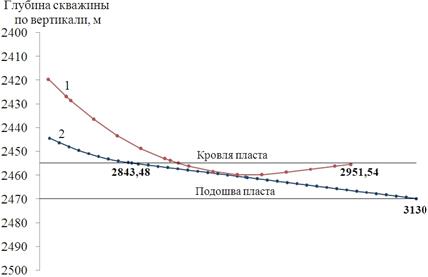

Буровым подрядчикам была поставлена задача пробурить 287 метров по длине ствола (15 метров по вертикали) субгоризонтального участка с зенитным углом 87⁰. Проектный профиль содержал вертикальный участок в интервале 0…350 метров, участок набора зенитного угла с 0⁰ до 18⁰ в интервале 350…800 метров, участок стабилизации в интервале 800…1000 метров, участок сброса зенитного угла с 18⁰ до 0 ⁰ в интервале 1000…1450 метров, вертикальный участок в интервале 1450…1820 метров, участок набора зенитного угла с 0⁰ до 87⁰ в интервале 1820…2843 метра и субгоризонтальный участок с зенитным углом 87⁰ в интервале 2843…3130 метров. Для выполнения этой задачи была использована КНБК представленная в таблице 3.1.

Таблица 3.1 – Компоновка низа бурильной колонны

| № п/п | Описание | Компания- производитель | Наружный диаметр, мм | Внутренний диаметр, мм | Удельный вес (кг/м) | Количество, шт | Длина, м | Суммарная длина, м |

| ТБТ | ССК | 103,7 | 178,26 | |||||

| Ясс | Weatherford | 165,1 | 69,8 | 109,89 | 9,84 | 74,55 | ||

| ТБТ | ССК | 31,97 | 64,71 | |||||

| Фильтр | Baker Hughes | 136,16 | 1,60 | 32,74 | ||||

| Немагнитная УБТ | Baker Hughes | 82,5 | 136,04 | 8,83 | 31,14 | |||

| Телесистема | Baker Hughes | 171,5 | 83,5 | 211,14 | 11,00 | 22,31 | ||

| ВЗД, 5/6, угол перекоса 1,8⁰ | Baker Hughes | 212/171,8 | 90,55 | 217,88 | 9,61 | 9,95 | ||

| Долото PDC (тип по IADC – S333) | Буринтех | 220,7 | 100,00 | 0,34 | 0,34 |

Заданный программой работ угол (87⁰) для субгоризонтального участка был достигнут на глубине 2853 м (по программе – 2859 м).

Бурение производилось «гладкой» КНБК. Из-за отсутствия стабилизирующих элементов такая КНБК лучше управлялась при направленном бурении, но в то же время при бурении с вращением она не удерживала параметры кривизны.

В итоге, стабилизировать зенитный угол не удавалось, в связи с чем приходилось довольно часто бурить направленно для соблюдения заданного профиля. Однако, проводка ствола в режиме слайдирования сопровождалась невозможностью плавной передачи нагрузки на долото из-за «подвисания» инструмента, в связи с чем компоновка периодически «срывалась» и соответственно происходило скачкообразное изменение положения ВЗДО. На восстановление ориентации ВЗДО приходилось тратить дополнительное время на расхаживание бурильной колонны для снятия с нее момента кручения, затем ожидать обновления информации о положении ВЗДО и в случае необходимости прикладывать к бурильной колонне момент кручения для изменения положения ВЗДО. На ориентацию КНБК уходило много времени и в целом, из-за невозможности стабилизации зенитного угла, дальнейшее углубление не имело смысла.

В результате, удалось пробурить лишь 109 метров субгоризонтального участка с зенитным углом 92⁰ вместо 287 метров с углом 87⁰.

Рис. 3.1 Плановая (2) и фактическая (1) траектории вскрытия продуктивного пласта.

Таким образом, для обеспечения выполнения качественной проводки стволов субгоризонтальных скважин согласно программе работ возникает вопрос о применении в КНБК дополнительных устройств для ее стабилизации.

Одним из таких устройств является стабилизатор переменного диаметра AGS (adjustablegaugestabilizer) компании SperrySun. AGS – гидравлический стабилизатор переменного диаметра с тремя прямыми или спиральными лопастями, в которых располагаются выдвижные пистоны (4 или 5 шт. на каждой лопасти). Пистоны выдвигаются посредством перепада давления между внутренней частью AGS и затрубным пространством, а задвигаются вовнутрь посредством пружины. Стабилизатор имеет одно нейтральное положение и два рабочих.

Однако, применение такого устройства в составе КНБК на одной из скважин показало существенное увеличение крутящего момента системы верхнего привода (СВП) и, таким образом, исключило возможность его применения на субгоризонтальных скважинах, так как при приближении к окончательному забою таких скважин даже без применения такого устройства, крутящий момент на СВП уже близок к максимально-допустимому значению момента для данного типа приводов.

К другим устройствам, позволяющим эффективно осуществлять проводку ствола скважины за счет снижения сил трения КНБК и бурильной колонны о стенки скважины, являются скважинные вибраторы – осцилляторы.

Осциллятор создает малоамплитудные продольные колебания, тем самым способствуя дохождению осевой нагрузки на долото. Применение такого устройства исключает «подвисание» КНБК и бурильной колонны и тем самым упрощает управление компоновкой во время направленного бурения.

Известны осцилляторы компаний «NationalOilwellVarco», «SuperiorDrillingProductsInc», а также полезная модель № 96160 «Скважинный осциллятор». На рис. 2 представлен осциллятор компании «NationalOilwellVarco».

Рис. 3.2 Осциллятор«NationalOilwellVarco».

Осциллятор состоит из двух элементов: осциллятора и генератора импульсов. Осциллятор включает в себя силовую (рис. 3) и клапанно-подшипниковую секции, а генератор импульсов – секцию создания колебаний. Силовая секция приводит в движение клапанную пару (рис. 4), генерирующую пульсацию давления жидкости и активирует генератор импульса. Клапанно-подшипниковая секция является наиболее важным узлом инструмента – она преобразует энергию протекающей жидкости в пульсацию давления. Этот эффект достигается путем создания циклического ограничения проходного сечения при помощи клапанной пары. Клапан открывается и закрывается периодически, в результате чего проходное сечение циклически меняется от минимума до максимума.

Сам по себе осциллятор создает только пульсацию давления жидкости. Для трансформации импульса в механические колебания применяется генератор импульса, который устанавливается в КНБК выше осциллятора.

Рис. 3.3 Силовая секция осциллятора компании «NationalOilwellVarco».

Рис. 3.4 Клапанная пара силовой секции осциллятора компании «NationalOilwellVarco».

Осциллятор компании «SuperiorDrillingProductsInc» содержит корпус, в котором находится силовая секция и генератор импульсов.

В отличие от осциллятора компании «NationalOilwellVarco», в силовой секции осциллятора компании «SuperiorDrillingProductsInc» вместо клапанной пары используется трехлопастной винт, приводимый в движение потоком промывочной жидкости, которая, попадая в корпус осциллятора, перемещается в пространстве между корпусом и генератором импульсов по направлению к винту. Винт приводит в движение ротор осциллятора, вращательное движение которого преобразуется в возвратно-поступательное движение генератора импульсов.

К преимуществам данного типа устройства можно отнести следующее:

- сниженный до 8,3 атм перепад давления промывочной жидкости при работе осциллятора;

- снижение количества отказов за счет отсутствия эластомеров, используемых в клапанной паре осцилляторов компании «NationalOilwellVarco»;

- извлекаемая из корпуса силовая секция и генератор импульсов позволяет производить аварийные работы ниже места установки осциллятора.

В таблице 3.2 представлены характеристики осцилляторов компаний «NationalOilwellVarco» и «SuperiorDrillingProductsInc».

Таблица 3.2 – Характеристики осцилляторов

| «NationalOilwellVarco» | «SuperiorDrillingProductsInc» | |

| Наружный диаметр, мм | 171,45 | 133,35 |

| Длина, мм | ||

| Вес, кг | 453,59 | 167,83 |

| Расход промывочной жидкости, л/с | 25 - 38 | 6,3 – 25,2 |

| Макс. Температура, ⁰C | ||

| Частота импульсов, Гц | 16 – 17 | 3 – 10 |

| Перепад давления, атм | 41 - 48 | 8,3 |

В работе [12] представлен скважинный осциллятор, который состоит из корпуса, переводников, клапана, связанного при помощи оси. Внутри корпуса установлена калиброванная втулка, внутри которой на оси установлен клапан, верхний конец которого выполнен в виде лопасти, нижний утолщенный конец связан с осью. Клапан имеет возможность совершать колебательные движения вокруг оси. Втулка имеет возможность пропуска промывочной жидкости при спуске осциллятора в скважину.

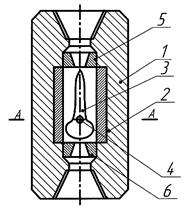

На рис. 5 показана конструктивная схема скважинного осциллятора. Устройство для осцилляции низкочастотных колебаний промывочной жидкости состоит из корпуса 1, калиброванной втулки 2, установленной в корпусе, клапана 3, оси 4, диффузора верхнего 5, диффузора нижнего 6.

Рис. 5. Скважинный осциллятор

Устройство работает следующим образом. Промывочная жидкость (техническая вода, глинистый раствор, нефтяная эмульсия, раствор кислоты и т.п.) закачивается с поверхности насосными агрегатами и проходит по колонне насосно-компрессорных труб к скважинному осциллятору. Через проходной канал струя жидкости попадает на клапанный узел. Под ее действием клапан начинает совершать колебательные движения, наклоняясь то одной, то другой стороной к проходному каналу, в результате чего в определенные моменты времени, проходной канал оказывается перекрытым. Это приводит к осцилляции низкочастотных колебаний промывочной жидкости, достигающих забоя скважины, которые способствуют созданию динамической нагрузки на долото.

Эффективность скважинных осцилляторов зависит от рационального подбора основных параметров: мощности, генерируемых амплитуды и частоты вибраций (виброперемещений), а также расстояния между вибраторами.

Очевидно, что мощность вибраторов для преобразования части гидравлической мощности наземных буровых насосов в энергию виброперемещений должна быть соизмерима с мощностью, затрачиваемой на продольные перемещения и вращение бурильной колонны.

В будущем, для применения данного устройства в КНБК на этапе планирования проводки конкретной субгоризонтальной скважины будет необходимо определить эту мощность.

Проведенный анализ позволяет сделать следующие выводы:

- для обеспечения выполнения качественной проводки стволов будущих субгоризонтальных скважин возникает необходимость применения в КНБК дополнительных устройств для ее стабилизации в режиме вращения и возможности непрерывной передачи нагрузки на долото в режиме направленного бурения;

- для выбора типа, количества, и мест установки скважинных осцилляторов необходимо провести расчеты по определению мощности затрачиваемой на продольные перемещения и вращение бурильной колонны на основе существующего опыта бурения субгоризонтальной скважины;

- необходимо рассмотреть возможность применения различных типов осцилляторов совместно с телесистемами с гидравлическим каналом связи и, если это необходимо, проанализировать телесистемы с другими типами каналов связи;

- после определения типа и количества скважинных осцилляторов планируемых к установке в КНБК и бурильную колонну необходимо определить величину возрастания рабочих давлений для применяемых типоразмеров втулок-поршней буровых насосов и возможность изменения их типоразмеров.

В результате решения этих вопросов возможно увеличение эффективности проводки субгоризонтальных и горизонтальных стволов на Салымской группе месторождений.

ЗАКЛЮЧЕНИЕ

В работе были проанализированы достоинства и недостатки типов профилей наклонных и горизонтальных скважин. Рассмотрены профили эксплуатационной части горизонтальных скважин. Определен тип профиля направляющей и эксплуатационной части горизонтальной скважины и выполнен расчет геометрических параметров участков профиля. На основании промысловых материалов была выбрана компоновка низа бурильной колонны для реализации бурения участков профиля. По результатам расчетов геометрических параметров профиля был выполнен расчет усилия на крюке при подъеме бурильной колонны из скважины для выбранного профиля. Была освоена методика проектирования очередности бурения скважин в кусте.

Также были рассмотрены мероприятия по технике безопасности и по охране окружающей среды при реализации профиля скважины.

В специальной части был проведен анализ и возможные пути решения проблем, возникающих в процессе проводки субгоризонтальных участков глубоких скважин на Салымской группе нефтяных месторождений Тюменской области.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1.Кулябин, Г.А. Методические указания к выполнению курсового проекта по дисциплине «Технология бурения нефтяных и газовых скважин» для студентов направления 130500.65 «Нефтегазовое дело» специальности 130504.65 «Бурение нефтяных и газовых скважин» [Текст]: метод. указания / Г.А. Кулябин, А.Ф. Семененко, Т.М. Семененко. – Тюмень: ТюмГНГУ, 2012. – 25 с.

2.Бурение наклонных, горизонтальных и многозабойных скважин [Текст]: монография /А.С. Повалихин [и др.] – М.: ЦентрЛитНефтеГаз, 2011. – 647 с.

3.Гречин, Е.Г Проектирование технических средств для бурения искривленных скважин [Текст]: учебн. пособие /Е.Г. Гречин, В.П. Овчинников. – Тюмень: Издательство «Экспресс», 2011. – 254 с.

4.Сушон, Л.Я. Управление искривлением наклонных скважин в Западной Сибири [Текст]: монография /Л.Я. Сушон, П.В. Емельянов, Р.Т. Муллагалиев. – М.: Недра, 1988. – 124 с.

5.Проектирование профилей наклонно направленных, пологих и горизонтальных скважин и расчет усилий на буровом крюке [Текст]: учебн. пособ. /В.М. Шенбергер [и др.]. – Тюмень: Издательство «Вектор Бук», 2003.- 88 с.

6.РД 39-0148070-6.027-86. Инструкция по бурению наклонных скважин с кустовых площадок на нефтяных месторождениях Западной Сибири. – СибНИИНП. Тюмень, 1986.- 138 с.

7.Калинин, А. Г. Бурение наклонно направленных и горизонтальных скважин [Текст]: Справочник. – М.: Недра, 1997. – 670 с.

8.Гречин, Е.Г. Бурение наклонно направленных скважин [Текст]: учебн. пособ. /Е.Г. Гречин, П.В. Емельянов. – Тюмень: ТИИ, 1990. – 75 с.

9.Повалихин, А.С. Управление двигателем-отклонителем и телеметрическое сопровождение направленного бурения / А.С. Повалихин, О.К. Рогачев // Строительство нефтяных и газовых скважин на суше и на море. – 2006. – № 3. – С. 6 – 9.

10.Винтовые забойные двигатели для бурения скважин [Текст]: /В.П. Овчинников [и др.]. – Тюмень: ООО «Печатник», 2009.- 204 с.: ил.

11.Технологии и технологические средства бурения искривленных скважин [Текст]: учебн. пособие /В.П. Овчинников [и др.]. – Тюмень: Издательство «Экспресс», 2008.- 152 с.: ил.

12.Патент на полезную модель № 96160 РФ. IPC E21B4/20, E21B7/24. Скважинный осциллятор / Хузина Л.Б., Набиуллин Р.Б., Любимова С.В. Заявлено: 07.10.2008. Опубл.: 20.07.2010.

| <== предыдущая страница | | | следующая страница ==> |

| Проводка ствола | | | Сущность процесса управления. Место управленческого решения в процессе управления |

Дата добавления: 2015-07-26; просмотров: 489; Нарушение авторских прав

Мы поможем в написании ваших работ!