Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

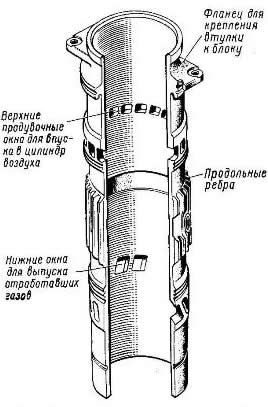

ЦИЛИНДРОВЫЕ ВТУЛКИ

Втулка цилиндра (рис. 42) представляет собой деталь цилиндрической формы. Внутренний диаметр цилиндра дизелей 1 ОД 100 равен 207 мм, дизелей 11Д45—230 мм, Д70—25 мм и Д49—260 мм, а у дизелей Д5О этот диаметр составляет 318 мм.

Рис. 42. Втулка цилиндра дизеля 10Д100

Рис. 42. Втулка цилиндра дизеля 10Д100

Внутренняя поверхность цилиндровой втулки подвергается воздействию высоких температур и давлений газов. Необходимо, чтобы трение поршня о стенки втулки было наименьшим, а кольца поршня всегда прилегали к втулке, обеспечивая хорошую плотность. При этих условиях можно избежать интенсивного износа втулки, поршня и колец. Втулки цилиндров большей частью (дизеля Д100, 11Д45Г Д49, Д50, Д70) отливают из чугуна, легированного, хромом, никелем и молибденом. На некоторых дизелях (1Д12 и М756) втулки изготовляются из стальных труб.

Однако со временем поршень и его кольца при работе дизеля изнашивают поверхность втулки, снимая с нее тонкий слой металла, изнашиваясь в свою очередь и сами. Если бы втулка цилиндра была изготовлена за одно целое с блоком, то при износе ее стенок пришлось бы заменять весь блок, что было бы невыгодно. Поэтому в современных дизелях применяют цилиндровые втулки, которые вставляют в гнезда блока.

Качество внутренней поверхности цилиндровых втулок, в большой степени влияющее на плотность цилиндра, оценивается правильностью геометрической формы втулок и требуемой шероховатостью (чистотой) их поверхности. Какое значение имеют эти требования, можно представить себе, если иметь в виду, что даже тонкое шлифование, оставляющее шероховатость, измеряемую высотой, неровностей 0,12—0,2 мкм (1 микрометр — 1/1000 000 м), не обеспечивает нужной чистоты поверхностного слоя. Для доводки поверхности цилиндровых втулок в качестве основного метода применяется так называемое хонингование(Слово «хонингование» происходит от английского hone — буквально точить, доводить), дающее высоту гребней от 0,05 до 0,1 мкм, т. е. значительно меньшую, чем при шлифовании. После хонингования обработанная поверхность кажется (если посмотреть на нее невооруженным глазом) зеркально-гладкой: ее даже называют зеркалом цилиндра. Чтобы лучше удержать смазку на внутренней (рабочей) поверхности чугунных втулок, часто производят так называемое фосфатирование этих поверхностей (нанесение тонкого слоя фосфатов).

Конструкция втулки в большей степени зависит от типа дизеля (двухтактный или четырехтактный), т. е. от особенностей рабочего процесса двигателя и его теплового режима. Посмотрим как нагружаются различные места втулки. У дизелей 1 ОД 100 и 2Д100 наибольшим тепловым и механическим нагрузкам подвергается средняя часть, так как здесь 'находится камера сгорания.

Другую картину мы имеем у дизелей, скажем, типа Д50, у которых наибольшему нагреванию и наибольшим усилиям подвергается верхняя часть втулки, так как здесь температура и давление газов бывают наиболее высокими. Нижняя часть втулки оказывается в лучших условиях, так как воспринимает меньшие давления и тепловую нагрузку.

Каждая втулка дизеля типа Д100 является общей для верхнего и нижнего поршней. Нетрудно догадаться, что общая прочность втулки мало изменится, если толщину стенки ее уменьшить там, где давление газов меньше. Именно по этим соображениям втулка дизеля Д50 утолщена в верхней части, а на среднюю часть втулки. дизелей типа Д100 напрессована стальная рубашка (необходимая для охлаждения), благодаря чему прочность ее повышена. Местами уплотнения рубашки с втулкой являются специальные цилиндрические пояса, расположенные сверху и снизу от продольных ребер на внешней поверхности втулки.

Втулка должна быть не только прочной, но и жесткой. От нее необходимо интенсивно отводить тепло, образующееся при сгорании топлива, иначе нормальная работа дизеля невозможна. Охлаждение средней части наружной поверхности втулки тепловозных дизелей осуществляется водой. При охлаждении водой температура станок втулок со стороны поршня не должна превышать 150—180°С.

Рис. 43. Втулка цилиндра дизеля типа Д49

При разных режимах работы дизеля температура стенок втулки изменяется в широких пределах. Поэтому втулку в блоке дизеля устанавливают так, чтобы она имела возможность свободно удлиняться. Для этого верхний конец втулки дизеля типа Д100 с помощью шпилек жестко прикреплен к блоку, а щижний конец оставлен свободным, что позволяет ей при нагреве удлиняться вниз.

На рис, 43 показана втулка цилиндра дизеля Д49, конструкция которой получила название подвесной. Втулка соединена с крышкой цилиндра. На втулку напрессована рубашка, вместе с которой втулка вставляется в блок дизеля. Стыки между рубашкой и втулкой уплотняют кольцами. Втулка цилиндра, таким образом, непосредственно к блоку не крепится, а находится в нем как бы в подвешенном состоянии.

ПОРШНИ

Поршень и его детали испытывают при своей работе не только очень высокие тепловые и механические нагрузки, но и перемещаются с большой скоростью. По мере поворота коленчатого вала скорость поршня изменяется от нулевой до наибольшей. Средняя скорость поршней современных тепловозных дизелей находится в пределах 7,2—11,5 м/с. В результате переменной скорости движения возникают и действуют на поршень силы инерции.

В особенно тяжелых условиях находится головка поршня, которая непосредственно соприкасается с горячими газами (температура 1200 — 1800° С). Поршень испытывает большие усилия от действия газов. Так, на головку поршня дизеля Д50, поверхность днища которой составляет примерно 800 см2, действует сила, превышающая 450 Н (46 тс). Эта сила более чем в 2 раза превышает вес самого дизеля с генератором. Не будет преувеличением сказать, что от деталей поршневой группы прежде всего зависит надежность работы дизеля. Однако разработка надежной конструкции поршня оказывается трудным делом: с одной стороны, нужны прочность и жесткость, с другой — легкость: чем меньше вес деталей поршневой группы, тем меньше величина сил инерции, возникающих при движении, тем большую частоту вращения коленчатого вала можно допустить. Положение осложняется тем, что поршень должен интенсивно охлаждаться, иначе из-за высоких температур снизятся прочностные свойства материала, из которого он сделан, и поршень может разрушиться. А отвести тепло от поршня не так просто, ведь он движется.

Стремление обеспечить высокую прочность, легкость и сделать так, чтобы поршень не нуждался в масляном охлаждении, привело к тому, что на ряде дизелей (например, Д50, М756, 1Д12) его изготавливают из алюминиевого сплава (к алюминию добавляют присадки кремния, никеля, марганца и др.). Замечательная особенность этого сплава состоит в том, что он хорошо проводит тепло. Так, если при наибольшей нагрузке дизеля головка алюминиевого поршня нагревается до 300° С, то этот же поршень из серого чугуна имел бы температуру около 500° С, требующую уже специального (масляного) охлаждения.

Чугун проводит тепло в три раза хуже, чем поршневой алюминиевый сплав. Если к этому добавить, что алюминиевый сплав в 2,6 раза легче чугуна, то станет ясно, почему поршни дизелей многих марок изготовлены из сплавов на основе алюминия.

Рис. 44. Поршень дизелей 10Д100 и 2Д100 безшпилечной конструкции

У различных тепловозных дизелей поршни могут отличаться друг от друга конструкцией, материалом и размерами, но все они по своей форме напоминают стакан (рис 44), высота которого почти всегда больше диаметра. По своей форме поршни дизеля не являются строго цилиндрическими. Если бы поршень по всей длине имел одинаковый наружный диаметр, то его головка, которая работает в зоне высоких температур, расширилась бы больше, чем нижняя часть, что привело бы к заклиниванию поршня в цилиндровой втулке. Чтобы этого не произошло, диаметр головки поршня при изготовлении несколько уменьшают по сравнению с диаметром нижней части его, называемой юбкой, т. е. придают поршню коническую форму. Такой поршень при нагревании приобретает форму, близкую к цилиндрической. Боковая поверхность поршней современных дизелей имеет весьма сложную геометрическую форму, образованную из ряда конических и цилиндрических поверхностей. Сторона поршня, обращенная к камере сгорания, обычно делается вогнутой, что улучшает условия сгорания топлива.

Рассмотрим вкратце устройство поршня дизелей Д100 (см. рис. 44). Главными деталями его являются корпус (стакан) с днищем вогнутой формы и вставка, которая соединяется с корпусом с помощью пружинного стопорного кольца. Корпус поршня изготовлен из серого чугуна, легированного хромом, никелем, молибденом и медью; сделано это для повышения прочности материала. Вставка имеет два отверстия, в которые запрессованы бронзовые втулки; в них вставлен поршневой палец. Средней частью палец входит в верхнюю головку шатуна. Такая конструкция поршня называется составной. При составном поршне камера сжатия дизеля может быть изменена за счет регулировочных прокладок разной толщины (от 0,1 до 3,0 мм), устанавливаемых между вставкой и верхней и нижней плитами. Такое соединение корпуса поршня со вставкой (без шпилек) возможно только в двухтактных дизелях, где силы давления газов всегда прижимают корпус поршня к вставке, так как они превышают силы инерции. Начиная с 1974 г. бесшпилечные поршни устанавливают серийно на дизелях 10Д100 и 2Д100.

Составную конструкцию имеет и поршень двухтактного дизеля 11Д45, у которого вставка с корпусом поршня соединена также с помощью стопорного кольца.

На четырхтактных дизелях Д49 головка поршня, изготовлена из жаростойкой стали, соединяется с тронком поршня из кованого алюминиевого сплава с помощью четырех шпилек.

| <== предыдущая страница | | | следующая страница ==> |

| БЛОК ДИЗЕЛЯ И ПОДДИЗЕЛЬНАЯ РАМА | | | ПОРШНЕВЫЕ КОЛЬЦА |

Дата добавления: 2015-07-26; просмотров: 754; Нарушение авторских прав

Мы поможем в написании ваших работ!