Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Технико-экономическое обоснование выбора заготовки

Существуют следующие способы получения заготовок: из проката, методом пластической деформации, литьем и сваркой.

Так как материал детали – легированная конструкционная сталь 40Х, то отлить или сварить мы ее не сможем.

Так как максимальный диаметр заготовки – Ø400 мм, а максимальный диаметр проката – 200…250 мм, то данную деталь мы не сможем получить из проката.

Таким образом, метод получения заготовки – метод пластической деформации,а именно – объёмная штамповка, так как применение объемной штамповки оправдано при серийном и массовом производстве. При использовании этого способа значительно повышается производительность труда, снижаются отходы металла, обеспечиваются высокие точность формы изделия и качество поверхности. Штамповкой можно получать очень сложные по форме изделия, которые невозможно получить приемами свободной ковки. Существует 2 варианта получения заготовок методом объёмной штамповки: штамповка в открытых штампах и штамповка в закрытых штампах. Штамповка в открытых штампах позволяет получить более точную заготовку, но на неё уйдёт несколько большее количество металла, так как этот метод получения заготовок подразумевает вытеснять избыток металла в облой (заусенец), в то же время штамповка в закрытых штампах позволяет сократить расход металла на получение заготовки. Так как я не предъявляю особых требований к точности заготовки, моим методом получения заготовки будетштамповка в закрытых штампах на горячештамповочных автоматах.

Масса поковки:

Мп.р.= Мд * Кр

где,

Мп.р - расчетная масса поковки, кг;

Мд – масса детали, кг;

Кр - расчетный коэффициент, установленный в соотношении с приложением [15].

Кр=1,5

Мп.р = 38,5·1,5 = 57,75 (кг).

Определяем класс точности поковки.

Учитывая что поковку получаем на горячештамповочном автомате определяем класс точности – Т3 [15].

Определяем группу стали40Х ГОСТ 4543-78.

Средняя массовая доля углерода в стали 40Х составляет 0,4% и до 1% хрома. Группа стали М2 [15].

Определяем степень сложности.

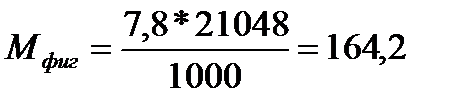

где, Мфиг - масса фигуры, в которую вписана поковка, кг.

где, ρ – плотность стали 40Х, г/см3, ρ =7,8 г/см3

V – объем фигуры в которую вписана поковка, см3.

где, Dфиг - диаметр фигуры, см;

Lфиг – длина фигуры, см.

Dфиг= Dдет *1,05= 40*1,05=42 (см).

Lфиг = Lдет *1,05=14,5*1,05= 15,2(см).

(см3).

(см3).

(кг).

(кг).

.

.

Так как полученное значение С=0,35, то принимаем степень сложности С2 [15].Определяем конфигурацию поверхности разъединения штампа.

Принимаем поверхность разъема штампа П – плоская.

Определяем выходной индекс.

Для Мп.р. =57,75 кг, М2, С2,Т3, выходной индекс – 15 [15].

Определение коэффициента использования материала:

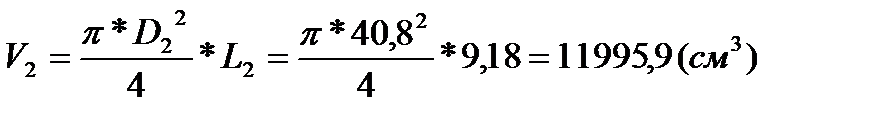

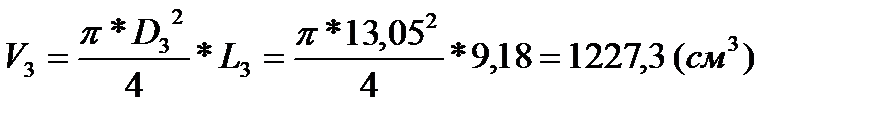

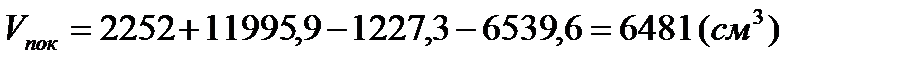

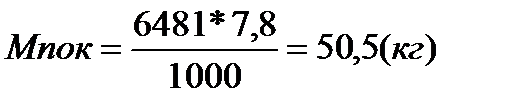

Vпок=V1+V2-V3-V4;

.

.

| <== предыдущая страница | | | следующая страница ==> |

| Анализ исходных данных | | | Определение размеров заготовки |

Дата добавления: 2015-07-26; просмотров: 219; Нарушение авторских прав

Мы поможем в написании ваших работ!