Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

ПРЕВРАЩЕНИЯ В ШВЕ И ОСНОВНОМ МЕТАЛЛЕ ПРИ ОХЛАЖДЕНИИ

При охлаждении в области высоких температур в шве и в ЗТВ, находящихся в аустенитном состоянии, продолжают развиваться ряд процессов, начавшихся на этапе нагрева: гомогенизация, рост зерна и др. Некоторые процессы изменяют свое направление. Так, по мере охлаждения усиливается сегрегация примесей на границах зерен, а у мартенситно-стареющих сталей при условии медленного охлаждения возможно выпадение карбо-нитридов и карбидов хрома при температурах ниже 1320... 1220 К. Основной процесс в сталях при охлаждении, окончательно определяющий микроструктуру и свойства металла сварных соединений, — превращение аустенита.

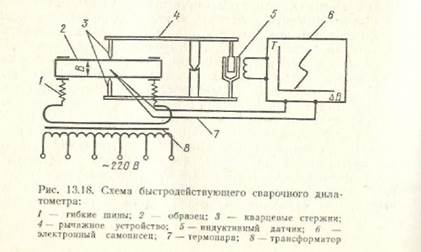

Анализ превращений в сталях при охлаждении в процессе сварки выполняют с помощью так называемых «анизотермических диаграмм превращения (распада) аустенита» (АРА) применительно к термическим условиям сварки. Их строят на основе экспериментальных данных, получаемых с помощью дилатометрического или термического метода анализа. Дилатометрический. метод основан на регистрации изменений размера определенным образом выбранной базы на свободном незакрепленном образце в процессе его нагрева и охлаждения (рис. 13.18). В сварочных быстродействующих дилатометрах применяют плоские или полые цилиндрические образцы ограниченных размеров (например, 1,5х10х100 мм или диаметром 6 мм с толщиной стенки 1 мм). В образцах воспроизводится сварочный термический (СТЦ) или сварочный термодеформационный (СТДЦ) циклы. Нагрев образцов осуществляется проходящим электрическим током, радиационным нагревом или токами высокой частоты. Необходимое условие нагрева —равномерное распределение температуры на длине базы измерения деформаций.

Базу измерений выбирают вдоль длины или ширины образца (чаще последнее, так как по ширине образца легче обеспечить равномерное распределение температуры). Изменение размера базы регистрируют чувствительными индуктивными датчиками. Изменение размера в зависимости от температуры, фиксируемой термопарой, привариваемой в центре измеряемой базы, записывают с помощью электронного двухкоординатного самописца или осциллографа.

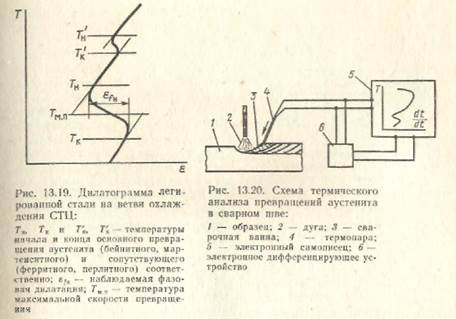

Изменение размера базы образца из стали при охлаждении — результат сложения термического сокращения εт и фазовой дилатации расширения εf, связанной с перестройкой ГЦК-решетки в ОЦК-решетку при Feγ-*-Feα. По дилатометрическим кривым (дилатограммам) устанавливают температуры начала Тн и конца Тк превращений аустенита и соответствующую им наблюдаемую фазовую дилатацию εfн (рис. 13.19). Дилатограммы снимаются для серии СТЦ, охватывающей весь диапазон типовых режимов сварки.

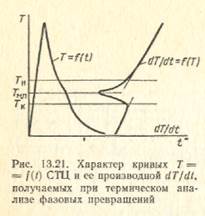

Термический анализ основан на регистрации эффекта выделения теплоты, сопровождающего фазовые превращения аустенита. Для термического анализа используют как образцы основного металла, подобные дилатометрическим, в которых воспроизводится СТЦ, так и сварные образцы. В последнем случае термопару приваривают в ЗТВ или вводят в хвостовую часть сварочной ванны. Это позволяет исследовать превращения аустенита непосредственно в заданной точке сварного соединения.

Такая методика в мировой практике получила название «ин ситу»( на месте англ).

Такая методика в мировой практике получила название «ин ситу»( на месте англ).

Термический анализ позволяет установить Тн и Тк превращения аустенита по отклонению кривой T=f(t), соответствующей СТЦ, от экспоненциальной зависимости. Поскольку это отклонение не всегда имеет ярко выраженный характер, анализируют зависимость первой производной температуры по времени от температуры dT/dt = f(t). Для получения производной T=f(t) дифференцируется с помощью электронного дифференцирующего устройства (рис. 13.20 и 13.21).

На диаграммах АРА Тн и Тк превращений аустенита наносятся в зависимости от параметров СТЦ — скорости охлаждения в диапазоне температур 873...773 К (ω 6/5 — цифры в индексе соответствуют сотням градусов Цельсия) или времени охлаждения от 1073...773 К (t 8/5). Диаграмма АРА дополняется данными о составе структуры Sд и макротвердости в зависимости от ω 6/5 или t 8/5 (рис. 13.22).

На диаграмме АРА фиксируются критические значения ω 6/5 или t 8/5, соответствующие появлению 5% мартенсита (ωM1, tM1, образованию 90% мартенсита ωM2, tM2), появлению 5% феррита + перлита (ωфп1, tфп1и образованию 100% феррита+ перлита (ωфп2, tфп2). При наличии данных о параметрах СТЦ для определенных типа и размеров сварного соединения, способа и режима сварки можно определить состав структуры ОШЗ однослойного соединения.

В зависимости от состава стали и СТЦ, т. е. соотношения ω 6/5 и ωM1 , ωM2 , ωфп1 и ωфп2 в ОШЗ и шве при охлаждении возможны фазовые превращения аустенита: ферритное, перлитное, мартенситное и бейнитное. Часто имеет место смешанное превращение, т. е. несколько последовательно следующих друг за другом видов превращений, например бейнитное и мартенситное; ферритное, перлитное и бейнитное.

Ферритное превращение характерно при сварке низкоуглеродистых сталей и относительно малых скоростях охлаждения при условии ω6/5< ωфп1 Оно представляет собой превращение диффузионного типа и начинается при некотором переохлаждении ниже Аr3. Зародыши ферритной фазы возникают на границах аустенитных зерен (нормальный механизм превращения).

Этому процессу предшествует диффузионный отвод углерода во внутренние части зерна аустенита. Содержание углерода в образующемся феррите не превышает 0,02%. Твердость феррита составит НВ 80... 100. При непрерывном охлаждении количество ферритной фазы, как правило, не достигает равновесного значения. При Т<Аr1, происходит перлитное (или другое) превращение оставшейся части аустенита. При этом образуется перлит с С<0,8%, так называемый квазиэвтектоид. Такой перлит характеризуется увеличенной долей ферритной составляющей.

В сталях с крупным аустенитным зерном (сварной шов, перегретая околошовная зона) при относительно высоких скоростях охлаждения возможно выделение феррита в виде ориентированных пластин внутри зерна аустенита (видманштеттова структура). Ферритные пластины выделяются вдоль плотноупакованных октаэдрических плоскостей решетки аустенита. Предполагают, что механизм их образования такой же, как и у мартенсита. Возможны случаи одновременного образования сетки феррита по границам зерен и видманштеттова феррита, причем по мере увеличения содержания углерода и уменьшения размера зерна доля последнего уменьшается. Образованию видманшттетовой структуры способствуют Мn, Сr и Мо. Выделения феррита могут приводить к уменьшению прочности, а тонкопластинчатая видманштеттова структура — к снижению пластичности.

Перлитное превращение характерно при сварке среднеугле-родистых сталей и как дополнительное при сварке низкоуглеродистых. Оно происходит при сравнительно невысоких скоростях охлаждения при условии ω6/5< ωфп1. При С < 0,8% превращение носит квазиэвтектоидный характер. Перлитное превращение имеет диффузионный механизм и начинается с образования зародышей в виде перлитных колоний на границах аустенит-ного зерна. Вначале вследствие флуктуации концентрации углерода образуется тонкая цементитная (или ферритная) пластина. При ее утолщении окружающий аустенит обедняется (или обогащается) углеродом и создаются условия для возникновения примыкающих к ней пластин феррита (или цементита). Попеременное многократное возникновение пластин цементита и феррита приводит к образованию перлитной колонии, которая начинает расти не только в боковом, но и торцовом направлении. Кооперативный рост двухфазной колонии в торцовом направлении контролируется диффузионным перераспределением углерода в объеме аустенита перпендикулярно фронту превращения и вдоль фронта между составляющими перлитной колонии.

Скорость роста перлитных колоний и межпластиночное расстояние (между одноименными пластинами) зависит от степени переохлаждения ниже Аr1 Для стали с 0,8% = С по признаку дисперсности различают следующие разновидности перлитных структур: собственно перлит, температуры образования 940... 920 К, межпластиночное расстояние 0,5...1,0 мкм, твердость НВ 170...230; сорбит — соответственно 920...870 К, 0,2...0,4 мкм, НВ 230...330; троостит — соответственно 870...770 К, 0,1 мкм, НВ 330...400. Разделение условно, так как по мере понижения температур превращения монотонно увеличивается дисперсность структур. Наиболее высокие пластичность и ударную вязкость имеет сорбит.

Характеристикой перлитной структуры служит также окончательный размер колоний (перлитных зерен). Чем меньше размер аустенитных зерен и ниже температура превращения, тем меньше размер перлитных зерен. С уменьшением их размера повышаются механические свойства структуры.

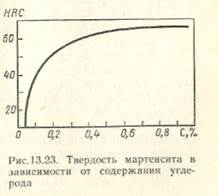

Мартенситное превращение при типичных сварочных скоростях охлаждения характерно для среднеуглеродистых легированных сталей. При условии ω6/5< ωм2 происходит полное мертенситное превращение, при ω6/5< ωм1 — частичное мартенситное в оставшейся части аустенита после других более высокотемпературных превращений. Превращение бездиффузионно и происходит при переохлаждении аустенита до температур, при которых диффузионные перемещения атомов железа практически прекращаются, а углерода существенно замедляются. Оно начинается и заканчивается при постоянных для сталей данного состава температурах ТМ.Н ТМ.К, не зависящих от скорости охлаждения. Превращение протекает по сдвиговому механизму. Мартенситныё пластины образуются вдоль плотноупакованных октаэдрических плоскостей ГЦК решетки аустенита, которые наиболее близки по атомному строению к плоскостям с максимальной упаковкой в ОЦК решетке мартенсита. В результате кратчайших кооперативных атомных смешений (эквивалентных сдвиговой деформации) ГЦК решетки аустенита превращаются в объемно-центрированные тетрагональные решетки мартенсита. Превращение мартенсита не сопровождается выделением углерода из твердого раствора, который после превращения становится пересыщенным. Атомы углерода, расположенные в аустеците в сравнительно свободных пустотах вдоль ребер ГЦК решетки, оказываются на гранях ОЦК решетки. Они препятствуют сдвиговой деформации при превращении, в результате чего тетрагональная решетка мартенсита искажается. Чем выше содержание углерода, тем больше тетрагональность решетки. Твердость мартенсита определяется содержанием углерода в стали и практически не зависит от содержания легирующих элементов (13.23). Мартенситное превращение аустенита не бывает полным — в структуре всегда остается от 2 до 10% остаточного аустенита (Ао).

В зависимости от внутреннего строения различают следующие типы мартенсита: пластинчатый и пакетный. Пластинчатый мартенсит также называют игольчатым, низкотемпературным и двойниковым. Он образуется в высоко- и среднеуглеродистых легированных сталях и имеет форму тонких линзообразных пластин с двойниковыми прослойками в средней части. В начальный момент превращения, когда образуется средняя часть пластины (так называемый «мидриб»),  пластическая деформация аустенита, обусловливающая перестройку решетки, происходит путем двойникования. Переферийные области мартенситных пластин имеют дислокационное строение с плотностью дислокаций 109...1010 см-2. По мере снижения температуры превращения доля двойниковых участков увеличивается. Пластины мартенсита, образующиеся в первую очередь при Тмн, проходят через все зерно аустенита, расчленяя его на отсеки. Следующие пластины располагаются под углом к ранее образовавшимся и по длине соизмеримы с размерами отсеков. В зависимости- от размеров зерна аустенита пластинчатый мартенсит может быть крупноигольчатым, мелкоигольчатым или бесструктурным. В последнем случае иглы мартенсита не различаются с помощью оптической металлографии.

пластическая деформация аустенита, обусловливающая перестройку решетки, происходит путем двойникования. Переферийные области мартенситных пластин имеют дислокационное строение с плотностью дислокаций 109...1010 см-2. По мере снижения температуры превращения доля двойниковых участков увеличивается. Пластины мартенсита, образующиеся в первую очередь при Тмн, проходят через все зерно аустенита, расчленяя его на отсеки. Следующие пластины располагаются под углом к ранее образовавшимся и по длине соизмеримы с размерами отсеков. В зависимости- от размеров зерна аустенита пластинчатый мартенсит может быть крупноигольчатым, мелкоигольчатым или бесструктурным. В последнем случае иглы мартенсита не различаются с помощью оптической металлографии.

Пакетный мартенсит, также называемый реечным, массивным, высокотемпературным и недвойниковым (дислокационным); имеет форму примерно одинаково ориентированных тонких пластин (реек). Они образуют плотный более или менее равноосный пакет. Ширина реек 0,1...1,0 мкм, поэтому оптической металлографией выявляются только их пакеты. По этой причине пакетный мартенсит получил название массивного. Пакетный мартенсит образуется в большинстве низкоуглеродистых легированных сталей. Он характеризуется сложным дислокационным строением с высокой плотностью дислокаций (до 1011...1012 см-2). Его образование обусловлено пластической деформацией исходной решетки аустенита путем скольжения.

Тип мартенсита определяет его механические и технологические свойства. Например, пластинчатый мартенсит в околошовной зоне более склонен к образованию холодных трещин, чем пакетный. Это связано с тем, что у вершины двойниковой пластины создаются высокие плотность дислокаций и уровень микронапряжений.

Бейнитное превращение, называемое также промежуточным, характерно при сварке большинства углеродистых и легированных сталей при скоростях охлаждения в диапазоне ωм1 ….. ωм2. Оно происходит в интервале температур 770 К... Тмн, когда самодиффузия железа и диффузия легирующих элементов практически отсутствуют, а диффузия углерода еще достаточно существенна. Различают верхний (Бв) и нижний (Бн) бейнит, образующиеся соответственно в верхней и нижней части температурного интервала превращения.

Бейнитное превращение сочетает элементы перлитного и мар-тенситного превращений. Ему предшествует диффузионное перераспределение углерода в аустените, в результате чего образуются участки, обедненные и обогащенные углеродом. Дифференциация участков по содержанию углерода тем больше, чем выше температура превращения. При образовании Бв в обедненных участках возникает пересыщенная углеродом ферритная фаза по мартенситному механизму (низкоуглеродистый мартенсит). В обогащенных участках аустенита выделяются карбиды. Окружающий карбиды аустенит с уже пониженным содержанием углерода претерпевает (γ→α) -превращение. Отдельные обогащенные участки не претерпевают бейнитного превращения, а при дальнейшем охлаждении превращаются в мартенсит или остаются в виде Ао. Бейнит Бв имеет перистое строение. В нем мелкие карбидные образования (в виде коротких палочек) располагаются главным образом между сравнительно крупными пластинками феррита. При образовании Бн из-за меньшей подвижности углерода ферритная фаза в большей степени пересыщена углеродом, поэтому карбиды выделяются главным образом внутри ферритной фазы сразу после ее образования, подобно отпуску мартенсита. По этой причине иногда Бн по структуре и свойствам считают аналогичным отпущенному мартенситу. Строение Бн — игольчатое с мельчайшими карбидными частицами, расположенными в объеме ферритных пластин.

Верхний бейнит имеет пониженную прочность и невысокие пластичность и вязкость из-за относительно больших размеров составляющих структуры и повышенного количества нераспавшегося Ао. Нижний бейнит, особенно образовавшийся при температурах на 50... 100 К выше Тм.н, наоборот, обладает благоприятным сочетанием указанных свойств.

При непрерывном охлаждении в условиях сварки часто ни один вид превращения аустенита не успевает завершиться полностью, а по мере снижения температуры виды превращений сменяют друг друга.

Процентные содержания мартенсита М и ферритоперлитной смеси ФП в зависимости от скорости охлаждения могут быть описаны уравнением Авраами, применяемым для приближенной оценки кинетики полиморфных превращений:

где kM, kф.п.,nм nфп — экспериментальные или расчетные коэффициенты.

Содержание бейнита Б при заданной скорости охлаждения определяется как дополнение к количеству мартенсита до 95% или ферритоперлитной смеси до 100%.

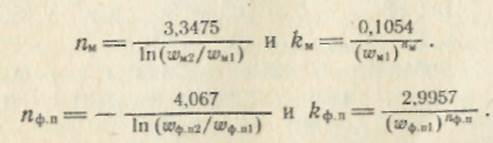

Расчетное определение коэффициентов п и k возможно с использованием критических скоростей охлаждения, взятых из диаграмм АРА для анализируемых сталей (ωм2 , ωм1, . ωфп2, ωФП1, соответствующих образованию 90 и 5% мартенсита, 100 и 5% ферритоперлита), по соотношениям:

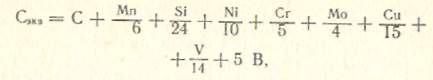

При отсутствии диаграммы АРА критические скорости охлаждения ωм1, ωм2 можно приближенно рассчитать по химическому составу стали, используя его обобщенный параметр СЭКВ, характеризующий прокаливаемость стали

(13.5)

(13.5)

где символы химических элементов обозначают их содержание в стали, %.

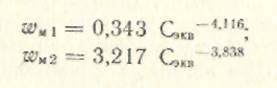

По результатам математической обработки большого количества экспериментальных данных по программе регрессионного анализа на ЭВМ получены зависимости:

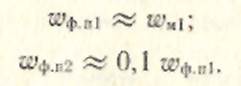

Критические скорости ωфп1 ωфп2 можно определить по приближенным соотношениям критических скоростей

Критическое время охлаждения в диапазоне 1073...773 К tм1 t м2 можно рассчитать, воспользовавшись зависимостью t 8|5 от ω6/5 условий однопроходной сварки:

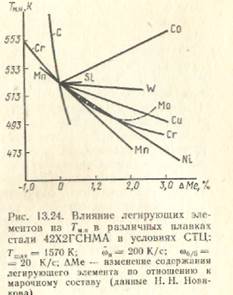

Температуры ферритоперлитного(при ω6\5 ≤ ωфп2) и мартенситного превращения (при ω6\5 ≥ ωм2) для легированных сталей можно ориентировочно определить с помощью эмпирических формул:

(здесь R — коэффициент корреляции; S — стандартная ошибка). Из рис. 13.24 видно, что все легирующие элементы, за исключением Со, снижают Тмн и Тмк,особенно сильное воздействие оказывают С, Мn и Ni. Следует иметь в виду, что по приведенным выше выражениям можно лишь ориентировочно определять температурные и кинетические параметры процесса превращения аустенита. Это связано с тем, что они не учитывают особенностей конкретной плавки стали заданного марочного состава, а вместе с этим и степени завершенности высокотемпературных процессов в аустените при сварочном нагреве. В зависимости от качества шихты, способа выплавки, качества раскисления,  содержания неконтролируемых примесей, а также исходного структурного состояния стали эти параметры могут заметно изменяться. Недостаточно полная гомогенизация при сварочном нагреве, особенно связанная с замедленным растворением карбидов, приводит к повышению Тмн и Тмк и увеличению ωм2 вследствие уменьшения содержания углерода и легирующих элементов в аустените. Включения оксидов,нитридов, сульфидов увеличивают ωм2 укрупнение аустенитного зерна приводит к ее снижению. Более надежно в настоящее время определение упомянутых выше параметров экспериментальным способом путем построения и обработки диаграмм АРА.

содержания неконтролируемых примесей, а также исходного структурного состояния стали эти параметры могут заметно изменяться. Недостаточно полная гомогенизация при сварочном нагреве, особенно связанная с замедленным растворением карбидов, приводит к повышению Тмн и Тмк и увеличению ωм2 вследствие уменьшения содержания углерода и легирующих элементов в аустените. Включения оксидов,нитридов, сульфидов увеличивают ωм2 укрупнение аустенитного зерна приводит к ее снижению. Более надежно в настоящее время определение упомянутых выше параметров экспериментальным способом путем построения и обработки диаграмм АРА.

Химический состав стали, макро- и микроструктура и размеры аустенитного зерна в шве и ЗТВ — главные факторы, определяющие механические свойства, склонность к образованию холодных трещин и сопротивляемость хрупким разрушениям этих зон сварного соединения.

| <== предыдущая страница | | | следующая страница ==> |

| ПРЕВРАЩЕНИЯ В ОСНОВНОМ МЕТАЛЛЕ ПРИ НАГРЕВЕ | | | СПОСОБЫ РЕГУЛИРОВАНИЯ СТРУКТУРЫ СВАРНЫХ СОЕДИНЕНИЙ |

Дата добавления: 2015-07-26; просмотров: 223; Нарушение авторских прав

Мы поможем в написании ваших работ!