Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Аналитический обзор конструкций механизмов уравновешивания валков прокатных станов, обоснование выбора прототипа

Если, тем или иным способом, подушки верхнего валка были бы подвешены к концам нажимных винтов, и установка верхнего валка происходила бы только перемещением винтов вверх и вниз, то возникли бы следующие отрицательные явления:

1) при холостом ходе стана под действием массы верхнего валка и его подушек между торцами нажимных винтов и их подпятников, а также в резьбе нажимной гайки обязательно образовались бы зазоры. При последующей подачей металла в валки возникли бы динамические нагрузки на шейки вала и на нажимные винты, которые сопровождались бы сильными ударами;

2) раствор между валками никогда не соответствовал бы требуемому обжатию вследствие неизвестной величины указанных зазоров.

Во избежание этих отрицательных явлений у всех рабочих клетей предусмотрены специальные устройства для уравновешивания верхнего вала и его подушек. При помощи таких устройств подушки верхнего вала всегда прижаты к торцам нажимных винтов и зазоры в соединении шейки валка с нажимной гайкой не образуются.

Для уравновешивания верхнего валка с подушками применяют устройства грузовые, гидравлические и пружинные.

Грузовое уравновешивание применяют при перемещении верхнего валка на большую высоту (до 2000 мм на блюмингах и слябингах); конструкция этого устройства проста и оно надёжно в эксплуатации. В то же время грузовому уравновешиванию свойственны следующие недостатки: инерция контргрузов большой массы вызывает динамические нагрузки в системе; расположение больших рычагов с контргрузами требует углубления и усложнения фундамента под рабочей клетью; невозможно осуществлять перемещение валка независимо от нажимного механизма.

Гидравлическое уравновешивание применяют как при большом ходе верхнего валка (на обжимных станах), так и при небольшом растворе валков (на листовых станах). Оно не обладает указанными выше недостатками, свойственными грузовому уравновешиванию, работает бесшумно и без толчков, имеет небольшие габариты и легко управляемо при работе стана. В качестве рабочей жидкости применяют масло-водяную эмульсию или веретённое масло (в зависимости от климатических условий района, в котором расположен завод). Недостатком этой системы является то, что для питания цилиндров уравновешивания необходима установка насосно-аккумуляторной станции. Однако во многих прокатных цехах такие станции имеются, не зависимо от применения системы гидравлического уравновешивания (например, для гидропривода смены валков), поэтому указанный выше недостаток не является существенным.

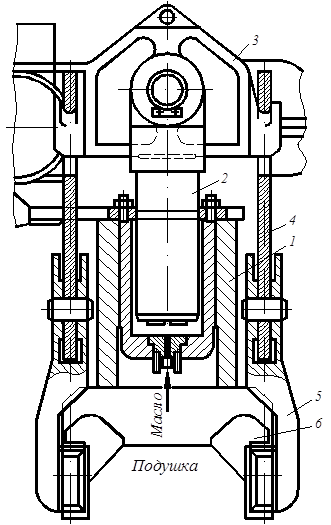

Рисунок 1 – Гидравлическое уравновешивание верхнего опорного валка с подушками четырехвалкового стана 2500 при помощи одного верхнего

На рисунке 1 приведён общий вид гидравлического устройства для уравновешивания верхнего опорного валка четырёхвалкового стана 2500 конструкции НКМЗ.

Гидравлический цилиндр 1 расположен на верху рабочей клети и смонтирован в траверсе, соединяющей станины. К верхней части плунжера 2 шарнирно прикреплена траверса 3, к концам которой подвешены две тяги 4. С этими тягами шарнирно соединены поперечные балки 5, конечные участки которых входят в окна станин и воспринимают вес подушек и валков. У подушек валков при этой системе уравновешивания на верху сделаны Г-образные приливы 6, которыми они опираются на концевые участки поперечных балок.

При смене полного комплекта опорных и рабочих валков вместе с подушками весь этот комплект поднимается на некоторую высоту гидравлическим уравновешивающим устройством для введения под подушку нижнего опорного валка направляющих брусьев. После этого комплект валков и подушек опускается на эти направляющие брусья и вытягивается из рабочей клети специальным механизмом.

При уравновешивании верхнего опорного валка описанным способом верхний рабочий валок уравновешивается самостоятельными гидравлическими плунжерами, расположенными в подушках нижнего рабочего валка.

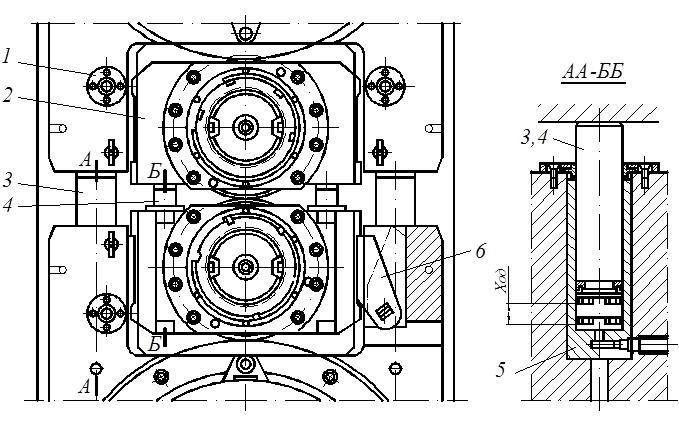

Рисунок 2 – Гидравлическое уравновешивание верхних валков (рабочего и опорного) стана 1700 при помощи плунжеров между подушками:

1 – подушка опорного валка; 2 – подушка рабочего валка; 3 – гидравлический плунжер уравновешивания верхнего опорного валка; 4 – то же, верхнего рабочего валка; 5 – гидравлический цилиндр; 6 – защелка для осевой фиксации подушки рабочего валка в направляющих подушки опорного валка.

На рисунке 2 приведён общий вид устройства для гидравлического уравновешивания верхних рабочих и опорных валков четырёхвалкового стана 1700. В этом случае уравновешивание опорных и рабочих валков осуществляется с помощью гидравлических плунжеров, расположенных между подушками опорных и рабочих валков.

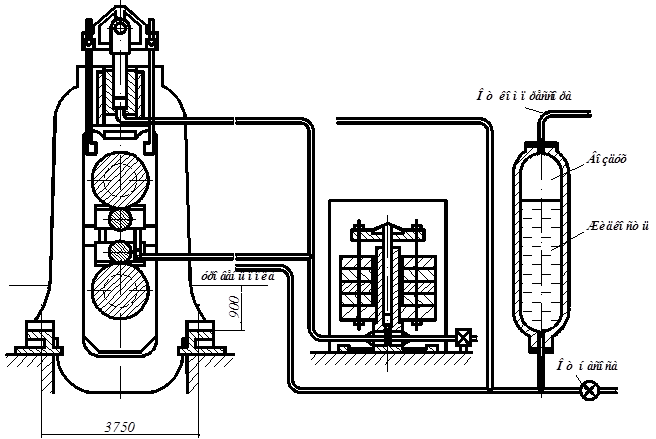

Высокое давление в гидравлических цилиндрах создаётся специальным грузовым или воздушным аккумулятором (рисунок 3 ), установленным поблизости от рабочих клетей стана.

Рисунок 3 – Схема гидравлического уравновешивания верхних валков (рабочего и опорного) при помощи аккумулятора.

Требуемая масса груза в грузовом аккумуляторе значительно меньше массы уравновешиваемых деталей, так как диаметр плунжера аккумулятора обычно делают меньше диаметра плунжера гидравлического цилиндра. Для пополнения потерь масла в системе вследствие его утечки через уплотнения аккумуляторную систему снабжают насосом. Пополнение масла осуществляется при разгруженной системе.

В воздушном аккумуляторе давление рабочей жидкости в баллоне создаётся сжатием воздуха, подаваемого периодически компрессором; насос включается также периодически для восполнения утечки масла через уплотнения. При опускании верхнего валка (при помощи нажимных винтов) жидкость вытесняется из цилиндра в баллон воздушного аккумулятора. При ходе нажимных винтов вверх жидкость под действием давления воздуха в баллоне поднимает плунжер и прижимает подушки верхнего валка к сферическим торцам нажимных винтов. Чтобы давление в системе изменялось незначительно, объём вытесняемой жидкости не должен изменять уровень и объём воздуха в баллоне более чем на 10%.

Грузовые аккумуляторы не требуют сжатого воздуха, поэтому они безопасны в работе; нет необходимости и в насосе высокого давления, так как восполнение утечки жидкости осуществляется обычным насосом при разгруженной системе. Однако грузовым аккумуляторам свойственны следующие недостатки: изменение давления в системе возможно только в результате изменения массы контргрузов; при работе возникают гидравлические удары, вызываемые инерцией грузов; уплотнение плунжера цилиндра аккумулятора требует постоянного наблюдения.

Воздушные аккумуляторы свободны от этих недостатков и, кроме того, позволяют легко регулировать давление в системе путём выпуска части воздуха из баллона. Однако для их работы требуется установка компрессора и насоса высокого давления.

Наряду с конструкцией уравновешивающего устройства с одним гидроцилиндром, применяется механизм с четырьмя гидроцилиндрами, которые устанавливаются в подушках нижнего опорного валка. Недостатком такого устройства является то, что в случае выхода из строя одного из цилиндров требуется перевалка опорных валков.

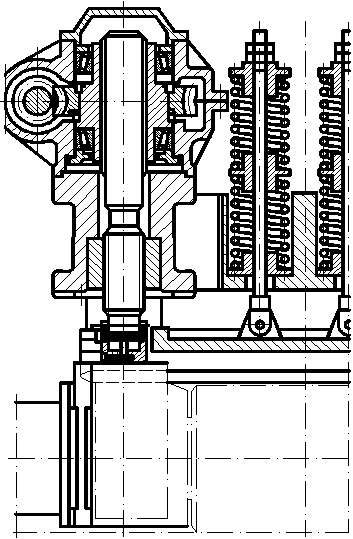

Рисунок 4 – Пружинное уравновешивание верхнего валка клети 530 непрерывного заготовочного стана 700/500

Пружинное устройство для уравновешивания верхнего валка является более простым. Его применяют в том случае, если перемещение валков и масса уравновешиваемых деталей невелики (на заготовочных, сортовых, проволочных и листовых двух- и трёхвалковых и ленточных четырёхвалковых станах). На рисунке 4 показано устройство для установки верхнего валка клети 530 заготовочного стана 700/500.

Верхний валок уравновешивается при помощи четырёх пружин, опирающихся на траверсу, соединяющую вверху две станины. Пружинам сообщается предварительная затяжка с помощью гаек, предусмотренных на концах двух тяг. К концам этих тяг шарнирно прикреплена траверса, соединяющаяся с подушками верхнего валка.

При верхнем положении валка пружины поджаты настолько, что обеспечивают полное поджатие подушек к торцам нажимных винтов с коэффициентом переуравновешивания 1,05. При максимальной переточке валка (с целью сохранения линии прокатки постоянной) его вместе с подушками необходимо опустить на определённую величину при помощи нажимного устройства. При этом пружины будут сжаты почти до соприкосновения витков и коэффициент переуравновешивания увеличится до 1,65.

Пружинное уравновешивание применяют также на четырёхвалковых клетях с небольшим перемещением валков (например, на дрессировочных станах).

В качестве прототипа выбираем гидравлическое уравновешивающее устройство с использованием грузового аккумулятора. Такое устройство уравновешивания неплохо зарекомендовало себя, будучи уже установленным на блюминге обжимного цеха ОАО «ЗСМК», не требует много места для установки, лёгко управляемо и способно отвечать всем требованиям к работе механизма уравновешивания верхнего валка блюминга. Такое устройство механизма уравновешивания требует обязательного наличия насосно-аккумуляторной станции с грузовым аккумулятором для восполнения рабочей жидкости в системе, которая может находиться на расстоянии от исполнительного органа (гидроплунжера уравновешивания), а энергия к нему будет подводиться по маслопроводу.

3 Обоснование использования гидропривода и оценка возможных вариантов его исполнения

Гидропривод по сравнению с механическим приводом обладает следующими преимуществами:

1) малый вес, приходящейся на единицу передаваемой мощности, так масса современного гидромотора составляет 10 – 12% от электродвигателя той же мощности.

2) высокая компактность передачи: сила с которой магнитное поле действует на якорь электродвигателя составляет  Н/м2, в гидромашинах же используется давление

Н/м2, в гидромашинах же используется давление  Н/м2.

Н/м2.

3) простота преобразования вращательного движения в поступательное (насос – гидроцилиндр).

4) независимость расположения узлов возможность ветвления мощности.

5) возможность бесступенчатого регулирования скоростей и усилий.

6) реверсирование движения исполнительного механизма не представляет затруднений.

7) предохранение гидропривода от перегрузок осуществляется очень надежно и просто (предохранительные клапаны).

8) большинство элементов и схем гидропривода стандартны.

9) гидропривод имеет высокую надежность работы.

10) простота управления и обслуживания.

Также гидропривод имеет ряд недостатков, вот некоторые из них:

1) утечки рабочей жидкости через уплотнения и зазоры, приводят к снижению КПД и загрязнению рабочего места

2) нагрев рабочей жидкости в ряде случаев требует применение охладителей

3) необходимость постоянной очистки рабочей жидкости

4) у гидропривода КПД несколько ниже, чем у механических передач

Однако большинство недостатков гидропривода можно значительно снизить, уменьшить и тогда его преимущества становятся столь существенны, что в большинстве случаев гидроприводу отдается предпочтение.

Возможные варианты исполнения гидропривода механизма

Как рассмотрено ранее (п.1.2 данного проекта) гидропривод устройства уравновешивания верхнего валка может исполняться в нескольких вариантах. В схеме с четырьмя гидроплунжерами есть существенные недостатки – это сложность конструкции и при выходе из строя одного из плунжеров придётся делать перевалку стана. Вариант исполнения гидропривода с одним плунжером может выполняться с грузовым или пневматическим гидроаккумулятором. В пневматических аккумуляторах давление по мере зарядки-разрядки аккумулятора изменяется, что не желательно в приводе уравновешивающего устройства, так как устройство предназначено для уравновешивания сил веса валка и сил трения, которые остаются почти неизменны в период работы. В связи с этими фактами, в рамках этого проекта будет разработано гидравлическое уравновешивающее устройство с грузовым аккумулятором.

| <== предыдущая страница | | | следующая страница ==> |

| Краткая история предприятия и характеристика его цехов | | | Кинематический, динамический и энергосиловой анализ машины |

Дата добавления: 2015-07-26; просмотров: 1400; Нарушение авторских прав

Мы поможем в написании ваших работ!