Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Монтаж оборудования для фонтанной и компрессорной эксплуатации скважин

Раздел 6. Монтаж нефтепромыслового оборудования

Контрольные вопросы

Содержание отчёта

Ответить на контрольные вопросы.

1. Монтаж превенторов.

2. Назначение состав и монтаж колонной головки.

3. Монтаж выкидных линий.

4. Подготовка к пуску и опробование бурового оборудования.

5. Сдача бурового оборудования в эксплуатацию.

Подземное оборудование для фонтанной и компрессорной эксплуатации скважин включает одну или две колонны насосно-компрессорных труб (двухрядный лифт), а наземное состоит из устьевой арматуры, служащей для подвешивания колонн насосно-компрессорных труб, герметизации устья скважины, контроля и регулирования режима ее работы; нагнетательных линий; обвязки устьевой арматуры с нагнетательными линиями.

Фонтанная арматура представляет собой соединение на фланцах различных тройников, крестовиков и запорных устройств (задвижки или краны). Между фланцами для уплотнения укладывают стальное кольцо из специальной малоуглеродистой стали, которое имеет овальное сечение. Фланцевые соединения крепят болтами.

Колонну насосно-компрессорных труб спускают с помощью двух элеваторов.

При свинчивании и развинчивании труб вручную наибольшее распространение получили элеваторы конструкции Халатяна. Элеваторы надевают на муфту трубы и подвешивают к крюку штропами. Перед свинчиванием резьбу труб смазывают. Для свинчивания вручную применяют цепные и шарнирные ключи.

Для механизации, автоматизации, облегчения и ускорения операций по свинчиванию труб применяют комплекс механизмов АПР. В этот комплекс входят автомат с электроприводом, снабженным реверсивным переключателем, и инструменты новой конструкции (элеватор, трубные ключи и др.).

При работе с комплексом АПР используют один элеватор ЭГ, постоянно подвешенный на крюке, что значительно облегчает работу. Перед спуском колонны труб автомат АПР центрируют, закрепляют на колонном фланце, и в него вставляют клиновую подвеску. Указанный автомат не приспособлен для работы в скважинах, оборудованных погружными электроцентробежными насосами. Заключительные операции при спуске колонны труб зависят от способа подвески труб на устье.

При подвеске труб на резьбе воздушного тройника необходимо:

1. присоединить подъемный патрубок к центральной задвижке или переводной катушке;

2. поднять с пола воздушный тройник с переводной катушкой

или центральной задвижкой и навинтить на колонну труб, а затем посадить их на крестовик трубной головки;

3. соединить воздушную линию с задвижкой воздушного

тройника;

4. отсоединить подъемный патрубок, снять и опустить на

мостки;

5. зацепить елку арматуры канатным стропом, поднять и

установить на центральную задвижку или переводную катушку;

6. соединить елку арматуры болтами с центральной задвижкой или переводной катушкой;

7. соединить выкиды арматуры.

При подвеске труб на фланце-планшайбе к ней присоединяют подъемный патрубок.

Поднимая планшайбу, ее навинчивают на колонну труб и ставят на крестовик. Затем отсоединяют подъемный патрубок и устанавливают елку арматуры вместе с переводной катушкой на крестовик.

При монтаже оборудования для компрессорной эксплуатации скважин особое внимание должно быть уделено компрессорам. Как поршневые, так и турбокомпрессоры устанавливают на специальные фундаменты.

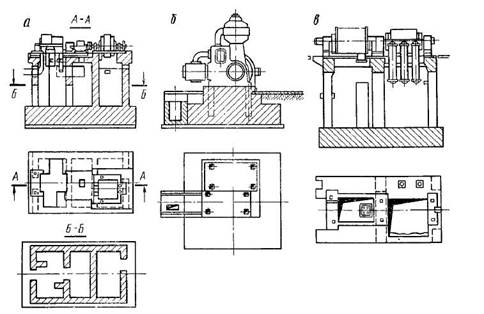

По конструкции фундаменты подразделяют на массивные, стеновые и рамные (рис. 107).

Массивные фундаменты представляют монолит с выемками, шахтами и отверстиями для размещения машин и оборудования. Массивные фундаменты применяют под поршневые компрессоры, а также турбокомпрессоры при условии установки этих машин на уровне пола первого этажа и незначительной высоте наземной (цокольной) части фундамента.

В целях экономии стали массивные фундаменты объемом до 40 м3 армируют сетками из стержней диаметром 8—12 мм через 150—200 мм, укладывая их по контуру фундамента и в местах, значительно ослабленных отверстиями или вырезами. Массивные фундаменты объемом более 40 м3 армируют сетками из стержней диаметром 12—16 мм через 300—400 мм также по контуру (наружным граням) фундамента.

При сооружении массивных фундаментов под турбокомпрессоры и турбовоздуходувки следует иметь в виду, что воздушные каналы нельзя выполнять непосредственно в теле фундамента. Для этой цели следует применять металлические короба с надежной изоляцией их поверхности.

Стеновые фундаменты состоят из плит (стен), жестко соединенных между собой и с нижней фундаментной плитой. Машина крепится к верхней железобетонной плите, также жестко связанной со стенами. Поперечные и продольные стены фундамента образуют жесткую коробку, внутри которой расположены холодильники компрессора с вспомогательным оборудованием.

Рис. 107. Конструкции фундаментов под компрессоры:

а — массивный фундамент; б — стеновой фундамент; в — рамный фундамент

Рамные фундаменты характеризуются тем, что в них основные несущие конструкции выполнены в виде колонн, жестко закрепленных в фундаментной плите и связанных поверху продольными и поперечными балками, называемыми ригелями. Колонны или балки устанавливают только в местах, где это необходимо для восприятия нагрузок от машины, что позволяет более рационально расходовать материал фундамента и свободно обслуживать отдельные части машины и вспомогательное оборудование.

Для фундамента под поршневые компрессоры применяют бетон марки не ниже 100, а для тонкостенных элементов железобетонных конструкций — бетон марки 150. Для массивных фундаментов под поршневые машины мощностью до 74 кВт, если фундамент расположен выше уровня грунтовых вод, иногда используют кирпичную кладку из глиняного хорошо обожженного кирпича марки не ниже 100, а на цементном растворе — марки не ниже 50.

Фундаменты под турбокомпрессоры и турбовоздуходувки выполняют из железобетона или бетона марки не ниже 100, а для верхней части рамных фундаментов — из бетона марки не ниже 150. Фундаменты под поршневые компрессоры следует отделять от конструкций зданий. Несколько одинаковых машин устанавливают на общей фундаментной плите толщиной не менее 800 мм.

Глубина заложения фундамента зависит от его размеров и конструкции, от расположения примыкающих каналов, ям, соседних фундаментов, от геологических и гидрогеологических условий строительной площадки, а также от того, отапливается ли помещение, в котором устанавливают компрессоры. Если помещение не отапливается, то при определении глубины заложения фундамента учитывают глубину промерзания грунта.

После приемки фундамента, доставки компрессора к месту монтажа и подготовки монтажных механизмов и устройств, приступают к установке компрессора на фундамент.

Последовательность операций по монтажу компрессоров различных типоразмеров приводится в заводских инструкциях, направляемых обычно заводами-изготовителями вместе с машинами.

После установки на фундамент выверяют горизонтальность компрессора по уровню, заливают цементным раствором фундаментные болты и раму компрессора, а затем его обкатывают и испытывают.

При монтаже больших компрессорных станций присутствуют, непосредственно руководят монтажом и составляют промежуточные акты на монтаж оборудования шеф-монтеры — представители завода-изготовителя.

В тех случаях, когда вблизи нефтяных имеются газовые скважины с достаточными запасами газа и высоким давлением, для подъема жидкости из скважины используют энергию газа. Такой способ эксплуатации нефтяных скважин носит название бескомпрессорного газлифта. Газ из газовой скважины непосредственно подается в нефтяную или сначала поступает в газораспределительную будку, а затем направляется по отдельным нефтяным скважинам. Имеется несколько схем подвода газа к скважинам. Выбор той или иной схемы зависит от местоположения газовых и нефтяных скважин, предназначенных для газлифтной эксплуатации.

Оборудование, применяемое для газлифтной эксплуатации, ничем не отличается от оборудования, используемого при обычной компрессорной эксплуатации.

| <== предыдущая страница | | | следующая страница ==> |

| Подготовка к пуску, опробование и сдача бурового оборудования в эксплуатацию | | | ПРАКТИЧЕСКАЯ РАБОТА №5 |

Дата добавления: 2014-03-22; просмотров: 607; Нарушение авторских прав

Мы поможем в написании ваших работ!