Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Механические свойства

К механическим свойствам металлов и сплавов относятся твердость; свойства, определяемые при статическом растяжении; ударная вязкость; предел выносливости.

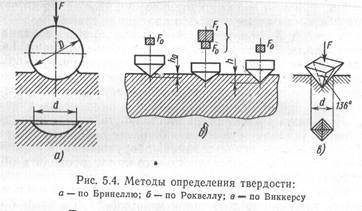

Твердость — это способность материала сопротивляться проникновению в него постороннего тела. Существуют различные методы определения твердости.

По методу Бринелля. Под действием силы F в испытуемое тело внедряется стальной шарик, диаметром D. Твердость по Бринеллю определяется:

НВ = 0,102 ∙ 2 F (Р)/ πD (D - √D2 – d2),

Когда нагрузка F выражена в Н, и

НВ =2 F (Р)/ πD (D - √D2 – d2),

Когда нагрузка F выражена в кгс.

При испытании стали и чугуна обычно принимают D = 10 мм и F = 2943 (300) Н (кгс), при испытании алюминия, меди, никеля и их сплавов D — 10 мм и F = 9800 (1000) Н (кгс), а при испытании мягких металлов (Pb, Sn и их сплавов) D — 10 мм и F = 2450 (250) Н (кгс).

Твердость по Бринеллю обозначается цифрами, характеризующими величину твердости и буквами НВ, например 185 НВ (при D =10 мм и F = 300 кгс). Твердость определяют или по приведенным формулам, или по специальным таблицам, исходя из диаметра отпечатка d.

Чем меньше диаметр отпечатка, тем выше твердость.

Метод Бринелля не рекомендуется применять для стали с твердостью более 450 НВ, а для цветных металлов — более 200 НВ..;

По методу Роквелла. Сущность метода (ГОСТ 9013-59 (СТ СЭВ 469—77)) заключается во вдавливании наконечника с алмазным конусом с углом у вершины 120 ° (шкалы А и С) или со стальным шариком диаметром 1,58 мм (шкала В) в испытуемый образец (изделие) под действием последовательно прилагаемых предварительной F0 (Р0) Н (кгс) и основной F1 (Р1) H (кгс) нагрузок и измерений остаточного увеличения е глубины внедрения наконечника после снятия основной нагрузки и сохранения предварительной нагрузки в единицах измерения 0,002 мм.

Схема определения твердости по Роквеллу приведена на рис. 17, б. Под нагрузкой F 0 (Р0) индикатор прибора вдавливается в образец на глубину h0. Затем на испытуемый образец подается полная нагрузка F = F0 + F1 (P = Ро + P1) и глубина погружения наконечника возрастает. После снятия основной нагрузки F1, (Р1) прибор показывает число твердости по Роквеллу HR. Чем меньше глубина вдавливания h, тем выше твердость испытуемого материала.

Число твердости выражается формулой:

HRC (HRA) = 100 — е,

где е = (h — h 0)/0,002 мм (0,002 мм — цена деления шкалы индикатора прибора для испытания твердости по Роквеллу).

Твердость по шкале В:

HRB=130 — е

Единица твердости по Роквеллу — безразмерная величина, соответствующая осевому перемещению индикатора на 0,002 мм.

Пределы измерения твердости по шкалам А, В и С:

шкала А: 70—85 единиц;

шкала С : 22— 68 единиц,

шкала В: 25—100 единиц.

Твердость по Роквеллу обозначается цифрами, характеризующими величину твердости, и буквами HR с указанием шкалы твердости. Например, 61HRC (твердость 61 по шкале С).

По шкале С определяют твердость материалов с высокой твердостью (>450 НВ), когда стальной шарик может деформироваться.

Шкала А используется для определения твердости тонких (0,5—1,0 мм) поверхностных слоев и очень твердых материалов.

По шкале В определяют твердость сравнительно мягких материалов (<400 НВ). Величина твердости по Роквеллу не имеет точного метода перевода в другие величины твердости или прочности при растяжении.

По методу Виккерсу. Метод (ГОСТ 2999—75 (СТСЭВ470—77)) заключается во вдавливании алмазного наконечника, имеющего форму правильной четырехгранной пирамиды, в образец (изделие) под действием нагрузки F (Р) и измерении диагонали отпечатка d, оставшегося после снятия нагрузки.

Нагрузка F (Р) может меняться от 9,8 (1) до 980 Н (100 кгс). Твердость по Виккерсу

HV = 0,189 F/d2

если F выражена в Н, и

HV = 1,854 F/d2,

если F выражена в кгс.

Метод используют для определения твердости деталей малой толщины и тонких поверхностных слоев, имеющих высокую твердость.

Чем тоньше материал, тем меньше должна быть нагрузка. Число твердости по Виккерсу (HV) определяют по специальным таблицам по измеренной величине d (диагонали отпечатка в миллиметрах).

Микротвердость ГОСТ9450—75. Определение микротвердости (твердости в микроскопически малых объемах) необходимо для тонких покрытий, отдельных структурных составляющих сплавов, а также при измерении твердости мелких деталей. Прибор для определения микротвердости состоит из механизма для вдавливания алмазной пирамиды под небольшой нагрузкой и металлографического микроскопа. В испытываемую поверхность вдавливают алмазную пирамиду под нагрузкой 0,05—5 Н. Твердость Н определяют по той же формуле, что и твердость по Виккерсу:

H= 0,189 F/d2,

если F выражена в Н.

Прочность, т. е. способность материала сопротивляться разрушению под действием нагрузок, оценивается пределом прочности и пределом текучести. Важным показателем прочности материала является также удельная прочность — отношение предела прочности материала к его плотности. Предел прочности σв (временное сопротивление) — это условное напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца:

σв = Pmax / F0 кгс/мм2,

где Pmax — наибольшая нагрузка, кгс; F0 — начальная площадь поперечного сечения рабочей части образца, мм2.

Предел текучести σт — это наименьшее напряжение, при котором образец деформируется без заметного увеличения нагрузки:

σт = Pт/ F0 кгс/мм2

где Pт — нагрузка, при которой наблюдается площадка текучести, кгс.

Площадку текучести имеют в основном только малоуглеродистая сталь и латуни. Другие сплавы площадки текучести не имеют. Для таких материалов определяют условный предел текучести, при котором остаточное удлинение достигает 0,2% от расчетной длины образца:

σ 0,2 = P0,2/ F0 кгс/мм2

где P0,2— условная нагрузка предела текучести, кгс.

Если напряжение в металле достигнет величины σт и σ 0,2то деталь не восстановит форму и размеры после прекращения действия нагрузки.

Упругость, т. е. способность материала восстанавливать первоначальную форму и размеры после прекращения действия нагрузок, оценивают пределомупругости. Предел упругости σ0,05 -это условное напряжение, соответствующее нагрузке, при которой остаточная деформация впервые достигает 0,05% от расчетной длины образца ℓ0:

σ 0,05 = P0,05/ F0 кгс/мм2

где Р0,05 — нагрузка предела упругости.

Пластичность, т. е. способность материала принимать новую форму и размеры под действием внешних сил, не разрушаясь, характеризуется относительным удлинением и относительным сужением. Относительное удлинение δ — это отношение приращения

(ℓк - ℓ0) расчетной длины образца после разрыва к его первоначальной длине ℓ0, выраженное в процентах:

δ=(ℓк - ℓ0)/ ℓ0 ∙100%

Относительное сужение ψ —это отношение разности начальной и минимальной площадей (F0—FK) поперечного сечения образца после разрыва к начальной площади F0 поперечного сечения, выраженное в процентах:

ψ = (F0—FK) / F0 ∙100%.

Чем больше значения относительного удлинения и сужения для материала, тем он более пластичен (пластичность — свойство, обратное упругости). У хрупких материалов эти значения близки к нулю. Хрупкость конструкционного материала является отрицательным свойством.

Ударная вязкость, т. е. способность материала сопротивляться динамическим нагрузкам, определяется как отношение затраченной на излом образца работы А к площади его поперечного сечения F в месте надреза:

an = А / F

Для испытания (ГОСТ 9454—60) изготовляют специальные стандартные образцы, имеющие форму квадратных брусочков с надрезом. Испытывают образец на маятниковых копрах. Свободно падающий маятник копра ударяет по образцу со стороны, противоположной надрезу. При этом фиксируется работа А.

Определение ударной вязкости особенно важно для некоторых металлов и сплавов, работающих при минусовых температурах и проявляющих склонность к хладноломкости. Чем больше ударная вязкость материала, тем ниже порог хладноломкости, т. е. температура, при которой вязкое разрушение материала переходит в хрупкое, и больше запас вязкости материала.

Постепенное накопление повреждений в металле, возникающее при действии циклических нагрузок, приводит к образованию трещин и разрушению. Это явление называется усталостью. Свойство же металлов противостоять усталости называется выносливостью.

| <== предыдущая страница | | | следующая страница ==> |

| Влияние пластической деформации на свойства металлов | | | Компоненты и фазы системы железо — углерод |

Дата добавления: 2014-02-26; просмотров: 680; Нарушение авторских прав

Мы поможем в написании ваших работ!