Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Трудовая правосубъектность, т е правоспособность и дееспособность субъекта ТП

Основная характеристика отдающего устройства в крутильной машине (от 100 до 1200 мм.)

Оборудование для скрутки токопроводящих жил

Машины пучковой скрутки

Одинарной скрутки

Подвижно-приёмно-тяговая часть.

Скручивают проволоки диаметром до 0,1 мм. Обеспечивает малые шаги даже при высоких скоростях скрутки. Частота вращения крутильной части достигает 2500 об./мин.

Двойной скрутки.

Применяются для скрутки: жил малых сечений, для скрутки стренг. Число скручиваемых проволок обычно не превышает 50, а диаметр проволок менее 1 мм. Линейная скорость достигает 400 м./мин.

В советском союзе распространены крутильные машины следующих марок: ЛК и ЛКС.

Машины правильной скрутки

Скрутка жил производится на крутильных машинах, которые в зависимости от устройства крутильной части можно разделить на три типа:

· клетьевые:

· дисковые и жесткорамные;

· машины сигарного типа.

Клетьевые машины

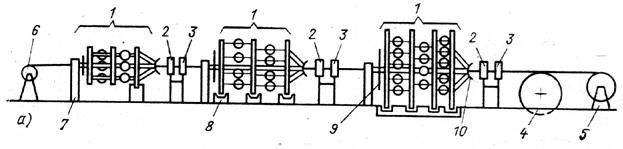

1 — крутильно-отдающее устройство;

2 — калибры;

3 — уплотняющие вальцы;

4—тяговое устройство;

5 — приёмное устройство;

6 — отдающее неподвижное устройство;

7 — опорная стойка;

8 — опорный ролик;

9 — откручивающее устройство;

10 — распределительная розетка

Крутильная часть машины выполняется в виде клети, состоящей из нескольких параллельно расположенных металлических колец, укрепленных на полом валу в центре клети. Каждое кольцо опирается на систему опорных роликов. Полый вал с одного конца закрепляется в подшипнике на опорной стойке, здесь же располагается приводная система клети. В клети между кольцами устанавливаются отдающие устройства для катушек с проволокой. Эти устройства называются люльками. Оси люлек устанавливаются в подшипниках, размещенных в кольцах клети, поэтому люльки могут свободно поворачиваться относительно колец, что позволяет осуществлять скрутку жил с откруткой.

Отдающая катушка с проволокой устанавливается в люльке на одной сплошной оси или на двух выдвижных цилиндрических или конических полуосях (пинолях), при этом ось отдающей катушки перпендикулярна оси люльки, а также оси скручиваемой жилы. В люльке предусмотрено устройство для торможения катушки при ее размотке. Тормозное устройство, выполняемое в виде шкива с тормозной лентой, соединяется с отдающей катушкой посредством пальца, входящего в отверстие на щеке катушки. В одной клети могут размещаться 6, 12, 18 и 24 люльки. Для скрутки жил больших сечений существуют клети на 30 люлек. При заправке машины проволока, сходя с отдающей катушки, проходит через направляющие глазки в металлических кольцах и попадает в распределительную розетку, размещенную на полом валу клети. Розетка обеспечивает правильное размещение проволок перед входом их в калибр, где осуществляется наложение очередного повива жилы. Розетка представляет собой небольшой металлический диск с направляющими глазками, равномерно расположенными по окружности. Клетьевые крутильные машины обычно имеют 2, 3 или 4 клети, причем число отдающих катушек в каждой клети соответствует .числу проволок в повиве. Соседние клети вращаются в разные стороны с разными скоростями, причем меньшие по размеру клети имеют большие скорости, так как первые повивы накладываются с меньшим шагом. Если в центре жилы располагается одна или несколько проволок (например, семипроволочная заготовка), то отдающие катушки с этими проволоками устанавливаются перед машиной.

Отличительной особенностью крутильных машин клетьевого типа является наличие откручивающего устройства в клетях. Применяются два типа откручивающих устройств, обеспечивающих открутку на 360°:

кривошипно-эксцентриковый механизм и планетарный механизм с зубчатой системой передач.

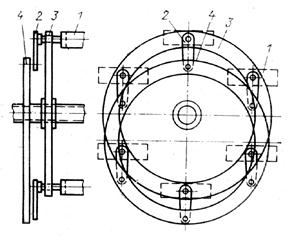

Устройство кривошипно-эксцентрикового механизма:

1 — люлька;

2 — кривошип;

3 — крутильная клеть;

4 — откручивающее кольцо.

Он состоит из откручивающего кольца с кривошипами, которое находится позади крутильной клети, причем ось кольца размещается ниже оси крутильного устройства. Кривошипы шарнирно связаны с откручивающим кольцом и с осями люлек. Откручивающее кольцо не имеет физической оси, оно висит на кривошипах, поэтому при вращении клети кривошипы удерживают люльки от вращения. Таким образом люльки вместе с установленными в них катушками при вращении клети перемещаются в пространстве параллельно самим себе, при этом проволока, вращаясь вокруг оси скручиваемой жилы, не закручивается вокруг собственной оси. Если рассматривать перемещение катушки с проволокой относительно клети, то за один оборот крутильного устройства катушка с проволокой поворачивается вокруг оси люльки на 360° в направлении, обратном направлению вращения клети.

Устройство планетарного механизма открутки:

1 — шестерня, связанная с люлькой;

2 — паразитная шестерня;

3 — неподвижная шестерня;

4 — клеть

Он состоит из неподвижной центральной шестерни, ось которой совпадает с осью клети, паразитной шестерни, ось которой крепится на крутильном устройстве, и шестеренки, которая связана с люлькой.

При вращении крутильного устройства по часовой стрелке паразитная шестерня, находясь в зацеплении с неподвижной центральной шестерней, начинает вращаться вокруг своей оси тоже по часовой стрелке, при этом она вращает шестерню, связанную с люлькой, против часовой стрелки. Следовательно, люлька вместе с отдающей катушкой .вращается вместе с этой шестерней в направлении, противоположном направлению вращения крутильного устройства.

Механизмы открутки при необходимости могут быть заблокированы, и тогда машина может работать без открутки.

Клетьевые машины являются наиболее универсальными среди всех типов крутильных машин. На них можно производить повивную скрутку с откруткой и без открутки, их можно использовать для наложения проволочной брони на кабель и т. п. Недостатками клетьевых крутильных машин являются: малые скорости, большие габариты и трудности смены отдающих катушек.

Малые скорости вращения клетей объясняются наличием катушек с проволокой большой массы, расположенных на большом расстоянии от оси клети, а также наличием откручивающего механизма. Усилия, возникающие при вращении клетей, не могут быть достаточно хорошо сбалансированы; поэтому клети представляют собой кинематически неуравновешенную систему. Частота вращения клетей находится в пределах 70—240 об/мин, что позволяет получать линейную скорость изделия в пределах 10—60 м/мин.

Отечественные крутильные машины клетьевого типа маркируются КФ или КФА.

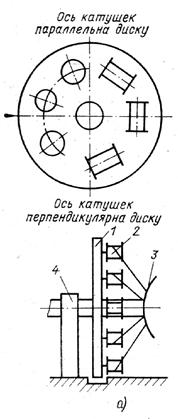

Жесткорамные и дисковые машины.

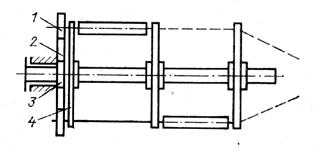

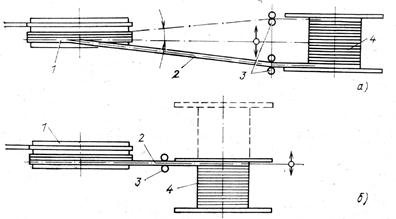

Жесткорамная машина.

а) схема клети;

б) общий вид клети.

1 – отдающая катушка;

2 – каркас клети.

Дисковая машина

1 – диск;

2 – отдающая катушка;

3 – распределительная розетка;

4 – привод диска.

Жесткорамные машины представляют собой вариант клетьевых машин, не имеющих откручивающего устройства, что значительно упрощает их конструкцию. В крутильной части отдающие катушки с проволокой располагаются возможно ближе к оси вращения, это позволяет увеличить частоту вращения до 180—350 об/мин. Эти машины нашли широкое применение для скрутки круглых и фасонных жил силовых кабелей. В дисковых машинах в качестве крутильного устройства используются металлические диски, насаженные на полый вал. С одной стороны вал закрепляется в подшипнике и соединяется с приводом машины, с другой стороны вала размещается распределительная розетка. Катушки с проволокой закрепляются на осях или полуосях, размещенных параллельно или перпендикулярно плоскости диска. Эти оси жестко связаны с вращающимся диском, что не позволяет производить открутку проволок при скрутке жил. Отдающие катушки в дисковых машинах располагаются на достаточно большом расстоянии от центра, поэтому частота вращения дисков ограничена. Советские дисковые малины маркируются КД.

Как дисковые, так и жесткорамные машины используются главным образом для скрутки фасонных жил. Они удобны благодаря своей компактности, простоте и удобству обслуживания.

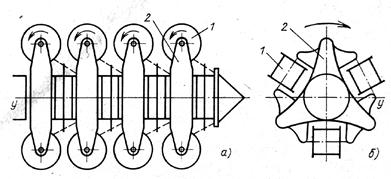

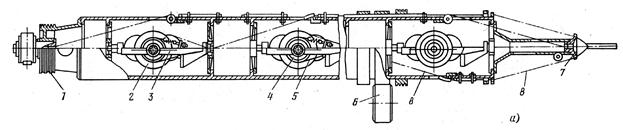

Машина сигарного типа.

1— приводной шкив;

2 — отдающая катушка;

3—люлька;

4 — тормозной шкив;

5 — тормозная лента;

6 — опорный ролик;

7 — распределительная розетка;

8 — проволока

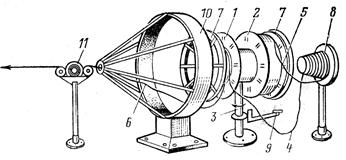

Крутильное устройство машин сигарного типа представляет собой литой трубчатый или собранный из стержней ротор сигарообразного вида, внутри которого размещаются люльки с установленными в них отдающими катушками с проволокой. Один конец ротора установлен в подшипнике на опорной стойке, другой конец заканчивается распределительной розеткой. В средней части ротор опирается на систему регулируемых опорных роликов.

Люльки располагаются последовательно друг за другом внутри ротора вдоль его оси, поэтому ротор имеет небольшой диаметр, и это позволяет достичь больших оборотов крутильной части. Действительно, при скрутке проволок с отдающей катушкой диаметром 100 — 200 мм частота вращения ротора достигает 2000—3000 об/мин, для катушек диаметром 300 — 500 мм — 1000 — 1600 об/мин, диаметром 600 — 1000 мм— 350 — 700 об/мин.

Оси люлек устанавливаются в подшипникках, размещённых в поперечных перегородках ротора вблизи оси вращения ротора, причём центр тяжести люлек вместе с катушками находится несколько ниже оси вращения ротора. Поэтому люльки при вращении ротора остаются практически неподвижными. Проволока сходит с катушки, проходит по направляющим роликам вдоль корпуса ротора и поступает к распределительной розетке. Скрутка проволок осуществляется при помощи корпуса ротора, который вращает проходящие вдоль него проволоки вокруг оси скручиваемого изделия. Катушки с центральными проволоками могут размещаться сзади или спереди ротора. При скрутке проволок положение катушек не меняется, что заставляет проволоки поворачиваться в глазках ротора относительно его корпуса. Таким образом, скрутка проволок на машинах сигарного типа происходит без закрутки.

Машины сигарного типа могут быть рассчитаны на 6, 12, 18 и 24 катушки с проволокой. Сигары с большим количеством катушек удобнее выполнять из отдельных самостоятельных секций, которые могут работать отдельно или все вместе.

Отечественные машины сигарного типа маркируются СКС и рассчитаны на шесть катушек. Большое распространение получили машины для скрутки семипроволочных заготовок, используемых для скрутки круглых и фасонных жил больших сечений силовых кабелей.

Основные узлы крутильной машины без крутильной части

· отдающее устройство;

· накопитель;

· распределительная розетка;

· калибры;

· уплотняющие вальцы;

· тяговое устройство с счётчиком метража;

· приёмное устройство.

Отдающие устройства

Отдающие устройства предназначены для установки отдающей тары с заготовкой — барабанов, катушек, контейнеров, бухт. Различают три типа отдающих устройств: совмещенные с рабочим механизмом машины, независимые от него и комбинированные.

Отдающие устройства, совмещенные с рабочим механизмом, применяются на клетьевых и дисковых крутильных машинах и на проволоко-бронировочных. В этом случае отдающие катушки (барабаны) с заготовкой (проволокой, изолированной жилой и др.) устанавливают в люльки клетьевых или на кронштейны дисковых машин.

Отдающие устройства независимого типа могут быть связаны со станиной машины или расположены отдельно. Эти устройства предназначены для установки: вращающихся барабанов (катушек), неподвижных барабанов (катушек) с разматывающим механизмом или без него, контейнеров и бухт с заготовкой.

Наиболее распространены независимые отдающие устройства с вращающимся барабаном или катушкой. Они могут быть осевые, пинольные (полуосевые) или на опорных валках или роликах.

Отдающее устройство осевого типа имеет станину, на боковых стойках которой укреплены гнезда подшипников, связанные с червяком и приводом. Ось с надетым на нее барабаном (катушкой) устанавливают в этих гнездах с шарикоподшипниками или подшипниками скольжения. В устройствах, рассчитанных на установку барабанов, гнезда подшипников выполняются подвижными для возможности подъема барабана на высоту, удобную для свободного сматывания с него заготовки. Подъем и опускание оси с барабаном осуществляется путем вращения червяка, приводимого от электродвигателя или вручную. Механизм подъема барабана оборудован конечными выключателями для автоматического выключения электропривода при достижении заданной высоты. На оси отдающего устройства укрепляют две конические втулки, ограничивающие перемещение барабана (катушки) вдоль оси, а также центрирующие барабан (катушку) с целью обеспечения равномерной размотки заготовки. На оси укреплены рычаг с поводковым пальцем для установки в отверстие 12

щеки барабана (катушки) и тормозное колесо с ленточным тормозом.

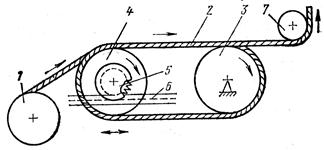

Широко распространено осевое устройство для барабанов диаметром 760 мм, изображенное на рис. 1.2. Это устройство снабжено приспособлением для автоматического регулирования натяжения сходящей с отдающего барабана заготовки. При ослаблении натяжения заготовки 1, сходящей с барабана 2, ось которого укреплена в стойке 3, пружина 4 оттягивает качающийся рычаг 5 с направляющим роликом 6 на конце влево. При этом усилие воздействия тормозной ленты 7 на шкив 8 увеличивается и возрастает торможение барабана 2. При чрезмерном натяжении заготовки 1 сила воздействия пружины 4 преодолевается, рычаг 5 наклоняется вправо и торможение барабана 2 ослабевает.

Разновидностью осевых устройств являются панели, на конусном выступе которых устанавливают катушку с проволокой, разматываемую под воздействием 13

приложенного к ней усилия. Естественно, для преодоления состояния покоя необходимо прикладывать усилие, значительно превышающее усилие, прикладываемое в процессе работы, когда катушка выведена из состояния покоя. Во время таких рывков проволоки возможны ее обрывы или вытяжка. При обрыве проволоки крутильная машина автоматически останавливается, а отдающие катушки продолжают вращаться, сбрасывая с себя витки проволоки. Для предотвращения этого отдающие панели (с нижней стороны) снабжают тормозами, включаемыми при остановке машины. Подобные отдающие устройства размещают на полу или на уступах станины этажерочного типа, предназначаются они для питания крутильных машин рамочного типа, эмаль-агрегатов и обмоточных машин.

С целью уменьшения усилия, прикладываемого к проволоке, особенно малых сечений, применяются катушки емкостью 0,5 — 3 кг, в осевое отверстие которых вставляется ось с центрирующими конусными втулками. Катушки устанавливают вертикально в гнездах оси. При надлежащей смазке и отрегулированном нажатии на опоры достигается легкое сматывание проволоки с катушки.

Исключение вытяжки проволоки или изолированной жилы достигается в отдающих устройствах осевого типа, снабженных механизмом, вращающим отдающую катушку в том же направлении, в котором разматывается проволока (изолированная жила), но с незначительным опережением, чтобы усилие, прикладываемое к проволоке, не превышало предела пропорциональности, равного для меди 8 — 15 МПа. Для поддержания заданного усилия и выравнивания рывков отдающее устройство снабжают компенсатором, имеющим верхние неподвижные и нижние подвижные ролики, укрепленные на основании, двигающемся вдоль паза рейки, и воздействующим на электропривод отдающей катушки, ускоряя или замедляя его вращение.

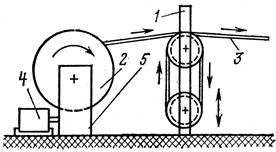

Осевое отдающее устройство с принудительной размоткой заготовки без вытяжки.

1 — стойки компенсатора;

2 — отдающий барабан;

3 — заготовка;

4 — электродвигатель;

5 — редуктор.

Подобные отдающие устройства применяются во всех технологических процессах по изготовлению жил сечением 0,5 мм2 и ниже.

В отдающих устройствах пинольного (полуосевого) типа ось разделена пополам и половины ее консольно укреплены в подшипниках боковых стоек. Одна полуось закреплена неподвижно, а вторая с помощью винтовой нарезки перемещается в горизонтальной плоскости, сжимая конические наконечники в отверстии барабана. В отдающих устройствах такого типа облегчается и ускоряется операция перезаправки барабана в сравнении с осевыми, а подъем и опускание барабанов обеспечиваются путем углового перемещения боковых стоек с применением электро-, гидро- и пневмопривода. Неподвижная пиноль снабжена рычагом с поводковым пальцем для вращения барабана и фрикционным или ленточным тормозом.

Некоторые отдающие устройства размещены на рельсовом пути, по которому с помощью червяка перемещается подвижная стойка в горизонтальном направлении, что позволяет использовать отдающее устройство

для установки барабанов различной ширины. Стрела провеса кабеля регулируется электрической системой управления со следящим устройством, работающим от плавающего ролика, фиксирующего стрелу провеса и одающего сигналы в систему управления приводным электродвигателем отдающего устройства.

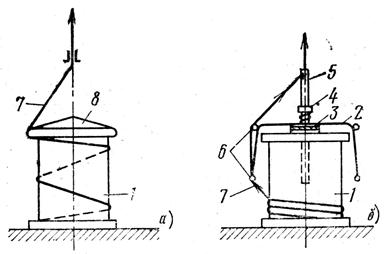

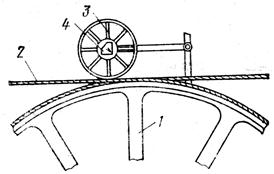

Безынерционные отдающие устройства с невращающейся катушкой.

а) непосредственное сматывание;

б) с применением вращающейся рамки (флайера);

1 – отдающая катушка;

2 – вращающаяся рамка (флайер);

3 – фрикционные диск;

4 – винт регулирования фрикциона;

5 – ось вращающейся рамки (флайера);

6 – направляющие втулки;

7 – сматываемая проволока;

8 – диск.

Отдающее устройство с невращающейся катушкой, установленной горизонтально, с наклоном или вертикально на щеку, получило название безынерционного в отличие от инерционных, в которых при обрыве заготовки отдающая катушка продолжает вращаться по инерции до полной остановки, сбрасывая с себя проволоку.

При непосредственном сматывании с катушки вдоль ее оси по образующей щеки проволока претерпевает трение о соседние витки на катушке и о щеку катушки. Для уменьшения трения проволоки о щеку катушки и исключения ее повреждения на эту щеку катушки надевают полированный диск, по которому скользит проволока. Чтобы предотвратить спадание витков проволоки, ее тормозят. Торможение достигается применением диска на щеке катушки с кольцевой канавкой, в которой помещают капроновую нить и под нее подпускают разматываемую проволоку. На катушку надевают конус с полированной поверхностью и кольцо с выступающей пленкой (проволока проходит в щель между конусом и кольцом) или кольцо армируют щетиной. Проволока, сходя с катушки, получает незначительное торможение, необходимое для натяжения при скрутке жил или эмалировании.

Накопители

С целью длительной безостановочной работы оборудования применяются накопители, позволяющие без остановки оборудования обеспечить установку нового барабана и сращивание заготовки на ходу. Наибольшее распространение получили накопители для заготовок гибких кабелей перед наложением оболочки, для проволоки перед наложением на нее эмалевой изоляции и для ленты в сварочном агрегате для наложения алюминиевой или стальной оболочки.

Накопитель заготовки кабеля.

1 — отдающий барабан с заготовкой кабеля;

2 — заготовка кабеля;

3 — неподвижное колесо накопителя;

4 — подвижное колесо накопителя;

5 — зубчатое колесо;

6 — зубчатая рейка;

7 — направляющий ролик.

Накопитель для гибких кабелей представляет собой станину, на которой укреплено на неподвижной оси колесо с кольцевыми канавками для кабеля, а второе такое же колесо связано с зубчатыми рейками, проложенными вдоль- станины. При максимальном удалении подвижного колеса от неподвижного в канавках: колес размещается около 160 м кабеля. По мере приближения подвижного колеса к неподвижному происходит уменьшение длины заготовки кабеля, находящегося на колесах накопителя. Во время сближения колес накопителя агрегат продолжает работать с постоянной скоростью и производится смена отдающего барабана со сросткой концов кабеля (чаще временной). Когда концы кабеля будут сращены, привод накопителя переключается на скорость, большую рабочей скорости агрегата. Подвижное колесо отводится на максимальное расстояние от неподвижного. В это время подготовляется к сращиванию новая длина заготовки.

Накопитель проволоки на эмаль-агрегатах представляет собой стойку с двумя цилиндрами, на один из которых наматывают проволоку с отдающей катушки, а на второй цилиндр — проволоку с новой катушки, производят ее сварку и зачистку от заусенцев. Во время установки новой катушки и сварки проволоки эмаль-агрегат продолжает работать, причем проволока сходит с цилиндра накопителя.

Накопитель проволоки при перезаправке отдающей катушки на эмаль-агрегате.

1 и 2 — катушки;

3 — поворотная стойка;

4 — внутренний конец намотки;

5 — наружный конец намотки;

6 — проволока;

7 — флайер;

8 — конусный компенсатор;

9 — педаль фиксации поворотной стойки;

10 — заградительное кольцо;

11 — регулируемый фрикцион.

Накопитель ленты в сварочном агрегате для наложения алюминиевых и стальных оболочек представляет собой колодец (трубу, погруженную в землю), в котором лента проходит через два ролика, а средняя часть ленты (между двумя роликами) с помощью подвижного ролика погружена в колодец. Во время сращивания кондов ленты агрегат продолжает работать, расходуя ленту из накопителя.

Счётчики метража

Измерение длины изготавливаемых изделий производится счетным механизмом, либо связанным с приводным механизмом тягового колеса зубчатой (цепной) передачей либо независимым. Последний расположен непосредственно над тяговым колесом и состоит из мерительного колеса с длиной окружности, равной 1 м, и счетчика, сидящих на одной оси или соединенных зубчатой передачей. Вращение мерительного колеса осуществляется за счет сил трения, возникающих между ними и изделием.

1 — тяговое колесо;

2 — изделие;

3 — мерительное колесо;

4 — счётчик.

При использовании гусеничного тягового устройства применяют независимый измеритель длины, устанавливаемый перед тяговым устройством. На станине укреплен опорный ролик и по нему проходит изделие, положение которого фиксируется системой горизонтальных и вертикальных направляющих роликов. Мерительное колесо со счетным механизмом расположено выше опорного ролика и катится по изделию. Силу трения между изделием и мерительным колесом регулируют, перемещая груз по длине рычага.

1 — изделие;

2 — калибры;

3 — мерительные колеса;

4 — счетчик;

5 — приводной ремень;

6 — прижимные ролики;

7 — прижимной ремень;

8 — натяжные ролики.

Точность измерения длины может быть повышена за счет уменьшения проскальзывания между изделием и мерительным колесом. Одним из вариантов повышения точности измерения длины является применение сдвоенных мерительных колес, охватываемых общим приводным ремнем. Над мерительными колесами на этой же стойке шарнирно укреплены нажимные ролики, создающие плотный контакт с приводным ремнем на определенной длине. На валу одного из мерительных колес установлен счетчик.

Другой механизм для измерения длины изделия состоит из трех свободно вращающихся колес, размещенных под углом 120° одно относительно другого и поджимаемых пружинами к проходящему между ними изделию. Каждое колесо через две конические шестерни и вал передает вращение общей шестерне, связанной с валом измерительного механизма.

Прием изделия заданной длины достигается с помощью стоп-счетчика, автоматически останавливающего агрегат, машину или перемоточный станок при достижении заранее заданной длины. Механизм со счетчиком СК-1 обеспечивает автоматическое срабатывание при достижении заданной длины в пределах 00001 — 99999 м. Счетчик СК-1 состоит из двух систем цифровых барабанов, связанных зубчатой передачей, и механизмов: передачи от приводного вала к цифровым барабанам, сброса показаний на нулевое положение, остановки и установки счетчика на заданную длину. После прохождения через агрегат (машину) заданной длины изделия, когда на первой цифровой шкале показания будут сброшены до нуля, рычаг счетчика поворачивается и замыкает контакт цепи автоматического отключения привода машины. Механический счетчик может быть заменен электронным. При пользовании мерительным колесом вследствие неизбежного проскальзывания изделия относительно поверхности мерительного колеса возникает погрешность измерения в пределах 0,25 — 1,0%. Показания счетчика будут меньше фактической длины. Если привод счетчика жесткий и осуществляется непосредственно от вала тягового колеса, то его показания будут несколько больше фактической длины изделия из-за проскальзывания последнего относительно поверхности тягового колеса.

В кабелях связи для определения длины кабеля или его отрезка применяется мерно-опознавательная лента, представляющая собой бумажную ленту, помещаемую внутрь кабеля под оболочкой, на поверхности которой нанесены цифровые обозначения ее длины в дециметрах. На этой же ленте может печататься обозначение завода-изготовителя и год изготовления кабеля.

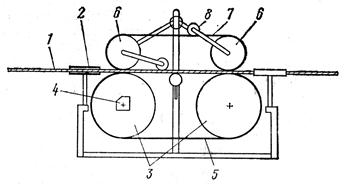

Приемное устройство

а) при перемещении складчика;

б) при перемещении приёмного барабана;

1 – тяговое колесо;

2 – изделие;

3 – вилка раскладчика;

4 – приёмный барабан.

Приемное устройство предназначено для установки приемного барабана и укладки на барабан скрученной жилы. Современные приемные

имеет автономный привод, что позволяет использовать однотипные приемные устройства для машин разного назначения. В СССР выпускаются три серии приемных устройств для барабанов: ПУ, ПКУ и ППУ. Правильная раскладка жилы на приемном барабане в устройствах ПУ и пку обеспечивается возвратно-поступательным движением вилки раскладчика. Приемное устройство серии ППУ отличается от устройств ПУ и ПКУ тем, что раскладка изделия на барабане обеспечивается поперечным перемещением самого барабана, что уменьшает изгиб изделия при раскладке.

Производство кабелей с резиновой изоляцией

Резиновые смеси, их назначение и область применения.

Любой изолированный кабель или провод имеет три основных конструктивных элемента: токопроводящие жилы, изоляцию и защитную оболочку. Значительному расширению диапазона применения резин в конструкциях кабелей и проводов способствовала исключительно важная особенность резин, заключающаяся в возможности придавать им заданные характеристики и свойства путем подбора соответствующей рецептуры.

Резина представляет собой вулканизованную многокомпонентную смесь на основе каучуков. Она изготавливается путем введения в каучук (методом смешения) минеральных или углеродных порошкообразных наполнителей, мягчителей, противостарителей, вулканизующих агентов и др. ингредиентов.

Рецептуру резин для различных групп и отдельных проводов, кабелей и шнуров разрабатывают с учетом их конструкций и эксплуатационных требований, предъявляемых к ним.

Все кабельные резины делятся на два основных класса (вида):

- изоляционные;

- шланговые.

Изоляционные резины, накладываемые на токопроводящую жилу, в отличие от самой жилы, должны состоять из материалов с весьма низкой электрической проводимостью. Резиновая изоляция используется для всех случаев, когда от кабеля, провода или шнура требуется гибкость.

Для предохранения изоляции от механических воздействий, от действия солнечных лучей, различных агрессивных сред необходима защитная оболочка кабелей и проводов. Резиновая шланговая оболочка применяется главным образом для гибких кабелей и проводов. К ней не предъявляются требования электроизоляционных характеристик.

Кроме того существуют резины других назначений, например, электропроводные резины, применяемые в гибких кабелях высокого напряжения в виде экранирующего слоя для защиты резиновой изоляции от действия озона, который разрушающе действует на нее и является причиной электрического пробоя изоляции, или от механического воздействия на кабель; резины для сердечников, резины для починки кабелей, и проводов и др.

Классы резин в свою очередь разделяются на марки. К изоляционным резинам относятся следующие марки: ТСШ-33, ТСШ-38, ЭПТИ-45; к шланговым - ШВП-50, ШН-40, ШТМ-45ХЛ и др.; к электропроводящим - ЭПП-30, ЭПШ-35.

Рецептура резиновых смесей

Технические свойства и характеристики резины определяются ее составом, т.е. типами и количеством входящих в резину каучуков и ингредиентов. Перечень материалов с указанием их количества называется рецептом.

При разработке рецептуры резины необходимо исходить из того, что основным материалом, определяющим пригодность резины для тех или иных условий эксплуатации, является каучук.

Оптимальное содержание каучуков в изоляционных резинах составляет не менее 30 %, в шланговых резинах - не менее 40 %. Процентное содержание каучука в резине добавляется к буквенным обозначениям в маркировке в виде цифрового выражения, например, ТСШ-33, ШВП-50...

В зависимости от типа каучуков подбирают типы, дозировку и состав других ингредиентов: вулканизующие вещества, ускорители вулканизации, активаторы вулканизации, противостарители, мягчители, наполнители, красители и специальные ингредиенты. Они придают резиновым смесям технологические свойства, необходимые для дальнейшей обработки, и заданные технические характеристики

Под действием вулканизующих веществ резиновые смеси при нагреве переходят из пластического в эластическое состояние. Этот процесс называется вулканизацией. Вулканизующие вещества, кроме того, влияют на теплостойкость и физико-механические свойства резины Основным вулканизующим веществом для смесей являетсясера. Дм обеспечения теплостойкости в изоляционных резинах применяюттиурам.

Для изоляционных резиновых смесей, продолжительность вулканизации которых очень мата, вулканизующую группу следует усиливать. Для этого в сочетании с тиурамом используют ускорители, т.е. химические вещества, которые содействуют ускорению процесса вулканизации резиновых смесей, например, цимат, каптакс, дифенил-гуанидин. Дтя шланговых резин вулканизующим веществом служит сера, а ускорителями - тиурам, каптакс, окись магния.

Активаторы вулканизации - это вещества, в присутствии которых активность ускорителя проявляется значительно интенсивнее. К ним относятся двухвалентные металлы: окись цинка, окись магния, окись кальция и др. Наибольшее распространение получила окись цинковые белила. В смесях на основе хлоропренового каучука она служит вулканюующим веществом. Активаторы не только увеличивают скорость вулканизации, но и в ряде случаев улучшают физико-механические свойства резины.

Для защиты резин от старения в них вводят специальные вещества - противостарители (антиоксиданты). К ним относятся: ацетонанил, диафен вулканокс. К физическим противостарителям относятся парафин, церезин, сплав АФ-1 и др.

К мягчптелям относятся вещества которые повышают эластичность резиновой смеси. Их введение сокращает время изготовления резиновых смесей, снижение температуры; улучшает распределение порошкообразных ингредиентов в каучуке, облегчает шприцевание, каландрование смеси, а также улучшает качество поверхности изоляции и оболочки. Выбор видов мягчителей, а также их дозировка зависят от типов примененных в данном рецепте каучуков, их процентного содержания. Некоторые мягчители оказывают положительное влияние на физико-химические и механические свойства резины. Так, например: парафин и сплав АФ-1 защищают резину от озона, дибутилфталат повышает морозостойкость. Битумы являются ценным мягчителем для резиновых смесей с применением углеродных саж. Стеарин облегчает диспергирование ингредиентов резиновых смесей, снижает температуру смесей, улучшает внешний вид резиновой оболочки.

Ненаполненные резиновые смеси непригодны для изготовления из них резиновых изделий, так как не обладают необходимыми технологическими свойствами. Поэтому в резиновые смеси вводят наполнители. Они снижают стоимость резин, улучшают технологические свойства, повышают физико-механические и в некоторых случаях электроизоляционные свойства. К ним относятся печные сажи, белая сажа, каолин, мел, тальк и др.

Красители - это вещества, которые позволяют окрашивать резиновые смеси в различные цвета: лак рубиновый, пигмент голубой фталиоцианиновый - пигмент оранжевый Ж и др.

Ингредиенты специального назначения, противогнилостные вещества (антисептики) - анилид салициловой кислоты; вещества, придающие огнестойкость - хлорпарафин; электропроводящие наполнители - графит и ацетиленовая сажа и т.д.

Классификация кабельных резин

| Содержание | ||

| Классы | Типы | каучука в |

| резине, %, | ||

| не менее | ||

| Кабельная изоляционная | РТИ-0 РТИ-1 РТИ-2 | |

| РНИ . | ||

| Кабельная | РШ-1 | |

| шланговая | РШ-2 | |

| РШН-1 | ||

| РШН-2 | ||

| РШМ-2 |

Назначение

Изоляция токопроводящих жил теплостойкая

Изоляция токопроводящих жил, не распространяющая горение

Шланговая для кабелей, работающих в тяжелых условиях

Шланговая для кабелей, работающих в средних и легких условиях

Шланговая, маслобензостойкая, не распространяющая горение, для кабелей, работающих в тяжелых условиях

Шланговая маслобензостойкая, не распространяющая горение, для кабелей, работающих в средних и легких условиях

Шланговая, для кабелей, работающих в средних и легких. условиях, морозостойкая с этим используется раздельный способ наложения изоляции или оболочки на червячном прессе или на продольнопокрывательной машине с последующей вулканизацией в котле. Все эти способы требуют от резиновых смесей различных технологических свойств, а значит различия в их рецептуре.

Кроме того, в ряде случаев специфические требования к отдельным кабельным изделиям (кабели для рентгеновских установок, плавучие кабели, негорючие установочные провода и др.) вызывают необходимость применения резин по особым рецептам.

Поэтому изготовляют резиновые смеси разных марок, которым присваиваются отличительные шифры. В маркировке к буквенным обозначениям добавляется цифровое выражение, означающее процентное содержание каучука. Наличие в шифре марки буквы «Ш» означает, что резина накладывается на червячном прессе.

Перечень основных марок резин, применяемых на кабельных заводах по единой рецептуре

| Класс | Тип | Марки |

| Кабельная изоляционная | РТИ-0 РТИ-1 | НВП-50, КС-50, ТСШ-45А, ТС-45, РВЧ-60 ТС-35, ТСШ-35 А, ТСШМ-35 |

| РТИ-2 | ТС-30, ТСШ-30 А, | |

| РНИ | НШИ-35 | |

| Кабельная шланговая | РШ-1 РШ-2 РШН-1 РШН-2 | ШВП-50, ШБМ-40А ШН-50 ШН-40 |

| РШМ-2 | ШМ-45 | |

| Полупроводя- | ||

| щие | ППР-30, ППРШ-40, ППШ-40 | |

| Починочные | ПИ-35, ПШ-35 | |

Таким образом, типы резин разделяются на марки, которых на каждом кабельном заводе насчитывается довольно большое количество. В табл. 1-3 приведены основные марки резин, применяемые на кабельных заводах.

Резины разных марок отличаются друг от друга рецептурным составом. ГОСТ 2068-61 определяет только типы резин и требования к ним, а рецептура отдельных марок резины устанавливается и утверждается в централизованном порядке головным Научно-исследовательским институтом кабельной промышленности (ВНИИКП). Такой порядок дисциплинирует технологию производства и значительно облегчает вопросы расчета потребности, заявок и снабжения заводов материалами.

Состав кабельных резин

Каучуки, применяемые в кабельных резинах

Основой любой резиновой смеси служат каучуки, в которые путем смешения вводят ряд органических и неорганических материалов. В кабельных резинах используются как натуральные, так и синтетические каучуки разных типов.

Натуральный каучук. Натуральный каучук (НК) получают путем коагуляции (свертывания) млeчнoгo coкa (латекса), который добывается подсечкой коры каучуконосных деревьев « бразильская гевея ». Такие деревья произрастают в тропических странах, где разводятся специальные плантации. Латекс, внешне представляющий собой жидкость молочного цвета, содержит много частиц каучука, в сумме составляющих около 30-35% всей массы.

Добываемый латекс для очистки его загрязнений и механических примесей процеживают через сито и в целях консервации добавляют аммиак. Коагуляцию, т.е. высаживание сухой каучуковой части, производят путем добавления уксусной кислоты.

Различают два основных сорта натурального каучука смокед-шитс и светлый креп.

Для получения каучука смокед-шитс коагулированный каучук отжимают от жидкости, промывают на вальцах и затем обрабатывают на валках с вафельной гравировкой, благодаря чему на поверхности листов каучука остаются вафельные рисунки. После обработки листы каучука сушат и коптят в дыму при тeмпeрaтурe 40- 45° С. Копчение защищает каучук от гниения благодаря поглощению каучуком крезолов, содержащихся в дыму. После очистки от копоти листы каучука складывают в штабеля и прессуют в кипы, вес которых обычно бывает около 100—110 кг.

Каучук смокед-шитс имеет янтарную окраску, полупрозрачен, отличается запахом копченых предметов. Светлый креп отличается от смокед-шитса тем, что перед коагуляцией в латекс вводят отбеливающее вещество бисульфит натрия (NaHSO3), которое одновременно защищает каучук от гниения. Выделенный из латекса каучук в виде рыхлой массы промывают и обрабатывают на вальцах, а затем снимают с них тонкими листами с шероховатой крепированной поверхностью. Листы подпрессовывают в кипы весом около 100—110 кг.

Натуральные каучуки состоят из углеводорода, но содержат в малых количествах также влагу, золу, белковые вещества.

Натуральные каучуки подвержены воздействию ряда химических агрессивных сред, в том числе кислорода озона, под влиянием которых происходит деструкция (разрушение). Это вызывает потерю эластических свойств, повышение пластичности каучука.

Являясь кристаллизующимися материалами, натуральные каучуки обладают способностью при длительном хранении при температуре ниже +10° С твердеть, а при нагреве - каучуки имеют предел прочности на разрыв 18—25 кг/см2 при относительном удлинении 700—1200%, а ненаполненные вулканизаты на основе НК - соответственно 200—300 кг/см2 и 800—1000%. I

Натуральные каучуки обладают высокими электроизоляционными характеристиками. По качественным характеристикам каучуки делятся на сорта. Так, различаются несколько сортов каучука смокед-шитс. В кабельной промышленности применяются высшие сорта - экстра, не имеющий дефектов и без плесени, и сорт № 1-стандартный сорт высокого качества, прокопченный равномерно без пятен и пузырей и посторонних включений. Для этого сорта допускаются следы плесени.

Белый креп также делится на сорта. В кабельной промышленности применяется 1-й сорт, отличающийся отсутствием дефектов и имеющий ровный светло-кремовый цвет.

Натуральные каучуки обладают очень низкой пластичностью, поэтому они не могут быть использованы) без предварительной механической пластикации в смесителе или на вальцах.

Синтетические каучуки. С развитием резиновой, кабельной и других отраслей промышленности, потребляющих каучук, мировые ресурсы натурального каучука стали недостаточными. Кроме того, расширение областей применения резиновых изделий и усовершенствование их характеристик вызвало разнообразие комплекса технических требований к ним. Натуральный каучук, обладающий определенными характеристиками, оказался неспособным удовлетворить всему многообразию требований.

Задача получения нужного количества каучука с разнообразными свойствами могла быть решена только путем химического синтеза, т. е. создания способа производства синтетического (искусственного) каучука. Над этой проблемой работало на протяжении нескольких десятков лет много ученых-химиков. В их числе ведущую роль играли русские химики. Особую роль сыграл академик С. В. Лебедев - основоположник промышленного производства бутадиенового каучука (СКВ), впервые в мире созданного в 1932 г. в Советском Союзе.

С. В. Лебедев говорил: «Растительные каучуки, независимо от того, из какого каучуконоса они получены, по существу представляют один и тот же изопреновый каучук. Поэтому, будучи носителями определенной шкалы свойств, они не могут дать резиновой промышленности широкого разнообразия свойств.

Синтез каучуков - источник бесконечного многообразия. Теория не кладет границ этому многообразию. А так как каждый новый каучук является носителем своей оригинальной шкалы свойств, то резиновая промышленность, пользуясь наряду с натуральными, также и синтетическими каучуками, получит недостающую ей сейчас широкую свободу в выборе нужных свойств. Для одного каучука характерна большая механическая прочность, для другого - сопротивляемость истиранию, для третьего – стойкость при повышенных температурах, для четвертого - сохранение эластичности при низких температурах и т.д.

В настоящее время выпускаются синтетические каучуки различных типов с разнообразными свойствами. Таким образом, с появлением синтетических каучуков оказалось возможным придавать резинам определенные технические свойства, которые требуются для работы тех или иных условиях.

Как же протекает синтез каучука? Из того или иного вида сырья, например гидролизного этилового спирта из древесины, синтетического спирта из этилена, бутана и других нефтяных газов путем химических превращений улучшают исходный продукт для синтетического каучука - мономер. Основными мономерами в настоящее время служат дивинил, изопрен, хлоропрен.

Эти мономеры подвергают полимеризации, при которой происходит соединение большого числа молекул и их уплотнение с образованием вещества большего молекулярного веса.

Строение молекул упомянутых выше мономеров характеризуется тем, что все они имеют сопряженную систему двойных связей, при которой две двойные связи разделены одной одинарной связью:

c=c—c=c

Такое строение молекул придает мономеру высокую полимеризационную способность.

Процесс полимеризации проводят в особой аппаратуре при определенных давлении и температуре. Продукт, полученный в результате полимеризации, называют полимером (в отличие от мономера).

Для ускорения процесса полимеризации каучука в мономер вводят особые активные вещества, называемые катализаторами, например металлический натрий литий и др.

В некоторых случаях для придания каучуку свойств в определенном направлении к основному мономеру добавляют второй мономер и проводят процесс совместной полимеризации, в результате чего получают различные типы каучуков, например бутадиен-стирольный (СКС) бутадиен-метилстирольный (СКМС), бутадиен-нитрильный (СКН) и др.

Рассмотрим краткую характеристику синтетические каучуков, которые применяются и будут применяться в будущем для изготовления кабельных резин.

Бутадиеновый каучук СКВ является продуктом полимеризации бутадиена, получаемого из этилового спирта. В качестве катализатора при полимеризации используется металлический натрий, поэтому данный каучук также называют натрий-бутадиеновым каучуком. Обработка полимера на каучуковом заводе производят на рифайнер-вальцах (рафинированный) или на смесительных вальцах с гладкими вальцами (вальцованный).

В кабельной промышленности применяют только рафинированный каучук (Р) диэлектрического типа (Д) с содержанием щелочи не более 0,2%. Каучук СКВ различается по пластичности. Каучукам с пластичностью 0,25-0,30 присвоена марка СКБ-РД-30, с пластичностью 0,31-0,35 - СКБ-РД-35 и с пластичностью в пределах 0,36-40 - СКБ-РД-40. В кабельных резинах применяются все три марки каучука, причем первая марка используется в основном в менее пластичных резинах, применяемых при изолировании жил на продольно-покрывательных (холодных) прессах.

Бутадиеновые каучуки по сравнению с натуральным каучуком обладают большей пластичностью, в связи с чем они не нуждаются в предварительной пластикации и вообще обрабатываются легко. Поэтому продолжительность обработки смесей на основе бутадиеновых каучуков и затраты электроэнергии на их обработку значительно меньше, чем для смесей на основе натурального каучука. Резины на основе бутадиеновых каучуков обладают сравнительно низкой разрывной прочностью, предел которой составляет 2—3 кг/см2 при относительном удлинении 200—300%.

В каучуках содержится до 4% золы и до 1% влаги. Плотность в пределах 0,90-0,92.

Каучук СКБ-РД обладает электроизоляционными свойствами на уровне натурального каучука, но по морозостойкости уступает ему. Резина на основе СКБ-РД сохраняет эластичность до минус 35° С, тогда как с НК—до минус 50° С.

Большим преимуществом резин на основе каучука СКБ-РД является высокое сопротивление тепловому старению, что очень важно для кабельных изделий.

Каучук СКБМ по сравнению с каучуком СКВ отличается повышенной морозостойкостью и эластичностью. Морозостойкость резины на основе СКБМ соответствует минус 50° С. Полимеризация этого каучука проводится в присутствии катализатора лития.

Бутадиеновые каучуки СКВ и СКБМ поступают в виде блоков весом 30 кг, упакованных в прорезиненные мешки.

Каучук СКД также относится к бутадиеновым (дивиниловым) каучукам. Отличается он от каучуков СКБ и скбм более высокой морозостойкостью. Резина с СКД Охраняет эластичность до минус 60°С. Недостатком каучука является низкая механическая прочность и неудовлетворительные технологические характеристики. Поэтому он применяется в комбинации с другими каучуками.

Получают каучук СКД путем полимеризации бутадиена в присутствии комплексных металлоорганических катализаторов в растворе, что влияет на структуру полимера и обеспечивает высокую морозостойкость каучука.

Бутадиен-стирольные (метилстирольные) каучуки в отличие от бутадиеновых, получаются путем совместной полимеризации бутадиена со стиролом (СКС) или метилстиролом (СКМС) в водной эмульсии. Получаемый таким образом бутадиен-стирольный латекс коагулируют хлористым натрием и другими электролитами.

Сухой каучук из латекса выделяют на лентоотливоной машине в виде ленты. Цифровая приставка к шифру каучука обозначает количество звеньев стирола, входящих в состав каучука (СКС-30, СКМС-10). Каучуки, имеющие исходную твердость по Дефо свыше 1000 Г СКС-30, СКС-ЗОА, СКМС-30, Буна S-3 (ГДР), нельзя использовать без предварительной термоокислительной пластикации, которая осуществляется путем термообработки в котле при температуре 130—140° С. Каучуки с твердостью по Дефо 500—800 Г не нуждаются в предварительной термопластикации. Такие каучуки получают путем регулирования процесса полимеризации (СКС-30 АРК, СКМС-Юр, Буна S-4) либо добавлением в латекс различных мягчителей (СКС-30 АРКМ СКМС-30 АР КМ).

Обычные марки дивинил-стирольных каучуков применяются в кабельной промышленности в шланговых резинах в комбинации с другими каучуками. Они не могут быть использованы в изоляционных резинах, благодаря наличию в них водорастворимых солей, которые снижают электроизоляционные характеристики кабелей при их увлажнении. Поэтому для кабельных изоляционных peзин разработаны особые типы бутадиен-стирольных каучуков, а именно: СКС-30 АРПД (СССР), Эуропрен 1503 (Италия), Джи-ар-эс 1503 (США) и др.

Плотность бутадиен-стирольных каучуков в зависимости от содержания стирола составляет 0,919-0,944 г/см3

Хлоропреновый каучук «наирит» является продуктов полимеризации хлоропрена. Хлоропрен получают из ацетилена, выделяемого из карбида кальция. При полимеризации вводят тиурам «Е» и неозон «Д», которые влияют па пластичность и одновременно служат противостарителем каучука. Полимеризация производится в водной эмульсии, а из полученного латекса сухой каучук выделяют на лентоотливочной машине в виде широкой рифленой ленты.

Наирит, как и все синтетические каучуки, различается по пластичности. Для кабельных резин применяются каучуки пластичностью от 0,65 до 0,72.

Наирит обладает высокой механической прочностью, повышенной нефте- и маслостойкостью, способностью не распространять горение, отличается хорошей озоностой-костью и газонепроницаемостью. Это все весьма важно для ряда кабельных изделий (шахтные негорючие кабели, судовые, нефтяные и др.).

Наирит имеет низкие электроизоляционные характеристики и ограниченную морозостойкость (не более минус 30° С), поэтому в настоящее время применяется в основном в шланговых резинах с ограниченной морозостойкостью. В настоящее время отечественная химическая промышленность занимается разработкой наирита с улучшенными электроизоляционными свойствами и морозостойкостью до температуры 50° С.

Бутадиен-нитрильные каучуки получают путем совместной полимеризации бутадиена и нитрила акриловой кислоты в водной эмульсии. В Советском Союзе выпускаются три марки каучука, а именно: СКН-18, СКН-26 и СКН-40. Буквы обозначают «синтетический каучук нитрильный», а цифры — процентное содержание нитрила акриловой кислоты.

Бутадиен-нитрильные каучуки содержат влаги до 1 % и золы до 1,5%. Все марки каучуков заправляются противостарителем – неозоном Д в количестве 1,8-2,2%.

Чем выше содержание нитрила акриловой кислоты, тем больше плотность каучука (от 0,943 до 0,986), хуже морозостойкость (от -50 до -29° С), выше сопротивление к набуханию, в агрессивных средах. Бутадиен-нитрильные каучуки по нефте-, масло,- бензиностойкости и газонепроницаемости превосходят наирит. По тепловому старению при высокой температуре резины на основе бутадиен-нитрильных каучуков лучше резин Другими каучуками общего назначения.

Жесткие типы каучуков (с твердостью по Дефо выше 1000 Г) нельзя использовать без предварительной пластикации на вальцах. В последнее время начали выпускать мягкие каучуки (с твердостью по Дефо 600 - 1000 Г), которые не нуждаются в пластикации.

Сущность процесса вулканизация кабелей и проводов с резиновой изоляцией

При повышении температуры до определенного уровня (обычно 140 — 160 °С) введенные в резиновую смесь вулканизующие агенты вступают в реакцию с молекулами каучука, и происходит образование сшитой структуры полимера. Физико-механические свойства резин сильно зависят от времени процесса вулканизации.

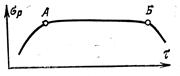

Степень вулканизации обычно оценивают путем измерения прочностных характеристик резин, например предела прочности при разрыве. В начале вулканизации с увеличением времени процесса т наблюдается увеличение прочности при разрыве (участок кривой до точки А Это объясняется все увеличивающейся степенью сшивания структуры полимера.

Характерная зависимость прочности при разрыве от времени вулканизации для резин

Участок АВ, при котором разрывная прочность максимальна и уже не изменяется от времени, называется плато вулканизации. После точки В наблюдается уменьшение разрывной прочности, что связано с преобладанием явлений деструкции, вызванных нагревом резины.

Наилучшей технологичностью обладают резины, у которых точка А наступает возможно раньше, а плато вулканизации как можно более широкое.

Первое обстоятельство дает возможность повысить производительность процесса (вулканизации, второе — уменьшает вероятность перевулканизации наружных слоев при прогреве внутренних слоев до степени, необходимой для их вулканизации).

Резины с применением в качестве вулканизующего агента тиурама обычно имеют более широкое плато вулканизации, чем сернистые резины.

При повышении температуры физико-механические процессы, проходящие в веществе, обычно протекают быстрее. Установлено, что скорость вулканизации сильно зависит от температуры, причем при увеличении температуры по закону арифметической прогрессии время вулканизации уменьшается примерно по закону геометрической прогрессии. Процесс вулканизации, как правило, начинается при 115 — 130 °С. Для убыстрения процесса в соответствии с вышеприведенными соображениями следует его проводить при возможно большей температуре. Однако чрезмерный нагрев может необратимо ухудшить физико-механические показатели резины из-за интенсивных процессов окисления и деструкции каучука. Поэтому для кабельных резин на основе синтетических бутадиеновых и бутадиен-стирольных каучуков температура вулканизации не должна превышать 210— 215 °С, для резин (на основе натурального и изопренового каучуков — не выше 205 °С, а для резин на основе полихлоропренового каучука — не выше 185 °С.

Во время процесса вулканизации резиновая смесь получает тепло от теплоносящей среды, в качестве которой могут быть горячий воздух, водяной пар, глицерин, расплавленный металл и пр. Чаще всего такой средой является насыщенный водяной пар. Применение его имеет целый ряд преимуществ перед другими теплоносителями: простота получения, удобство транспортировки, технологическая чистота. Очень важным достоинством насыщенного водяного пара является также большое теплосодержание и однозначная связь между давлением и температурой, что позволяет легко контролировать температурные условия измерением давления. Повышенное давление пара (0,3 — 2 МПа) препятствует также образованию вздутий и пористости, которые могут произойти в процессе вулканизации в резиновой изоляции или оболочке.

Вулканизация кабельных изделий чаще всего производится в вулканизационных котлах или в агрегатах непрерывной вулканизации. В первом случае провода или кабели намотаны на барабаны или уложены в специальные тарелки с тальком, во втором — изделие проходит через длинную вулканизационную трубу.

В процессе вулканизации наружные слои изоляции нагреваются быстрее, внутренние — медленнее, а так как процесс вулканизации сильно зависит от температуры, то и вулканизованы они будут в разной степени.

Наложение и вулканизация резиновой изоляции

Производство изолированных резиной токопроводящих жил кабелей, проводов и шнуров является в технологическом отношении более сложным процессом, чем производство жил с изоляцией из полиэтилена или поливинилхлоридного пластиката. Это объясняется тем, что полученный после наложения в экструдере слой резины необходимо подвергнуть вулканизации, в результате которой не вулканизованная пластичная резиновая смесь за счет образования сшитой структуры приобретет эластические свойства. Вулканизацию проводят или раздельно с наложением изоляции, или одновременно.

Наложение резиновой изоляции

Наложение резиновой изоляции и оболочек на червячных прессах

При переработке резиновых смесей на червячных прессах материал в прессе подвержен в отличие от, например, полиэтилена действию других факторов. Разогретую резиновую смесь нельзя считать вязкой жидкостью, которая течет в канале червяка. Производительность пресса для переработки резины определяется количеством массы, выдавленной за один оборот червяка. Она зависит от объема витка нарезки червяка, его заходности, плотности материала и степени заполнения массой канала червяка.

Червячные прессы для опресоования резиной имеют более короткие червяки (длина 4 — 12D) по сравнению с прессами для переработки пластмасс. Для прессов часто применяют червяки с двух- и трехзаходной нарезкой. Температура головки в червячных прессах для разных типов каучука колеблется в пределах 50 — 90 °С, причем соблюдение выбранного температурного режима в зонах цилиндра и головке весьма важно во избежание частичной подвулканизации резиновой смеси.

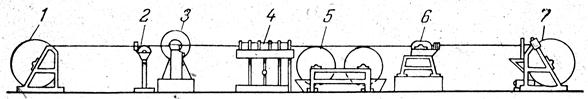

Схема агрегата для наложения резиновой изоляции и оболочек.

1 — отдающее устройство,

2 — счетчик длины,

3 — червячный пресс,

4 — охлаждающая ванна,

5 — тяювое устройство;

6 — калькирующие приспособления,

7 — приемник.

В загрузочное отверстие прессов резина поступает в виде лент в холодном или подогретом до 45 — 70 °С состоянии, причем подогрев резины обычно производят на подогревательных вальцах.

Одной из особенностей опрессования резиной является изменение размеров резиновой изоляции или оболочки. Вследствие упругости резиновой смеси наружный диаметр наложенного на прессе слоя резины больше диаметра матрицы. Поэтому при выборе рабочего инструмента учитывают это явление введением соответствующей поправки на его размеры.

Охлаждение резиновой изоляции или оболочки осуществляется холодной водой в охлаждающей ванне, а также на тяговом устройстве, колеса которого погружаются в ванну с проточной водой. Это позволяет уменьшить в процессе проектирования общую длину агрегата.

Между тяговым и приемным устройствами находится талькирующее устройство, проходя через которое провод или кабель покрывается слоем талька во избежание слипания витков.

Приемные устройства позволяют получить кабель, намотанный на барабан или уложенный в специальные тарелки с тальком. Последний способ применяется для кабелей со значительной толщиной изоляции или оболочки, а также в случае применения высокопластичной резины.

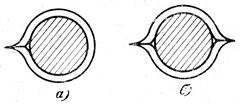

Наложение резиновой изоляции на холодных прессах

Кроме изолирования или ошлангования резиной на червячных прессах, применяется наложение изоляции методом «холодного» опрессования и путем обмотки лентами из невулканизован-(ной резины. При холодном опрессовании резиной применяются процольно-покрывательные прессы. В зависимости от конструкции пресса применяют одношовное и двухшовное опрессование.

Схема образования одношовной (а) и двухшовной (б) изоляции при холодном опрессовании

При одношовном опрессовании одна невулканизованная лента проходит через формующий калибр, охватывает токопроводящую жилу и поступает в обжимные валки со специальными канавками, которые формируют изоляцию с одним продольным швом. При двухшовном изолировании в обжимные валки пресса поступают две резиновые ленты с размещенными между ними токопроводящими жилами. При этом на изоляции провода получаются два продольных шва При последнем способе опрессования одновременно можно изолировать до 20 параллельных жил.

Обычно на продольно-покрывательном прессе выполняют изолирование в несколько проходов для получения требуемой толщины изоляции.

Весьма важное значение имеет конструкция кромок канавок и выступов на обжимных валках, от которой зависят прочность образованного продольного шва и равномерность толщины изоляции.

Для уменьшения вероятности попадания воздуха между жилой и первым слоем и между слоями изоляции обычно накладывают изоляцию с некоторым обжатием.

Для изолирования на холодных прессах применяются резиновые смеси, имеющие достаточную жесткость (что необходимо для сматывания резиновых лент с отдающих кружков без деформации) и клейкость (для образования прочного шва).

Для отдельных конструкций кабелей применяют изолирование с помощью обмотки лентами не вулканизованной («сырой») резины.

Вулканизация резиновой изоляции

Прерывная вулканизация

После наложения изоляции или оболочки осуществляется процесс вулканизации в специальных вулканизационных котлах горизонтального или вертикального типа. В первых проводится процесс вулканизации кабелей или проводов, намотанных на барабаны, во вторых — кабелей или проводов, уложенных на специальные тарелки. Последний способ применяется для изготовления крупногабаритных кабелей или проводов, имеющих значительную массу на единицу длины.

Время вулканизации в котлах с учетом прогрева, охлаждения и выгрузки обычно равно 1—2 ч при 140— 150°С. Из-за пластичности не вулканизованной резины часто приходится применять дополнительные меры для предотвращения деформации слоя резины во время транспортировки, загрузки и вулканизации. Такими мерами могут быть укладка в специальные тарелки с тальком, наложение защитных покровов (обмотка прорезиненной лентой, наложение временной свинцовой оболочки и пр. ). Все это связано с уменьшением производительности процесса изготовления кабеля и лишними затратами

Использование агрегатов совмещенных процессов наложения и вулканизации резиновой изоляции или оболочки (АНВ) исключает многие промежуточные операции, обеспечивает высокую производительность и рациональное использование производственных площадей.

Следует отметить, что если раньше раздельные изолирование и вулканизация широко применялись на кабельных заводах, то в настоящее время наиболее широко используется совмещенный способ наложени

| <== предыдущая страница | | | следующая страница ==> |

| Диаметр щеки отдающего барабана | | | Субъективные права и обязанности, закрепленные законодательством |

Дата добавления: 2014-04-10; просмотров: 863; Нарушение авторских прав

Мы поможем в написании ваших работ!