Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Обращение с жидкими САО и НАО

К жидким САО и НАО относятся:

- сбросные водные растворы после II и III циклов очистки U и Pu,

- растворы узлов получения конечных продуктов в твердом виде,

- нейтрализованные растворы узла очистки экстрагента,

- кубовые остатки узла регенерации азотной кислоты,

- растворы от дезактивации оборудования,

- растворы из системы очистки охлаждающих вод бассейнов хранилищ ОЯТ,

- бытовые воды из душевых и прачечных,

- сбросы из лабораторий,

- органические растворы, включающие отработавший экстрагент.

Для завода производительностью 1500 т ОЯТ/год количество жидких САО составляет 50-150 м3/сут, жидких НАО – 500-1500 м3/сут. Кроме того, эти жидкие отходы характеризуются разнообразным составом.

Переработка жидких САО и НАО, как правило, включает два этапа. На первом этапе проводят сокращение объемов отходов с одновременным получением концентратов отходов и основного потока очищенных вод для возврата в действующий цикл производства. На втором этапе осуществляют переработку концентрата для превращения его в твердый продукт и дальнейшего захоронения или хранения в специализированных хранилищах.

Для переработки жидких САО и НАО используют соосаждение и коагуляцию осадков и взвесей, ионный обмен, фильтрацию, упаривание и некоторые другие процессы.

Осаждение используют для растворов с низким солесодержанием и с постоянным составом. Этот метод обеспечивает очистку от радиоактивных примесей с коэффициентом до 103, но не дает высокой степени концентрирования радионуклидов.

Ионный обмен используют для переработки отходов с содержанием солей < 1 г/л, например, охлаждающих вод в бассейнах хранилищах ОЯТ. Применение этого метода позволяет достигать коэффициентов очистки до 104. Однако этот метод дорогостоящий, особенно при использовании синтетических ионообменных смол. Развитие получило применение неорганических сорбентов на основе труднорастворимых солей циркония, титана и на основе природных цеолитов.

Фильтрация является методом, используемым в сочетании с методами осаждения или ионного обмена.

Упаривание представляет наиболее универсальный и распространенный метод переработки жидких САО и НАО, но и наиболее дорогостоящий. Достигаемые коэффициенты очистки составляют 103-105, вплоть до 106.

Концентраты, полученные после очистки жидких САО и НАО, обычно отверждают с помощью методовбитумирования, цементирования и полимеризации. Для некоторых видов возможно отверждение в стеклянные или керамические матрицы.

Битумирование применяют во многих странах для отверждения САО и НАО. Битумы характеризуются непроницаемостью, пластичностью, химической инертностью, незначительным воздействием со стороны микроорганизмов, невысокой стоимостью. Недостатки битумов заключаются в их горючести (температуры воспламенения 350-420°С), что ограничивает включение в них нитрит-нитратных отходов, низкая теплопроводность, что уменьшает объемную активность отходов, подвергаемых битумированию до (3,7-37).1010 Бк/дм3.

Технологически процессы битумирования можно разделить на три варианта. Согласно первому варианту смешение жидких и твердых радиоактивных отходов с расплавленным битумом производят при температуре 160-230°С с одновременным выпариванием воды и возгонкой летучих составляющих из нагретого битума.

Согласно второму варианту битумирование проводят при смешении отходов с битумной эмульсией при нормальной температуре с последующим нагревом образующейся смеси для разрушения эмульсии и отгонки воды и летучих составляющих битума.

Третий вариант битумирования включает операцию смешивания шламов, ПАВ и битума, отделение выделяющейся из шлама воды с последующим полным обезвоживанием битумной массы. Процесс двухстадийный: смешивание шлама с битумом и отжим воды; сушка битумной смеси.

Конечной операцией всех процессов битумирования является затаривание битумной массы в специальные контейнеры, хранение или захоронение контейнеров с отвержденными радиоактивными продуктами.

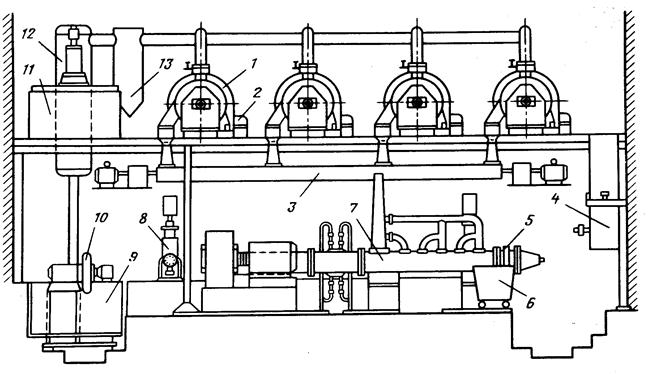

В отечественной практике в 1976 г. введена в промышленную эксплуатацию высокопроизводительная установка непрерывного действия для битумирования САО и НАО УБД-200, схема которой представлена на рис.5. На первой стадии процесса битумирования получают влажные соли на электрообогреваемых вальцовых сушилках. Далее эти соли передают в шнековые смесители с подогревом органическим теплоносителем (дитоллилметаном), куда поступает расплавленный битум. После смешения битумную смесь разливают по формующим тележкам, где происходит ее застывание.

Рис.5. Схема установки УБД-200.

1 – сушилка; шнек выгрузки соли из сушилки; 3 – шнек подачи соли в смеситель;

4 – хранилище битума; 5 – выдача компаунда; 6 – формующая тележка; 7 – смеситель; 8 – циркуляционный насос для теплоносителя; 9 – сборник конденсата; 10 – вентилятор; 11 – промежуточная емкость; 12 – теплообменник; 13 – пылеуловитель;

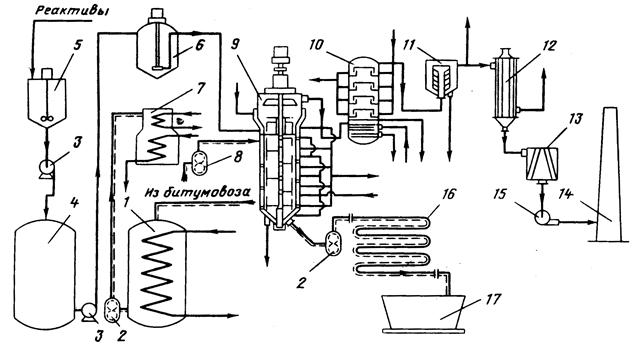

Для битумирования САО и НАО разработана конструкция роторного битуматора со сдираемой пленкой производительностью 500 дм3/час по испаряемой воде, рис.6. Испарение воды происходит из тонкой пленки смеси жидких отходов и битума, стекающих вниз по обогреваемой цилиндрической стенке аппарата. Перемешивание в пленке осуществляют скребками, закрепленными на вращающемся вертикальном роторе. Скребки интенсифицируют процессы теплообмена и очищают поверхность нагрева.

Рис.6. Схема установки битумирования жидких отходов с роторным битуматором.

1 – емкость для хранения битума; 2 – битумный насос; 3 – центробежный насос; 4 – емкость для хранения раствора; 5 – узел приготовления раствора; 6 – погружной насос; 7 – емкость для дозирования битума; 8 – насос для дозирования битума; 9 – битуматор РБ-1000-12; 10 – барботажная колонна; 11 – фильтр грубой очистки; 12 – теплообменник; 13 – фильтр тонкой очистки; 14 – сбросная труба; 15 – вакуум-насос; 16 – трубопровод для перекачки битумной смеси; 17 – емкость для битумной смеси;

В последнее время вместо битумов для отверждения используют искусственные полимеры, например полиэтилен. Процесс такого отверждения называют полимеризацией. Полимеризацию проводят, как правило, без нагревания. Этот метод очень удобен для фиксации отработавших ионообменных смол. Полимерные продукты обладают по некоторым параметрам лучшими свойствами, чем битумные. Их самовоспламенение происходит при 440°С, что позволяет включать в полимерные матрицы отходы с большим содержанием нитритов и нитратов. Полимеры обладают повышенной по сравнению с битумами химической стойкостью.

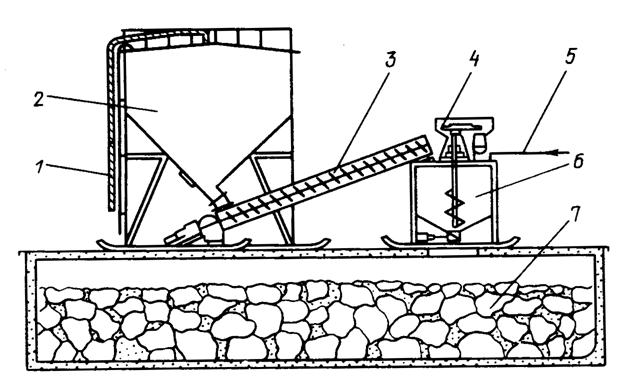

Простым способом отверждения отходов является заключение их в цементы, или цементация. Отходы смешивают с цементом в емкостях и дают такой цементной смеси затвердеть. Полученные монолитные блоки отправляют на захоронение. При хранении бетонных блоков их подвергают гидроизоляции для предотвращения выщелачивания радиоактивных материалов под действием воды. Бетон в отличие от битумов и полимеров огнестоек и не разрушается в огне. Предложены различные варианты изменения составов неорганической матрицы и цементов добавкой различных глин, импрегнированием полимерными материалами и т.д. На рис.7 показана схема процесса цементирования, осуществляемая на отечественных заводах.

Рис.7. Схема установки цементирования жидких радиоактивных отходов.

1 – труба для загрузки цемента; 2 – бункер с цементом; 3 – питатель-транспортер цемента; 4 – привод смесителя; 5 – подача жидких отходов; 6 – смеситель; 7 – могильник твердых радиоактивных отходов;

| <== предыдущая страница | | | следующая страница ==> |

| Обращение с жидкими ВАО | | | События после отчетной даты. К жидким органическим отходам относят отработавший экстрагент, содержащий ТБФ, разбавитель и продукты разложения |

Дата добавления: 2014-05-02; просмотров: 606; Нарушение авторских прав

Мы поможем в написании ваших работ!