Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Рабочее давление

Рабочее давление – это максимальное избыточное давление, возникающее при нормальном протекании технологического процесса. При возможных повышениях давления из-за инерционности средств автоматизации берётся запас в 10 ÷ 15 % в зависимости от его величины.

Температура не фигурирует в расчётных формулах, но учитывается при выборе конструкционного материала. Теоретическую температуру стенки определяют тепловыми расчётами или принимают равной температуре среды, соприкасающейся со стенкой, т.е. с запасом.

Допускаемые напряжения зависят от свойств материала, рабочей температуры, характера нагрузки и условий работы аппарата. Условия работы аппарата учитываются поправочным коэффициентом η по ОСТ 26-01-102-70, и тогда допускаемое напряжение рассчитывается следующим образом:

, где σ* – нормальное допускаемое напряжение.

, где σ* – нормальное допускаемое напряжение.

,

,

, где:

, где:

σпроч – предел прочности при расчётной температуре,

nпроч – запас прочности;

σтек – предел текучести при расчётной температуре,

nтек – запас текучести.

σпри t=525°C  , где:

, где:

σд – предел длительной прочности (100000 ч);

nд = 1,5 – запас прочности по длительной прочности.

Все эти характеристики – справочные и находятся в технической литературе.

Коэффициент сварного шва φ – важная характеристика при расчёте сварных аппаратов и сосудов. Определяется по ОСТ 29-291-71 (для стальных сосудов и аппаратов) и ОСТ 26-01-279-71 для титановых сосудов и аппаратов. Тип сварного шва назначается проектирующей организацией или заводом-изготовителем.

Запас на коррозию – делается для агрессивной среды. Величина прибавки по толщине стенки на коррозию равна произведению скорости коррозии на срок службы аппарата (обычно s' ≈ 1 ÷ 2).

, где:

, где:

– скорость коррозии,

– скорость коррозии,  ,

,

τ – срок службы , [год].

3.

В зависимости от диаметра обечайки их изготавливают с одним или несколькими меридиональными сварными швами.

При d < 600 мм – обечайка с одним меридиональным швом.

При d ≥ 600 мм – обечайка с несколькими швами.

При изготовлении обечаек необходимо учитывать допуски:

1). На овальность обечайки (1 % от dном) или 0,01·(dном) ≤ 20 мм;

2). На толщину стенки при P ≤ 10  :

:

, где:

φ – коэффициент прочности сварного шва;

[σ] – допускаемое напряжение,  или [МПа];

или [МПа];

P – расчётное давление,  или [МПа];

или [МПа];

s| – учёт коррозии, [мм];

s|| – конструктивный учёт, [мм];

D – внутренний диаметр, [мм].

Рамки применения формул справедливы при (s – s|)·D ≤ 0,1;

а при  величиной P можно и пренебречь.

величиной P можно и пренебречь.

Толщину стенки округляют до стандартной толщины прокатного листа (естественно, в сторону увеличения). Допустимо принимать толщину стенки меньше расчётной не более чем на 3 %.

При расчёте обечаек, работающих с незначительным давлением необходимо учитывать не только прочность, но и жёсткость конструкции (в этих случаях s ≥ 3 мм).

Когда аппарат работает под вакуумом (греющие камеры выпарных установок, ёмкости с рубашками и т.д.), он испытывает действие наружного давления, и в стенках аппарата возникают сжимающие (усилия) напряжения. При этом толщину стенки рассчитывают на прочность по тем же формулам и с теми же запасами прочности, что и аппараты с внутренним давлением. Коэффициент сварного шва при этом φ = 1.

Для аппаратов, находящихся под внешним давлением, необходимо проверить устойчивость к деформации, т.к. тонкостенные конструкции могут деформироваться и расплющиваться раньше, чем напряжение сжатия достигнет разрушающей величины.

Критическое напряжение, при достижении которого конструкция деформируется, можно рассчитать так:

, где:

, где:

σкрит – критическое напряжение, соответствующее Pкрит;

Pкрит – давление, вызывающее деформацию конструкции.

Здесь кроме расчётной величины σкрит вводят коэффициент запаса устойчивости аналогично коэффициенту запаса прочности (обычно 2,6). Если первоначальная форма обечайки вследствие внешних воздействий претерпела изменения (вмятины, неоднородности материала) оболочка расплющится раньше достижения σкрит.

При наружном давлении Pнар = 4 ÷ 5  устойчивость оценивается:

устойчивость оценивается:

.

.

При большем давлении толщина стенки бывает достаточно большой и проверка устойчивости не требуется.

По устойчивости оболочки подразделяют на короткие и длинные:

l/d ≤ 5 м – ''короткие'',

l/d > 5 м – ''длинные''.

Расчётной длиной оболочки называют расстояние между концами, а при наличии колец жёсткости – наибольшее расстояние между ними.

При сопряжении цилиндрической оболочки с эллиптическим днищем расчётную длину оболочки увеличивают на треть высоты эллиптической части днища (  ).

).

, где:

, где:

E – модуль упругости, E = ƒ(t);

П – коэффициент Пуассона.

При запасе устойчивости 2,6 коэффициент Пуассона равен П = 0,3 => толщина стенки длинной оболочки равна:

.

.

При отношении  < 5 толщина стенки оболочки рассчитывается как для толщины стенки короткой:

< 5 толщина стенки оболочки рассчитывается как для толщины стенки короткой:

,

,

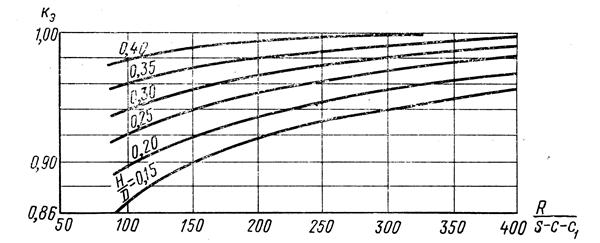

величина  табулирована.

табулирована.

Эти формулы применимы для расчётов в том случае, если напряжения в обечайке не превышают предела текучести. Это возможно при соблюдении следующих условий:

для длинных оболочек:

,

,

для коротких оболочек:

, где:

, где:

σтек – предел текучести при расчётной температуре.

При уменьшении расчётной длины оболочки снижается толщина её стенки, и как, следствие, одним из способов облегчения обечайки, нагруженной внешним давлением, может быть установка колец жёсткости, которые могут быть как снаружи, так и внутри аппарата. Установка колец жёсткости внутри аппарата предпочтительнее, т.к. сварной шов не испытывает дополнительных нагрузок.

При большом удалении колец жёсткости друг от друга (Lмежду кольцами > D) рассчитывают момент инерции поперечного сечения кольца жёсткости. Расчёт приведён в ОСТ 14249-73.

4.

Днища и крышки сосудов и аппаратов изготавливают полушаровой, эллиптической, конической, тарельчатой и плоской форм.

а). Действие внутреннего давления.

Сферическая форма идеальна с точки зрения механики: в ней не возникают изгибающие напряжения.

Полушаровая форма распространена для аппаратов большого диаметра

D < 4000 мм.

Толщина стенки полушарового днища (крышки), нагруженного избыточным внутренним давлением:

, где:

, где:

Pизб – избыточное внутреннее давление,

D – внутренний диаметр,

[σ] – допускаемое напряжение,

φ – коэффициент прочности сварного шва,

s| и s| – прибавки на коррозию и конструкционный учёт.

Эллиптические днища (крышки) широко распространены в аппаратах, работающих под давлением. Сварной шов располагают таким образом, чтобы удалить от закругленной части и не нагружать его изгибающими напряжениями. Для этого днище снабжают цилиндрическим бортом, высотой 25 ÷ 50 мм.

Толщина стенки эллиптического днища (крышки):

, где:

, где:

– радиус кривизны в вершине днища (крышки).

– радиус кривизны в вершине днища (крышки).

Для стандартных днищ (крышек) R = D.

Эти соотношения регламентированы ГОСТами и нормами на эллиптические днища (крышки) из меди, алюминия, титана и винипласта.

Конические днища (крышки) применяют при переходе от цилиндрической части одного диаметра к цилиндрической части другого диаметра, а также в вертикальных аппаратах, содержащих сыпучие материалы. Наиболее распространены конические днища (крышки) с углом у вершины 2·α = 60° и 90°, реже – 2·α = 120° и 140°.

Коническое днище с отбортовкой.

* – Здесь и далее слово ''(крышка)'' опускается.

а).Толщина стенки конической части отбортованного конического днища:

, где:

, где:

– диаметр линии перехода между конической и отбортованной частями,

– диаметр линии перехода между конической и отбортованной частями,

α – угол между осью вращения и образующей конуса.

Для днищ без отбортовки DР = D.

б).Толщина отбортованной части днища:

, где:

, где:

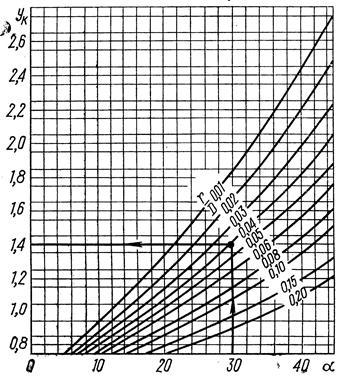

D – диаметр днища у основания,

yк – коэффициент формы конического днища.

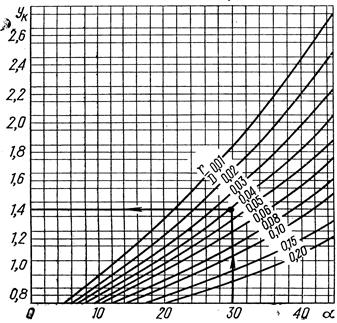

yк = ƒ(  ; α) и определяется графически.

; α) и определяется графически.

График для определения коэффициента формы конического отбортованоого днища.

Формулы '''а'' и ''б'' применимы при угле α ≤ 70°.

Для угла α > 70°:

,

,

под  понимается угол 90°, тогда:

понимается угол 90°, тогда:

.

.

Тарельчатые днища (сферические неотбортованные) представляют собой сферический сегмент, приваренный без отбортовки к цилиндру, обечайки или фланцу. При соединении тарельчатого днища и обечайки имеет место перелом меридиональной кривой, из-за этого возникают значительные краевые моменты и силы.

Тарельчатая крышка с фланцем.

Такие днища не применяют в ответственной аппаратуре, работающей при P > 0,07  и контролируемой Ростехнадзором.

и контролируемой Ростехнадзором.

Компенсируют распорные силы в местах сопряжения с помощью приваренных колец жёсткости.

Съёмные тарельчатые крышки с фланцем, диаметром меньше Ø < 800 мм, применяют и в аппаратах, работающих под давлением; фланец игрет роль кольца жёсткости.

б). Действие наружного давления.

Эллиптические днища (выпуклой формы) аппаратов, находящихся под действием наружного давления, рассчитывают на устойчивость:

и

и

, где:

, где:

kэ – эллиптический коэффициент, kэ = ƒ(  ,

,  );

);

R – радиус кривизны в вершине днища,

E – модуль упругости,

.

.

Вначале толщина задаётся, а затем сравнивается с результатами расчёта; из двух расчётных значений принимают большее.

Эта формула справедлива для расчёта полусферических днищ, принимая  .

.

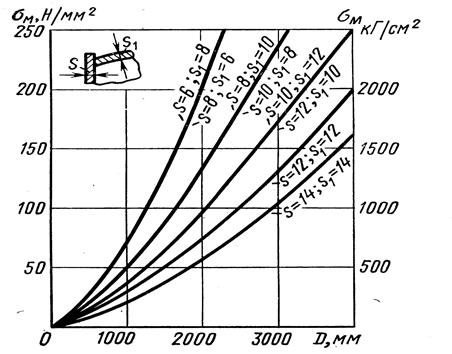

График для расчёта эллиптических днищ на устойчивость.

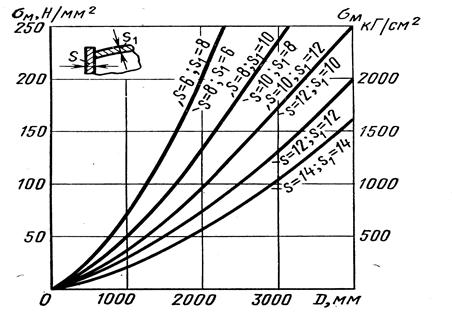

График для определения напряжений в приварных тарельчатых крышках.

Конические днища рассчитывают на наружное давление так же, как и короткие цилиндрические обечайки, принимая за расчётную длину L – высоту конуса, а за расчётный диаметр  , где: D0 и D1 – соответственно диаметры большего и меньше основания конуса.

, где: D0 и D1 – соответственно диаметры большего и меньше основания конуса.

Плоские днища и крышки просты по конструкции, для их изготовления не требуется специального прессового оборудования. Однако при больших диаметрах и значительных давлениях толщина их получается весьма большой, поэтому применение их ограничено. Плоские днища, диаметром более 500 мм, для сосудов и аппаратов под давлением не применяют. Плоские днища и крышки используют для люков и заглушек, а также для вертикальных емкостных аппаратов под наливом и толстостенных аппаратов высокого давления, у которых толщина стенки очень велика (иногда равна высоте выпуклого днища).

, где:

, где:

k – коэффициент конструкции днища, определяемый графически (по литературным данным) в зависимости от способа закрепления крышки;

D – внутренний диаметр аппарата.

График для определения коэффициента формы конического отбортованоого днища.

| <== предыдущая страница | | | следующая страница ==> |

| Краевые распорные силы | | | ТЕМА 4: РЫНОЧНАЯ СИСТЕМА И ГОСУДАРСТВО В СОВРЕМЕННОЙ ЭКОНОМИКЕ |

Дата добавления: 2014-08-04; просмотров: 845; Нарушение авторских прав

Мы поможем в написании ваших работ!