Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Сборка изделий

Сборка изделий из древесины и древесных материалов – это соединение деталей в сборочные единицы и изделия с помощью клея, крепежной фурнитуры и метизов. Она в общем случае разделяется на три стадии: предварительная, общая и окончательная сборка.

Сборочные операции в производстве изделий из древесины являются достаточно сложными, степень их механизации низкая и выполняют их высококвалифицированные рабочие. Трудоемкость сборочных операций велика и в определенных случаях может достигать 50 % от общей трудоемкости изделия.

Сборка изделий мебели в общем случае разделяется на 3 стадии: предварительная, общая и окончательная сборка. Количество стадий, содержание сборочных операций, порядок выполнения и степень механизации зависят от вида и конструкции мебели, от условий поставки в торговую сеть.

В зависимости от вида мебели технология сборки делится на следующие процессы: сборка корпусной мебели; сборка мягкой мебели; сборка стульев; сборка столов.

Изделие в процессе сборки может формироваться на одном рабочем месте или на нескольких (поточная сборка). В последнее время расширяется производство мебели в разобранном виде, что позволяет значительно удешевить производство изделий и их транспортировку к потребителю.

ГЛАВА 11

ТЕХНОЛОГИЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ

ПОКРЫТИЙ

Незащищенная поверхность древесины под влиянием окружающей среды разрушается, загнивает, загрязняется и теряет естественный цвет. Для защиты изделия от воздействия окружающей среды и повышения его эстетических показателей на поверхности изделий создается прочный защитный и декоративный слой в виде пленки. Защитно-декоративное покрытие может быть прозрачным и непрозрачным. Прозрачные покрытия применяют в основном для поверхностей изделий, облицованных строганым шпоном из древесины ценных пород или декоративными пленочными материалами на бумажной основе. Непрозрачные покрытия, как правило, применяют при изготовлении изделий из малоценной древесины; для изделий, эксплуатируемых вне помещений; в производстве кухонной и медицинской мебели. Структура прозрачного и непрозрачного покрытий представлена на рис. 11.1.

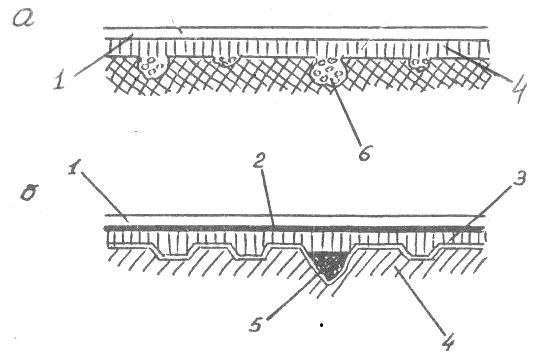

Рис. 11.1 Структура защитно-декоративных покрытий:

а – прозрачное покрытие; б – непрозрачное покрытие; 1 – слой лака; 2 – слой краски; 3 – сплошная шпатлевка; 4 – грунт; 5 – местная шпатлевка; 6 – порозаполнитель.

Защитно-декоративные покрытия образуют путем последовательного нанесения нескольких слоев из различных материалов, каждый из которых имеет различное назначение.

Готовые лакокрасочные составы включают в себя следующие компоненты:

1. Плёнкообразующие вещества

Основой лакового покрытия служат пленкообразующие вещества, главное назначение которых – создавать защитную и декоративную пленку на поверхности изделия. В производстве изделий из древесины в качестве пленкообразующих веществ находят применение многие материалы: природные и синтетические смолы, высыхающие масла, эфиры целлюлозы и др. Подавляющее большинство из них – полимерные материалы. Наибольшее применение нашли лаки на основе эфиров целлюлозы (нитроцеллюлозные) и ненасыщенных полиэфиров (полиэфирные).

Для образования непрозрачного покрытия в качестве основного пленкообразующего материала применяют краски и эмали.

2. Растворители и разбавители

Растворители и разбавители служат для доведения раствора до требуемой вязкости. Они не входят в состав сухого покрытия, а улетучиваются в процессе сушки. Наиболее часто в качестве разбавителей используются спирты, простые и сложные эфиры, кетоны, терпены, ароматические углеводороды и др. В практике чаще всего применяют растворители, в состав которых входят толуол, этиловый и бутиловый спирты, ацетон, стирол и т.п.

3. Пластификаторы

Это медленно сохнущие или невысыхающие составы. Пластификаторы вводят в лакокрасочные составы для придания им эластичных свойств. Наиболее часто в этом качестве выступают дибутилфталлат, касторовое масло, трикрезилфосфат.

4. Наполнители

Наполнители вводятся в лакокрасочные составы для увеличения их сухого остатка в целях экономии пленкообразующих веществ, для снижения усадки, для уменьшения впитываемости состава в подложку. Наполнители должны отличаться химической инертностью, не растворяться и не набухать в растворителе и пленкообразователе, в который они вводятся. В качестве наполнителя обычно применяют мел, тальк, каолин, шпат и т.п.

5. Красители, протравы, пигменты

Красители используют, чтобы изменить цвет древесины не закрывая его текстуры, чтобы сымитировать на малоценных породах видимость ценных, для выравнивания неоднородности цвета. Красители бывают водные, кислотные, спиртовые. Из природных красителей наиболее известна «ореховая морилка», «бейц» (на основе гуминовых кислот). Поренбейцы предназначены для поверхностного тонирования древесины ореха, красного дерева, ясеня, дуба и других пород. Преимущество поренбейцев — способность равномерно окрашивать древесину, не поднимая ворса. Они позволяют совместить операции крашения и грунтования.

Протравы - водные растворы солей металлов (железный купорос, медный купорос, хлористый кальций, цинковый купорос, английская соль и др.) При воздействии на древесину в результате химической реакции солей с дубильными веществами происходит окрашивание поверхностей. При травлении массив древесины прокрашивается на значительную глубину, а шпон — насквозь. Поэтому часто древесину специально насыщают танином, чтобы получить необходимый эффект. Лучше всего окраску воспринимает таниносодержащая древесина (бук, дуб, каштаны), хуже — древесина липы, березы, где танина значительно меньше.

Пигменты – нерастворимые красящие вещества, входящие в состав красок и эмалей. В качестве пигментов используют минеральные, синтетические, органические, металлические – охра, умбра, лазурь железная, ультрамарин, пигмент алый, краплак, бронзовая пудра, алюминиевая пудра.

Наибольшее распространение в производстве изделий из древесины получили нитроцеллюлозные, полиэфирные лаки и лаки кислотного отверждения.

Нитроцеллюлозные лаки представляют собой растворы нитроцеллюлозы, смол и пластификаторов в смеси растворителей и разбавителей. Содержание сухих веществ колеблется от 10 до 40%. Пленки нитролаков быстро затвердевают, имеют высокую прочность, эластичны, атмосфероустойчивы, хорошо шлифуются и полируются. Недостатком их является взрывоопасность растворителей и горючесть пленки.

Полиэфирные лаки представляют собой растворы ненасыщенных полиэфирных смол в мономерных растворителях с добавлением отвердителя,

ускорителя и добавок. Они имеют высокий сухой остаток (65-90%) и образуют покрытия с высокими физико-механическими свойствами.

Лаки кислотного отверждения приготавливаются на основе карбамидо- или фенолоформальдегидных смол, пластифицированных амидной смолой. Они имеют высокий сухой остаток (до 50%), образуют водо- и теплостойкие пленки, хорошо шлифующиеся и полирующиеся.

Лакокрасочные покрытия бывают многослойными. Каждый слой наносится после высыхания предыдущего. Зачастую перед нанесением очередного слоя предыдущий слой подвергают шлифованию мелкозернистыми шкурками. Так как лаки и краски относительно дороги, для уменьшения их расхода при многослойных покрытиях для первых слоев употребляют более дешевые, специально предназначенные для первого нанесения составы, называемые грунтовками. При прозрачном защитно-декоративном покрытии грунтование должно быть выполнено так, чтобы грунт не закрывал текстуру и не изменял цвет древесины, поэтому грунтовочный состав также должен быть прозрачным. При нанесении защитно-декоративных покрытий на пористые поверхности грунтовочные составы готовят из пленкообразующего материала и порошка-наполнителя. Грунтовочный состав втирают в древесину так, чтобы ее поверхность пропиталась раствором пленкообразующего материала, а порошок наполнителя оказался в порах древесины. Грунтовочные составы, содержащие наполнители, называют порозаполнителями.

При непрозрачном покрытии для уничтожения местных неровностей делают местное шпаклевание, т.е. заполняют неровности специальной пастой-шпаклевкой. В некоторых случаях производят сплошное шпаклевание поверхности. В этом случае на нее наносят более жидкую шпаклевку, а после высыхания поверхность шлифуют. Шпаклевание в прозрачных покрытия не допускается.

Нанесение лакокрасочных покрытий может осуществляться вручную и механизированным путем. Для ручного нанесения используют кисти, тампоны, губки, шпатели. Ручной способ не обеспечивает равномерного нанесения лакокрасочного материала и малопроизводителен, поэтому применяется лишь при очень малых объемах производства или при местном шпаклевании поверхности.

В настоящее время наиболее широкое применение получили механические способы нанесения лакокрасочных материалов: распылением, обливанием, вальцами, окунанием, протягиванием.

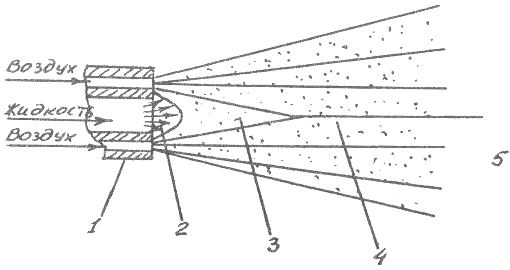

Одним из наиболее распространенных способов является распыление струей горячего воздуха (рис. 11.2). Основными недостатками этого способа являются большие потери лакокрасочных материалов и невозможность получения ровного и гладкого покрытия. Расход лака значительно сокращается, если распыление производить в электростатическом поле.

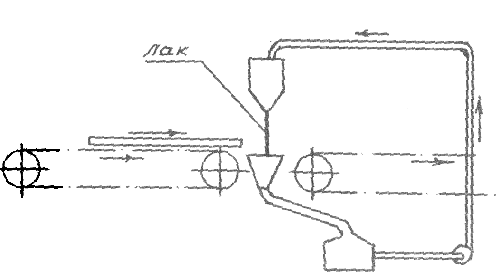

Эффективным способом нанесения лакокрасочных материалов на плоские поверхности является, облив с помощью специальных лакообливочных машин (рис. 11.3). Принцип ее работы заключается в том, что вытекающая из головки через щель плоская струя лакокрасочного материала падает в лоток, откуда насосом через бак-отстойник вновь перекачивается в разливочную головку. Детали пропускаются через лаковую завесу конвейерами с регулируемой скоростью. Достоинствами этого способа является высокая производительность и отсутствие потерь лакокрасочного материала. На плоские покрытия лакокрасочные материалы можно наносить вальцами. Деталь прокатывается между парой вальцов, одновременно подающих и наносящих лакокрасочный материал. Толщина слоя лака, наносимого на деталь, регулируется шириной щели между питательными и дозирующими вальцами. С помощью вальцов можно наносить вязкие составы и получать тонкие покрытия.

Рис. 11.2 Схема нанесения лака методом распыления:

1 – форсунка; 2 – зона разрежения; 3 – зона избыточного давления; 4 – зона распыления; 5 – зона образования тумана.

Рис. 11.3 Технологическая схема лакообливочной машины

Наиболее простым и достаточно производительным способом нанесения лакокрасочных покрытий является окунание, однако получать покрытия, равномерные по толщине, таким способом весьма сложно. Применять этот способ рекомендуется лишь для изделий обтекаемой формы. В производстве стульев его используют для крашения водными растворами красителей.

Для устранения неравномерности толщины покрытия при окунании детали можно вытягивать из ванны через отверстие, снабженное уплотнительными манжетами. Изменяя жесткость манжет и степень обжатия ими детали можно регулировать толщину слоя покрытия. Такой способ, получивший название протягивания, применим к деталям постоянного сечения, например, к карандашам. Обязательным условием при этом способе является непрерывная подача деталей торец в торец через ванну.

Отверждение лакокрасочных покрытий может осуществляться за счет испарения летучих растворителей или в результате химических реакций. В большинстве случаев эти процессы протекают одновременно. В практике для отверждения лаковых покрытий используют конвекционные и радиационные сушильные камеры. В камерах с конвекционным обогревом покрытия нагреваются теплом циркулирующего горячего воздуха, нагреваемого калориферами.

Нагрев покрытий в терморадиационных камерах происходит, в основном, за счет излучения, а конвекционные потоки нагретого воздуха играют второстепенную роль. Отверждение покрытия вызывается в них световым или ультрафиолетовым излучением или с помощью ускоренных электронов.

Отвержденные защитно-декоративные покрытия имеют некоторую шероховатость или волнистость, поэтому для повышения их декоративных свойств и прозрачности перед полированием производят выравнивание поверхности. Выравнивание поверхности производят двумя способами: шлифованием и разравниванием тампоном, смоченным растворителем. Шлифование производят на ленточных шлифовальных станках позиционного или проходного типа мелкозернистыми шкурками (№3-5) за два раза. Разравнивать тампоном можно только растворимые, например, нитроцеллюлозные покрытия. Для разравнивания нитролаковых покрытий выпускаются специальные жидкости, представляющие собой смеси растворителей различной активности.

Для получения зеркального покрытия его необходимо полировать. Полируют поверхности обычно пастами или жидкостями, растворяющими покрытие. Полирование покрытий производят на барабанных станках, рабочим инструментом которых служат мягкие барабаны, набираемые из дисков, изготавливаемых из технических тканей.

Барабанные станки могут быть позиционными с возвратно-поступательным движением полируемой детали относительно барабана или проходными с несколькими барабанами. Полировочную жидкую пасту при обработке на однобарабанных станках обычно наносят на полируемую поверхность. На многобарабанных станках применяют твердые пасты, плавящиеся от трения и нагрева при прижиме к поверхности вращающегося барабана.

После полирования пастами и полировочными жидкостями на поверхности остается масляная пленка, которая вызывает быстрое загрязнение из-за оседания пыли и окисления. Заключительной операцией при создании защитно-декоративных покрытий является удаление масла с полированной поверхности. Для этого поверхность обрабатывают мягким полотняным тампоном, смоченным специальным составом.

В последние годы все острее ощущается дефицит древесины ценных пород для производства строганого облицовочного шпона. В целях покрытия этого дефицита для облицовывания изделий из малоценной древесины или древесностружечных плит используют синтетические плёнки с облагороженной поверхностью, не требующие последующего нанесения защитно-декоративных покрытий

ГЛАВА 12

ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ НА ДЕРЕВООБРАБАТЫВАЮЩИХ ПРЕДПРИЯТИЯХ

В последние годы лесной комплекс находится под пристальным вниманием властных структур. Взят прямой курс на его возрождение и подъем. Одним из главных направлений является организация комплексной переработки древесного сырья, внедрение новых технологий.

Актуальность проблемы нарастает вместе с ростом мировых объемов производства и накопления отходов в производственной сфере. Сегодня в решении этой проблемы реализуются, в основном, технические и технологические возможности.

Комплексность использования древесного сырья на уровне деревоперерабатывающих производств должна предусматривать вовлечение в технологический процесс всего объема древесных ресурсов, включая в хозяйственный оборот и отходы основных производств.

В России проблема утилизации древесных отходов относится к числу наиболее актуальных, так как при существующих в настоящее время методах переработки теряется почти половина биомассы дерева, что, естественно, говорит о низком уровне технологических процессов деревообработки.

Современная деревообрабатывающая промышленность, производство мебели, фанеры, древесностружечных (ДСП) и древесноволокнистых (ДВП) плит имеют разнообразные виды отходов, загрязняющих окружающую среду.

Отдельные технологические процессы указанных производств сопровождаются выделением и выбросом в атмосферу загрязняющих веществ. Последние образуются как в основных технологических процессах, так и во вспомогательных подразделениях (котельные, сварочные посты, кузницы и т.д.).

От технологических линий в атмосферу поступают твердые пылевидные отходы - древесная и лакокрасочная пыль, а также парогазовоздушные отходы: летучие компоненты лакокрасочных материалов и растворителей, пары смолосодержащих клеевых материалов.

Механическая обработка древесины связана с выделением загрязняющих веществ (древесная пыль, опилки, стружка). В лесопильных цехах при распиловке лесоматериалов хвойных и лиственных пород образуется кора, горбыль, опилки. Древесная пыль от лесорам не выделяется. В деревообрабатывающих цехах в процессах раскроя пиломатериалов на заготовки и рейки, в цехах по изготовлению оконных и дверных блоков, дверей, досок пола, паркета, плинтусов, заготовок мебели, товаров культбыта, тары и др. выделяется древесная пыль. Источниками выделения древесной пыли являются циркульные пилы, торцовочные станки, станки фуговальные, рейсмусовые, сверлильные, фрезерные, строгальные, шипорезные, шлифовальные и др. При производстве этих операций образуется пыль различной крупности.

Источниками выбросов древесной пыли в атмосферу являются трубы пылеулавливающих сооружений.

В производстве щепы источниками выделения древесной пыли являются рубительные машины различных марок, дробильные установки сортировки щепы.

Источниками выбросов в атмосферу являются трубы пылеуловителей, трубопроводы в местах разгрузки щепы, открытые склады хранения щепы.

В производстве древесностружечных плит при изготовлении и сортировке щепы, изготовлении стружки, при механической обработке плит (обрезка, шлифование, раскрой) выделяются отходы древесины, в т.ч. древесная пыль. В процессе пропитки стружки смолой, горячего прессования, охлаждения, выдержки плит выделяются вредные парогазовоздушные смеси из расходуемых смолосодержащих материалов.

На всех этапах технологического процесса производства фанеры происходит выделение загрязняющих веществ.

При механической обработке древесины в производстве мебели (раскрой пиломатериалов на заготовки, сверление, строгание, фрезерование, шлифование и др.) образуется значительное количество отходов (стружки, опилки, древесная пыль). При шлифовании и полировании лакового покрытия образующая пыль содержит частицы абразивного материала, отвердевших полиэфирных и нитроцеллюлозных лаков. Удаление отходов осуществляется системами пневмотранспорта и аспирации с очисткой воздуха в пылеулавливающем оборудовании (циклонах, фильтрах, скрубберах). Кроме того в воздушную среду попадает целый комплекс веществ, содержащихся в лакокрасочных материалах, растворителях, клеевых композициях, смолах. Основными источниками выделения загрязняющих веществ являются окрасочные камеры, пульверизационные кабины, лаконаливные машины, сушильные камеры, стеллажи для хранения готовой продукции и другое оборудование. Источниками выбросов газовоздушных смесей являются трубы вытяжной вентиляции и неорганизованные выбросы.

Современные требования СЭС №12100005-88 к выбросам загрязняющих веществ в атмосферу и воздуху производственных помещений заставляют производственников устанавливать эффективные системы очистки воздуха от загрязнителей, образующихся в процессе производства продукции. Такими системами являются аспирационные установки.

Латинское слово аspiratio означает вдыхание, и, в данном случае, характеризует принцип действия инженерных систем, состоящий в отсасывании воздуха от технологического оборудования. В связи с тем, что удаление из воздушного потока крупных частиц (стружки, опилок и пр.) не представляет собой сложной задачи, основной функцией современных аспирационных установок является эффективное и надежного обеспыливание воздуха в рабочей зоне производственных помещений и охраны атмосферного воздуха от загрязнения пылевыми выбросами с минимальными капитальными и эксплуатационными затратами.

В деревообрабатывающих производствах источники выделения пыли (частиц с диаметром до 200 мкм) бывают двух видов.

1) К первому виду источников относится технологическое оборудование, при работе которого пыль, а также более крупные частицы образуются в качестве отходов механической обработки древесных и других материалов.

Для источников первого вида задача предотвращения попадания пыли в объем производственных помещений решается путем отсоса воздуха от режущих органов станков с возможно более полным уносом измельченных отходов в момент их образования.

2) Ко второму виду источников относится технологическое оборудование, в том числе конвейеры, в которых измельченные материалы являются полуфабрикатами в технологических процессах, например в производстве древесностружечных плит, или конечным продуктом, например в производстве древесной муки.

Для источников выделения пыли второго вида та же задача решается путем отсоса воздуха от технологического оборудования с минимальным уносом из него измельченного материала, т.е. системы аспирации лишь поддерживают заданную величину разрежения в оборудовании. В настоящее время большинство деревообрабатывающих станков, как отечественного, так и импортного производства изготавливаются без устройств, предназначенных специально для направления пыли и других измельченных отходов в системы аспирации, а паспорта старых станков не содержат аспирационных характеристик даже в тех случаях, когда эти устройства (пылеприемники), имеются.

Все системы аспирации состоят из следующих основных частей:

трубопроводных сетей;

тягодутьевых машин;

пылеулавливающих аппаратов.

Основное требование к аспирационным установкам по качеству очистки воздуха выполняют пылеулавливающие аппараты, которые, по конструктивному исполнению подразделяются на следующие основные виды:

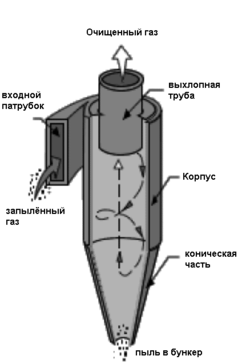

циклоны - аппараты, в которых отделение твердых частиц от воздуха осуществляется за счет использования центробежной силы, развивающейся при вращательно-поступательном движении материало-воздушного потока и прижимающей частицы к стенке циклона. При этом частицы теряют кинетическую энергию потока и под воздействием силы тяжести опускаются в направлении выгрузного отверстия. До конца прошлого века циклоны были наиболее распространены в деревообрабатывающих производствах, это было связано с простотой их изготовления и обслуживания, а также небольшими капитальными затратами. Однако их существенные недостатки (ограниченные возможности очистки, не отвечающие современным требованиям; необходимость их монтажа вне производственных помещений, что приводит к удалению теплого воздуха из помещений), значительно сузили область их применения в настоящее время;

фильтры - пылеулавливающие аппараты, процесс очистки в которых осуществляется за счет фильтрации, или осаждения твердых частиц, взвешенных в воздушном потоке, на поверхности или в объеме пористых сред. В настоящее в деревообрабатывающих производствах индустриально развитых стран фильтры являются основным видом пылеулавливающего оборудования аспирационных систем. Их конструкция и материалы позволяют очищать воздух аспирационных систем от пыли до величины пылесодержания менее 1 мг/м3, т.е. ниже величины предельно допустимого санитарными нормами пылесодержания для приточного воздуха, что позволяет, в большинстве случаев, возвращать в холодное время года очищенный воздух в помещения и экономить за счет этого на расходах на отопление.

Рис. 12.1 Простейший циклонный пылеуловитель

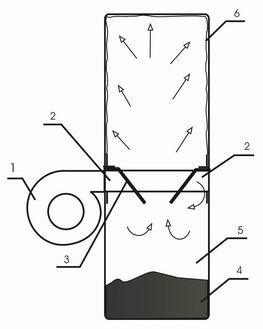

Рис. 12.2 Пылеулавливающая система:

1 – вентилятор; 2 - кольцевая часть; 3 - циклонный элемент; 4 – отходы; 5 - сборный мешок

При использовании карбамидоформальдегидных и фенолоформальдегидных смол загрязняются сточные воды и атмосферный воздух. Существуют различные способы очистки сточных вод: биологическая, термическое сжигание, физическая и физико-химическая газоочистка, окисление и смолообразование, адсорбционные методы.

При биологической очистке расщепление ароматических соединений происходит за счет микроорганизмов, способных существовать в воде, содержащей до 1000 мг/л фенола. Очищенная данным способом вода содержит 0,1 мг/л фенола.

Окисление проводят для очистки сточных вод с большим содержанием фенола перед их биологической очисткой. При этом происходит деструкция фенола с образованием промежуточных токсичных соединений. Эффективные окислители фенола – перекись водорода, озон, гипохлорид натрия, диоксид хрома, пермаганат и бихромат калия.

Реакции смолообразования, приводящие к осаживанию полимеров, можно использовать для очистки сточных вод, содержащих фенол, формальдегид и их форполимеры. Очистку ведут при высокой температуре, добавляя к сточным водам серную кислоту и в качестве осадителей хлорид железа или сульфат алюминия.

Процесс термического сжигания (700…800 оС) применяют на предприятиях, где отходящие газы, помимо фенола, содержат пыль, растворители, сложные эфиры фосфорной кислоты. Тепло от сжигания используют для нужд производства.

Адсорбцию сточных вод и отработанных газов, предварительно очищенных от твердых веществ, производят активированными углями, оксидом алюминия, силикагелем и цеолитами. Для адсорбции фенолов используют разбавленную щелочь, растворители или инертный газ в смеси с водяным паром.

Очистку газообразующих компонентов, включающих фенолформальдегид, проводят в адсорбентах путем растворения или химического взаимодействия, т.е. по принципу очистки сточных вод.

Для очистки отработанных газов от сушилок для древесных частиц, содержащих также и мелкоразмерный материал, используется несколько методов. Среди них водная очистка, послесгорание (со шлифовальной пылью или в природном газе), сгорание в котельной.

В производстве клееных изделий и древесных плит проблема снижения вредных выбросов должна решаться одновременно в направлении разработки связующих с минимальным содержанием остатков мономеров.

| <== предыдущая страница | | | следующая страница ==> |

| Шлифование | | | Библиографический список. 1. Уголев, Б.Н. Древесиноведение с основами лесного товароведения [Текст]: учебник / Б |

Дата добавления: 2014-10-14; просмотров: 589; Нарушение авторских прав

Мы поможем в написании ваших работ!