Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

ВАЛЫ И ОСИ

6.1 Общие сведения

Для поддержания вращающихся деталей и для передачи вращающего момента от одной детали к другой в механизмах применяются прямые валы, устанавливаемые на подшипниковых опорах. Реже встречаются валы, используемые только для поддержания вращающихся деталей и не передающие вращающий момент, которые называют осями.

Нагрузка, действующая на валы – вращающий и изгибающий моменты, на оси действует только изгибающий момент.

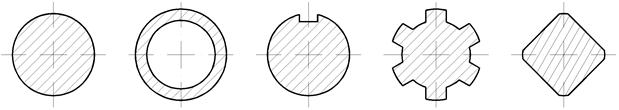

Валы и оси имеют форму тел вращения. Наиболее удобны для изготовления валы круглого (рис. 6.1а) и круглого полого (рис. 6.1б) сечения. Для посадки деталей участки валов выполняются шпоночного (рис. 6.1в), шлицевого (рис. 6.1г) или профильного сечений (рис. 6.1д).

| ||||

| а | б | в | г | д |

| Рис. 6.1. Поперечные сечения валов |

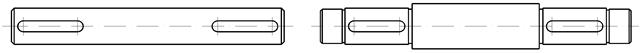

По конструкции валы делятся на гладкие (рис. 6.2а) и ступенчатые (рис. 6.2б). Также бывают коленчатые и гибкие валы, которые в данном курсе не рассматриваются. Гладкие валы имеют одинаковый диаметр по всей длине, они более просты по конструкции, но требуют большее количество крепежных деталей для закрепления насаживаемых деталей. Ступенчатые валы более распространены, они имеют разный диаметр на разных участках. Ступеньки служат для позиционирования деталей и могут воспринимать значительную осевую нагрузку.

Кроме того, среди валов выделяют валы с фланцами и валы с нарезанными на них зубчатыми колесами (валы-шестерни).

| |

| а | б |

| Рис. 6.2. Гладкий (а) и ступенчатый (б) валы |

По назначению валы делятся на коренные валы (несущие рабочие органы машин: инструменты, колеса, барабаны и т.д.) и валы передач (несущие детали передач: зубчатые колеса, шкивы, звездочки, муфты).

Оси подразделяют на подвижные и неподвижные.

6.2 Конструктивные элементы валов и осей

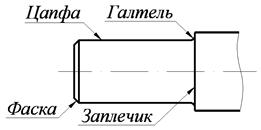

Конструктивные элементы валов и осей показаны на рис. 6.3. Опорная поверхность вала называется цапфа или шейка. Ее размер и поверхность подготавливают под насаживаемую деталь. Как правило, для этого требуется более высокие точность размеров и качество поверхности, по сравнению с другими поверхностями вала. Для облегчения сборки шейка обычно заканчивается заплечиком или буртиком – упором для фиксации насаживаемой детали в осевом направлении. Фаска облегчает сборку.

|

| Рис. 6.3. Конструктивные элементы валов |

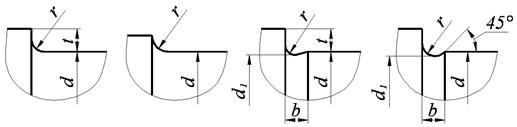

Так как резкие переходы с одной поверхности на другую являются концентраторами напряжений, то для их снижения применяют галтели (рис. 6.4а,б) или выточки (рис. 6.4в,г)с плавными закруглениями. Чем больше радиус закругления r, тем меньше концентрация напряжений.

| |||||

| а | б | в | г | ||

| Рис. 6.4. Галтели и выточки |

6.3 Критерии работоспособности валов

Валы относятся к числу наиболее ответственных деталей машин. Разрушение вала обычно приводит к выходу из строя всей машины. Поэтому к валам предъявляют высокие требования, как по точности изготовления, так и по прочности и жесткости.

При работе на валы действуют вращающие и изгибающие моменты. Кроме того, валы вращаются, поэтому направление внешней нагрузки меняется относительно вала, следовательно, валы испытывают знакопеременные нагрузки. Поэтому поломки валов обычно имеют усталостный характер.

На начальной стадии проектирования выполняют упрощенный проектировочный расчет вала, проводят проектирование вала, т.е. определяют размеры отдельных участков вала, конструктивные элементы и т.д. После окончания проектирования выполняют два проверочных расчета вала: на статическую прочность и на усталостную прочность.

6.4 Проектировочный расчет валов

На начальной стадии проектирования еще неизвестны длины отдельных участков вала, поэтому невозможно оценить величины действующих на вал изгибающих моментов. Расчет вала ведется только на кручение, но чтобы учесть неизвестные изгибные напряжения, в расчете принимают заниженные допускаемые напряжения. Диаметр вала d, мм:

,

,

где  – вращающий момент, Н∙мм;

– вращающий момент, Н∙мм;

– допускаемые напряжения для материала вала, МПа.

– допускаемые напряжения для материала вала, МПа.  почти не зависят от материала вала, а зависят от длины вала и частоты вращения. Для редукторных валов рекомендуется принимать:

почти не зависят от материала вала, а зависят от длины вала и частоты вращения. Для редукторных валов рекомендуется принимать:  =10-15 МПа – для быстроходных валов;

=10-15 МПа – для быстроходных валов;  =15-25 МПа – для тихоходных валов.

=15-25 МПа – для тихоходных валов.

Рассчитанное значение d должно соответствовать диаметру самого тонкого участка вала. Полученное значение d необходимо увеличить на 5-7% в случае размещения на этом участке вала шпоночного или прессового соединения. Следует помнить, что диаметр вала d должен быть округлен в большую сторону до стандартного значения.

После этого разрабатывается конструкция вала, обеспечивающая технологичность изготовления и сборки.

6.5 Проверочный расчет на статическую прочность

При составлении расчётной схемы валы рассматривают как прямые брусья, лежащие на шарнирных опорах. При выборе типа опоры полагают, что деформации валов малы и, если подшипник допускает хотя бы небольшой наклон или перемещение цапфы, его считают шарнирно-неподвижной или шарнирно-подвижной опорой. Подшипники скольжения или качения, воспринимающие одновременно радиальные и осевые усилия, рассматривают как шарнирно-неподвижные опоры, а подшипники, воспринимающие только радиальные усилия, - как шарнирно-подвижные.

На данном этапе учитывает не только вращающий, но и изгибающие моменты. Выполняется на этапе эскизной компоновки, когда предварительно выбраны подшипники, известна длина всех участков вала, известно положение всех деталей на валу, рассчитаны силы, действующие на вал.

Чертятся расчётные схемы вала в двух плоскостях. По известным силам, действующих на насаженные на вал детали и расстояниям до опор строятся эпюры изгибающих моментов в горизонтальной и фронтальной плоскостях. Затем вычисляется суммарный изгибающий момент для каждого участка вала:

.

.

Далее строятся эпюры нормальных и касательных напряжений:

;

;  ;

;

где  – осевая сила, Н;

– осевая сила, Н;

– осевой момент сопротивления сечения, мм3;

– осевой момент сопротивления сечения, мм3;

– площадь поперечного сечения, мм2;

– площадь поперечного сечения, мм2;

– полярный момент сопротивления сечения, мм3.

– полярный момент сопротивления сечения, мм3.

По полученным результатам определяется максимальное эквивалентное напряжение, которое сравнивается с допускаемым:

.

.

Допускаемые напряжения можно принять:

,

,

где  – предел текучести материала вала (табл. 6.1);

– предел текучести материала вала (табл. 6.1);

– коэффициент запаса прочности по пределу текучести; рекомендуется принимать

– коэффициент запаса прочности по пределу текучести; рекомендуется принимать  =2-3.

=2-3.

Таблица 6.1

Механические характеристики основных материалов

| Марка стали | Диаметр заготовки, мм | Твердость HB (не менее) | Механические характеристики, МПа | Коэффи-циент

| ||||

|

|

|

|

| ||||

| Ст5 | Любой | 0,06 | ||||||

| 0,09 | |||||||

| 0,10 | |||||||

| 40Х |

| 0,09 | ||||||

| 0,10 | |||||||

| 40ХН |

| 0,10 | ||||||

| 20Х |

| 0,07 | ||||||

| 12ХН3А |

| 0,10 | ||||||

| 18ХГТ |

| 0,12 |

| <== предыдущая страница | | | следующая страница ==> |

| В соответствии с приведенными причинами выхода их строя цепных передач, можно сделать вывод о том, что срок службы передачи чаще всего ограничивается долговечностью цепи | | | ПОДШИПНИКИ |

Дата добавления: 2014-10-14; просмотров: 489; Нарушение авторских прав

Мы поможем в написании ваших работ!