Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

ПОДШИПНИКИ

|

Читайте также: |

Подшипники являются опорами вращающихся валов и осей. Главное их назначение – снижение потерь на трение при вращении вала или оси. Кроме этого, некоторые из подшипников служат для фиксации вала или оси от осевого смещения.

Подшипники воспринимают нагрузки от валов и осей и передают их на корпус конструкции.

По принципу работы подшипники подразделяются на две большие группы:

· подшипники скольжения;

· подшипники качения.

По направлению воспринимаемой нагрузки подшипники подразделяются на группы:

· радиальные подшипники – воспринимающие радиальную нагрузку (перпендикулярную оси вращения);

· упорные подшипники – воспринимающие осевую нагрузку (параллельную оси вращения);

· радиально-упорные подшипники – воспринимающие, в основном, радиальную и небольшую осевую нагрузку;

· упорно-радиальные подшипники – воспринимающие, в основном, осевую и небольшую радиальную нагрузку.

Подшипниковые узлы, кроме самого подшипника, могут включать:

· корпус (который может быть отдельным, а может быть встроенным в конструкцию);

· защитные устройства (крышки, уплотнения);

· смазочные устройства.

7.1. ПОДШИПНИКИ СКОЛЬЖЕНИЯ

7.1.1 Общие сведения

Подшипники скольжения широко применяются в качестве опор валов турбин, двигателей внутреннего сгорания, центробежных насосов, центрифуг, металлообрабатывающих станков, прокатных станов, тяжелых редукторов и т.д.

Подшипники скольжения состоят из участка вала (оси) и вкладыша, конструкция и материалы которых служат целям снижения трения при вращении вала (оси).

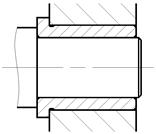

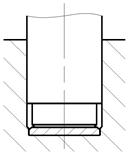

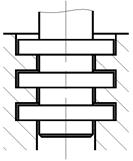

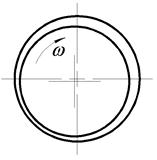

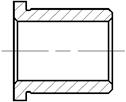

Подшипники скольжения чаще всего бывают радиальные (рис. 7.1а). Они имеют цилиндрическую шейку вала и вкладыш в виде втулки. Упорные подшипники обычно называют пятой (рис. 7.1б), а вкладыш – подпятником. Иногда применяют гребенчатые пяты (рис. 7.1в). Значительно реже применяются подшипники конической и сферической формы.

|

|

|

| а | б | в |

| Рис. 7.1. Типы подшипников скольжения |

Для работы с минимальным износом подшипники должны смазываться. Наибольшее применение имеет жидкостная смазка. Применяются также вкладыши из самосмазывающихся материалов, с твердосмазочными покрытиями и газообразными смазочными материалами. В низкоскоростных малоответственных подшипниках может применяться консистентная смазка.

Для того, чтобы между трущимися поверхностями мог длительно существовать масляный слой, в нем должно быть избыточное давление, которое возникает в слое жидкости при вращении шейки вала (гидродинамическая смазка) или создается насосом (гидростатическая смазка).

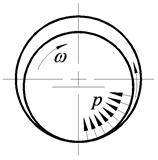

Основное применение имеют подшипники с гидродинамической смазкой (рис. 7.2). В неподвижном положении вал лежит на поверхности вкладыша. При начале движения он стремится катиться по поверхности вкладыша, выдавливая смазку из зазора (рис. 7.2а). Так как величина зазора незначительная (несколько десятых или сотых долей мм) смазка не успевает выдавливаться из зазора и на поверхности вала возникает гидродинамическое давление, поднимающее вал над поверхностью вкладыша (так называемый гидродинамический клин) (рис. 7.2б). При увеличении скорости вращения толщина слоя масла увеличивается и при наборе определенной частоты вращения, вал повисает, не касаясь поверхности вкладыша, сводя силу трения и скорость износа поверхностей к крайне незначительным величинам. Такой вид трения называют жидкостным трением.

|

| ||

| а | б | ||

| Рис. 7.2. Схема работы гидродинамической смазки |

Гидродинамическую смазку можно обеспечить в очень широком диапазоне скоростей, кроме очень низких. При работе вал занимает в подшипнике эксцентричное положение (рис. 7.2б) под действием внешних нагрузок.

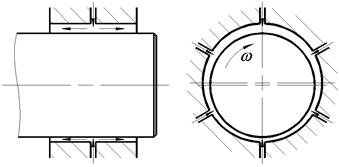

В подшипниках с гидростатической смазкой давление в поддерживающем слое смазки создают с помощью насоса, подающим его в зазор между шейкой вала и вкладышем (рис. 7.3). Давление смазки в гидросистеме и ее расход определяется зазором между валом и вкладышем, радиальной силой и вязкостью смазки.

|

| Рис. 7.3. Схема работы гидростатической смазки |

Достоинства подшипников скольжения:

· Высокая работоспособность при больших скоростях;

· Надежная работа при вибрационных и ударных нагрузках (благодаря демпфирующим свойствам масляной прослойки);

· Бесшумность и плавность работы;

· Простота конструкции;

· Возможность применения разъемных конструкций;

· Небольшие радиальные размеры.

Недостатки подшипников скольжения:

· Чувствительность к режиму смазки;

· Чувствительность к перекосам;

· Значительный расход смазки;

· Высокие потери на трение при пуске, особенно при низких температурах;

· Большая длина.

Область применения подшипников скольжения:

· Подшипники, которые необходимо по условиям сборки выполнять разъемными (например, опоры коленчатых валов);

· Подшипники особо тяжелых валов, для которых трудно или невозможно подобрать подшипники качения (например, гребные валы, опоры валков прокатных станов);

· Подшипники, подверженные значительным вибрационным нагрузкам и ударам;

· Подшипники, требующие малых радиальных размеров (например, близкорасположенных валов);

· Подшипники для особо точного и равномерного вращения (например, в высокоточных станках);

· Подшипники вспомогательных тихоходных малоответственных механизмов.

7.1.2 Подшипниковые материалы

Антифрикционные свойства трущихся пар зависят от сочетания материалов вала, вкладыша и смазки.

Шейки стальных валов, как правило, закаливают. Чем выше твердость, тем надежнее работа подшипника. Шейки быстроходных валов после цементации закаливают до высокой твердости HRC 55…60 или азотируют.

К материалам вкладышей предъявляются следующие требования:

· теплопроводность, обеспечивающая интенсивный теплоотвод от поверхностей трения, и малый коэффициент линейного расширения во избежание больших изменений зазоров в подшипниках;

· прирабатываемость, обеспечивающая уменьшение кромочных и местных давлений, связанных с упругими деформациями и погрешностями изготовления;

· хорошая смачиваемость маслом и способность образовывать на поверхностях стойкие и быстро восстанавливаемые масляные пленки;

· коррозионная стойкость;

· малый модуль упругости.

Материалы вкладышей:

· Антифрикционные чугуны (ГОСТ 1585-79) – серый чугун АЧС, ковкий чугун АЧК, высокопрочный чугун АЧВ – применяются для подшипников тихоходных малонагруженных валов. Чугуны отличаются низкой стоимостью, но требуют отсутствия перекосов при монтаже, отсутствия нагрева при работе. Они чувствительны к режиму смазки, требуют приработки на холостом ходу с постепенным увеличением рабочей нагрузки.

· Баббиты – сплавы на основе олова и свинца, имеют низкую твердость, применяются только в виде заливки или тонкослойных покрытий. Баббиты отличаются хорошей прирабатываемостью и относительно низкими требованиями к твердости шеек вала и к состоянию трущихся поверхностей.

Недостатки баббитов – относительно невысокое сопротивление усталости, ограничивающее их применение в машинах ударного действия и в быстроходных поршневых машинах.

При высоких скоростях и давлениях применяют высокооловянные баббиты Б83, Б88 (p≤ 20 МПа, pv≤ 75 МПа∙м/сек). Во избежание выплавления их применяют при температурах до 110ºС.

Давно применяются оловянно-свинцовые баббиты Б16, БН6 (p≤ 10…15 МПа, pv≤ 30 МПа∙м/сек), которые дешевле, но антифрикционные свойства и коррозионная стойкость у них ниже.

Для тонкослойных покрытий применяют баббит СОС 6-6 (88% свинца, 6% олова и 6% сурьмы). Этот баббит имеет повышенное сопротивление усталости.

· Бронзы. Универсальными антифрикционными свойствами обладают оловянные и оловянно-цинково-свинцовые бронзы. Широко известна оловянно-фосфористая бронза БрО10Ф1, особо эффективная при высоких давлениях и средних скоростях, но обладающая высокой стоимостью из-за высокого содержания олова. Чаще применяются оловянно-цинково-свинцовые бронзы БрО4Ц4С17 и БрО4Ц7С5.

При высоких скоростях и давлениях (до p=30 МПа) и переменных нагрузках (например, у двигателей внутреннего сгорания) применяют свинцовую бронзу БрС30, которая обладает повышенным сопротивлением усталости, предъявляет повышенные требования к твердости и шероховатости шеек вала, а также к смазке, так как окисление масла вызывает коррозию. В ответственных подшипниках рабочую поверхность вкладыша покрывают тонким приработочным слоем из олова, индия или сплава свинца с оловом.

При значительных давлениях и малых скоростях применяют алюминиево-железистые бронзы БрА9Ж4, с обязательной закалкой шейки вала.

· Алюминиево-оловянные антифрикционные сплавы – обладают высокими антифрикционными свойствами и сопротивлением усталости. Сплавы АО9-1 и АО9-2 применяют в подшипниках двигателей судов, тепловозов, тяжелых тракторов.

· Полиметаллические многослойные подшипники – в последнее время получают большое распространение. В частности, для автомобильных двигателей применяют подшипники, имеющие стальную основу, слой свинцовой бронзы толщиной 0,25 мм, служащей податливой подушкой с хорошей теплопроводностью и сопротивлением усталости, тонкий слой никеля или сплава меди с цинком во избежание диффузии олова и, наконец, хорошо прирабатывающийся слой олово-свинец толщиной 25 мкм.

· Металлокерамические материалы – железографитовые (1…3% графита) и бронзографитовые (1…4% графита) – получают из металлического порошка прессованием (150…200 МПа) и спеканием (при температуре 1050…1100ºС в течении 2…3 часов) в атмосфере инертных газов. Они имеют пористую структуру, объем пор – 15…35%, которые заполняются маслом путем специальной пропитки. Такие вкладыши отличаются удовлетворительной работой при скудном смазывании, поэтому их применяют в самосмазывающихся подшипниках, в которых трудно или невозможно обеспечивать надежную смазку обычными средствами. При низких нагрузках они могут длительное время работать, получая масло из пор.

Железографитовые вкладыши дешевле бронзографитовых, хотя и обладают почти такими же антифрикционными свойствами. Обработка резанием не рекомендуется, возможно калибрование.

· Пластмассовые вкладыши отличаются химической инертностью по отношению к материалу вала, технологичностью, хорошей прирабатываемостью, имеют мягкие продукты износа, могут работать с периодической смазкой или даже без смазки, имеют возможность эффективного использования в качестве смазочного материала воды или другой жидкости, являющихся рабочей средой в машине. Их недостатками являются старение, низкая теплопроводность, большой коэффициент линейного расширения, разбухание от поглощаемой влаги, худшее состояние поверхности.

Пластмассовые вкладыши изготавливают из полиамида (капрон, нейлон), фторопластов (тефлон), фенопластов (текстолит), поликарбонатов (дифлон).

· Резиновые вкладыши изготавливают методом горячей вулканизации, двухслойными, в металлической кассете, с продольными канавками для лучшего охлаждения и уноса абразивных частиц. Фрикционный слой делают из более твердой резины, а внутренний – более податливым. Они применяются с водяной смазкой. Используются в гидравлических машинах, для подводных и забортных механизмов. Подшипники из мягкой резины обеспечивают самоустанавливаемость вала и амортизируют его колебания, но несущая способность мала (p=0,1…0,2 МПа). Подшипники из твердой резины имеют несущую способность до 3…5 МПа.

· Вкладыши из твердых пород древесины (гваякового дерева, бокаута, самшита, дуба) пропитанных маслом используются для валов большого диаметра (например, гребные валы судов). Их набирают из брусков и крепят в металлических корпусах.

Применяются также древеснослоистые пластики. Они хорошо работают при смазывании водой. Их тоже набирают из брусков с расположением слоев перпендикулярно к поверхности трения.

· Графитовые вкладыши (порошковые антифрикционные материалы на основе углерода) – применяют в основном для работы без смазки. Они обеспечивают низкий коэффициент трения (0,04…0,05), обладают высокой температурной (от –200 до +1000ºС) и химической стойкостью, высокой теплопроводностью, но плохо сопротивляются ударным нагрузкам. Они также хорошо себя зарекомендовали в быстроходных подшипниках с газовой смазкой.

Наибольшее применение нашли графитофторопластовые (из графита и фторопласта) и графитопластовые (из графита и фенолформальдегидной смолы) материалы.

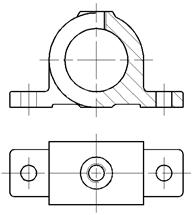

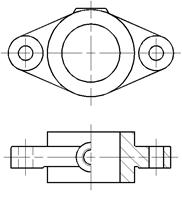

7.1.3 Конструкция корпусов подшипников

Корпус подшипника может представлять собой отдельный узел (с литым или сварным корпусом) или выполняться за одно целое с другими деталями машины (корпусом машины, шатуном и т.д.).

|

|

|

| а | б | в |

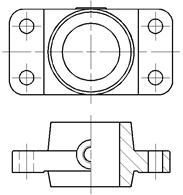

| Рис. 7.4. Неразъемные корпуса подшипников на лапах (а) и с фланцами (б, в) |

Отдельные корпуса крепятся к раме машины с помощью лап или фланцев. Они могут выполняться цельными или разъемными. Цельные корпуса (рис. 7.4) проще в изготовлении и жестче, чем разъемные. Но они требуют осевого монтажа вала, что для тяжелых валов представляет существенные трудности. Они также неприменимы для коленчатых валов.

|

|

| а | б |

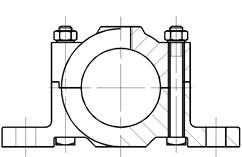

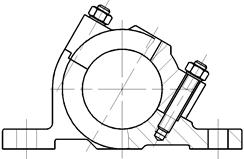

| Рис. 5. Разъемные корпуса подшипников |

При разъемах корпуса (рис. 7.5) облегчается монтаж валов, такие корпуса допускают регулирование зазоров в подшипнике сближением крышки и корпуса. Стык корпуса и крышки выполняют параллельно основанию (рис. 7.5а) или перпендикулярно нагрузке (рис. 7.5б). Стык надо выполнять таким, чтобы давление распределялось по нему равномерно, иначе при затяжке крепежных винтов возможна деформация крышки, ведущая к искажению рабочей поверхности трения. Во избежание боковых смещений крышки относительно корпуса плоскость разъема выполняют ступенчатой или предусматривают центрирующие штифты.

7.1.4 Конструкция вкладышей

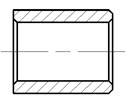

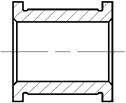

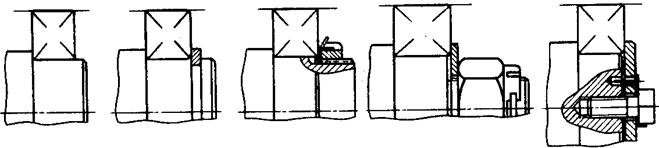

Вкладыши применяют для того, чтобы не выполнять корпуса подшипников из дорогих антифрикционных материалов, для возможности замены после износа. Вкладыши в неразъемных подшипниках изготавливают в виде втулок (рис. 7.6а,б), а в разъемных подшипниках – из двух половинок.

Если на подшипник действует только радиальная сила, применяются вкладыши без буртика (рис. 7.6а). Если вместе с радиальной силой действует и осевая, то в неразъемных подшипниках вкладыш выполняют с буртиком (рис. 7.6б), а в разъемных – могут иметь два буртика (рис. 7.6в).

В случае больших прогибов вала при работе или невозможности точного монтажа применяют самоустанавливающиеся подшипники скольжения, вкладыши которых выполняют со сферическими опорными поверхностями (рис. 6г).

|

|

|

|

| а | б | в | г |

| Рис. 7.6. Конструкция вкладышей |

Для распределения смазки на ширине вкладыша по его внутренней поверхности (в месте подвода смазки) выполняют смазочные канавки (рис. 7.7а), которые также служат для сбора продуктов изнашивания. Обычно смазка вводится в середине подшипника в ненагруженной зоне (в зоне наибольших зазоров). Расположение канавки в нагруженной зоне ведет к резкому снижению несущей способности масляного слоя.

Обычно применяют прямую канавку по образующей, которая не доходит до торцов подшипника на 0,1 длины вкладыша. В условиях чистых смазочных материалов канавку выполняют с плавными закруглениями (рис. 7.7б). Для плохо прирабатывающихся материалов, а также при возможности попадания абразива канавки выполняют с острыми кромками (рис. 7.7в).

В местах стыка вкладышей делают неглубокие карманы или «холодильники» (рис. 7.7г), которые распределяют масло по длине подшипника, повышают теплоотвод и предотвращают вредное влияние местных деформаций вкладышей у стыка. К «холодильникам» подводят смазку.

|

| ||

| а | б | в | г |

| Рис. 7.7. Смазочные канавки и холодильники | |||

В серийном производстве вкладыши, как правило, выполняют биметаллическими: тонкий антифрикционный слой наплавляют на стальную, чугунную, а в ответственных подшипниках – на бронзовую основу. Мягкие антифрикционные материалы – баббиты и свинцовые бронзы – применяют исключительно в виде покрытий.

Вкладыши из материалов средней и высокой прочности выполняют сплошными.

Диаметр шейки вала  определяется из условия прочности вала. Длина шейки

определяется из условия прочности вала. Длина шейки  (равная ширине вкладыша) принимается:

(равная ширине вкладыша) принимается:  .

.

Толщина литого вкладыша, устанавливаемого в корпус  мм, где

мм, где  – диаметр шейки, мм .

– диаметр шейки, мм .

Толщина заливки  .

.

7.1.5 Критерии работоспособности и расчета подшипников скольжения

Основные критерии работоспособности подшипников скольжения:

· Износостойкость – сопротивление абразивному изнашиванию, которое возникает вследствие недостаточной несущей способности масляного слоя при установившемся режиме работы, неизбежного трения при пуске и останове, и попадании со смазочным материалом абразивных частиц, соизмеримых с толщиной масляного слоя;

· Сопротивление усталости при пульсирующей нагрузке – в поршневых машинах, машинах ударного и вибрационного действия и т.д.

При низкокачественной заливке вкладышей наблюдаются случаи отслаивания заливки.

7.1.5.1 Проверочный расчет по допускаемым давлениям в подшипнике

Расчет среднего давления  в подшипнике ведется по радиальной нагрузке:

в подшипнике ведется по радиальной нагрузке:

,

,

где  – радиальная нагрузка на подшипник, Н;

– радиальная нагрузка на подшипник, Н;

– диаметр шейки вала, мм;

– диаметр шейки вала, мм;

– длина вкладыша подшипника, мм;

– длина вкладыша подшипника, мм;

– допускаемое давление, МПа: в подшипниках большинства стационарных машин при отсутствии особых требований к габаритам

– допускаемое давление, МПа: в подшипниках большинства стационарных машин при отсутствии особых требований к габаритам  =1…4 МПа (в зависимости от условий работы и материалов); в коренных и шатунных подшипниках двигателей внутреннего сгорания

=1…4 МПа (в зависимости от условий работы и материалов); в коренных и шатунных подшипниках двигателей внутреннего сгорания  =4…20 МПа; В подшипниках прессов, ковочных машин, прокатных станов

=4…20 МПа; В подшипниках прессов, ковочных машин, прокатных станов  =10…30 МПа.

=10…30 МПа.

7.1.5.2 Проверочный расчет на нагрев и скорость износа

Расчет выполняют по произведению среднего давления  на окружную скорость трения

на окружную скорость трения  :

:

,

,

где  – характеристика теплообразования в подшипнике: для большинства стационарных машин

– характеристика теплообразования в подшипнике: для большинства стационарных машин  =2…10 МПа∙м/сек; в подшипниках быстроходных и тяжелонагруженных машин при хорошем охлаждении и других специальных мероприятиях значения

=2…10 МПа∙м/сек; в подшипниках быстроходных и тяжелонагруженных машин при хорошем охлаждении и других специальных мероприятиях значения  могут быть значительно повышены; в подшипниках автомобильных двигателей

могут быть значительно повышены; в подшипниках автомобильных двигателей  =25…35 МПа∙м/сек.

=25…35 МПа∙м/сек.

Окружная скорость трения  , м/сек:

, м/сек:

,

,

где  – частота вращения вала, об/мин.

– частота вращения вала, об/мин.

Допускаемые давления  и особенно характеристики подшипников

и особенно характеристики подшипников  колеблются в очень широких пределах. Это связано с многообразием факторов, влияющих на работу подшипников. К ним относятся в первую очередь материалы, качество изготовления, кромочные давления, смазка, охлаждение, условия пуска, цикл работы и т.д.

колеблются в очень широких пределах. Это связано с многообразием факторов, влияющих на работу подшипников. К ним относятся в первую очередь материалы, качество изготовления, кромочные давления, смазка, охлаждение, условия пуска, цикл работы и т.д.

7.2. ПОДШИПНИКИ КАЧЕНИЯ

7.2.1 Общие сведения

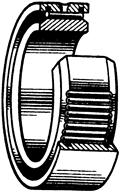

Подшипники качения являются основным видом опор валов и осей. Для снижения трения при вращении используются тела качения.

Подшипники качения состоят из наружного и внутреннего колец с дорожками качения, тел качения (шариков или роликов), сепараторов, разделяющих и направляющих тела качения. В совмещенных опорах одно или два кольца могут отсутствовать. В них тела качения катятся непосредственно по канавкам вала или корпуса.

Подшипниковые узлы, кроме непосредственно подшипников качения, включают корпуса с крышками, детали крепления колец подшипников, защитные и смазочные устройства.

Подшипники качения – группа изделий, наиболее широко стандартизированных в международном масштабе, взаимозаменяемых и централизованно изготовляемых в массовом производстве. В мире ежегодно выпускается несколько миллиардов подшипников нескольких десятков тысяч типоразмеров от 0,5 мм до 2 (и более) метров, массой от нескольких грамм до нескольких тонн.

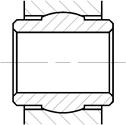

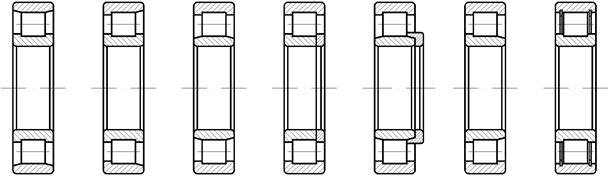

Основные типы подшипников качения показаны на рис. 7.8.

|

|

|

|

| а | б | в | г |

|

|

|

|

| д | е | ж | з |

| Рис. 7.8. Основные типы подшипников качения |

Достоинства подшипников качения (по сравнению с подшипниками скольжения):

· Меньшие моменты сил трения и теплообразование. Малая зависимость моментов сил трения от скорости;

· Значительно меньшие (в 5-10 раз) пусковые моменты;

· Большая несущая способность на единицу ширины подшипника;

· Относительно малая стоимость благодаря массовому производству;

· Значительно меньшие требования по уходу, меньший расход смазочных материалов;

· Меньший расход цветных металлов, меньшие требования к материалу и термообработке валов.

Недостатки подшипников качения:

· Повышенные диаметральные габариты;

· Меньшая способность демпфировать динамические нагрузки;

· Ограниченная быстроходность;

· Повышенный шум при высоких скоростях;

· Высокая стоимость при мелкосерийном производстве.

7.2.2 Классификация подшипников качения

1. По форме тел качения подшипники разделяют на шариковые и роликовые. В зависимости от формы и относительных размеров различают ролики: короткие и длинные цилиндрические, конические, сферические, игольчатые, полые, витые и др.

Шарикоподшипники в целом более быстроходны. Роликоподшипники имеют более высокую (на 50-70%) грузоподъемность, но больше боятся перекосов и поэтому требуют большей точности при монтаже.

2. По направлению воспринимаемой нагрузки подшипники делят следующим образом:

радиальные (рис. 7.8а,д,е), которые воспринимают только радиальную или преимущественно радиальную нагрузку;

радиально-упорные (рис. 7.8б,в,ж), предназначенные для восприятия комбинированной нагрузки (радиальной и осевой);

упорно-радиальные, которые воспринимают осевую или преимущественно осевую нагрузку;

упорные, предназначенные для восприятия только осевой нагрузки.

3. По числу рядов тел качения подшипники делят на однорядные (имеющие основное применение), двухрядные (рис. 7.8в,г,з) и многорядные.

4. По основному конструктивному признаку различают подшипники на самоустанавливающиеся (сферические) (рис. 7.8г,з), которые допускают работу с взаимным перекосом колец до 4°, и несамоустанавливающиеся (допустимый взаимный перекос колец от 1' до 8').

5. По соотношению габаритных размеров подшипники разделяют на серии. При одном и том же посадочном диаметре на вал подшипники одного типа могут иметь различные наружные диаметры и ширину, т.е. различные серии по диаметру и ширине. С увеличением габаритных размеров растет нагрузочная способность подшипника, но снижается предельная частота вращения.

6. Для подшипников качения установлены следующие классы точности и их обозначения: нормальный класс точности - 0; повышенный - 6; высокий - 5; прецизионный - 4; сверхпрецизионный - 2. Более высокий класс точности Т могут иметь радиальные и радиально-упорные шариковые, а также радиальные роликовые подшипники. Роликовые конические могут иметь повышенный класс точности 6Х. По заказу потребителя выпускают подшипники с классами точности ниже 0: 8 и 7. Класс точности характеризует точность размеров и формы деталей подшипников. В зависимости от класса точности при наличии дополнительных технических требований устанавливают три категории подшипников: А, В и С.

7. По специальным техническим требованиям выпускают подшипники теплостойкие, высокоскоростные, малошумные, коррозионно-стойкие, немагнитные, самосмазывающиеся и др.

8. По уровню вибрации различают подшипники с нормальным, пониженным и низким уровнем вибрации.

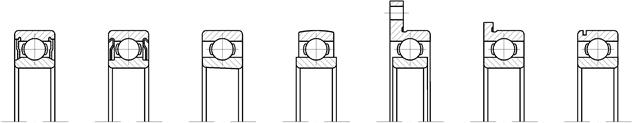

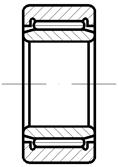

9. По конструктивным разновидностям подшипники могут в обычном исполнении, с защитными шайбами (рис. 7.9а), с уплотнениями (рис. 7.9б), с коническим отверстием (рис. 7.9в), со сферическим наружным кольцом и выступающим внутренним кольцом (рис. 7.9г), с фланцем (рис. 7.9д), буртиком (рис. 7.9е) или канавкой под пружинное кольцо на наружном кольце (рис. 7.9ж).

| ||||||

| а | б | в | г | д | е | ж |

| Рис. 7.9. Конструктивные разновидности подшипников качения |

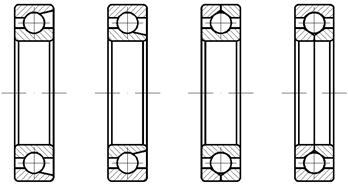

7.2.3 Основные типы подшипников качения

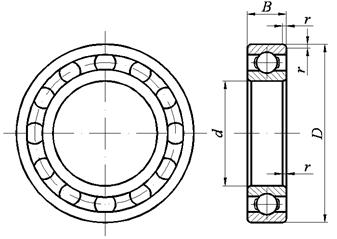

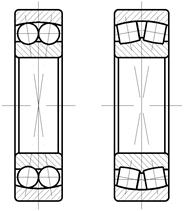

Шариковые радиальные однорядные подшипники (рис. 7.10) предназначены в основном для восприятия радиальной нагрузки, но могут воспринимать и осевые в обоих направлениях. Сепаратор обычно штампованный, скрепленный из двух частей заклепками, центрируется по телам качения. Более дорогие массивные сепараторы применяют при повышенных частотах вращения и для крупногабаритных подшипников. Допустимый взаимный перекос осей колец до 8'.

|

| Рис. 7.10. Радиальный шарикоподшипник |

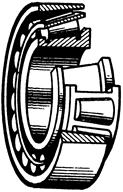

Роликовые радиальные подшипники с короткими цилиндрическими роликами (рис. 7.11) предназначены для восприятия радиальных нагрузок. Они обладают большей нагрузочной способностью, чем радиальные шарикоподшипники, благодаря большей площади контакта, но менее быстроходны. Роликоподшипники очень чувствительны к относительным перекосам колец, которые вызывают концентрацию контактных напряжений на краях роликов. Для уменьшения концентрации напряжений используют подшипники с модифицированным контактом: ролики или дорожки качения делают с небольшой выпуклостью (бомбиной), что приводит к повышению допустимого угла перекоса с 2 до 6', а ресурса в 1,5...2 раза. Подшипники с бортами на обоих кольцах (типы 12000, 32000, 42000 и др.) могут воспринимать одностороннюю осевую нагрузку при условии, что она не более 0,2...0,4 радиальной в зависимости от серии подшипника. Выпускают подшипники с приставными бортами. Сепараторы этих подшипников штампованные или массивные.

|

| Рис. 7.11. Радиальные роликоподшипники |

Роликовые радиальные игольчатые подшипники (рис. 7.12) применяют при ограниченных радиальных размерах, а также при качательном движении. Для повышения нагрузочной способности подшипника иглы часто устанавливают без сепаратора, что позволяет увеличить число игл. Для уменьшения радиальных габаритов широко применяют игольчатые подшипники без внутреннего кольца. Осевые нагрузки эти подшипники не воспринимают. Допустимый угол взаимного перекоса колец 1¢.

|

|

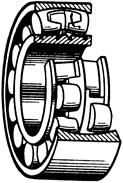

| Рис. 7.12. Игольчатый подшипник | Рис. 7.13. Сферические подшипники |

Шариковые и роликовые радиальные двухрядные сферические подшипники (рис. 7.13) допускают работу в условиях взаимных перекосов осей колец до 4° из-за сферической поверхности дорожки качения наружного кольца и могут воспринимать осевые силы в обоих направлениях. Сепараторы чаще всего штампованные. Роликовые сферические подшипники отличаются от радиальных большей грузоподъемностью, но меньшей быстроходностью.

| |||||

| а | б | в | г | ||

| Рис. 7.14. Радиально-упорные шарикоподшипники |

Шариковые радиально-упорные подшипники (рис. 7.14) предназначены для восприятия комбинированной нагрузки: радиальной и односторонней осевой. Нагрузочная способность этих подшипников выше, чем у радиальных шариковых, благодаря большему числу тел качения, которое удается разместить в подшипнике из-за наличия скоса на наружном или внутреннем кольце. Способность подшипника воспринимать осевую нагрузку зависит от номинального угла контакта а (угол между нормалью к площадке контакта наружного кольца с телом качения и плоскостью вращения подшипника). С ростом  осевая грузоподъемность подшипника растет, а предельная частота вращения и допустимая радиальная нагрузка уменьшаются. Подшипники выполняют с номинальными углами контакта

осевая грузоподъемность подшипника растет, а предельная частота вращения и допустимая радиальная нагрузка уменьшаются. Подшипники выполняют с номинальными углами контакта  = 12; 26; 36°. В настоящее время изготовляют подшипники с углами контакта 15, 25 и 36° со скосом на внутреннем кольце (рис. 7.14б) и центрированием сепаратора по наружному кольцу. Это позволяет существенно повысить предельную частоту вращения вследствие более благоприятных условий смазки. Сепараторы для этих подшипников выполняют, как правило, массивными. Допустимый взаимный перекос колец 4...6'.

= 12; 26; 36°. В настоящее время изготовляют подшипники с углами контакта 15, 25 и 36° со скосом на внутреннем кольце (рис. 7.14б) и центрированием сепаратора по наружному кольцу. Это позволяет существенно повысить предельную частоту вращения вследствие более благоприятных условий смазки. Сепараторы для этих подшипников выполняют, как правило, массивными. Допустимый взаимный перекос колец 4...6'.

Шариковые радиально-упорные подшипники с разъемным внутренним кольцом (рис. 7.14г) в зависимости от формы дорожек качения имеют трех- или четырех точечный контакт шарика с кольцами и предназначены для восприятия радиальной и осевых нагрузок в обоих направлениях. Существуют аналогичные подшипники с разъемным наружным кольцом (рис. 7.14в).

| ||||

| а | б | в | ||

| Рис. 7.15. Радиально-упорные роликоподшипники |

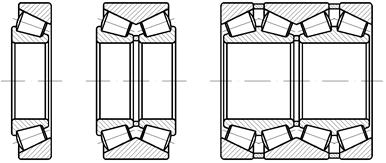

Роликовые радиально-упорные конические подшипники (рис. 7.15а) предназначены для восприятия совместно действующих радиальных и осевых нагрузок. Обычно угол конуса наружного кольца a = 10...18°. Подшипники с большими углами конуса a = 25...30° применяют в качестве сдвоенных. Нагрузочная способность радиально-упорных роликоподшипников выше, чем радиально-упорных шариковых подшипников, но предельная частота и точность вращения ниже. Для восприятия значительных нагрузок при стесненных радиальных размерах эти подшипники сдваивают или используют многорядные конические подшипники. Сепаратор обычно стальной штампованный или точеный. Допустимый угол взаимного перекоса колец 2', а с модифицированным контактом - 4...8'. Кроме однорядных подшипников выпускаются двух- (рис. 7.15б) и четырехрядные (рис. 7.15в).

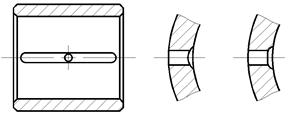

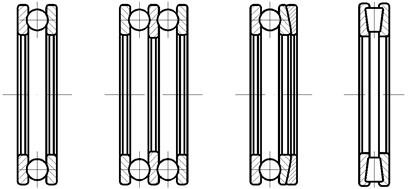

Упорные подшипники (рис. 7.16) предназначены для восприятия осевых нагрузок. Применяются как одинарные подшипники – для восприятия нагрузки в одном направлении (рис. 7.16а), так и двойные – для восприятия нагрузки в обе стороны (рис. 7.16б). Упорные подшипники отличаются невысокой быстроходностью, но большой нагрузочной способностью благодаря одновременной работе всех тел качения при условии отсутствия перекосов. Для компенсации перекосов одно из колец может выполняться со сферической поверхностью для самоустановки (рис. 7.16в). Область применения упорных подшипников: домкраты, крюковые подвески, столы металлорежущих станков, толкатели и др.

|

| ||||

| а | б | в | г | а | б |

| Рис. 7.16. Упорные подшипники | Рис. 7.17. Упорно-радиальные подшипники | ||||

Упорно-радиальные подшипники (рис. 7.17) предназначены для восприятия осевой и радиальной нагрузок. Их применяют вместо упорных подшипников при высокой частоте вращения.

|

| Рис. 7.18. Комбинированный подшипник |

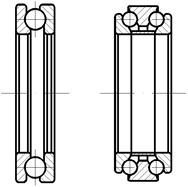

Комбинированные подшипники (рис. 7.18) предназначены для восприятия осевой и радиальной нагрузок, применяются редко. Они представляют из себя два подшипника, объединенных в одну конструкцию. В качестве тел качения, работающих в радиальном направлении, обычно применяют игольчатые ролики.

7.2.4 Обозначение подшипников качения

Система условных обозначений шариковых и роликовых подшипников регламентируется ГОСТ 3189-75 по следующим признакам:

· внутренний диаметр подшипника (посадочный диаметр на вал);

· серия диаметров и серия ширин или серия высот;

· тип подшипника;

· конструктивная разновидность.

Система условных обозначений подшипников показана на рисунке 7.19. Основное обозначение подшипника включает в себя до 7 цифр. Нули, стоящие левее последней значащей цифры, не указывают.

|

| Рис. 7.19. Система условных обозначений шариковых и роликовых подшипников |

Пример условного обозначения: Подшипник 208 ГОСТ 8338-75.

Расшифровка условного обозначения:

0 – серия ширин;

00 – конструктивная разновидность;

0 – тип подшипника (шариковый радиальный);

2 – серия диаметров (легкая);

08 – внутренний диаметр подшипника (08∙5 = 40 мм).

Пример условного обозначения: Подшипник 2007110 ГОСТ 333-79.

Расшифровка условного обозначения:

2 – серия ширин (узкая);

00 – конструктивная разновидность;

7 – тип подшипника (роликовый конический);

1 – серия диаметров (особо легкая);

10 – внутренний диаметр подшипника (10∙5 = 50 мм).

Для подшипников категорий A и B слева от основного обозначения проставляются знаки, определяющие категорию подшипника (A, B, C), момент трения (1, 2, 3, …, 9), группу радиального зазора (1, 2, 3, …, 9), класс точности (7, 8, 0, 6, 5, 4, 2). Эти знаки располагают в порядке перечисления и отделяются от основного обозначения знаком «–». Пример условного обозначения: Подшипник А125-3000208 ГОСТ 8338-75.

Расшифровка условного обозначения:

А – категория подшипника;

1 – момент трения;

2 – группа радиального зазора;

5 – класс точности;

3 – серия ширин (особо широкая);

00 – конструктивная разновидность;

0 – тип подшипника (шариковый радиальный);

2 – серия диаметров (легкая);

08 – внутренний диаметр подшипника (08∙5 = 40 мм).

Обозначение наносится на торец подшипника.

7.2.5 Критерии работоспособности и расчета подшипников качения

Основные причины выхода из строя подшипников качения:

· Усталостное выкрашивание рабочих поверхностей колец – основная причина выхода из строя подшипников, работающих при значительных нагрузках в условиях хорошей защиты от загрязнений.

· Износ колец и тел качения – частая причина выхода из строя из-за недостаточной или загрязненной смазки.

· Разрушение колец и тел качения – при значительных перегрузках. При нормальной эксплуатации не должно происходить.

· Образование вмятин на рабочих поверхностях – при значительных нагрузках без вращения.

· Разрушение сепараторов – из-за действия центробежных сил при высоких скоростях вращения.

Внешними признаками выбраковки подшипников обычно являются: потеря точности вращения, повышенный шум, повышение сопротивления вращению, нагрев.

7.2.5.1 Подбор подшипников

Характеристики подшипников приводятся в таблицах каталогов подшипников и включают в себя:

· Геометрические размеры: внутренний диаметр d, наружный диаметр D, ширина B (рис. 7.10);

· Статическая грузоподъемность  (или

(или  ) и динамическая грузоподъемность

) и динамическая грузоподъемность  (или

(или  ) – радиальная или осевая, в зависимости от типа подшипника;

) – радиальная или осевая, в зависимости от типа подшипника;

· Быстроходность n – предельная скорость вращения подшипника.

Подшипники подбираются по каталогам из числа стандартных. Для проверки правильности подбора, проводят проверочный расчет. Неподвижные или медленно вращающиеся подшипники (менее 10 об/мин) рассчитывают на статическую грузоподъемность. Подшипники с частотой вращения более 10 об/мин, но менее предельной, проверяются на долговечность.

7.2.5.2 Расчет на статическую грузоподъемность (по ГОСТ 18854-82)

Расчет на статическую грузоподъемность проводится для неподвижных или медленно вращающихся (  об/мин) валов.

об/мин) валов.

Условие обеспечения статической грузоподъемности:

радиальной (для радиальных и радиально-упорных подшипников):

;

;

осевой (для упорных и упорно-радиальных подшипников):

;

;

где  – эквивалентная статическая радиальная нагрузка, Н;

– эквивалентная статическая радиальная нагрузка, Н;

– статическая радиальная грузоподъемность, Н;

– статическая радиальная грузоподъемность, Н;

– эквивалентная статическая осевая нагрузка, Н;

– эквивалентная статическая осевая нагрузка, Н;

– статическая осевая грузоподъемность, Н.

– статическая осевая грузоподъемность, Н.

Статическая грузоподъемность  или

или  является характеристикой конкретного подшипника и берется по таблицам каталога подшипников.

является характеристикой конкретного подшипника и берется по таблицам каталога подшипников.

Эквивалентная статическая радиальная нагрузка  :

:

для радиальных шариковых и радиально-упорных шариковых и роликовых подшипников  равна большему из двух значений:

равна большему из двух значений:

;

;  ;

;

где  ,

,  – коэффициенты статической радиальной и статической осевой нагрузок, определяются по табл. 7.1;

– коэффициенты статической радиальной и статической осевой нагрузок, определяются по табл. 7.1;

для радиальных роликовых подшипников:

;

;

Эквивалентная статическая осевая нагрузка  :

:

для упорных шариковых и роликовых подшипников:

;

;

для упорно-радиальных шариковых и роликовых подшипников:

.

.

Таблица 7.1

Коэффициенты статической радиальной и статической осевой нагрузок

| Тип подшипника | Подшипник | |||

| однорядный | двухрядный | |||

|

|

|

| |

| Радиальный шариковый | 0,6 | 0,50 | 0,6 | 0,50 |

| Радиально-упорный шариковый с углом контакта α: | ||||

| 12º | 0,5 | 0,47 | 0,94 | |

| 15º | 0,5 | 0,46 | 0,92 | |

| 20º | 0,5 | 0,42 | 0,84 | |

| 25º | 0,5 | 0,38 | 0,76 | |

| 30º | 0,5 | 0,33 | 0,66 | |

| 35º | 0,5 | 0,29 | 0,58 | |

| 40º | 0,5 | 0,26 | 0,52 | |

Сферический шариковый с углом контакта

| 0,5 | 0,22ctgα | 0,44ctgα | |

| Радиально-упорный роликовый | 0,5 | 0,22ctgα | 0,44ctgα | |

| Примечание: Значение YO для промежуточных значений углов контакта α определяют линейной интерполяцией. |

7.2.5.3 Расчет динамической грузоподъемности и долговечности подшипника (по ГОСТ 18855-82)

Базовая долговечность подшипника  измеряемая в млн. оборотов, соответствующая 90% надежности, рассчитывается по формулам таблицы 7.2, в зависимости от типа подшипника.

измеряемая в млн. оборотов, соответствующая 90% надежности, рассчитывается по формулам таблицы 7.2, в зависимости от типа подшипника.

Таблица 7.2

Расчет базовой долговечности

| Тип тел качения | Базовая долговечность  для подшипников, млн. оборотов для подшипников, млн. оборотов

| |

| радиальных и радиально-упорных | упорных и упорно-радиальных | |

| Шариковый |

|

|

| Роликовый |

|

|

Примечание: 1) Формулы применимы для случаев, когда  ( (  ) не превышает 0,5 ) не превышает 0,5  (0,5 (0,5  ).

2) ).

2)  , ,  – эквивалентная динамическая радиальная нагрузка и динамическая грузоподъемность (для радиальных и радиально-упорных подшипников); – эквивалентная динамическая радиальная нагрузка и динамическая грузоподъемность (для радиальных и радиально-упорных подшипников);

, ,  – эквивалентная динамическая осевая нагрузка и динамическая грузоподъемность (для упорных и упорно-радиальных подшипников); – эквивалентная динамическая осевая нагрузка и динамическая грузоподъемность (для упорных и упорно-радиальных подшипников);

|

Более удобным для восприятия является ресурс подшипника в часах  , который рассчитывается по формуле:

, который рассчитывается по формуле:

,

,

где  – частота вращения подшипника, об/мин.

– частота вращения подшипника, об/мин.

Ресурс подшипника в часах  должен быть не меньше ресурса всего механизма. Если ресурс механизма не оговорен в техническом задании, то

должен быть не меньше ресурса всего механизма. Если ресурс механизма не оговорен в техническом задании, то  обычно принимают

обычно принимают  10000…25000 часов.

10000…25000 часов.

Эквивалентная динамическая нагрузка  или

или  рассчитывается по формулам таблицы 7.3.

рассчитывается по формулам таблицы 7.3.

Таблица 7.3

Расчет эквивалентной динамической нагрузки

| Конструктивная разновидность подшипника | Эквивалентная динамическая нагрузка |

| Шариковый радиальный и радиально-упорный, роликовый радиально-упорный |

|

| Роликовый радиальный |  (при (при  ) )

|

| Шариковый и роликовый упорный |  (при (при  ) )

|

| Шариковый и роликовый упорно-радиальный |

|

Примечание: 1) V=1 – при вращении внутреннего кольца по отношению к направлению нагрузки; V=1,2 – при неподвижном по отношению к направлению нагрузки внутреннем кольце.

2)  – коэффициент безопасности, учитывает эксплуатационных перегрузок на долговечность подшипника; принимается от – коэффициент безопасности, учитывает эксплуатационных перегрузок на долговечность подшипника; принимается от  – для спокойной нагрузки без толчков, до – для спокойной нагрузки без толчков, до  – для динамической нагрузки с сильными ударами.

3) – для динамической нагрузки с сильными ударами.

3)  – коэффициент, учитывающий влияние температуры на долговечность; принимается по таблице 7.4. – коэффициент, учитывающий влияние температуры на долговечность; принимается по таблице 7.4.

|

Коэффициенты динамической нагрузки X и Y определяются по таблице 7.5.

Таблица 7.4

Коэффициент

| Рабочая температура подшипника, ºС |

| |||||||

Температурный коэффициент

| 1,0 | 1,05 | 1,10 | 1,15 | 1,25 | 1,35 | 1,40 | 1,45 |

Таблица 7.5

Коэффициенты динамической нагрузки X и Y для радиальных

и радиально-упорных подшипников

| Тип подшипника |

| Относительная осевая нагрузка | е | Для однорядного подшипника | Для двухрядного подшипника | ||||||

| X | Y | X | Y | X | Y | X | Y | ||||

|

|

|

| ||||||||

| Радиальный подшипник |

| ||||||||||

| 0º | 0,014 | 0,19 | 0,56 | 2,30 | 0,56 | 2,30 | |||||

| 0,028 | 0,22 | 1,99 | 1,99 | ||||||||

| 0,056 | 0,26 | 1,71 | 1,71 | ||||||||

| 0,084 | 0,28 | 1,55 | 1,55 | ||||||||

| 0,11 | 0,30 | 1,45 | 1,45 | ||||||||

| 0,17 | 0,34 | 1,31 | 1,31 | ||||||||

| 0,28 | 0,38 | 1,15 | 1,15 | ||||||||

| 0,42 | 0,42 | 1,04 | 1,04 | ||||||||

| 0,56 | 0,44 | 1,00 | 1,00 | ||||||||

| Радиально-упорный подшипник |

| ||||||||||

| 5º | 0,014 | 0,23 | 0,56 | 2,30 | 2,78 | 0,78 | 3,74 | ||||

| 0,028 | 0,26 | 1,99 | 2,40 | 3,23 | |||||||

| 0,056 | 0,30 | 1,71 | 2,07 | 2,78 | |||||||

| 0,084 | 0,34 | 1,55 | 1,87 | 2,52 | |||||||

| 0,11 | 0,36 | 1,45 | 1,75 | 2,36 | |||||||

| 0,17 | 0,40 | 1,31 | 1,58 | 2,13 | |||||||

| 0,28 | 0,45 | 1,15 | 1,39 | 1,87 | |||||||

| 0,42 | 0,50 | 1,04 | 1,26 | 1,69 | |||||||

| 0,56 | 0,52 | 1,00 | 1,21 | 1,63 | |||||||

| 10º | 0,014 | 0,29 | 0,46 | 1,81 | 2,18 | 0,75 | 3,06 | ||||

| 0,029 | 0,32 | 1,62 | 1,98 | 2,78 | |||||||

| 0,057 | 0,36 | 1,46 | 1,76 | 2,47 | |||||||

| 0,086 | 0,38 | 1,34 | 1,63 | 2,29 | |||||||

| 0,11 | 0,40 | 1,22 | 1,55 | 2,18 | |||||||

| 0,17 | 0,44 | 1,13 | 1,42 | 2,00 | |||||||

| 0,29 | 0,49 | 1,04 | 1,27 | 1,79 | |||||||

| 0,43 | 0,54 | 1,01 | 1,17 | 1,64 | |||||||

| 0,57 | 0,54 | 1,00 | 1,16 | 1,63 |

Продолжение таблицы 7.5

| Тип подшипника |

| Относительная осевая нагрузка | е | Для однорядного подшипника | Для двухрядного подшипника | ||||||

| X | Y | X | Y | X | Y | X | Y | ||||

|

|

|

| ||||||||

| Радиально-упорный подшипник |

| ||||||||||

| 12º | 0,014 | 0,30 | 0,45 | 1,81 | 2,08 | 0,74 | 2,94 | ||||

| 0,029 | 0,34 | 1,62 | 1,84 | 2,63 | |||||||

| 0,057 | 0,37 | 1,46 | 1,69 | 2,37 | |||||||

| 0,086 | 0,41 | 1,34 | 1,52 | 2,18 | |||||||

| 0,11 | 0,45 | 1,22 | 1,39 | 1,98 | |||||||

| 0,17 | 0,48 | 1,13 | 1,30 | 1,84 | |||||||

| 0,29 | 0,52 | 1,04 | 1,20 | 1,69 | |||||||

| 0,43 | 0,54 | 1,01 | 1,16 | 1,64 | |||||||

| 0,57 | 0,54 | 1,00 | 1,16 | 1,62 | |||||||

| 15º | 0,015 | 0,38 | 0,44 | 1,47 | 1,65 | 0,72 | 2,39 | ||||

| 0,029 | 0,40 | 1,40 | 1,57 | 2,28 | |||||||

| 0,058 | 0,43 | 1,30 | 1,46 | 2,11 | |||||||

| 0,087 | 0,46 | 1,23 | 1,38 | 2,00 | |||||||

| 0,12 | 0,47 | 1,19 | 1,34 | 1,93 | |||||||

| 0,17 | 0,50 | 1,12 | 1,26 | 1,82 | |||||||

| 0,29 | 0,55 | 1,02 | 1,14 | 1,66 | |||||||

| 0,44 | 0,56 | 1,00 | 1,12 | 1,63 | |||||||

| 0,58 | 0,56 | 1,00 | 1,12 | 1,63 | |||||||

| 18º | – | 0,57 | 0,43 | 1,00 | 1,09 | 0,70 | 1,63 | ||||

| 19º | |||||||||||

| 20º | |||||||||||

| 24º | – | 0,68 | 0,41 | 0,87 | 0,92 | 0,67 | 1,41 | ||||

| 25º | |||||||||||

| 26º | |||||||||||

| 30º | – | 0,80 | 0,39 | 0,76 | 0,78 | 0,63 | 1,24 | ||||

| 35º | – | 0,95 | 0,37 | 0,66 | 0,66 | 0,60 | 1,07 | ||||

| 36º | |||||||||||

| 40º | – | 1,14 | 0,35 | 0,57 | 0,55 | 0,57 | 0,93 | ||||

| 45º | – | 1,34 | 0,33 | 0,50 | 0,47 | 0,54 | 0,81 | ||||

| Примечание: i – число рядов тел качения; е – коэффициент осевого нагружения. |

7.2.6 Крепление наружных и внутренних колец подшипников

Для фиксации валов и осей относительно корпуса механизма, наружное кольцо закрепляют в корпусе, внутренне – на валу.

При закреплении внутреннего кольца на валу для упрощения крепления на валу выполняется буртик (рис. 7.20), с другой стороны подшипник фиксирует крепежная деталь: плоское пружинное кольцо (рис. 7.20б), круглая (рис. 7.20в) или обычная шестигранная гайка (рис. 7.20г), торцевая шайба (рис. 7.20д). Часто подшипник устанавливают на вал по посадке с натягом (рис. 7.20а).

| ||||

| а | б | в | г | д |

| Рис. 7.20. Крепление внутреннего кольца подшипника на валу |

Наиболее распространенные способы крепления внутреннего кольца: подшипник упирают в буртик (рис. 7.21б,г), с другой стороны поджимают крышкой (рис. 7.21б). Вместо буртика можно использовать плоское пружинное кольцо (рис. 7.21а). Простой способ – использование подшипника с канавкой (рис. 7.21в). В канавку вставляют два полукольца, которые закрепляют на корпусе в помощью винтов.

Дата добавления: 2014-10-14; просмотров: 476; Нарушение авторских прав

Мы поможем в написании ваших работ! |