Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Золоулавливание

В промышленной теплоэнергетике применяются следующие способы золоулавливания: сухая механическая очистка, мокрая механическая очистка, электрическая очистка газов. Сухая механическая очистка представлена в основном аппаратами инерционного действия, к которым относятся жалюзийные золоуловители, циклоны одиночные и групповые, батарейные циклоны, дымососы-золоуловители.

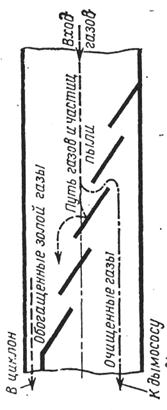

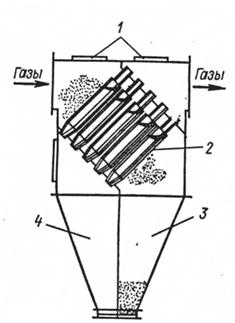

Жалюзийный золоуловитель (рис. 1.8) состоит из жалюзийной решетки и золоуловителя, обычно циклона. Назначение жалюзийной решетки - разделить газовый поток на две части: одну, в значительной мере освобожденную от пыли и составляющую 80 ÷ 90 % всего количества газа, и другую (10÷20 %), в которой сосредоточена основная масса содержащейся в газе пыли, улавливаемой затем в циклоне или в другом достаточно эффективном золоуловителе. Очищенный в циклоне газ возвращается в основной поток газов, очищенных с помощью жалюзийной решетки.

Эффективность улавливания частиц в жалюзийном золоуловителе h зависит от эффективности жалюзийной решетки hр, эффективности отсосного золоуловителя (циклона) hц, и доли отсасываемого в него газа j: h = hц (1 – (1-j)(1-hр)). Для ориентировочных расчетов степени очистки газа в жалюзийном золоуловителе можно использовать выражение:

h = 0,8hр.

При слоевом сжигании hр = 75 ÷ 90 %, при камерном сжигании hр = 60 ÷ 75 %. Суммарная степень очистки в жалюзийном золоуловителе обычно составляет 50 ÷ 60 %.

|

|

|

Гидравлическое сопротивление жалюзийных золоуловителей при слоевом сжигании топлива можно принимать 200 ÷ 500 Па, при камерном сжигании – 100 ÷ 200 Па.

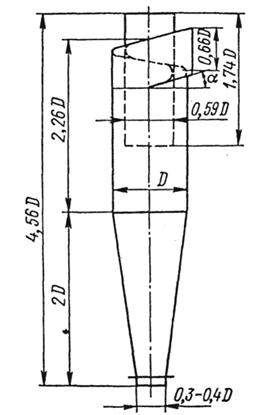

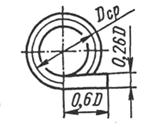

Широкое применение получили нормализованные одиночные цилиндрические и конические циклоны НИИОгаз. К цилиндрическим (рис. 1.9) относятся циклоны типов ЦН-11, ЦН-15, ЦН-15У и ЦН-24. Отличительными особенностями этой группы аппаратов являются наличие удлиненной цилиндрической части, угол наклона крышки и входного патрубка а, равный соответственно 11, 15 и 24 °С, и одинаковое отношение диаметра выхлопной трубы Dтр к диаметру циклона Dц, равное 0,59.

Цилиндрические циклоны относятся к высокопроизводительным аппаратам, а конические - к высокоэффективным.

Гидравлические сопротивление циклонов Dр рассчитывается по формуле:

Dр = x(V2/2)r , Па,

где x -коэффициент гидравлического сопротивления аппарата (безразмерная величина); V - скорость газов в рабочем сечении аппарата, м/с; r - плотность газов (воздуха), кг/м3. Значения коэффициентов гидравлического сопротивления циклонов НИИОгаз xц, отнесенных к скорости газов в плане Vг, приведены в табл. 1.2.

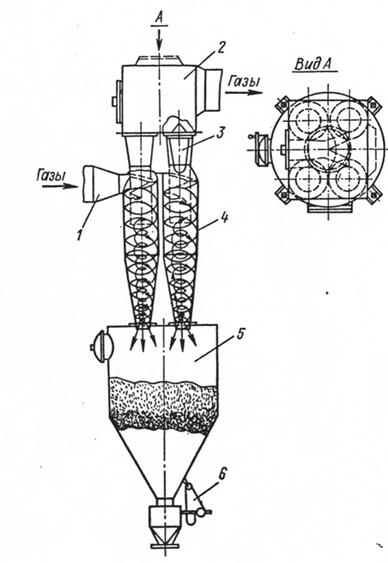

При больших расходах очищенных газов применяют групповые циклоны. Это позволяет не увеличивать диаметр циклона, что положительно сказывается на эффективности очистки.

Обычно в групповом исполнении применяют циклоны типа ЦН. В группу объединяют по два, четыре, шесть и восемь циклонов. Как правило, группа циклонов имеет общие коллектор для запыленных газов, сборник очищенных газов и бункер для сбора уловленной пыли (золы).

Таблица 1.2

Значения коэффициентов сопротивления циклонов НИИОгаз

| Тип циклона | Циклон | ||||

| без дополнительных устройств | с коническим лопастным раскручивателем | с винто- лопастным раскручивателем | с кольцевым диффузором | с улиткой на выходе | |

| ЦН-11 | - | ||||

| ЦН-15 | |||||

| 15У | |||||

| ЦН-24 | - | ||||

| СДК-ЦН-33 | - | - | - | ||

| СДК-ЦН-34 | - | - | - | - | |

| СК-ЦН-22 | - | - | - | - |

Общий вид группы циклонов, составленный из четырех циклонов приведен на рис. 1.10.

Иногда в группу объединяют большое количество циклонных элементов малого диаметра, в каждом из которых для закрутки газового потока устанавливается направляющий аппарат. Группа циклонных элементов, объединенных в одном корпусе, называется батарейным циклоном.

Корпус батарейного циклона, как правило, выполняется секционированным для сохранения оптимальной скорости движения газов в циклонных элементах при переменных нагрузках путем отключения соответствующих секций. Кроме того, секционирование уменьшает возможность ухудшения степени очистки газов за счет их перетока из одних элементов в другие через пылевой бункер, связанный с неодинаковым гидравлическим сопротивлением отдельных элементов (неодинаковостью их изготовления и неравномерным распределением газа по отдельным элементам), неодинаковой «пылевой нагрузкой» на элементы.

|

|

| |||||

| |||||

| |||||

Батарейные циклоны могут быть составлены из возвратно-поточных и прямоточных циклонных элементов.

Для закрутки газов в возвратно-поточных циклонных элементах отечественных конструкций ранее применялись либо направляющие аппараты типа «винт» с двумя винтовыми лопастями, наклоненными под углом 25°, либо аппараты типа «розетка» с восемью лопатками, наклоненными под углом 25 или 30°. Степень очистки в рассмотренных элементах батарейных циклонов несколько ниже той, которая может быть достигнута в эквивалентных по диаметру циклонах.

Общий вид секции батарейного циклона с возвратно-поточными циклонными элементами приведен на рис.1.11.

Характеристики, по которым можно производить выбор батарейных циклонов, изготавливаемых Семибратовским экспериментальным заводом газоотопительной аппаратуры, приведены в табл.1.3.

Таблица 1.3

Батарейные циклоны ЦБ-254Р

| Марка батарейного циклона | Расход дымовых газов, м3/ч при скорости газов 4,5 м/с | Масса циклона, т |

| ЦБ-254Р-25 | 3,65 | |

| ЦБ-254Р-30 | 4,17 | |

| ЦБ-254Р-40 | 5,21 | |

| ЦБ-254Р-50 | 6,58 | |

| ЦБ-254Р-60 | 7,7 | |

| ЦБ-254Р-80 | 10,0 |

Примечание. Батарейные циклоны односекционные, с внутренним диаметром цилиндрической части циклонов 254 мм, направляющим аппаратом типа «Розетка» и числом элементов от 25 до 80 (указано после буквы Р). Батарейные циклоны используются для котлов производительностью от 6,5 до 25 т/ч при температуре газов до 400°С и запыленности для неслипающейся и слабослипающейся пыли - до 400 г/м3, среднеслипающейся - 100 г/м3. Степень очистки газов около 85 %.

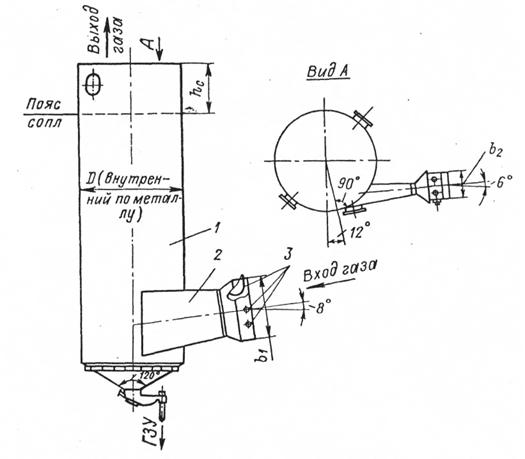

Мокрые золоуловители применяются взамен сухих в тех случаях, когда требуемая степень очистки не достигается. Во Всесоюзном теплотехническом институте специально для целей золоулавливания разработана модификация скрубберов Вентури, получившая название «мокрые скоростные золоуловители МС-ВТИ». Мокрые золоуловители этого типа применяются для улавливания летучей золы из дымовых газов котлов паропроизводительностью от 75 до 320 т/ч. Мокрый золоуловитель МС-ВТИ, схема которого приведена на рис.1.12, состоит из трубы Вентури прямоугольного сечения и прямоточного циклона-каплеуловителя. Золоулавливание осуществляется следующим образом: дымовые газы поступают в трубу Вентури и приобретают в горловине скорость 45-60 м/с. Орошающая жидкость, представляющая собой смесь оборотной и технической воды, подается через форсунки, расположенные на некотором расстоянии от горловины. При контакте орошающей жидкости с высокоскоростным потоком газов происходит дробление жидкости на большое количество мелких капель, на которых и происходит осаждение частиц золы. В каплеуловителе отработанная жидкость отделяется от очищенных газов. Ряд скоростных золоуловителей, включающий шесть типоразмеров, разработан ВТИ. Мокрые скоростные золоуловители указанного типа обеспечивают высокоэффективную очистку газов от золы, равную 95-97 %. При этом удельный расход электроэнергии на очистку газов составляет 1,2-1,5 МДж на 1000 м3/ч газов. Удельное орошение трубы Вентури составляет 0,12-0,18 л/м3, причем добавка технической воды составляет 15-25 % от общего количества орошающей жидкости. Добавка технической воды необходима в частности для того, чтобы поддерживать рН орошающей жидкости на уровне рН £9-9,5. Благодаря этому предотвращается образование на стенках аппаратов и в форсунках отложений сульфита и карбоната кальция. Гидравлическое сопротивление золоуловителя МС-ВТИ составляет 800-1200 Па.

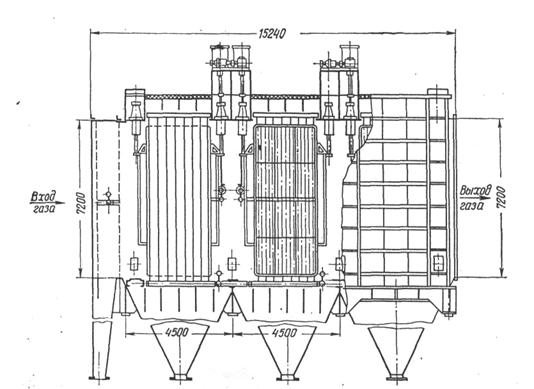

Электрофильтры применяются для очистки дымовых газов от котельных агрегатов с паропроизводительностью D £ 160 т/ч и позволяют достичь степени очистки 96-99 %. Процесс очистки газов в электрофильтре протекает следующим образом. Очищаемые газы проходят в электрофильтре через систему, образованную рядами коронирующих и осадительных электродов, установленных на некотором расстоянии друг от друга. Преобразованный в электрической подстанции ток (выпрямленный и подаваемый с напряжением до 50-60 кВ) подается на питание коронирующих электродов. Возникающий при этом электрический разряд обеспечивает зарядку частиц золы, которые движутся к осадительным электродам и осаждаются на них. После накопления частиц золы на осадительных электродах в виде слоя происходит встряхивание электродов с помощью специальных средств, работающих в автоматизированном режиме. Удаляемая при встряхивании зола собирается в бункере электрофильтра. Скорость газов в активном сечении электрофильтра составляет в зависимости от разных условий от 1 до 2 м/с. Общий вид электрофильтра приведен на рис.1.13.

В энергетике для очистки дымовых газов от котлов применяются электрофильтры типа УГ, УГТ и ЭГА.

В некоторых случаях может возникнуть необходимость в золоулавливании при сжигании мазута.

Котлы, сжигающие жидкое топливо, как правило, не оснащены золоуловителями в связи с низким содержанием золы в топливе (Ар = 0,05÷0,15 %).

|

|

| |||

|

В состав минеральной части мазутов входит: пентаоксид ванадия - 20÷30 %; триоксид серы - 20÷40 %; триоксид железа - 3÷20 %; оксид никеля - 1÷10 %.

В последние годы в связи с возросшим загрязнением атмосферного воздуха проводится работа по промышленному внедрению золоуловителей на мазутных котлах.

Наряду с минеральной частью топлива в выбрасываемых дымовых газах имеются соединения недогоревшего углерода. Недогоревшие соединения углерода имеют вид сажистых частиц, среди которых наибольшую опасность представляет бенз(а)пирен.

Для того чтобы выбрать тип улавливающих устройств, обеспечить надежную эвакуацию уловленной золы и сажи, необходимо учитывать свойства уловленных частиц. Дисперсность частиц характеризуется тем, что 20 % имеет размер менее 10,5 мкм. Насыпная плотность составляет 160 кг/м3.

Химический анализ уловленных на мазутных котлах твердых частиц показывает, что содержание триоксида серы в них в сотни раз выше, чем в потоке газа.

Наибольшее распространение на котлах, сжигающих мазут, могут найти инерционные золоуловители как наиболее дешевые при сооружении и простые в эксплуатации, эффективность улавливания которых составляет 60÷80 %.

Удаление уловленных твердых частиц на мазутных котлах представляет собой более сложную задачу, чем при работе на твердом топливе. Это объясняется гигроскопичностью, высоким содержанием горючих и потерей сыпучести золы при температуре ниже 150°С. Поэтому применяется пневматическая система удаления мазутной золы.

Улавливание золы на ТЭС и котельных, сжигающих мазут, не только решает вопрос снижения токсичности выбросов, но и позволяет утилизировать ценные компоненты на основе ванадия и никеля.

| <== предыдущая страница | | | следующая страница ==> |

| Залповые выбросы | | | Очистка дымовых газов от диоксида серы |

Дата добавления: 2014-10-14; просмотров: 751; Нарушение авторских прав

Мы поможем в написании ваших работ!