Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

E. В форме растворов в железе

Растворяться в железе в значительных количествах может большинство легирующих элементов, кроме C, Ni, O2, B, удалённых в периодической системе от железа. Элементы, расположенные левее железа, распределяются между железом и карбидами. Элементы правее железа, образуют только растворы с железом и не образуют карбидов.

Таким образом легирующие элементы преимущественно растворяются в основных фазах железоуглеродистых сплавов (феррит, аустенит, цементит), или образуют специальные карбиды – карбиды, образованные с участием карбидообразующих элементов и имеющие отличную от цементита формулу и кристаллическую решётку.

Фазы, которые образуются с введением легирующих элементов

Легированный феррит – многокомпонентный твёрдый раствор внедрения и замещения. Все легирующие элементы, растворяющиеся в феррите, изменяют параметры решётки феррита в тем большей степени, чем больше различаются атомные размеры железа и легирующих элементов. Изменение размеров α решётки вызывает изменение свойств феррита. Атомы легирующих элементов создают в решётке напряжение. Отсюда: прочность повышается, пластичность уменьшается. Например, Cr, Mo, Wупрочняют феррит меньше, чем Ni, Si, Mn. Mo, W, Mnи Siснижают вязкость феррита. Хром уменьшает вязкость значительно слабее всех из перечисленных. Никель не снижает вязкости феррита. Важное значение имеет влияние легирующих элементов на порог хладноломкости. Хром повышает порог хладноломкости, а никель снижает. Никель является особенно ценным, так как упрочняет феррит и не снижает его вязкость.

Хладноломкость – потеря пластичности с понижением температуры. Характеризует склонность стали к хрупкому разрушению при -50° .. +70°С. Порог хладноломкости –интервал температур перехода от вязкого разрушения к хрупкому. В верхнем интервале излом полностью вязкий, а в нижнем – полностью хрупкий. Красноломкость – при температуре красного каления.

Легированный аустенит – твёрдый раствор легирующих элементов в γ-железе. В железо-углеродистых сплавах аустенит является стабильной фазой выше точки А3. В легированных сталях благодаря влиянию легирующих элементов аустенитная структура может быть при комнатной температуре. Эксплуатационные свойства аустенитных сталей определяются в зависимости от того, какой основной аустенит образующий элемент находится в составе. Аустенит, полученный в результате легирования марганцем, будет обладать способностью упрочняться в процессе эксплуатации при воздействии ударных нагрузок. Аустенит, полученный при легировании никелем обладает особыми свойствами – коррозионная стойкость, жаропрочность и так далее.

Карбидная фаза в легированных сталях: по степени сродства легирующих элементов к углероду, по сравнению со сродством к нему железа, различают карбидообразующие и не карбидообразующие элементы. К карбидообразующим элементам относят переходные металлы с недостроенной d оболочкой. Чем больше электронов на оболочке, тем больше сродство углероду. В процессе карбид образования углерод отдаёт свои валентные электроны на заполнение dоболочки атома металла, тогда как у металла валентные электроны образуют металлическую связь, обуславливающую металлические свойства карбидов.

Условия карбид образования в сталях: только элементы с dоболочкой, заполненной меньше, чем у железа, являются карбидообразующими. Активность их как карбид образователей тем сильнее, и устойчивость карбид образующихся фаз тем больше, чем менее достроена dоболочка у металлического атома.

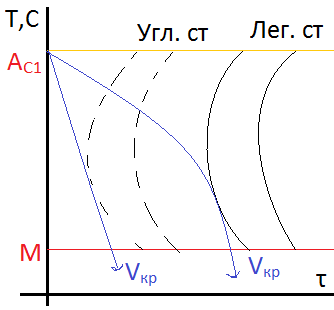

В сталях карбидообразующими являются элементы:(в порядке возрастания свойств) Fe, Mn, Cr, Mo, W, V, Nb, Ti. Не карбидообразующие: Cu, Ni, Co, Si, Al. В сталях могут образовываться следующие карбидные соединения:

I. Типичные химические соединения, которые имеют сложную кристаллическую решётку и при нагреве растворяются в аустените: Fe3C, (Fe,Cr)3C, Cr7C3, Cr23C6, (Fe,Mn)3C, Fe3Mo3C, Fe3W3C.

II. Элементы: Mo, W, V, Nb, Tiобразуют с С фазы внедрения. При этом чаще всего карбиды имеют формулу:  Имеют простую кристаллическую решётку. Отличаются очень высокой тугоплавкостью и практически не растворимы в аустените. Все карбиды обладают высокой твёрдостью и высокой температурой плавления. В чистом виде перечисленные карбиды не существуют

Имеют простую кристаллическую решётку. Отличаются очень высокой тугоплавкостью и практически не растворимы в аустените. Все карбиды обладают высокой твёрдостью и высокой температурой плавления. В чистом виде перечисленные карбиды не существуют

37. Влияние легирующих элементов на превращения в сталях.

1.  Температура нагрева легирующих сталей под закалку и отжиг должна быть выше, чем у углеродистых сталей.

Температура нагрева легирующих сталей под закалку и отжиг должна быть выше, чем у углеродистых сталей.

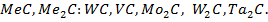

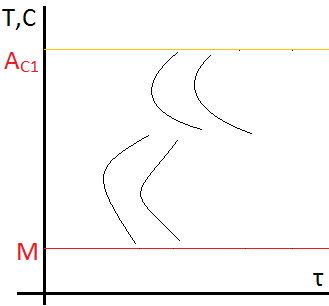

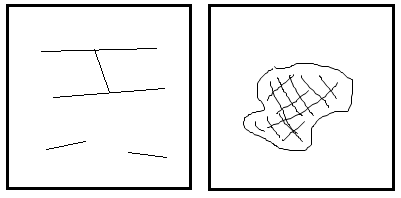

2. Легирующие элементы замедляют перлитные превращения, что смещает линии распада (с-образные) аустенита вправо (кроме кобальта). Это легирующие элементы, которые растворяются в феррите или цементите, не образуя специальных карбидов.

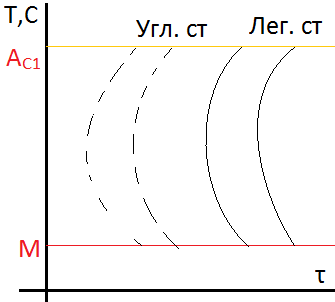

3.  Карбидообразующие элементы, образующие растворимые карбиды в аустените, при разных температурах по разному влияют на скорость распада аустенита. Изотермический распад аустенита имеет 2 максимума, разделённой областью высоко устойчивого аустенита. Первый максимум – перлитное превращение пластинчатой структуры, второй максимум – бейнитное превращение. При 700°..500°С – образование перлита – легирующие элементы замедляют превращение. При 500°..400°С – легирующие элементы весьма значительно замедляют превращение. При 400°..300°С – образование бейнита – ускоряют превращение.

Карбидообразующие элементы, образующие растворимые карбиды в аустените, при разных температурах по разному влияют на скорость распада аустенита. Изотермический распад аустенита имеет 2 максимума, разделённой областью высоко устойчивого аустенита. Первый максимум – перлитное превращение пластинчатой структуры, второй максимум – бейнитное превращение. При 700°..500°С – образование перлита – легирующие элементы замедляют превращение. При 500°..400°С – легирующие элементы весьма значительно замедляют превращение. При 400°..300°С – образование бейнита – ускоряют превращение.

4.  Смещение вправо с-образной кривой способствуют снижению критической скорости закалки и увеличению прокаливаемости. Поэтому для легированных сталей применяют мягкие охладители – медленное охлаждение.

Смещение вправо с-образной кривой способствуют снижению критической скорости закалки и увеличению прокаливаемости. Поэтому для легированных сталей применяют мягкие охладители – медленное охлаждение.

Наиболее сильно увеличивают прокаливаемость Никель, Хром, Молибден, Марганец в случае растворения карбидов в аустените, а не в составе карбидных фаз, особенно при совместном легировании, например, хрома и никеля.

Трудно растворимые карбиды – Вольфрам, Ванадий, Ниобий, Титан при температуре 850°..900°С не растворяются в аустените. Они растворяются при более высоких температурах =>могут снижать прокаливаемость. Карбиды действуют как готовые центры кристаллизации. На прокаливаемость положительное влияние оказывает Бор, при том в количестве 0,001 .. 0,005 % - микролегирование. Происходит это потому, что Бор, находясь в растворе концентрируется в тонких слоях зерна аустенита, и уменьшает скорость зарождения центров кристаллизации перлита.

5. Легирующие элементы влияют на мартенситное превращение: Al, Coповышают температурный интервал мартенситного превращения и таким образом повышают количество остаточного аустенита. Большинство легирующих элементов, таких как Mn, Cr, Moснижают температуру мартенситного превращения ->увеличивают количество остаточного аустенита. Другие элементы, например кремний, не влияют на температуру мартенситного превращения.

6. Влияние легирующих элементов на рост аустенитного зерна. Все легирующие элементы уменьшают склонность аустенитного зерна к росту, исключение – Mnи B–способствуют росту. Остальные легирующие элементы, измельчающие зерно, оказывают различное влияние. Не образующие карбиды – Ni, Co, Si, Cu– слабо влияют на рост зерна. Хром, молибден, вольфрам, ванадий, титан сильно измельчают зерно в порядке роста. Это различие является следствием различной устойчивости карбидов (нитридов) этих элементов. Избыточные карбиды, не растворимые в аустените, препятствуют росту аустенитного зерна. Такая сталь сохраняет мелко зернистое строение до высоких температур нагрева.

7. Легирующие элементы оказывают влияние на превращение при отпуске. Большинство легирующих элементов задерживают распад мартенсита. Это связано с тем, что процессы при отпуске имеют диффузионный характер и легирующие элементы замедляют карбидное превращение. Одни – меньше, другие – больше (хром, молибден, кремний, ванадий). Они могут выделяться при отпуске в виде дисперсных фаз при температурах 400°..500°С. Это приводит к образованию вторичной твёрдости (возрастание твёрдости). Поэтому стали, легированныехромом, молибденом, кремнием, ванадием, проводятся при отпуске с более высокой температурой и большее время.

38. Классификация легированных сталей.

1. По структуре в равновесном состоянии

2. По основной структуре после нагрева до 900°С и последующего охлаждения на воздухе.

3. По составу (количеству легирующих элементов)

4. По назначению

I. По структуре в равновесном состоянии:

(нужен рисунок диаграммы железо – углерод)(у ромы, индиры есть)

1. Доэвтектоидные (имеющие избыточный феррит)

2. Эвтектоидные (с перлитной структурой)

3. Заэвтектоидные (с избыточными вторичными карбидами)

4. Ледибуритные стали (в структуре которых присутствуют первичные карбиды, выделившиеся из жидкого состояния).

Под влиянием легирующих элементов точки Sи Eна диаграмме смещаются влево, и граница между перечисленными сталями проходит при меньшем содержании С, чем в углеродистых сталях.

II. По основной структуре после нагрева до 900°С и последующего охлаждения на воздухе:

1. Перлитные

2. Мартенситные

3. Аустенитные

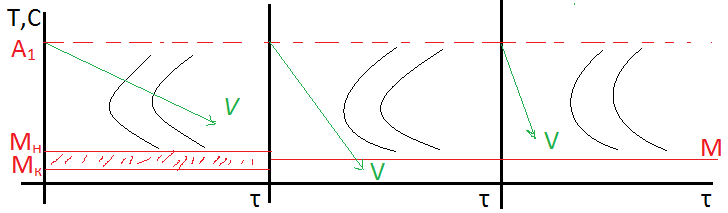

Эти 3 класса характеризуются различным содержанием легирующих элементов (малым, более значительным и высоким). По мере увеличения содержания легирующих элементов устойчивость аустенита в перлитной области возрастает, а температурная область мартенситного превращения понижается (см. диаграмму изотермического распада).

Эти 3 класса характеризуются различным содержанием легирующих элементов (малым, более значительным и высоким). По мере увеличения содержания легирующих элементов устойчивость аустенита в перлитной области возрастает, а температурная область мартенситного превращения понижается (см. диаграмму изотермического распада).

1. Легирующие элементы в количестве 3..5% смещают кривые охлаждения вправо и при охлаждении на воздухе распад аустенита происходит с образованием перлитных структур. Кривая скорости охлаждения V на воздухе будет пересекать область перлитного распада и будут образовываться структуры – П,С, Т.

2. Мартенситный класс – при увеличении содержания легирующих элементов до 10% кривые распада ещё больше смещаются вправо и при охлаждении на воздухе получается мартенситная структура, т.е. аустенит переохлаждается без распада до температур мартенситного превращения.

3. Аустенитный класс. При увеличении содержания легирующих элементов до 20% кривые распада аустенита смещаются ещё больше вправо, а температура мартенситного превращения становится отрицательной, и превращения аустенита не по какому из механизмов не происходят вообще. Сохраняется аустенитное состояние и данные стали называются «аустенитный класс».

III. По составу (количеству легирующих элементов):

1. Низколегированные стали (до 2,5%)

2. Среднелегированные (2,5..10%)

3. Высоколегированные (более 10%)

IV. По назначению:

1. Конструкционные стали:

a. Строительные

b. Машиностроительные

Эти стали как правило потребителя подвергают термической обработке, поэтому они подразделяются: цементуемые, улучшаемые. Близкие по составу конструкционным сталям, но не предназначенные для термической обработки объединяются в строительные стали (низколегированные).

2. Инструментальные стали: режущие стали, штамповые и стали для измерительных инструментов.

3. Стали с особыми свойствами: с магнитными, с другими.

39. Машиностроительные (конструкционные) стали.

Предназначены для изготовления деталей машин, приборов, инженерных конструкций, которые подвергаются воздействию механических нагрузок. Детали машин характеризуются различными формами, размерами, условиями эксплуатации. Они работают при статических, циклических и ударных нагрузках, при низких и высоких температурах, могут работать в контакте с агрессивными средами. Конструкционным материалам предъявляются основные требования: эксплуатационные, технологические и экономические. Конструкционная сталь должна обладать высокой конструктивной прочностью, обеспечивать длительную и надёжную работу конструкции в условиях эксплуатации, т.е. необходимо обеспечить комплекс высоких механических свойств, а не одну какую-либо характеристику.

Легирование позволяет повысить уровень механических свойств за счёт упрочнения феррита и большей прокаливаемости. В легированных сталях наблюдается меньший рост аустенитного зерна, повышенная ударная вязкость. Более высокая закаливаемость позволяет применять более мягкие охладители при закалке.

Существуют следующие группы конструкционных сталей:

1. Строительные стали

2. Цементуемые стали

3. Улучшаемые стали

4. Высокопрочные стали

5. Рессорно-пружинные стали

6. Подшипниковые стали

7. Износостойкие стали

Цементуемые стали

Применяются низкоуглеродистые стали: 0,08..0,25%С. Содержание легирующих элементов небольшое – 2..3%. Основное назначение легирующих элементов: обеспечить требуемую прокаливаемость поверхностного слоя и сердцевины, торможение роста аустенитного зерна при нагреве. Легирующие элементы – Cr, Mn – повышают устойчивость аустенита и увеличивают прокаливаемость[сердцевины] доэвтектоидных сталей; Mn, Si–присутствие их в поверхностном слоеприводит к образованию карбидов и уменьшению прокаливаемости поверхностного слоя; Mo–повышает прокаливаемость цементованного слоя; Ti–тормозит рост аустенитного зерна – применяется для особо ответственных деталей; Ni–для ответственных деталей, испытывающих ударные нагрузки.

В зависимости от ответственности изделия применяется несколько групп сталей для цементации:

1. Низкоуглеродистые качественные стали с не упрочняемой сердцевиной: Сталь 10, 15, 20. Аустенит в таких сталях независимо от условий охлаждения превращается в феррито-перлитную смесь. Это стали для самых неответственных деталей, для которых необходимо иметь не высокую твёрдость сердцевины.

2. Низкоуглеродистые низколегированные стали со слабо упрочняемой сердцевиной: 20ХГ, 20ХФ. Сердцевина этих сталей претерпевает бейнитное превращение (в структуре – верхний бейнит), и заметно упрочняется. Применяется для деталей, в которых необходима прокаливаемость как поверхности, так и сердцевины.

3. Высоколегированные низкоуглеродистые стали с сердцевиной, сильно упрочняемой при термической обработке. Их ещё называют высокопрочными цементуемыми сталями. К ним же относятся стали со сравнительно не высоким содержанием легирующих элементов, но с повышенным содержанием углерода: 0,25..0,3%. Пример: 18ХГТ, 25ХГТ, 25ХГМ, 20ХГР. В структуре сердцевины – мартенсит (иногда бейнит нижний), что приводит к интенсивному упрочнению.

4. Для деталей, испытывающих большие ударные (динамические) нагрузки, а так же работающие в условиях отрицательных температур. Применяются стали с небольшим количеством Ni. Пример: 12ХН2А,12Х2НЧА, 20ХН3А, 18Х2НЧВА.

40. Требования предъявляемые к подшипникам. Классификация подшипниковых сталей.

Требования, предъявляемые к ним:

1. К особенностям характера работы подшипников относятся высокие локальные нагрузки, и как следствие, предъявляются высокие требования по неметаллическим включениям, карбидной неоднородности, пористости, карбидной ликвации.

2. Циклические контактные напряжения, возникающие на поверхности детали, могут вызывать усталостное разрушение. Высокие напряжения должны компенсироваться высокой твёрдостью поверхностью.

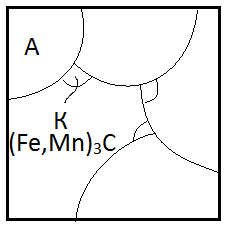

3. Износостойкость высокая. Обеспечивается высокой твёрдостью. Может быть получена в стали с содержанием углерода около 1%. Основной легирующий элемент – хром. Он увеличивает количество карбидной фазы (Fe,Cr)3C, способствуя получению высокой твёрдости.

4. Размерная стабильность. В зависимости от класса точности подшипников к ним применяется данное требование. Структура после термообработки: мартенсит + аустенит остаточный (10..15%) + карбиды.При большом количестве остаточного аустенита в процессе работы будет происходить именно переход остаточного аустенита в мартенсит, и это сопровождается объёмными изменениями. Чтобы убрать остаточный аустенит часто проводят обработку холодом.

Подшипниковые стали классифицируют по условиям работы:

1. Стали общего применения. Используют для деталей подшипников, роликов, шары, палец, работающих при -60..300°С вне агрессивной среды.

2. Стали специального назначения – для изготовления теплостойких и коррозионно стойкий.

Рассмотрим первые подробнее. Подшипники качения работают при пониженных динамических нагрузках. Это позволяет изготавливать подшипники из хрупких углеродистых сталей после закалки и низкотемпературного отпуска.

| Марка стали | С, % | Сr, % | Dкр, мм |

| ШХ6 | 0,95..1,05 | 0,4..0,7 | 9..10 |

| ШХ9 | 0,9..1,2 | 14..15 | |

| ШХ15 | 1,3..1,65 | 23..25 | |

| ШХ15СГ | 1,3..1,65 | 50..65 |

По мере увеличения содержания хрома стали имеют более высокий критический диаметр прокаливаемости. Легирование марганцем и кремнием для увеличения прокаливаемости применяют для задержки распада мартенсита. Детали подшипников проходят термическую обработку, типичную для заэвтектоидных сталей. Охлаждение проводят в масле. Низкотемпературный отпуск 150..160°С. Структура получается: М + К + Аост. Для особо точных проводится обработка холодом (А переходит в М). Твёрдость после обработок – 60..64 HRC. Кремний задерживает снижение твёрдости при отпуске.

Рассмотрим вторые подробнее. Пример: 95Х18Ш – теплостойкая сталь с высокой стойкостью из-за хрома (18%). Используется закалка (структура М + К). 8Х4М4В2Ф1Ш – используется для очень больших подшипников. 20Х2Н4А – используется для цементации подшипников на глубину 5..6 мм углерода, затем проводят термообработку – закалку и отпуск. Получается структура Мвысокоуглеродистый + К, а в сердцевине Ммалоуглеродистый.

41. Улучшаемые конструкционные легированные стали.

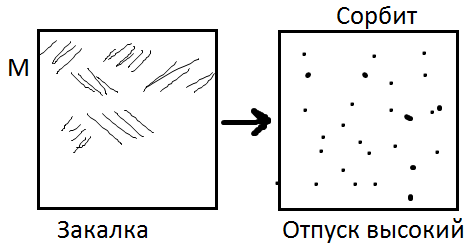

Среднеуглеродистые стали, содержащие 0,3..0,5% углерода и легирующих элементов в сумме не более 5%. Эти стали используются после термического улучшения, т.е. после закалки и высокотемпературного отпуска. Закалка обычно проводится выше АС3, выдержка, охлаждение в масле при 600..650°С. После термической обработки получается хороший комплекс механических свойств, особенно ударная вязкость. Улучшаемые стали можно условно разделить на 5 групп. С увеличением номера группы растёт степень легирования и размер сечения, в котором достигается сквозная прокаливаемость (сечения с мартенситной структурой). Выбор марки стали для той или иной детали определяется прокаливаемостью. Содержание постоянный примесей: Si – 0,17..0,37%, Mn – 0,5..0,8%, P,S < 0,035%.

Группы:

1. Сталь 35, 40, 45. Дкр<= 10 мм.

2. Сталь 30Х, 40Х. (хрома около 1%). Добавка хрома увеличивает прокаливаемость до Дкр = 15..20 мм.

3. Для дополнительного увеличения прокаливаемости хромистые стали дополнительно легируют Mnи B, а для снижения обратимой отпускной хрупкости легируют Mo. Стали 30ХМ, 40ХГ, 40ХР, 30ХГСА. Дкр = 20..25 мм.

4. Стали хромо-никелевые, содержащие до 1,5% Ni. Ni увеличивает прокаливаемость и снижает порог хладноломкости. 40ХН, 40ХНМ. Дкр~ 40 мм. Эти стали при пониженных температурах эксплуатации обладают большим запасом вязкости, чем стали предыдущих групп (Ni повышает пластичность).

5. Высоколегированные стали, содержащие Ni3..4%. Наиболее распространённые: 38ХН3М, 38ХН3МФА. Критический диаметр Дкр~ 100 мм. Для деталей, подвергающимся ударным нагрузкам. Более высокое содержание Niснижает порог хладноломкости для более низких температур. Эта сталь имеет недостаток – склонность к флокинообразованию (дефекты – пустоты).

Термическое улучшение деталей применяется в автомобильном, тракторном и других производствах. После термического улучшения при сквозной прокаливаемости детали имеют повышенную надёжность и долговечность при эксплуатации. Детали упрочняются на заданный уровень прочности по контролируемой твёрдости. Примеры:

| Марка стали | Детали | Твёрдость, HB |

| 40, 45, 40Х | Фланцы, шатуны, тяги | 205..240 |

| 40Х, 40ХН, 40ХН2МА | Шестерни, оси, валы, сошки, шатуны | 240..285 |

Режимы закалки выбираются типично по диаграмме Fe-C. Отпуск выбирается в зависимости от заданной твёрдости в пределах 500..600°С. Для улучшаемых сталей, которые проходят отпуск в интервале температур обратимой отпускной хрупкости после высокого отпуска иногда проводят охлаждение в воде, если деталь не сложной конфигурации и большого размера. Мелкие детали охлаждаются в масле.

42. Пружинные конструкционные стали.

Предназначены для упругих элементов, пружин, рессор различного типа. Работа таких элементов характеризуется тем, что в них используется главным образом упругие свойства стали: сопротивление к малым пластическим деформациям. Для получения данных свойств, стали подвергаются закалке и среднетемпературному отпуску. Максимальные упругие свойства достигаются при сквозной прокаливаемости, т.е. после закалки мартенситная структура должна быть по всему сечению детали. Марку стали выбирают по показателю прокаливаемости. В зависимости от условий работы пружины бывают общего назначения и специального назначения (для работы в условиях повышенных температур или агрессивных сред). В группе стали общего назначения содержание углерода 0,5..0,65..0,7. Основные легирующие элементы: марганец, кремний, может быть ванадий и хром. Марки 65, 70, 60Г, 60С2, 50С2, 55СГ, 50ХГФА.

Основной легирующий элемент Кремний способствует сохранению структур типа троостита (именно при высоких температурах).Увеличение количества легирующих элементов в сумме приводит к увеличению прокаливаемости, и тем для большего сечения детали они используются.

Для пружин специального назначенияиспользуют специальные стали: 30Х13, 40Х13. Эти стали используются после закалки с высокой температурой 1000..1050°С (высокая – чтобы растворились карбиды). Для тех деталей, которые работают при комнатных температурах – проводится отпуск – 300..350°С (в районе отпускной хрупкости). В условиях повышенной температуры – отпуск 500..550°С.

Для пружин специального назначенияиспользуют специальные стали: 30Х13, 40Х13. Эти стали используются после закалки с высокой температурой 1000..1050°С (высокая – чтобы растворились карбиды). Для тех деталей, которые работают при комнатных температурах – проводится отпуск – 300..350°С (в районе отпускной хрупкости). В условиях повышенной температуры – отпуск 500..550°С.

На качество и работоспособность пружин влияет состояние поверхности: наличие трещин, плёнки, рисок. Это приводит к развитию усталостного разрушения. Улучшить стойкость пружин можно посредством поверхностного наклёпа (при такой обработке возникают напряжения сжатия). В агрессивных средах применяют марки стали: 12Х18Н10Т, 17Х18Н9. Присутствуют там хром и никель.

43. Высокопрочные конструкционные стали.

σв> 1500 МПа. К этим сталям прежде всего нужно отнести стали обычного состава, но мелкозернистые и высокочистые. Измельчение зерна приводит к снижению порога хладноломкости, увеличению доли волокна в изломе и обладают они высокой прочностью, пластичностью и вязкостью. Среди этой группы наиболее важными являются мартенсито-стареющие стали. Их важной особенностью является малое содержание углерода: 0,03%. Ещё эти стали называются «стали интерметаллидного упрочнения». При закалке в них образуется безуглеродистый мартенсит, а затем при отпуске (~500°С) происходит выделение интерметаллидных фаз. При этом повышается предел прочности. Легирующие элементы – Niили Ti, образующие интерметаллидные фазыNiTi, Ni3Ti, FeMo, Ni3(TiAl) и так далее вызывают старение. Одновременное введение Coпозволяет увеличить мартенситную точку и уменьшает количество остаточного аустенита. Так же кобальт повышает точку АС1, что позволяет провести высокий отпуск. Основной легирущий элемент – Ni, с количеством 17..26%. Для эффективного протекания старения стали дополнительно легируют Ti, Al, Mo, Nb, Co. Пример: 03Н18К8М5Т. Для этой стали проводится закалка с температурой 800..850°С, охлаждение на воздухе и в результате получается структура – без углеродистый мартенсит. Затем проводят старение.

| Термич. обр. | σв, МПа | ψ, % | δ, % | KCV, МДж/м2 |

| Закалка | ||||

| Закалка + Старение | 0,5 |

Основное упрочнение происходит при старении 450..500°С за счёт выделения из мартенсита дисперсных частиц – интерметаллидов. Происходит процесс дисперсионного твердения. Мартенсит и стареющие стали применяются в самолётах, ракетах, т.е. где должна быть высокая пластичность, вязкость.

44. Износостойкая аустенитная сталь.

Высокомарганцовистая сталь. Сталь Гадфильда. 110Г13Л (Л – литая). Сталь аустенитного класса за счёт легирования марганцем. Углерода – 0,9..1,4%. Mn – 1,5..15%. Si – 0,5..1%.После литья структура состоит из аустенита. Проводится закалка без отпуска. Нагрев до 1100°С и образуется аустенит с растворённым С и Mn. Закалка без полиморфного превращения. Высокомарганцовистый аустенит хорошо наклёпывается (уплотняется) при ударных нагрузках и после деформации в процессе эксплуатации приобретает твёрдость 50..55 HRC, т.е. повышается почти в 2 раза (перед этим около 200ΗΒ).

45.  Стали для строительных конструкций.

Стали для строительных конструкций.

Эта группа сталей содержит малое количество углерода в пределах 0,1..0,25% (низкоуглеродистые стали). По сравнению с углеродистыми сталями, строительные обладают более высокими прочностными свойствами за счёт упрочнения феррита небольшим количеством легирующих элементов: Si, Mn, Cr, Ni и так далее. Строительные стали могут быть использованы в горячекатаном состоянии (т.е. без термической обработки), или после нормализации и термического улучшения. Применяются для строительных конструкций, армирования железобетона, магистральных нефте и газо проводов (не применяются для деталей машин). Как правило, все они изготавливаются путём сварки, поэтому одним из технологических требований является хорошая свариваемость стали. При сварке деталей стали не должны давать холодных, горячих трещин, и сварное соединение должно быть равнопрочным основному металлу.

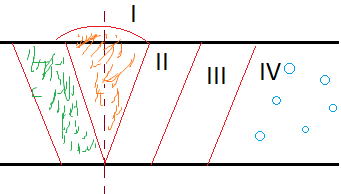

Рассмотрим создание трубы из листа металла путём проката. Представлена сварка плавлением, на которой наплавляется шов жидкого металла. Под действием температуры нагревается около шовная зона. Эта зона различает IIIзоны:

I. Сварной шов. Имеет литую структуру после охлаждения и кристаллизации

II. Зона термического влияния (ЗТВ). Является наиболее опасным местом сварного соединения. Здесь может происходить перегрев, т.е. рост аустенитного зерна, образование видманштетной структуры. Зона нагревается в процессе сварки выше критических температур (А3 и А1). В зоне термического влияния может наблюдаться упрочнение и снижение пластичности.

III. Температура нагрева меньше А1.

IV. Зона основного металла.

Для сварных конструкций используются углеродистые стали обыкновенного качества: Ст2, Ст1, Ст3. Наиболее распространённой является «спокойная» сталь Ст3сп – самый низкий порог хладноломкости - 0°С. Поставляются в горячекатаном состоянии без термической обработки. Для ответственных деталей, работающих в условиях отрицательных температур, применяется нормализация, в результате которой происходит перекристаллизация феррито-перлитной структуры. Т.е. феррито-перлитная структура просто измельчается, при этом критическая температура хрупкости понижается при измельчении зерна.

Далее проводится термическое улучшение – закалка + высокий отпуск при 600..650°С. В большей степени эта обработка улучшает прочностные свойства, но существенно снижает критическую температуру прочности (Т50). Если порог хладноломкости характеризовать одной цифрой, то указывают середину порога – температура, при которой 50% волокна в изломе или величина работы распространения трещин ар уменьшается наполовину. Структура после закалки при термическом улучшении: мартенсит.

Далее проводится термическое улучшение – закалка + высокий отпуск при 600..650°С. В большей степени эта обработка улучшает прочностные свойства, но существенно снижает критическую температуру прочности (Т50). Если порог хладноломкости характеризовать одной цифрой, то указывают середину порога – температура, при которой 50% волокна в изломе или величина работы распространения трещин ар уменьшается наполовину. Структура после закалки при термическом улучшении: мартенсит.

Т.е. такая закалка + отпуск полностью восстанавливает структуру. Отпуск проводится для снятия напряжений.

Для магистральных нефти и газопроводов, котлов применяются стали с углеродом 0,2..0,22%. Стали: 17ГС (марганца – около 1%, кремний – 0,5%), 16Г2АФ, 14ХГСА, 15ХСНФ.

Для армирования обычного и предварительно напряжённого железобетона применяются стали с углеродом 0,3% (например, 25Г2С) – подвергаются термическому улучшению.

Легирование молибденом и бором строительных сталей, которые замедляют распад аустенита, приводит к получению бейнитной структуры при охлаждении на воздухе. Пример: сталь 08Г2СФБ.

46. Дефекты легированных сталей.

В легированных сталях такие свойства как прокаливаемость, износостойкость выше чем у углеродистых сталей, зато у них встречаются дефекты даже при строгом соблюдении технологических режимов, и при том неустранимые. Дефекты:

В легированных сталях такие свойства как прокаливаемость, износостойкость выше чем у углеродистых сталей, зато у них встречаются дефекты даже при строгом соблюдении технологических режимов, и при том неустранимые. Дефекты:

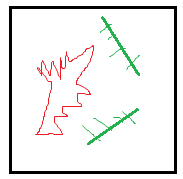

1. Дендритная ликвация – обусловлена неравновесной кристаллизацией. У легированных сталей процессы выравнивая состава происходят медленнее, и поэтому наблюдается разный состав у кристаллов ранее выпавших и последующих. Для устранения этого проводят диффузионный отжиг слитков при температуре 1000..1200°С (проводится перед прокаткой).

2. Полосчатость может возникать при обработке давлением при прокатке или ковке, особенно при низкой температуре. После прокатки получаются волокна, вытянутые вдоль направления деформации. Некоторые механические свойства поперёк волокна ниже, чем вдоль из-за наличия деформированных вдоль прокатки неметаллических включений (анизотропия свойств). Устраняется этот дефект (частично или полностью) путём полного диффузионного отжига и нормализации.

3.  Флокены – плоские трещины и пустоты. Образуются при быстром охлаждении от 200°С до 20°С. Связано это с присутствием водорода, растворившегося в жидкой фазе, который при температуре 200°С выделяется из раствора и создаёт сильные внутренние напряжения, которые вызывают трещины и флокены. При медленном охлаждении в районе 200°С водород успевает продиффундировать из раствора и совсем удалиться из стали. Устраняются флокены последующей ковкой (прокаткой) на меньший размер – при этом они завариваются.

Флокены – плоские трещины и пустоты. Образуются при быстром охлаждении от 200°С до 20°С. Связано это с присутствием водорода, растворившегося в жидкой фазе, который при температуре 200°С выделяется из раствора и создаёт сильные внутренние напряжения, которые вызывают трещины и флокены. При медленном охлаждении в районе 200°С водород успевает продиффундировать из раствора и совсем удалиться из стали. Устраняются флокены последующей ковкой (прокаткой) на меньший размер – при этом они завариваются.

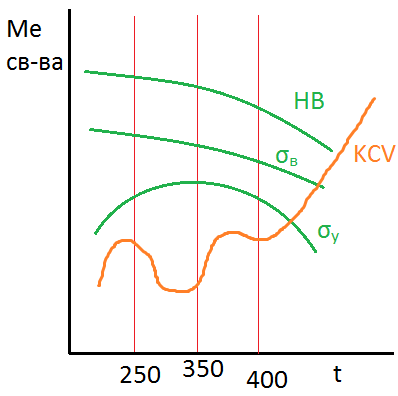

4. Отпускная хрупкость. Особенно относится к улучшаемым пружинным сталям, легированным хромом, никелем или марганцом. Как устраняется отпускная хрупкость (падение ударной вязкости)?! Добиваются уменьшением фосфора и других вредных примесей. Охлаждение мелких деталей в воде. Легирование молибденом.

47. Коррозионностойкие стали ферритного, мартенситного и аустенитного класса.

Коррозия металла – самопроизвольный процесс разрушения металла вследствие химического и электрохимического взаимодействия с окружающей. По характеру разрушения существует несколько видов коррозии: равномерная, местная, межкристаллитная.

Коррозия металла – самопроизвольный процесс разрушения металла вследствие химического и электрохимического взаимодействия с окружающей. По характеру разрушения существует несколько видов коррозии: равномерная, местная, межкристаллитная.

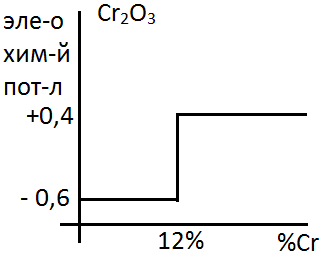

Фазовый состав и структура при одном и том же химическом составе сплава по различному влияет на коррозионную стойкость. Поведение металлов, находящихся в агрессивных средах, зависит от их электрохимического потенциала: чем ниже электрохимический потенциал металла – тем ниже его коррозионная стойкость. Наивысший – золото. При легировании определённого элементами происходит повышение электрохимического потенциала сплава и образование защитных оксидных плёнок. Устойчивость сталей против коррозии повышается при введении в её состав таких элементов, как хром, алюминий, кремний. Эти элементы образуют на поверхности равномерно покрывающие прочные защитные оксидные плёнки и повышают электрохимический потенциал. Основным из элементов является хром с образованием плёнки Cr2O3. При введении Cr12..14% сталь становится коррозионно стойкой, т.е. не ржавеет и прочее. При легировании происходит скачкообразное повышение коррозионной стойкости.В зависимости от состава существует 3 вида стали: хромистые, хромо-никелевые, кислотостойкие.

Хромистые стали.

После охлаждения на воздухе могут иметь структуру: ферритную, мартенситную и смешанную. Это зависит от сочетания количества хрома и углерода в структуре.

Стали ферритного класса – структура феррит, и они не имеют фазовых превращений. Пример: 08Х13, 08Х17Т, 12Х17, 15Х25Т. С увеличением содержания хрома возрастает коррозионная стойкость этих сталей. Титан вводится в сплав, чтобы он образовал карбиды и притянул на себя углерод, чтобы освободить хром от карбид образования. Если хрома меньше 12%, то это место будет местом образования трещин с возникновением разрушения. Эти стали ферритного класса не подвергаются высоко температурным нагревам.

Стали мартенситного класса: 20Х13, 30Х13, 40Х13, 45Х18. Эти стали подвергаются закалке при 1050..1100°С. Охлаждаются в масле. Отпуск – 200..300°С. Структура в результате – мартенсит отпуска. Используются для изготовления хирургического и измерительного инструмента, иногда и небольших пружин.

Стали мартенсито-ферритного класса: 12Х13, 14Х17Н2. Термическая закалка и отпуск. В результате – сорбитная структура. Применяют для изготовления деталей с повышенной пластичностью, которые подвергаются ударным нагрузкам и работают в слабоагрессивных средах (например, в пищевой промышленности).

Стали хромоникелевые

Имеют в составе хрома – 18%, никеля 8..10%, углерода около 0,1%. Иногда вводят в эти стали титан и ниобий. Введение никеля расширяет γ-область существования (аустенитная структура), снижает температуру мартенситного превращения, поэтому стали переходят в аустенитный класс. Ниобий и титан вводят для образования карбидов этих элементов (TiC, NbC). Основная марка стали: 12Х18Р10Т, 12Х18Н9, 03Х18Н12 (углерода 0,03%). Основным преимуществом этого класса сталей является высокие служебные характеристики: прочность, пластичность, коррозионная стойкость в большинстве рабочих сред, хорошая технологичность (хорошо подвергаются прокатке). В этих сталях может быть межкристаллитная коррозия. Карбиды образуются: TiC, Cr23C6. Аустенитные стали подвергаются термической обработке для увеличения коррозионной стойкости за счёт растворения карбидов хрома в аустените. Температура закалки 1100..1150°С. Выдержка, охлаждение в воде. При нагреве под закалку происходит растворение карбидов хрома, и после растворения в воде (чтобы не выделились карбиды). Остаётся аустенитная структура. Отпуск не проводится. Для предотвращения межкристаллитной коррозии (по границам зёрен) легируют титаном и ниобием. Опасная межкристаллитная коррозия в связи с нагревами – например сварка. Применяют хромоникелевые стали для изготовления различных сосудов, цистерн, работающих в различных агрессивных жидкостях. Так же используются в холодильной технике, и применяются как жаростойкие стали. Иногда часть никеля заменяют марганцем для изделий, работающих с менее повышенной пластичностью. Пример: 10Х14Г14Н4Т. Так же в целях экономии никеля в промышленности выпускается двухслойная сталь, у которой в основном слое используется низколегированная углеродистая сталь, а в плакированном слое –коррозионно-стойкая сталь. Этот процесс называется плакированием.

48. Инструментальные материалы. Стали для режущего инстумента.

Режущий инструмент работает в условиях длительного контакта и трения с обрабатываемым металлом. В процессе эксплуатации должны сохраняться неизменными конфигурации и свойства режущей кромки. Материал для изготовления режущего инструмента должен обладать высокой твердостью и износостойкостью.

Поэтому основным требованием, предъявляемым к инструментальным материалам, является высокая теплостойкость, т. е. способность сохранять твердость и режущие свойства при длительном нагреве в процессе работы. По теплостойкости различают три группы инструментальных сталей для режущего инструмента: нетеплостойкие, полутеплостойкие и теплостойкие.

Углеродистые и низколегированные стали имеют сравнительно низкую теплостойкость и невысокую прокаливаемость, поэтому их используют для более легких условий работы при малых скоростях резания. Быстрорежущие стали, имеющие более высокую теплостойкость и прокаливаемость, применяют для более тяжелых условий работы. Еще более высокие скорости резания допускают твердые сплавы и керамические материалы.

49. Быстрорежущие стали. Термическая обработка быстрорежущих сталей.

С увеличением скорости резания возрастают требования к теплостойкости стали. Этим требованиям в большей мере удовлетворяют быстрорежущие стали.

Быстрорежущие стали маркируют буквой Р, цифры показывают среднее содержание вольфрама, являющегося основным легирующим элементом.

Быстрорежущая сталь после закалки и отпуска имеет структуру высоколегированного отпущенного мартенсита с карбидами. Теплостойкость быстрорежущих сталей обусловлена легированием их карбидо-образующими элементами вольфрамом, ванадием и молибденом.

После прокатки или ковки быстрорежущую сталь подвергают изотермическому отжигу для уменьшения твердости и облегчения механической обработки. Сталь выдерживают при 740 °С до полного превращения аустенита в перлито-сорбитную структуру.

Высокую теплостойкость инструмент из быстрорежущих сталей приобретает после закалки и многократного отпуска. При нагреве под закалку необходимо обеспечить максимальное растворение карбидов и получение высоколегированного аустенита. Такая структура увеличивает прокаливаемость и позволяет получить стали для изготовления режущего инструмента и быстроизнашивающихся деталей технологического оборудования.

50. спеченные твердые сплавы.

Спечённые твёрдые сплавы — композиционные материалы, состоящие из металлоподобного соединения, цементированного металлом или сплавом. Их основой чаще всего являются карбиды вольфрама или титана, сложные карбиды вольфрама и титана (часто также и тантала), карбонитрид титана, реже — др. карбиды, бориды и т. п. В качестве цементирующих металлов обычно используют кобальт, реже — никель, его сплав с молибденом, сталь.

Среди спеченных выделяют:

- вольфрамсодержащие инструментальные твердые сплавы;

- безвольфрамовые инструментальные порошковые твердые сплавы;

- конструкционные жаропрочные и жаростойкие порошковые твердые сплавы.

Спечённые твёрдые сплавы производят методами порошковой металлургии в виде многогранных пластинок и фасонных цельнотвердосплавных изделий.

Карбиды, изготовляемые в специальных электрических печах, подвергаются весьма тонкому размолу, дающему мельчайший порошок. Порошкообразный карбид сцементовывается металлическим кобальтом или никелем, обладающим значительной пластичностью, почему керамические сплавы менее хрупки, чем другие виды твёрдых сплавов, лучше выносят ударную нагрузку и дают стойкое остриё лезвия металлорежущего инструмента, успешно обрабатывающее самые твёрдые сорта металлов и сохраняющее стойкость при нагреве до светлокрасного каления.

Спечённые твёрдые сплавы с большой эффективностью применяют для обработки металлов, сплавов и неметаллических материалов резанием, для бесстружковой обработки (волочение, прокатка, штамповка и т. п.), для оснащения рабочих частей буровых инструментов и как конструкционные материалы. Благодаря применению твёрдые сплавы достигается существенная интенсификация процессов в машиностроении и металлообработке, в добыче руд, каменного угля, нефти, газа и др. полезных ископаемых.

51. Стали для измерительных инструментов.

Стали этого назначения должны обладать высокой твердостью и износостойкостью, сохранять постоянство формы и размеров в течение длительного срока эксплуатации. Кроме того, от них требуется хорошая обрабатываемость для получения высокого класса чистоты поверхности и малая деформация при термической обработке.

Для измерительного инструмента обычно применяют высокоуглеродистые стали У8—У12 и низколегированные стали марок X, ХГС, ХВГ, 9ХС, содержащие около 1% С и до 1,5 % Ст. Их твердость после термообработки должна быть не менее НКС 60—64.

После обычной термической обработки в структуре высокоуглеродистых сталей обычно присутствует остаточный аустенит, из-за чего она не является стабильной. Для обеспечения высокой твердости стали и стабильности размеров инструмента в процессе эксплуатации проводится специальная термическая обработка. Она состоит из закалки в масле, для особо точных инструментов включает дополнительно обработку холодом при температуре —80 °С и длительного низкотемпературного отпуска —старения при 120—170 °С. Нагрев при более высокой температуре недопустим из-за снижения твердости и износостойкости инструмента. Длительный отпуск предотвращает процессы старения и распад мартенсита в течение всего периода эксплуатации инструмента. Для измерительных инструментов большого размера и сложной геометрии используют азотируемые стали типа 38Х2МЮА.

52. Штамповые стали.

Для обработки металлов давлением применяют инструменты— штампы, пуансоны, ролики, валики и т. д., деформирующие металл. Стали, применяемые для изготовления инструмента такого рода, называют штамповыми сталями.

Штамповые стали делятся на две группы:

-деформирующие металл в холодном состоянии

-деформирующие металл в горячем состоянии.

Сталь для горячей штамповки должна обладать не только определенными механическими свойствами в холодном состоянии, но и достаточно высокими механическими свойствами в нагретом состоянии. Особенно желательно иметь высокий предел текучести, вязкость, устойчивость против износа во всех случаях очень важна.

Для штамповки в холодном состоянии сталь, из которой изготавливают штампы, обычно должна обладать высокой твердостью, обеспечивающей устойчивость стали против истирания, хотя и вязкость.

Стали для штампов холодного деформирования: должны обладать высокой твердостью и износостойкостью, высокой прочностью и удовлетворительной вязкостью для работы при ударных нагрузках.

В зависимости от назначения различают три группы штамповых сталей для деформирования в холодном состоянии:

-стали для вытяжных и вырубных штампов.

-стали для штампов холодного выдавливания,

-стали для высадочных и чеканочных штампов.

Стали для деформирования в холодном состоянии: применяют углеродистые стали марок У10—У12 и низколегированные стали X, ХВГ, ХВСГ. После неполной закалки их отпускают при 150—180 °С на твердость НКС 60. На поверхности образуется твердый износостойкий слой за счет несквозной прокаливаемости — сравнительно вязкая сердцевина, позволяющая работать при умеренных ударных нагрузках.

Стали для штампов горячего деформирования: применяют легированные стали, содержащие 0,3—0,6 % углерода, подвергаемые закалке и отпуску при 550—680 °С с целью получения трооститной и трооститно-сорбитной структуры.

Для увеличения твердости при высоких температурах используют химико-термическую обработку: азотирование, диффузионное хромирование, борирование.

53. Полиморфизм металлов.

Некоторые металлы, например, железо, титан, олово и др. способны по достижении определенных температур изменять кристаллическое строение, т. е. изменять тип элементарной ячейки своей кристаллической решетки. Это явление получило название аллотропии или полиморфизма, а сами переходы от одного кристаллического строения к другому называются аллотропическими или полиморфными.

В интервале температур 911-1392оC железо имеет решетку ГЦК, так как при этом его свободная энергия меньше. При t<911°С и t>1392°С, у него должна быть решетка ОЦК, обладающая меньшей свободной энергией.

Разные аллотропические формы металлов обозначаются буквами греческого алфавита, при этом низкотемпературные модификации обозначаются буквой a, а последующие в порядке роста температур - буквами b, g ,d ит. д. Аллотропическими формами железа являются: до 911°С - альфа-железо (a-Fe), имеющее ОЦК-решетку, от 911°С до 1392 °С -гамма-железо (g -Fe) с решеткой ГЦК и от 1392°С до 1539 °С т. е. до температуры плавления - снова a-Fe с решеткой OЦK, однако, чтобы отличить его от низкотемпературной модификации, его принято называть дельта-железом (d -Fе).

Известное в практике так называемое немагнитное бета-железо (b -Fe) самостоятельной аллотропической формой не является, так как имеет такую же, как у a-Fe ОЦК-решетку и отличается от него только отсутствием магнитных свойств, которые оно теряет при 768°С (точка Кюри).

| <== предыдущая страница | | | следующая страница ==> |

| A. В свободном состоянии | | | Постоянные примеси сталей |

Дата добавления: 2014-11-06; просмотров: 1150; Нарушение авторских прав

Мы поможем в написании ваших работ!