Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Постоянные примеси сталей

Постоянные примеси в углеродистых сталях это: марганец, кремний, сера, фосфор.

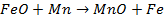

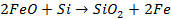

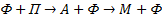

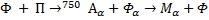

Марганец и кремний – полезные примеси. Их вводят в процессе плавки для раскисления, т.е.  , или

, или  . Оксиды марганца (MnO) могут оставаться в сплаве, а могут выводиться из него. В углеродистых сталях в окончательном варианте марганца может быть до 0,8%. В твёрдом состоянии марганец растворяется в феррите, упрочняет феррит, повышает прокаливаемость стали и уменьшает вредное влияние серы.

. Оксиды марганца (MnO) могут оставаться в сплаве, а могут выводиться из него. В углеродистых сталях в окончательном варианте марганца может быть до 0,8%. В твёрдом состоянии марганец растворяется в феррите, упрочняет феррит, повышает прокаливаемость стали и уменьшает вредное влияние серы.

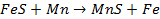

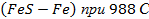

Сера присутствует в стали в виде  . FeS и MnS могут образовывать эвтектику с Fe:

. FeS и MnS могут образовывать эвтектику с Fe:  . Сера может входить в MnS и тогда это в меньшей степени влияет на свойства стали. Вредное влияние серы: сера снижает пластичность и вязкость, она не растворяется в стали и может писутствовать в виде FeS и образовывать легкоплавкую эвтектику или в виде MnS с температурой плавления 1620С. FeS, MnS – сульфиты, неметаллические включения, поэтому их должно быть как можно меньше.

. Сера может входить в MnS и тогда это в меньшей степени влияет на свойства стали. Вредное влияние серы: сера снижает пластичность и вязкость, она не растворяется в стали и может писутствовать в виде FeS и образовывать легкоплавкую эвтектику или в виде MnS с температурой плавления 1620С. FeS, MnS – сульфиты, неметаллические включения, поэтому их должно быть как можно меньше.

Кремний – полезная примесь. Применяется для раскисления. Растворяется в феррите и упрочняет его. В сталях кремния содержиться до 0,4%.

Фосфор – вредная примесь. Источником фосфора (как и сера) является руда, применяемая для производства сталей. Фосфор может растворяться в феррите до 1,2% уменьшая пластичность, так как он существенно отличается от железа по типу кристаллической решётки, диаметру атомов и их строению. Так же фосфор способствует охрупчиванию стали, располагаясь вблизи границ зёрен.

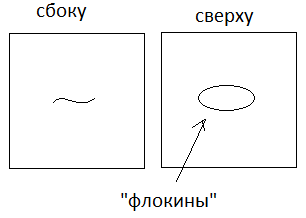

Скрытые примеси – азот, кислород и водород. Могут находиться в виде твёрдого раствора в феррите или могут образовывать химические соединения (нитриды, оксиды). Так же могут присутствовать в свободном состоянии в порах металла. Кислород и азот мало растворимы в феррите и они загрязняют сталь хрупкими неметаллическими включениями. Водород находится в твёрдом растворе и особенно сильно охрупчивает сталь. Повышение содержания водорода, особенно в хромистых и хромоникелевых сталях приводит к образованию внутренних трещин в шлифе: (см рисунок).

55. Охарактеризовать структуру стали 40 в литом, горячекатаном, отожженном, нормализованном, закаленном, закаленном и отпущенном при 500°С состоянии.

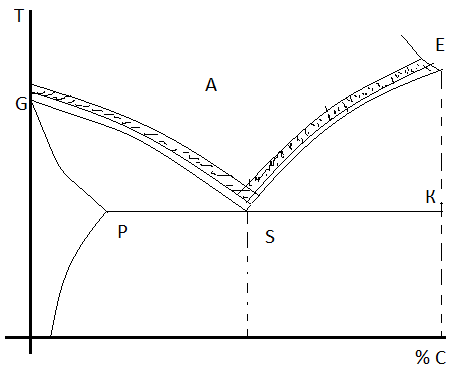

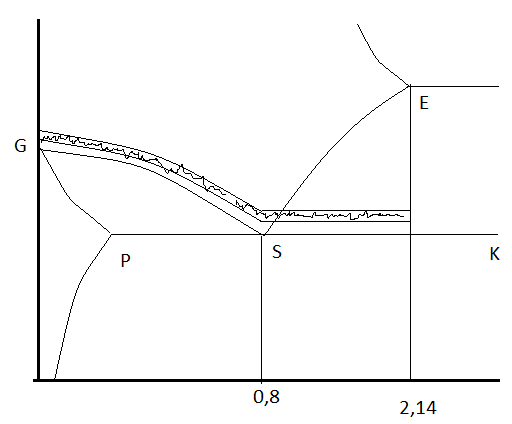

Сталь 40 относится к классу конструкционных углеродистых качественных сталей. Доэвтектоидная сталь. Такие стали поставляются в горячекатаном, кованном, термически-обработанном состоянии. Механические свойства приводятся в состояние нормализации. Обладает большой прочностью и пластичностью, применяется для изготовления деталей машин. Структура феррит и перлит.

Полный отжиг проводится для доэвтектоидных сталей. Нагрев при полном отжиге ведётся при температуре выше АС3 на 30°..50°С. При таком нагреве происходит полная перекристаллизация исходной структуры, и получается аустенит. Охлаждение медленное. Для углеродистых сталей - 100°..200°С в час. Вместо полного отжига часто проводят изотермический отжиг: нагрев как и для полного отжига (выше АС3 на 30°..50°), а деле изделие переносят в печь, имеющую температуру ниже А1, и даётся выдержка при данной температуре для полного распада аустенита. Далее – охлаждение на воздухе.

После изотермического отжига: Получается более однородная структура и более однородная твёрдость.

Нормализация сталей.

Нормализация сталей.

Параметры нормализации:

· нагрев выше линии GSE на 30°..50° для получения аустенита

· выдержка для завершения всех превращений

· условие охлаждения: скорость охлаждения более высокая, чем при отжиге (на воздухе). После охлаждения из аустенита получаем феррито-цементитные или феррито-карбидные смеси.

Для доэвтектоидных – феррито-перлитная структура, но есть некоторые отличия (нежели при отжиге): структура феррита более дисперсная. Этот перлит называется квазиэвтектоидным.

Для доэвтектоидных – феррито-перлитная структура, но есть некоторые отличия (нежели при отжиге): структура феррита более дисперсная. Этот перлит называется квазиэвтектоидным.

Закалка заключается в нагреве сталей выше температуры АС3 для доэвтектоидных сталей. Выдержки при этой температуре для завершения фазовых превращений и последующем охлаждении со скоростью выше критической, в результате образуется структура – мартенсит, которая обладает относительно высокой твёрдостью и небольшой пластичностью и вязкостью.

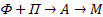

Полная закалка предполагает нагрев выше линии GSE на 30-50°С. Неполная закалка – нагрев выше линии PSK (AC1) (на 30-50°С). Для доэвтектоидных сталей:  .

.

Если доэвтектоидную сталь нагреем выше АС1, то получим:

Если доэвтектоидную сталь нагреем выше АС1, то получим:  . В таком случае структура не благоприятна, так как мы получаем разнородную структуру. Поэтому такая закалка не производится.

. В таком случае структура не благоприятна, так как мы получаем разнородную структуру. Поэтому такая закалка не производится.

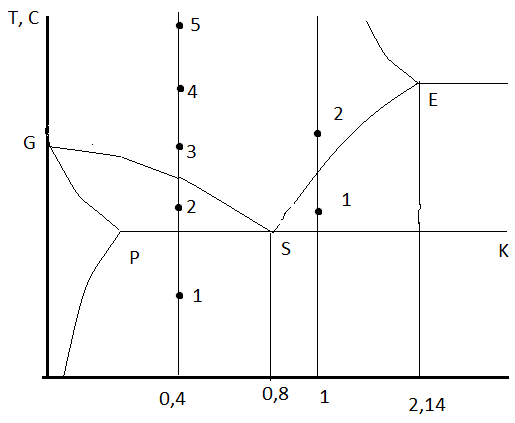

Дефекты доэвтектоидной стали. Нагрев до точки 3. В точке 1 – Ф + П. В точке 2 –  . Т.о. при недогреве снижаются прочностные и пластические свойства. В точке 3 –

. Т.о. при недогреве снижаются прочностные и пластические свойства. В точке 3 –  . В точке 4 –

. В точке 4 –  и получается очень большое аустенитное зерно, при охлаждении получеам крупноигольчатый грубопластинчатый мартенсит. Перегрев ведёт к понижению пластичной вязкости.

и получается очень большое аустенитное зерно, при охлаждении получеам крупноигольчатый грубопластинчатый мартенсит. Перегрев ведёт к понижению пластичной вязкости.

Отпуск: эту операцию проводят всегда после закалки, температура нагрева не превышает температуру А1 (727°С), время выдержки, скорость охлаждения. Цель отпуска:

- получить необходимую структуру и свойство для конкретной детали

- снижение уровня напряжений после закалки

После закалки основная структура состоит из мартенсита + остаточный аустенит, и обязательно изделия имеют высокий уровень остаточных напряжений. Изменения в структуре:

- распад мартенсита с выделением карбидов

- распад остаточного аустенита (если он есть)

- уменьшение плотности дефектов кристаллического строения твёрдого раствора и уменьшения остаточных напряжений

Механические свойства стали после отпуска

Твёрдость отпущенной стали снижается в результате нескольких процессов:

- уменьшение степени тетрагональности мартенсита

- уменьшение фазового наклёпа

- образование и укрепление карбидов

Переход остаточного аустенита в мартенсит отпуска увеличивает твёрдость.

Предел прочности по мере увеличения температуры отпуска уменьшается. Пластические характеристики δи ψпосле закалки стремятся к нулю. По мере увеличения температуры отпуска и δи ψвозрастают. Высокотемпературный отпуск применяется для деталей, которые должны обладать высокими показателями пластичности, ударной вязкости (KCV), и так же достаточной прочностью.

| <== предыдущая страница | | | следующая страница ==> |

| E. В форме растворов в железе | | | Обратимая и необратимая отпускная хрупкость |

Дата добавления: 2014-11-06; просмотров: 832; Нарушение авторских прав

Мы поможем в написании ваших работ!