Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Физико-химические основы получения и управления свойствами промывочных жидкостей

2.1 Основные свойства буровых промывочных жидкостей и характеризующие их параметры

Свойства – это объективные характеристики тел (объектов), которые в зависимости от условий могут проявляться различно. Поэтому для количественной оценки проявления свойств измеряются показатели (параметры), которые являются субъективными, зависящими от многих факторов, включая температуру, влажность среды, давления, методики измерений, инструментальную технику и т.д.

К основным технологическим свойствам БПЖ относятся масса, структурно-механические, реологические, фильтрационные, коркообразующие, электрохимические, триботехнические, антикоррозионные, теплофизические, ингибирующие, гидрофобизирующие, поверхностно-активные. Такое многообразие свойств БПЖ указывает на важность промывочных жидкостей для буровой технологии и значительную сложность всего процесса строительства нефтегазовых скважин.

Все параметры для контроля вышеперечисленных свойств БПЖ целесообразно разделить на две группы:

1. Параметры БПЖ, измеряемые в полевых условиях. Измеряются в соответствии с РД 39-00147001-773-2004 (РД 39-2-645-81).

2. Параметры БПЖ, измеряемые в промысловых и научно-исследовательских лабораториях. Измеряются по специально разработанным методикам и РД.

В полевых условиях, т.е. непосредственно на буровой, измеряют следующие параметры (размерность, прибор): 1) плотность (кг/м3, АБР-1, ВРП‑1); 2) условная вязкость (с, ВБР-1, воронка Марша); 3) пластическая вязкость (мПа·с, ВСН-3, FANN 35A и др.); 4) динамическое и статическое напряжения сдвига (дПа, ВСН-3, FANN 35A и др.); 5) коэффициент тиксотропности (СНС-2, ВСН-3); 6) коэффициенты нелинейности и консистенции (ВСН-3, FANN 35A и др.); 7) показатель фильтрации (см3/30 мин., ВМ-6, фильтр-прессы); 8) толщина и липкость корки (ИВ‑1, КТК‑2, ФСК‑2М); 9) pH фильтрата (рН-метры, индикаторная бумага); 10) содержание «песка» (%, индикаторная бумага); 11) содержание твердой и жидкой фаз (%, ТФК-2); 12) содержание активной коллоидной фракции (кг/м3, тест МВТ); 13) содержание газа (%, ВГ-1М); 14) показатели кинетической стабильности (кг/м3, ЦС-2); 15) содержание ионов Ca2+, Mg2+, K+, Cl– и др. (мг‑экв/л, методы титрования); 16) электростабильность (для ИЭР) (В, ИГЭР‑1, ПЭС‑1); 17) содержание воды (для РУО) (%, Дина и Старка).

Необходимость измерения вышеперечисленных параметров определяется непосредственно буровым предприятием в соответствии с условиями бурения и требованиями «Правил безопасности в нефтегазовой промышленности».

2.2 Методы и средства регулирования свойств буровых промывочных жидкостей

Методы регулирования свойств БПЖ.Важнейшей инженерной задачей при строительстве нефтегазовых скважин является регулирование свойств БПЖ, поддержание их агрегативной и кинетической устойчивости в различных условиях бурения. Рост объемной температуры и давления промывочной жидкости с увеличением глубины скважины, поступление в нее солей и шлама приводят к дестабилизации раствора, сопровождающейся, прежде всего, повышением вязкости и показателя фильтрации. Эти два критерия стабилизации и являются предметом повышенного внимания специалистов по бурению скважин. Поскольку формы и причины дестабилизации БПЖ могут быть разнообразны, то и методы ее предупреждения достаточно разнообразны, но в общем виде они сводятся к трем:

1) снижение концентрации поступивших в раствор в процессе бурения частиц твердой фазы и ионов солей – метод разбавления, очистка;

2) повышение концентрации частиц дисперсной фазы – метод загущения;

3) воздействие на свойства дисперсионной среды, дисперсной фазы и на характер их взаимодействия между собой средствами реагентной обработки – метод химической обработки.

Метод химической обработкиявляется основным в регулировании свойств БПЖ.

Химобработка и ее задачи.Химическая обработка БПЖ в современной буровой технологии решает следующие самостоятельные задачи:

1) стабилизация и регулирование параметров стабилизации;

2) структурообразование и регулирование показателей структурно-механических свойств;

3) ингибирование и гидрофобизация;

4) улучшение смазочной способности и регулирование показателей антифрикционных, противоизносных и противозадирных свойств;

5) регулирование специальных свойств, таких как пенообразующих и пеногасящих, эмульгирующих и деэмульгирующих, антикоррозионных, кольматационных, поверхностно-активных, антисероводородных, комплексообразующих, термостойких и др. Для решения указанных задач химические реагенты должны отвечать следующим основным группам требований.

1. Экологическая и промышленная безопасность:

1) не загрязнять почву, воду, атмосферу непосредственно или в результате взаимодействия с окружающей средой;

2) не наносить вреда растительному и животному миру, в том числе человеку;

3) не накапливаться в природе, быть биоразлагаемыми.

2. Технико-технологические требования:

1) эффективно выполнять целевое назначение;

2) технологичность применения, т.е. легкость обслуживания, хранения, совместимость с исходным раствором и другими реагентами;

3) минимальный расход;

4) термо- и морозостойкость;

5) солестойкость;

6) общее облагораживающее действие на промывочную жидкость.

3. Технико-экономические требования:

1) невысокая стоимость;

2) доступность;

3) длительные сроки хранения и стабильность свойств;

4) минимальные адсорбционные потери.

Классификация химических реагентов. Классификационные признаки.Строительство современных нефтегазовых скважин характеризуется ростом объемов бурения стволов сложного профиля, с дальними отходами от вертикали, с проводкой горизонтальных участков в продуктивных пластах. Для управления свойствами БПЖ созданы сотни химических реагентов различного целевого назначения. Рынок химических реагентов в России в настоящее время представлен примерно на 70% продукцией отечественного производства и на 30% продукцией зарубежных фирм.

Существуют различные классификации химических реагентов, призванные облегчить выбор их для конкретных условий бурения. Рассмотрим классификацию реагентов, выполненную на основе следующих наиболее распространенных признаков:

1. Химический состав и строение молекул;

2. Солестойкость;

3. Термостойкость;

4. Назначение.

По химическому составу и строению молекул выделяют четыре группы реагентов:

1. Неорганические низкомолекулярные – вспомогательное назначение.

2. Органические высокомолекулярные с глобулярной формой макромолекул – понизители вязкости;

3. Органические высокомолекулярные с волокнистой (цепеобразной) формой макромолекул – понизители фильтрации;

4. Органические низкомолекулярные – ПАВ, спирты, кислоты и их соли, простые и сложные эфиры.

По солестойкости выделяют четыре группы реагентов:

1) солестойкие при содержании NaCl до 3%; 2) солестойкие при содержании NaCl от 3 до 10%; 3) солестойкие при содержании NaCl более 10% вплоть до насыщения; 4) солестойкие к солям жесткости (Ca2+ и Mg2+).

По термостойкости выделяют три группы реагентов:

1) термостойкие при температуре до 130 °С; 2) термостойкие при температуре 130 – 160 °С; 3) термостойкие при температуре выше 160 °С.

По назначению выделяют следующие группы реагентов:

1) понизители фильтрации; 2) регуляторы вязкости; 3) структурообразователи; 4) смазочные добавки; 5) ингибиторы; 6) гидрофобизаторы; 7) специального назначения: пенообразователи; пеногасители; эмульгаторы; деэмульгаторы; ингибиторы коррозии; антисероводородные добавки; бактерициды; связывающие Ca2+ и Mg2+; поставляющие Ca2+, K+, Al3+; повышающие термостойкость; улучшающие проницаемость коллекторов; улучшающие буримость горных пород; комплексообразователи; флокулянты; коагулянты; наполнители; утяжелители.

Следует отметить некоторую условность разделения реагентов, поскольку многие из них многофункциональны и могут соответствовать одновременно нескольким признакам, группам.

Неорганические низкомолекулярные реагенты.Реагенты этой группы, как правило, многофункциональны, относительно недороги и достаточно широко распространены в связи с тем, что с их помощью в комплексе с реагентами других групп можно решать многие вопросы регулирования свойств БПЖ. Поэтому часто их относят к группе реагентов вспомогательного назначения.

В целом неорганические низкомолекулярные реагенты делят на четыре подгруппы:

1) щелочные: гидроокиси калия (KOH), натрия (NaOH) и кальция (Ca(OH)2); карбонаты натрия(Na2CO3) и калия(K2CO3), гидрокарбонат натрия (NaHCO3) – их часто называют кальцинированная сода, поташ и питьевая (пищевая) сода соответственно.

2) природные водорастворимые и практически нерастворимые соли: галит (NaCl), сильвин (KCl), бишофит (MgCl2·6H20), карналлит (KMgCl3·6H20), ангидрит, мел, известняк, доломит, барит и др. Используются в основном при получении минерализованных растворов для предупреждения кавернообразования в соленосных породах в разрезах скважин, для утяжеления растворов.

3) ионные ингибиторы– реагенты, поставляющие в промывочные жидкости катионы K, Ca2+, Al3+, Si4+, Cr6+: хлористый калий и содержащие его отходы промышленности типа хлор-калий электролит (ХКЭ), шламо-электролитная смесь (ШЭС) и МИН-1; кальцийсодержащие реагенты типа гашеной извести, гипса, ангидрита, алебастра, хлористого кальция; алюмокалиевые квасцы (K2SO4 · Al2(SO4)3), сернокислый алюминий (Al2(SO4)3), алюминат натрия (NaAlO2); силикаты натрия (Na2SiO3) и калия (Na2SiO3), хроматы и бихроматы калия и натрия.

4) полимероподобныенеорганические реагенты. К ним относятся конденсированные фосфаты (полифосфаты), полисиликаты и полихроматы.

Полифосфаты являются хорошими понизителями вязкости БПЖ, однако их термостойкость не превышает 90 – 100 °С. Другое назначение полифосфатов обусловлено их способностью связывать поливалентные катионы солей.

Полисиликаты в буровой технологии представлены метилсиликатом натрия (жидкое стекло) и боросиликатом. Последний хорошо себя зарекомендовал как понизитель вязкости глинистых и полимерглинистых растворов. Жидкое стекло в БПЖ применяется совместно с другими реагентами и улучшает термостойкость карбоксиметилцеллюлозы (КМЦ), способствует структурообразованию в глинистых и безглинистых промывочных жидкостях и, главное, проявляет ингибирующий эффект при одновременном снижении вязкости раствора при условии недопущения избытка реагента (0,5 – 1%).

Полихроматы представлены хроматами и бихроматами натрия и калия и являются соответствующими солями хромовой и бихромовой кислоты, являются токсичными, относятся к веществам первого класса опасности. Хроматы (Na2CrO4, K2CrO4) и бихроматы (Na2Cr2O7, K2Cr2O7) являются сильными окислителями, могут ускорять термоокислительную деструкцию КМЦ и ее производных. Поэтому при использовании последних для стабилизации промывочных жидкостей содержание хроматов должно быть не более сотых долей процента.

Полихроматы предназначены для повышения стабилизирующей способности защитных коллоидов, снижения рН, вязкости и повышения термостойкости промывочных растворов.

Органические высокомолекулярные реагенты с глобулярной формой макромолекул.Группу высокомолекулярных органических реагентов с глобулярной формой макромолекул делят на следующие подгруппы:

1) реагенты на основе гуматов; 2) реагенты на основе фенолов; 3) реагенты на основе лигнина.

Реагенты на основе гуматов. Применяются, в основном, углещелочной (УЩР) и торфощелочной (ТЩР) реагенты, благодаря их невысокой стоимости и доступности сырья. Натриевые формы реагентов УЩР и ТЩР проявляют сильное пептизирующее действие на глинистые породы, хорошо снижают вязкость и показатель фильтрации глинистых растворов, повышают рН среды и проявляют эмульгирующее воздействие на углеводороды.

Реагенты на основе фенолов включают в себя распространенные и высокоэффективные понизители вязкости растительного и синтетического происхождения. К ним относятся южно-американское квебрахо и другие природные танниды, продукты их сульфирования, а также конденсированные фенолы и близкие к ним по природе и действию конденсированные нафтолы (кортаны).

Реагенты на основе лигнина наиболее широко распространены как в зарубежной, так и в отечественной буровой технологии. Применяются реагенты на основе окисленного лигнина и лигносульфонатов.

К реагентам на основе окисленного лигнина относятся нитролигнин, хлорлигнин, сунил (сульфированный лигнин).

Реагенты на основе лигносульфонатов наиболее широко используются в буровой технологии в качестве понизителей вязкости, а зачастую и как понизители фильтрации. К ним относятся сульфит-спиртовая барда (ССБ), конденсированные формы (КССБ, КССБ-2М и др.), феррохромлигносульфонат, (ФХЛС), хромлигносульфонат (окзил).

Наибольшее распространение при бурении скважин имеют конденсированные формы лигносульфонатных реагентов.

Органические высокомолекулярные реагенты с волокнистой формой макромолекул.Волокнистая (цепеобразная) форма макромолекул характерна для полимеров – органических соединений с большой молекулярной массой, макромолекулы которых построены в виде связанных в цепочку одинаковых атомов, молекул или звеньев (мономер). Основное назначение этих реагентов – снижение показателя фильтрации промывочных жидкостей на водной основе.

В буровой технологии получили широкое распространение полимерные реагенты на основе полисахаридов и акрилатов. Углерод–углеродная связь более прочная, чем углеводная, поэтому реагенты акрилаты более термостойки, чем реагенты полисахариды.

Реагенты на основе полисахаридов представлены:

а) карбоксиметилцеллюлозой (КМЦ) и ее аналогами – карбоксиметилоксиэтилцеллюлозой (КМОЭЦ), полианионной целлюлозой (ПАЦ) и др.;

б) крахмальными реагентами: МК, ЭКР, КМК, ФИТО-РК и др.;

в) микробными полисахаридами (биополимерами): БП-92, Робус КК, Flo‑Vis, Kem‑X, Duo‑Vis и др.

Реагенты на основе акрилатов относятся к синтетическим полимерам, продуктам нефтехимии, первичным сырьем для производства которых является окись этилена. Широкое распространение получили полиакриламид (ПАА), гидролизованный полиакриламид (ГПАА), гидролизованный полиакрилонитрил (ГИПАН), метас, метакрил-14 (М-14) и др.

Органические низкомолекулярные реагенты. К ним относятся в основном соединения с дифильной структурой молекул – поверхностно-активные вещества (ПАВ). ПАВ находят широкое применение для регулирования различных целевых, специальных свойств промывочных жидкостей, например: 1) эмульгаторы и стабилизаторы для получения эмульсионных растворов – СЭТ-1, СМАД-1, Нефтенол НЗ, ОП-10 и др.; 2) пенообразователи – ОП-7, УФЭ8, КЧНР, ССБ, ТЭАС, МЛ-80 и др.; 3) смазочные добавки – ФК-2000, Сонбур-1011, СМАД-1М, глитал, САБ-1 и др.; 4) ингибиторы коррозии – ИКБ-2, Т-80, ИВВ-1, ФД-1 и др.; 5) пеногасители – оксали Т-66, Т-80, Т-92, ТЖЖ-50, ТБФ, Стеарокс-6 и др.

2.3 Виды промывочных жидкостей и условия их применения.

Пресные и минерализованные глинистые растворы. Дисперсионной средой этих глинистых растворов является вода, дисперсной фазой – глина. Пресными, слабо-, средне- и высокоминеразованными считаются растворы с содержанием NaCl до 1%, 1 – 3%, 3 – 10% и более 10% соответственно. Используется вода из ближайших наземных и подземных источников, при необходимости повышения минерализации на стадии приготовления растворов в них вводится соль.

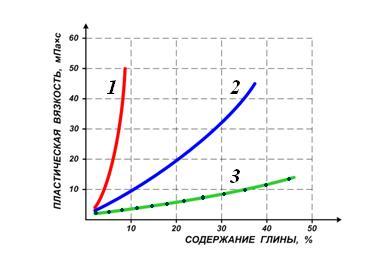

Свойства глинистых растворов в большой мере определяются типом глин и качеством глинопорошков. На рисунке 2 приведены графики изменения пластической вязкости η от содержания различных глин.

1 – бентонит, 2 – суббентонит, 3 – слабо гидратируемая глина.

Рисунок 2 – Влияние содержания различных глин на вязкость

глинистого раствора

Из рисунка 2 видно, что с ростом содержания бентонита резко загущается раствор, суббентонит (бентонит с примесями гидрослюд и коалинита) в меньшей, а малогидратируемая глина (коалинит) в еще меньшей степени загущают глинистый раствор. Это означает, что при использовании бентонита можно получать растворы небольшой плотности, а растворы из малогидратируемой глины могут быть седиментационно неустойчивыми.

В целом, качественные пресные и минерализованные глинистые растворы, кроме воды и глины, содержат реагенты понизители фильтрации (ПФ) и понизители вязкости (ПВ), может быть и целый ряд других реагентов, если этого требуют условия бурения. Поступление в промывочную жидкость шлама и солей, рост с глубиной скважин объемной температуры жидкости являются наиболее общими и характерными дестабилизирующими факторами условий бурения. Поэтому выбор типа промывочной жидкости, средств и методов регулирования параметров проводится с учетом реакции ее на воздействие указанных выше факторов.

Поскольку воздействие шлама, солей и температуры на глинистые растворы проявляется прежде всего в их коагуляции, то и основным методом поддержания параметров в рабочем состоянии является управление физико-химическим процессом – стабилизацией и коллоидной защитой. Применительно к глинистым растворам предотвращение коагуляции достигается созданием на глинистых частицах защитных сольватных слоев, экранирующих близкодействующие силы межчастичного притяжения. В пресных глинистых растворах это легко достигается практически любыми реагентами стабилизаторами, если объемные температуры невысокие (до 100 – 120 °С), или применением термостойких реагентов при повышенных температурах. В минерализованных глинистых растворах используются солестойкие реагенты. Наряду со структурно-механическим фактором стабилизации, при регулировании свойств глинистых растворов важен и кинетический фактор, в данном случае заключающийся в уменьшении концентрации частиц дисперсной фазы, особенно ее коллоидной составляющей (очистка, разбавление).

Пресные глинистые растворы, используемые обычно в верхних интервалах современных скважин, подвергаются агрессивному воздействию солей, содержащихся в цементном камне, разбуриваемом в кондукторе или в технической колонне. Основным агрессивным катионом в цементном камне является Ca2+, находящийся в составе гашеной извести. Применяются три метода борьбы с загрязнением пресного глинистого раствора цементом: 1) разбуривают цементный стакан при промывке водой и сбрасывают отработанную жидкость в отвал; 2) переводят загрязненный цементом глинистый раствор в известковый, что требует дополнительных усилий для регулирования свойств известкового глинистого раствора; 3) вводят в загрязненный глинистый раствор реагенты, связывающие катионы кальция, как правило, совместно с реагентами понизителями вязкости. Часто используют третий метод. Иногда для осаждения Ca2+ используют ввод кальцинированной соды:

Ca(OH)2 + Na2CO3 → CaCO3↓ + 2NaOH .

Из-за образования достаточно большого количества щелочи, являющейся тоже достаточно сильным коагулятором глинистых растворов, лучше использовать пищевую соду:

Ca(OH)2 + NaHCO3 → CaCO3↓ + NaOH + H2O;

NaOH + NaHCO3 → Na2CO3 + H2O.

Образующаяся в результате реакции кальцинированная сода является более слабым коагулятором и, вместе с тем, она легко вступает в реакцию со свободным Ca2+ с образованием мела.

Особенности регулирования слабо-, средне- и высокоминерализованных глинистых растворов заключаются в следующем.

Для регулирования свойств слабоминерализованных глинстых растворов можно использовать те же реагенты, что и для пресных растворов, однако концентрацию их необходимо повышать.

Для регулирования свойств среднеминерализованных глинистых растворов необходимо использовать реагенты, солестойкие при содержании NaCl до 10%, например, лигносульфонаты, КМЦ, акрилаты и др.

Для регулирования свойств высокоминерализованных глинистых растворов необходимо использовать комплексную обработку с учетом индивидуальных особенностей реагентов. В высокоминерализованных глинистых растворах, например:

– КМЦ хорошо снижает вязкость, резко снижает СНС, слабо снижает ПФ;

– крахмальные реагенты хорошо снижают ПФ, повышают вязкость и мало влияют на СНС, устойчивы к Ca2+ и Mg2+;

– ГПАА и гипан хорошо снижают ПФ, повышают вязкость и снижают СНС, неустойчивы к Ca2+ и Mg2+;

– КССБ слабо снижает ПФ, повышает вязкость и СНС, устойчива к Ca2+ и Mg2+.

Ниже приведена характеристика некоторых глинистых растворов.

Гуматные растворы [2]. К этому виду относится глинистый раствор, стабилизированный углещелочным реагентом (УЩР). Применяют такой раствор при бурении в сравнительно устойчивом разрезе, в котором отсутствуют набухающие и диспергирующиеся глинистые породы. Допустимая минерализация для гуматных растворов не более 3%, термостойкость их в этих условиях не превышает 120 ÷ 140 °С. В отсутствие минерализации фильтрация гуматных растворов остается небольшой даже при температуре 200 °С, однако усиливается загустевание раствора.

Лигносульфонатные растворы [2]. Лигносульфонатные растворы – буровые глинистые растворы, стабилизированные лигносульфонатными реагентами (иногда в сочетании с УЩР). Используются при разбуривании глинистых отложений, гипсов, ангидритов и карбонатных пород. Главной функцией лигносульфонатных реагентов является понижение вязкости, основанное на сочетании стабилизирующего и ингибирующего эффектов.

Хромлигносульфонатные растворы [2]. Это глинистые растворы, стабилизированные хромлигносульфонатными (феррохромлигносульфонатными) реагентами: окзил, ФХЛС, КССБ-4 или указанными реагентами в сочетании с полимерами КМЦ, М-14, метас, гипан. Они предназначены для разбуривания глинистых и аргиллитоподобных пород при высоких забойных температурах. Отличаются более высокой по сравнению с гуматными и лигносульфонатными растворами устойчивостью к загущающему действию глин и более высокой термостойкостью (до 180 °С). Наибольший разжижающий эффект достигается при рН бурового раствора 9 – 10.

Полимерные недиспергирующие промывочные растворы [1]. Это водные растворы высокомолекулярных полимеров (акрилатов, полисахаридов), структурированные малыми добавками бентонита, или без него.

Эти растворы предупреждают диспергирование разбуриваемых пород и повышение содержания твердой, в т.ч. и глинистой фаз в растворе. Характеризуются низким содержанием глинистой фазы, что способствует улучшению показателей бурения (повышению механической скорости проходки и проходки на долото).

Главная проблема применения полимерных недиспергирующих растворов – предотвращение обогащения их выбуренной породой. Поэтому в состав раствора вводят специальные реагенты флокулянты селективного действия (например, гидролизованный полиакриламид – ГПАА), флокулирующие кальциевую глину и грубодисперсную фракцию выбуренной породы.

Термостойкость полимерных недиспергирующих растворов зависит от применяемых полимеров. Наибольшую термостойкость (до 250 °С) имеют растворы на основе акриловых полимеров.

Полимерные недиспергирующие растворы предназначены для массового бурения эксплуатационных и разведочных скважин в отложениях, характеризующихся высоким содержанием глин, в том числе высококоллоидальных и потенциально неустойчивых, и в крепких, устойчивых карбонатно-глинистых разрезах, а также для вскрытия продуктивных пластов.

Соленасыщенные глинистые растворы [1]. Во избежание кавернообразований соли разбуривают с использованием соленасыщенных растворов. В зависимости от пластовых давлений, мощности и состава соленосные породы бурят с применением рассола, глинистого соленасыщенного раствора, не обработанного реагентами-понизителями фильтрации, и соленасыщенного глинистого раствора, стабилизированного реагентами.

Необработанный глинистый соленасыщенный раствор. В состав этого раствора входят глина, вода и соль. Для улучшения смазывающих свойств добавляют нефть, графит, а при необходимости получения высокой плотности – утяжелитель.

Такой раствор используют для разбуривания солей без пропластков терригенных отложений. Он может применяться при температуре до 160 °С.

Раствор готовят из предварительно гидратированного в пресной воде глинопорошка (саригюхский бентонит, палыгорскит), а затем вводят кальцинированную и каустическую соду.

После приготовления глинистую суспензию обрабатывают нефтью в сочетании с графитом, добавляют соль до насыщения и при необходимости – утяжелитель.

Стабилизированный соленасыщенный раствор. Помимо глины, воды, соли и отходов масел, такой раствор содержит солестойкий полимерный реагент (крахмал, КМЦ и акриловый полимер). Он предназначен для бурения в солях с пропластками глинистых отложений. Термостойкость соленасыщенного стабилизированного раствора зависит от используемого полимерного реагента и может составлять 100; 140; 220 °С.

Раствор готовят из предварительно гидратированного в пресной воде глинопорошка (бентонитовый, палыгорскитовый, гидрослюдистый). В приготовленную глинистую суспензию добавляют 10 – 20 кг кальцинированной соды. Затем вводят реагент-стабилизатор, лигносульфонатный реагент, отработанное масло и в последнюю очередь добавляют соль до насыщения.

Ингибированные глинистые растворы.

При строительстве нефтяных и газовых скважин большой протяженности интервалы бурения приходятся на глины и глиносодержащие породы. Высокая гидрофильность глинистых пород, склонность их к набуханию и пептизации вызывают значительные трудности в процессе бурения скважин в связи с загущением промывочных жидкостей, осыпями и обвалами горных пород. Для торможения процесса пептизации глин и предупреждения указанных осложнений широкое распространение получило ингибирование промывочных жидкостей, направленное на ограничение активности глин к гидратации. Это достигается неионным и ионным ингибированием.

Неионное ингибирование заключается в экранировании активных центров поверхности глин за счет образования адсорбционно-сольватных слоев полимерами и (или) реагентами гидрофобизаторами. Обволакивание глинистых частиц пленкой из полимера и гидрофобизатора (инкапсулирование) ограничивает доступ молекул воды к поверхности частиц.

Сущность ионного ингибирования заключается в модифицировании поверхности глин свободными (диссоциированными) ионами среды на основе строго дозируемой степени коагуляции с целью подавления способности глин к набуханию, пептизации и структурообразованию с сохранением уровня лиофильности, достаточного для обеспечения агрегативной и седиментационной устойчивости промывочной жидкости (Э.Г. Кистер). Исходя из этого определения, технология ингибирования заключается в следующем.

В исходный глинистый раствор вводится ионный ингибитор – обычно это соль, растворимая в воде с той или иной степенью диссоциации на ионы. Диссоциированные ионы начинают взаимодействовать с двойными электрическими слоями (ДЭС) глинистых частиц, происходит сжатие диффузной части ДЭС, соответственно изменяется зарядовое состояние поверхности частиц, они сближаются с образованием связей, т.е. развивается процесс коагуляции (слипания частиц). Для затормаживания процесса коагуляции на определенном уровне (степени) в промывочный раствор вводится реагент, обычно это понизитель вязкости. Полученная частично коагулированная система стабилизируется вводом органических реагентов – защитных коллоидов. Ограниченная таким образом склонность поверхности глин к гидратации имеет место и в глиносодержащих породах стенок ствола скважины, при повышении их влажности ослабление связей замедляется, продолжительность периода устойчивого состояния стенок скважины возрастает. Зачастую этого бывает достаточно для завершения буровых работ по углублению забоя, креплению ствола и т.п.

Поскольку ионные ингибиторы – это обычно сильные коагуляторы, то эффективность реагентов понизителей вязкости и фильтрации снижается. Для поддержания их эффективности обязательным компонентом ингибированных глинистых растворов является щелочь, повышающая ионную силу раствора, и тем самым усиливающая адсорбционные и ионообменные процессы, необходимые для эффективной работы реагентов стабилизаторов.

Особенностью технологии перевода исходного глинистого раствора в ингибированный является также необходимость снижения условной вязкости до 25 – 35 с, чтобы избежать сильного загущения раствора при вводе ингибитора.

Таким образом, обязательными компонентами ингибированного глинистого раствора являются:

Исходный глинистый раствор + щелочь + ингибитор + ПВ + ПФ.

Ингибированные глинистые растворы хорошо совмещаются с утяжелителями, смазочными добавками. Обычно ингибированные глинистые растворы называют по ингибитору: кальциевые (известковые, гипсовые, хлоркальциевые), калиевые, алюминизированные, силикатные и т.п.

Ниже приводится характеристика некоторых ингибированных глинистых растворов.

Известковые растворы [2].

Известковые растворы представляют собой сложные многокомпонентные системы, включающие кроме глины и воды еще четыре обязательных реагента: гашеную известь Ca(OH)2 , каустик, понизитель вязкости, защитный коллоид. В их состав также могут входить нефть или дизельное топливо, утяжелитель и различные добавки специального назначения.

Известковые растворы используют при разбуривании высококоллоидных глинистых пород и аргиллитов. В результате применения известковых растворов повышается их глиноемкость, снижаются пептизация выбуренной глины, набухание и вспучивание сланцев, слагающих стенки скважины, уменьшается опасность прихватов. Известковые растворы ограниченно солестойки (до 5% по NaCl).

Основной недостаток известковых растворов – невысокая термостойкость (100 ÷ 120 °С) из-за возможности образования вяжущего – гидросиликатов кальция 6CaO·3SiO2·2H2O.

Гипсоизвестковый раствор – ингибирующий кальциевый раствор, содержащий в качестве носителя ионов кальция гипс CaSO4·2H2O (алебастр CaSO4·½H2O) и гидроксид кальция.

Добавка гипса (алебастра) в раствор составляет 20 – 25 кг/м3. Содержание растворимого кальция зависит от качества гипса, используемых лигносульфонатов, рН бурового раствора и может быть в пределах 700 – 3000 мг/л. Благодаря высокому содержанию ионов кальция гипсовые растворы обладают более высоким ингибирующим эффектом.

Гипсовые растворы предназначены для разбуривания высококоллоидных глинистых пород в условиях высоких забойных температур (до 160 °С).

Хлоркальциевый раствор (ХКР) – ингибирующий кальциевый раствор, содержащий в качестве ингибирующей добавки хлорид кальция.

Установлено, что оптимальное содержание катионов кальция, при котором достигается ингибирование, составляет 3000 – 3500 мг/л. Хлоркальциевые растворы наиболее эффективны при разбуривании аргиллитов. Присутствие в фильтрате бурового раствора ионов кальция способствует значительному сокращению осыпей и обвалов при разбуривании неустойчивых аргиллитоподобных отложений.

Вследствие отсутствия эффективных кальциестойких (при большом содержании Ca2+) реагентов термостойкость его ограничена 100 °С.

В процессе бурения контролируют содержание кальция в фильтрате и общую минерализацию.

Готовят глинистую суспензию на пресной воде, которую обрабатывают КМЦ и КССБ. Одновременно с КССБ в раствор добавляют пеногаситель. После получения оптимальных показателей (вязкость = 25 – 30 с, СНС1 = 12 – 24 дПа, СНС10 = 30 – 60 дПа, показатель фильтрации = 3 – 5 см3/30 мин) раствор обрабатывают хлоридом кальция и известью.

Калиевые промывочные растворы содержат в качестве ингибирующих электролитов соединения калия. Действие калиевых растворов обусловлено насыщением ионами калия глинистых минералов благодаря малым размерам иона из-за отрицательной гидратации. Наиболее быстрое насыщение глин ионами калия происходит при рН = 9 – 10.

Калиевые растворы эффективны при бурении неустойчивых глинистых сланцев. Существует ряд разновидностей калиевых растворов, отличающихся составом и некоторыми свойствами.

Хлоркалиевые растворы [1] содержат в качестве ингибирующего электролита хлорид калия, а в качестве регулятора щелочности – гидроксид калия. Раствор предназначен для эффективного повышения устойчивости стенок скважины при бурении в неустойчивых глинистых сланцах различного состава.

Калиево-гипсовый раствор содержит в качестве ингибирующих электролитов соединения калия и кальция, в частности гипс. В отличие от хлоркальциевого такой раствор менее подвержен коагуляционному загустеванию, его ингибирующее действие сильнее.

Калиево-гипсовые растворы используют для разбуривания высококоллоидальных глин, когда хлоркалиевый раствор недостаточно эффективен. Термостойкость зависит от используемого защитного реагента, но не превышает 160 °С.

Калиевый глинистый промывочный раствор – это наиболее простая модификация глинистого калиевого раствора, который широко применяется в массовом бурении в неустойчивых глинах. Одновременно в таком растворе выбуренная глина ингибируется, следовательно, меньше наработка раствора. В состав раствора кроме глины, соды и каустика входят: ЭКОПАК R – высокоэффективный регулятор вязкости и ПФ; ЭКОПАК SL – высокоэффективный регулятор вязкости и ПФ, в калиевом растворе – эффективный разжижитель; ИКЛУБ – смазывающая добавка, ИКДЕФОМ – пеногаситель, ИКСИН-О (1) – разжижитель, ИКД – буровой детергент для предупреждения сальникообразований, ИККАРБ-75/150 – карбонатный утяжелитель.

Высокоингибирующий промывочный раствор ИКГЛИК [1]. Промывочный раствор ИКГЛИК - это новый, современный калиевый раствор на водной основе с добавлением гликолей, которые при сравнительно невысокой стоимости существенно меняют технологические свойства промывочных растворов на водной основе. Наименование раствора и реагента одинаково – ИКГЛИК. Система ИКГЛИК обладает высокой степенью ингибирования водочувствительных неустойчивых глин. По эффективности эта система приближается к растворам на нефтяной основе со сбалансированной активностью водной фазы.

Система ИКГЛИК предназначена для бурения в неустойчивых глинах, качественного вскрытия продуктивных пластов, бурения наклонных и горизонтальных стволов большой протяженности.

Благодаря применению раствора ИКГЛИК в неустойчивых глинах можно получать ствол скважины практически номинального диаметра. Для этих целей используются специально модифицированные гликоли (двухатомные спирты). В обычных условиях эти соединения полностью растворимы в водной фазе любых растворов. Обладая особой химической структурой, молекулы модифицированных гликолей адсорбируются на активных участках поверхности глин. В результате экранирования этих участков происходит подавление процессов гидратации и набухания глинистых минералов.

Особенно эффективно ингибирующее действие гликолей в сочетании с ионами калия, когда происходит и электростатическая нейтрализация глин. При таком комбинированном воздействии активные поверхности глины слипаются, образуя устойчивые коагуляционные структуры. Поэтому гликоли чаще всего используются в системе KCl/ИКСТАБ, в которой капсулирующий агент ИКСТАБ замедляет проникновение фильтрата в микротрещины глин.

В итоге система ИКГЛИК позволяет практически полностью предупредить осыпи и обвалы неустойчивых глин.

Растворы, обработанные солями трехвалентных металлов [3].

С увеличением валентности обменных катионов снижаются гидратация и набухаемость глинистых сланцев, повышается их устойчивость.

Ионы алюминия, хрома и железа адсорбируются на глинистых минералах более прочными связями, чем другие обменные катионы, при этом общая обменная емкость глинистых минералов снижается. Однако все названные выше катионы существуют только в кислой среде (рН < 4). При повышении щелочности соли алюминия, хрома и железа переходят в нерастворимые в воде гидроксиды соответствующих металлов.

Буровые растворы имеют рН ≥ 7, поэтому добавляемые в раствор соли переходят в гидроксиды, а при высоких значениях рН – в растворимые соединения, в которых трехвалентные металлы находятся в виде анионов.

Алюминизированный раствор содержит в качестве ингибирующей добавки соли алюминия, переходящие в растворе в гидроксид алюминия. Термостойкость раствора достигает 200 °С и выше.

Для приготовления раствора используют высококоллоидальную и комовую глины, сернокислый или хлористый алюминий, гидроксид натрия. В качестве разжижителя применяют модифицированные хромлигносульфонаты (окзил, ОССБ и др.). Снижение фильтрации достигается вводом полимерного реагента – КМЦ, метаса, М-14, гипана и др.

Алюмокалиевый раствор содержит в качестве ингибирующей добавки алюмокалиевые квасцы, гидроксид калия и бихромат натрия; рН таких растворов поддерживается близким к нейтральному. Ингибирующее действие этого раствора выше, чем алюминизированного. Он может использоваться и для разбуривания увлажненных глинистых отложений. Раствор готовят аналогично алюминизированному.

Малосиликатные глинистые растворы [3]. Основными компонентами малосиликатного раствора (МСР), кроме глины и воды, являются силикат натрия (калия) и защитные реагенты. Добавка силикатов Na+ и K+ в зависимости от условий применения составляет 2 – 5%, при этом оказывается крепящее действе за счет образования нерастворимого силиката кальция на поверхности глин, особенно кальциевого типа. Кроме того, силикаты способствуют повышению термостойкости реагентов на 30 – 40 °С за счет обволакивания пленкой полимеров, которая затормаживает диффузию кислорода, и тем самым снижает термоокислительную деструкцию.

При переводе исходного раствора в малосиликатный вязкость должна быть 35 ± 5 с, рН = 7, и должно быть полное отсутствие поливалентных солей, которые удаляются добавкой кальцинированной соды. Затем вводится 2 – 5% силиката (на первичные обработки, а при бурении 0,5 – 1,5%), раствор перемешивается и обрабатывается полимерами.

Следует учесть, что силикаты повышают вязкость и СНС, а КМЦ снижает, поэтому сначала вводится 70 – 80% расчетного количества силиката, затем КМЦ и остальной силикат, затем, при необходимости, понизитель вязкости. Оптимальный рН МСР должен быть в пределах 8,5 – 9,5, содержание сульфат-иона не более 0,35 г/л, избыток его, снижающий термостойкость, удаляется добавкой хлорида бария до 0,5%.

Следует отметить, что по ингибирующему действию на глинистые породы при температуре 200 °С и более малосиликатный раствор не имеет аналогов.

Гидрофобизирующие растворы [2]. Гидрофобизирующие растворы содержат в качестве ингибирующих добавок вещества, вызывающие гидрофобизацию глинистых пород, кремнийорганические соединения или соли высших жирных, или нафтеновых кислот. Эти соединения адсорбируются на глинистых минералах, создавая гидрофобный барьер, препятствуют контакту глин с дисперсионной средой (водой).

Существует ряд разновидностей растворов гидрофобизирующего действия.

Растворы с кремнийорганическими соединениями содержат в качестве ингибирующей добавки кремнийорганические соединения (например, ГКЖ-10, ГКЖ-11). В состав раствора кроме ГКЖ входят вода, глина и полимерный реагент – понизитель фильтрации, в качестве которого используют КМЦ, КССБ, ПАА и др. Защитные реагенты КМЦ, КССБ, полиакриламид в сочетании с кремнийорганической жидкостью проявляют высокое стабилизирующее действие на коллоидную фазу глинистого раствора. Растворы, обработанные защитными реагентами и ГКЖ, являются термостойкими.

Эмульсионные глинистые растворы (ЭГР). Эмульсионные глинистые растворы относятся к гидрофильным эмульсиям, дисперсионной средой их является вода, а дисперсной фазой глинистые частицы и глобулы углеводородных соединений.

Современная технология строительства скважин связана с проводкой стволов сложного профиля, с большими и сверхдальними отходами от вертикали и, следовательно, значительными затратами энергии на трение колонн в скважинах, с большими рисками прихватов колонн стенками ствола. Поэтому бурение таких скважин осуществляется с промывкой жидкостями на основе прямых и обратных эмульсий. Главное назначение гидрофобного компонента в промывочных жидкостях на водной основе, – это уменьшение затрат энергии на трение, снижение опасности прихватов и улучшение показателей работы породоразрушающих инструментов. Углеводородные соединения позволяют получить облегченные промывочные жидкости. Большинство современных смазочных добавок, изготавливаемых на основе жирных кислот, сложных эфиров и др., малорастворимы в воде, их необходимо эмульгировать. Тем более в эмульгировании нуждаются отходы производства масел растительного и синтетического происхождения.

Глинистые растворы достаточно легко переводятся в эмульсии I рода благодаря способности его основных компонентов эмульгировать углеводороды в воде. Этой способностью обладают глинистые частицы, химические реагенты пептизаторы, защитные коллоиды и ПАВ.

При применении ЭГР с большим содержанием углеводородной фазы (10 – 30% и более), позволяющей получать облегченные глинистые растворы для вскрытия продуктивных пластов, требуется ввод специальных эмульгаторов I рода, например, анионактивного ПАВ сульфонол НП-1, неионогенного ПАВ ОП-10 и др., при условии хорошей совместимости их с базовой промывочной жидкостью.

Полимерные безглинистые буровые промывочные жидкости.

В настоящее время нашли достаточно широкое применение полимерные безглинистые промывочные жидкости на водной основе для бурения основных стволов и, особенно, вскрытия продуктивных пластов горизонтальными стволами.

Разработаны и применяются различные рецептуры безглинистых полимерных растворов.

В таблице 2 приведены некоторые рецептуры современных биополимерных растворов. Обязательными компонентами этих растворов, в соответствии с требованиями буровой технологии, являются: вода, понизители фильтрации, псевдопластик – структурообразователь, бактерицид и смазочная добавка. Кроме того, для улучшения качества вскрытия продуктивных пластов в них могут вводить ПАВ, кольматант, ингибитор, гидрофобизатор и щелочь. Щелочь полезно вводить для повышения эффективности работы реагентов.

В целом технология применения биополимерных безглинистых растворов отработана достаточно хорошо, однако необходимо учитывать две особенности их применения: возможны затруднения с растворением полимерных реагентов в воде и изменение свойств раствора из-за деструкции полимеров.

Для облегчения растворения полимеров в воде рекомендуется постепенный ввод их в подщелоченную воду, лучше с подогревом и др.

Деструкция полимеров происходит под воздействием температуры, перемешивания, физико-химических реакций с окружающей средой и др.

При бурении скважин применяются следующие меры борьбы с деструкцией полимеров:

1) повышение рН раствора. При повышении рН более 7:

а) полимеры распрямляются в цепочку, вязкость раствора повышается;

б) из-за уменьшения скорости коррозии стали уменьшается содержание свободных ионов двухвалентного железа, а имеющиеся ионы Fe2+ переходят в Fe3+, которые образуют Fe(OH)3, выпадающий в осадок;

2) подбор соответствующих комплексообразователей. Например, при использовании комплексообразователей Al2(OH)Cl5, AlCl3, Al2(SO4)3 Кс = 0,17 – 0,2, при применении аминосоединений (ПЭПА, ТЭТА, ТЭД и др.) Кс = 0,8 – 0,9;

3) для восстановления параметров БПЖ вводятся дополнительные порции полимера (метод возобновления).

Таблица 2 – Рецептуры биополимерных безглинистых растворов на водной основе

| № состава | Назначение, наименование, содержание (%) компонента | ||||||||

| Понизитель фильтрации | Псевдопластик-структурообра-зователь (биополимер) | Бактерицид | Смазочная добавка | ПАВ | Кольматант | Ингибитор | Щелочь | Гидрофобизатор | |

| Фито-РК Модифициро-ванный крахмал (1,5) | Kem X (0,3) | M-J Cide (0,2) | ДСБ (0,5) | ПКД-515 (2,0) | – | KCl (3 – 5) | – | Полигликоль (0,3) | |

| МК (РК-У) Модифициро-ванный крахмал (1,5) ПАЦ (0,9) | Ксантановая смола (0,15) | M-J Cide (0,2) | ФК-2000 (0,8) | – | МК – мраморная крошка (5,0) | – | KOH (0,15) | – | |

| Flo Trol Модифициро-ванный крахмал (1,4) | Duo Vis (0,4) | M-J Cide (0,2) | Drill Free (2,0) | – | Мел (6,0) | KCl (1,0) KLA-Core (2,0) | – | – |

Безглинистые промывочные жидкости на основе гидрогеля магния.

Дисперсная фаза этих растворов образуется в результате конденсации новых соединений на основе химических реакций в пересыщенных минерализованных средах. Центрами кристаллообразования являются гидраты.

Получают гидрогелевые растворы по схеме: растворение в рассоле солей поливалентных металлов – обработка щелочью – интенсивное перемешивание в течение определенного времени – обработка химическими реагентами, смазочными добавками при необходимости. Рассолы обычно получают на основе пресной или минерализованных пластовых вод растворением в них галита или сильвина. Эффективным является использование рапы.

В качестве солей поливалентных металлов используются карналлит, бишофит и различные промышленные отходы типа осадка дистиллерных вод содоцементного производства и др.

Технология приготовления гидрогелевых растворов в условиях буровой следующая. Готовится рассол (поваренной, калиевой соли или др.). Затем в процессе циркуляции рассола через скважину с бурильной колонной и турбобуром в рассол вводится соль поливалентного металла, каустическая сода (до 1,5 – 2%) или гашеная известь (до 2 – 3%) и, если необходимо, органические химические реагенты (крахмал, ССБ, КССБ, КМЦ, акриловые полимеры), смазки. Химические реагенты следует вводить после того, как раствор приобретет гелеобразный вид, т.е. в рассоле возникнет структура (СНС1 более 25 – 30 дПа).

При приготовлении гидрогелей из магниевых солей (карналлита, бишофита), как только условная вязкость раствора достигнет 30 – 40 с, проводят дополнительную обработку раствора химреагентами с целью повышения его стабильности. Если ввести химические реагенты раньше, чем следует, то они, адсорбируясь на зарождающихся кристалликах, прекратят их рост и образование нитей, прочность конденсационной структуры будет недостаточна. В основе структурообразования гидрогелевых магниевых растворов лежат следующие явления:

– образование пяти- и трехокисных оксихлоридов магния (5MgO·MgCl2·13H2O и 3MgO·MgCl2·11H2O) в виде пучков нитевидных кристаллов;

– спонтанная кристаллизация гидроокисей магния и образование микрокристаллов брусита (Mg(OH)2) размером около 1 мкм;

Термостойкость гидрогелевых растворов составляет 120 – 140 °С. К недостаткам этих растворов относится также большая их материалоемкость. Возможно резкое загущение гидрогелей из-за накопления мельчайшей фракции шлама (частицы которой могут быть центрами кристаллообразования) при неудовлетворительной очистке.

К преимуществам гдирогелей относят следующее:

1) обеспечение устойчивости стенок скважин, представленных чередованием водорастворимых солей и терригенных пород;

2) высокая ингибирующая способность к глинам, которые практически не набухают в гидрогеле;

3) высокое качество вскрытия продуктивных пластов;

4) высокие смазочные свойства, хорошая совместимость со многими смазочными добавками;

5) высокая устойчивость при агрессии солей, цемента, пластовых вод;

6) низкая адгезия и липкость корки, что исключает прихваты и позволяет спускать обсадные колонны при выходе из-под башмака предыдущей технической колонны более 4000 м [3].

Необходимыми условиями получения гидрогелевых растворов являются:

1) перенасыщение воды солями, т.е. рассол + СПМ;

2) обеспечение минимально необходимого содержания катиона СПМ;

3) наличие центров кристаллообразования;

4) перемешивание системы до получения требуемой структуры;

5) поддержание рН среды в щелочной области, т.е. рН > 7.

Область применения гидрогелей ограничивается в основном их высокой материалоемкостью, связанной с большими потребностями щелочи и солей.

Растворы на углеводородной основе (РУО).

В РУО дисперсионной средой является углеводородная жидкость, представленная в основном нефтью, продуктами ее переработки (часто дизельным топливом – ДТ) и их смесями. Находят применение отходы масляных производств и так называемые «псевдомасла» на основе биоразлагаемых синтетических углеводородов.

РУО подразделяются на два класса:

– безводные РУО;

– инвертно-эмульсионные растворы (ИЭР).

Безводные РУО примущественно приготавливают на нефтяных углеводородах, поэтому для удобства назовем их растворами на нефтяной основе (РНО). Они включают в себя следующие виды:

– на основе битумов;

– на основе загущенных нефтей;

– на основе органобентонитов.

ИЭР представляют собой эмульсии II рода, в буровой практике часто называемые гидрофобно-эмульсионными растворами (ГЭР).

Дисперсная фаза ИЭР преимущественно жидкая – минерализованная CaCl2 (NaCl, MgCl2) техническая или пластовая вода (содержание соли 180 – 240 кг/м3); твердая – молотая негашеная известь (гидроксид кальция CaO), глинопорошок (ПББ, ПБВ), железный купорос, хлорное железо, мел и барит (утяжелители).

Для эмульгирования воды в углеводородной среде используют следующие ПАВ: эмультал, окисленный петролатум, СМАД-1М, украмин (или его аналог ИКБ-2), высокоокисленный битум, АБДМ-хлорид, СЭТ-1М и др.

ИЭР по свойствам и условиям применения близки к РНО, но выгодно отличаются от них тем, что содержат значительное количество воды, а следовательно, существенно дешевле и менее пожароопасны.

Соотношение водной и углеводородной фаз в ИЭР изменяется часто в диапазоне от 60:40 до 40:60. Содержание твердой фазы (без утяжелителя) составляет при этом 5 – 30 кг/м3.

Различают несколько видов ИЭР:

– ВИЭР (высоконцентрированный ИЭР);

– ТИЭР (термостойкий ИЭР);

– эмульжел (ИЭР, содержащий железный купорос;

– ГЭР (гидрофобно-эмульсионный раствор и др.

Растворы на нефтяной основе. Растворы, приготовленные с использованием извести, применяют наиболее часто и называют их известково-битумными (ИБР). В состав ИБР входят: 60 – 65% углеводородной жидкости, 15 – 25% высокоокисленного битума, 20 – 30% гашеной извести, 1% едкого натра и 0,75 – 1,5% ПАВ. Едкий натр и известь способствуют повышению стабильности раствора в результате образования кальциевых или натриевых мыл.

В качестве наполнителей для регулирования структурно-механических свойств растворов на углеводородной основе используются олеофильные глины (органобентониты) или гашеная известь.

Стабильность свойств РНО существенно зависит от содержания воды. Эти растворы могут расслаиваться при поступлении в них 8 – 10% воды. При смешивании РНО с водой интенсивно увеличивается его вязкость. Для повышения стабильности в РНО вводят маслорастворимые анионактивные ПАВ типа сульфонола, сульфонатриевой соли и др., увеличивают добавки негашеной извести, связывающей воду.

Инвертно-эмульсионные растворы.

Инвертная эмульсия «ИКИНВЕРТ» [1]. Фильтрат раствора содержит нефтяную фазу, которая не влияет на проницаемость продуктивного пласта. В случае внедрения в нефтяной пласт эмульсии последняя разжижается нефтью и также не влияет на проницаемость. Раствор отличается низкой величиной фильтрации, 0,5 – 1,0 см3 (API).

При проникновении фильтрата или эмульсии в водонасыщенный пласт происходят обратные явления. Фильтрат (раствор) в пласте загустевает за счет эмульгирования в углеводородной жидкости с эмульгаторами дополнительного количества воды. При таком воздействии следует ожидать частичного или полного разобщения нефтенасыщенного и водонасыщенного пластов и, следовательно, снижения количества воды в нефти при последующей эксплуатации скважин.

Раствор ИКИНВЕРТ характеризуется высокой стабильностью свойств во времени, не замерзает.

Состав раствора ИКИНВЕРТ, кг/м3: вода – 500, нефть – 500, ИКМУЛ – 30, ИКСОРФ – 2 – 4, ИКТОН – 5, CaCl2 – 50 – 200, известь – 20.

Показатели свойств раствора: плотность 900 – 1050 кг/м3, условная вязкость 40 – 60 с, пластическая вязкость 20 – 30 сПз, ДНС = 40 – 80 дПа, СНС1/10 = 10 – 20 / 20 – 40 дПа, ПФ (API) = 0,5 – 1,0 см3/30 мин, электростабильность = 200 – 300 В.

Назначение основных реагентов: ИКМУЛ – первичный эмульгатор, ИКСОРФ – вторичный эмульгатор, ИКТОН – олеофильный бентонит, структурообразователь, CaCl2 – регулятор плотности и активности водной фазы раствора, известь – реагент для получения кальциевых мыл, в качестве основы для приготовления нефтяной фазы используется нефть, дизтопливо или специальные биологически разлагаемые углеводородные жидкости.

Высококонцентрированный инвертный эмульсионный раствор[2]. ВИЭР разработан во ВНИИБТ и относится к системам на нефтяной основе, получаемым с помощью специального эмульгатора – эмультала. ВИЭР предназначен для применения при бурении скважин с забойной температурой, не превышающей 70 – 90°С. В указанных условиях ВИЭР устойчив при наличии большого количества выбуренной породы и отличается высокой стабильностью свойств.

Состав ВИЭР в расчете на 1 м3: дизельное топливо или нефть – 450 л, водный раствор соли MgCl2, CaCl2 или NaCl – 450 л, СМАД – 30 – 40 л, эмульгатор (эмультал) – 15 – 20 л, бентонит – 10 – 15 кг, барит – до получения необходимой плотности раствора.

Термостойкость ВИЭР на основе эмультала можно повысить введением в его состав окисленного битума в виде 15 – 20%-ного битумного концентрата.

При температуре до 100 °С концентрация битума должна составлять 1% (10 кг на 1 м3), при 100 – 120 °С – 2% (20 кг на 1 м3), при более высокой температуре (140 – 150 °С) – 3% (30 кг на 1 м3).

Инвертно-эмульсионный раствор на основе СМАД-1М и СЭТ-1. Инвертная эмульсия разработана УГНТУ и УНЦРАН и нашла применение при бурении скважин со сверхдальними отходами, а также в качестве состава глушения скважин при их капитальном ремонте.

Состав ИЭР: 48% ДТ + 48% водного раствора NaCl или CaCl2 + (1 – 1,5%) СЭТ-1 + (2 – 3%) СМАД-1М + барит. СЭТ-1 выполняет функцию стабилизатора-эмульгатора, гидрофобизирует барит, а СМАД-1М стабилизирует раствор по показателю фильтрации.

Параметры ИЭР: плотность 1 – 1,2 г/см3, ПФ 2 –3 см3/30 мин, УВ 45 – 70 с, СНС1/10 = 15 – 25 / 20 – 40 дПа, электростабильность U ≥ 160 В, термостойкость 135 °С.

Особенностями технологических свойств растворов на углеводородной основе являются:

– низкие или даже нулевые значения показателя фильтрации;

– обладают высокими ингибирующими свойствами;

– в неутяжеленном виде имеют плотность ниже, чем жидкости на водной основе;

– состав фильтрата углеводородный;

– несмотря на сравнительно высокие значения вязкости, обладают хорошей прокачиваемостью;

– дисперсионная среда не растворяет горные породы;

– обладают высокими противоизносными и смазочными свойствами.

В целом растворы на углеводородной основе имеют следующие преимущества по сравнению с растворами на водной основе:

– обеспечивают высокое качество вскрытия продуктивных пластов;

– позволяют, как правило, без осложнений бурить скважины в неустойчивых горных породах, при разбуривании различных по составу солей;

– позволяют отбирать керны горной породы, состав и проницаемость которой почти такие же, как и при залегании ее в пласте;

– обладают высокой стабильностью в минерализованных средах и при высоких температурах;

– уменьшают прихватоопасность стволов скважины;

– имеют высокие противоизносные и смазочные свойства, обеспечивают рост показателей работы долот;

– не снижают проницаемости продуктивных пластов при подземном ремонте скважин, при их консервации.

Недостатками РНО являются:

– более высокая стоимость раствора;

– при длительном соприкосновении с резиновыми деталями (с буровыми шлангами, поршневыми кольцами насосов, резиновыми уплотнениями превенторов и др.) они набухают, теряют механическую прочность и выходят из строя. Поэтому эти детали должны изготавливаться из нефтестойких материалов;

– повышенная пожароопасность;

– большая трудоемкость приготовления и обслуживания;

– имеются дополнительные затруднения при определении электрического сопротивления пластов, при установлении геологических характеристик разбуриваемых пород;

– требуется закрытая система циркуляции;

– возможны нарушения санитарно-гигиенических норм, загрязнение буровых вышек, территории.

Эти же недостатки присущи и ИЭР, однако стоимость их в 2 – 4 раза ниже, чем РНО.

Основным недостатком ИЭР (кроме общих недостатков с РУО) является их обратимость или разделение фаз при повышенных температуре, содержании твердой фазы и воды.

Одним из оперативных показателей устойчивости ИЭР к фазовому обращению является величина глиноемкости, определяемая по количеству бентонитового глинопорошка (ПББ, ПБВ), которое может быть введено в ИЭР при перемешивании в течение 0,5 часа без снижения исходного значения электростабильности (U = 150 – 600 В). Величина глиноемкости должна быть не ниже 22,5% масс.

Устранение недостатков РНО и ИЭР во многом достигается применением в качестве дисперсной фазы органофильных глин.

| <== предыдущая страница | | | следующая страница ==> |

| Назначение, функции, типы промывочных жидкостей и требования к ним | | | Особенности технологии применения промывочных жидкостей при вскрытии продуктивных пластов |

Дата добавления: 2014-11-24; просмотров: 2306; Нарушение авторских прав

Мы поможем в написании ваших работ!