Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

ПЕРВОЕ ПРЕВРАЩЕНИЕ В СТАЛИ (предварительный нагрев)

П → А или

Feα (С) + Fe3С → Feγ (С)

Превращение П → А в полном соответствии с диаграммой состояния может происходить только при очень медленном нагревании.

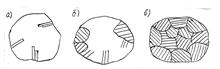

Превращение П → А - процесс кристаллизационного типа и подчиняется закономерностям кристаллизации, т. е. зарождаются центры новой фазы (А) и они растут (рис. 8.2). Перекристаллизация перлита в аустенит сопровождается размельчением зерен. Размер зерен вновь образовавшегося аустенита, который называется начальным, не зависит от размера исходного зерна, а зависит от степени дисперсности фаз в перлите. Чем выше дисперсность, тем мельче получается аустенитное зерно.

Превращение П→А носит диффузионный характер и сопровождается значительным перемещением атомов углерода.

Превращение состоит из двух параллельно идущих процессов:

- полиморфного Feα→ Feγ превращения;

- растворения цементита (Fe3С) в аустените Feγ(С).

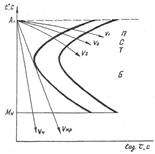

Превращение П→А может идти изотермически при температуре 727 °С (см. рис. 7.1, т. Ас1 и при непрерывном нагреве. При меньшей скорости нагрева (V1 < V2< V3) превращение происходит при более низких температурах, за больший промежуток времени.

По склонности к росту аустенитного зерна стали делят на две группы: наследственно-крупнозернистые и наследственно - мелкозернистые.

Дополнительно:

В доэвтектоидных сталях при нагреве от А1 до А3 происходит превращение избыточного феррита в аустенит (рис. 8.4). С увеличением перегрева уменьшается размер критического зародыша аустенита, увеличивается скорость возникновения зародышей и скорость их роста, происходит измельчение зерна стали.

В заэвтектоидных сталях при нагреве от А1 до А3 происходит растворение цементита вторичного (Fe3С) в аустените (рис. 8.4). При этом выравнивается концентрация углерода и укрупняется зерно аустенита. С повышением температуры нагрева, в результате собирательной рекристаллизации, аустенитное зерно растет. Скорость роста зерен при перегреве зависит от способа выплавки стали, полноты раскисления и наличия легирующих элементов. Природным зерном называется зерно аустенита, образующееся после трехчасовой выдержки при 930°С.

При последующем охлаждении стали зерна аустенита не измельчаются. Размер зерна при комнатной температуре называется действительным зерном (от него и зависят свойства стали) и зависит от температуры нагрева, продолжительности выдержки, склонности стали к росту зерна при нагреве. Это необходимо учитывать при назначении режимов термической обработки.

Температура нагрева под закалку для доэвтектоидной стали не должна превышать: А3 + (30…50°С) (рис. 8.4). Для заэвтектоидной стали не должна превышать А1 + (30...50°С).

Нагрев заэвтектоидной стали до температуры, значительно превышающий А3 и Асm, приводит к образованию крупного действительного зерна. Такой нагрев называют перегревом.

Нагрев до еще более высоких температур в окислительной атмосфере сопровождающийся образованием по границам зерен окислов железа с частичным оплавлением, называется пережогом.

Перегрев и пережог являются браком при термической обработке. Причем перегрев можно исправить охлаждением и последующим повторным нагревом до необходимой температуры, а пережог является неисправимым браком. Мелкозернистые стали имеют значительно более высокую вязкость, несколько более высокую прочность и твердость в сравнении с крупнозернистыми.

Крупнозернистые стали имеют также ряд преимуществ. Эти стали имеют лучшую прокаливаемость; жаропрочные аустенитные стали с крупным зерном лучше сопротивляются ползучести.

ВТОРОЕ ПРЕВРАЩЕНИЕ В СТАЛИ (отжиг).

А→Ф+Ц

Feγ (С) → Feα (С) + Fe3С

это превращение аустенита в феррито-цементитные смеси разной дисперсности в зависимости от скорости охлаждения:

Распад аустенита состоит из двух одновременно протекающих процессов:

- перехода Feγ→ Feα (бездиффузионного процесса)

- образования цементита Fe3С (диффузионного процесса).

При перлитном превращения ведущей фазой является цементит (Fe3С). Зарождение зародыша Fe3С происходит на границе зерна, далее пласт инка прорастает в середину зерна, а соседние участки обедняются углеродом и образуется феррит (рис. 8.7).

Рис. 8.7. Последовательность образования перлита в аустенитном зерне:

а - первичные пластинки цементита в феррите; б - вторичные пластинки цементита в феррите; в – колонии перлита

К сведению: для выявления закономерностей превращения

1) образцы нагревают до однородного аустенита выше Ас1+ (30…50 °С)≈770 °С, дают выдержку;

2) образцы переносятся в термостаты с заданной температурой ниже линии А1 (727 °С) для изотермического охлаждения, интервал между изотермами 25-50°С;

Строят прямые для каждой из температур, на которых отмечают время начала и конца превращения. Видно, что до начала превращения наблюдается подготовительный инкубационный период, за счет которого растет общее время превращения. Время же от начала превращения до его конца для всех температур примерно одинаково.

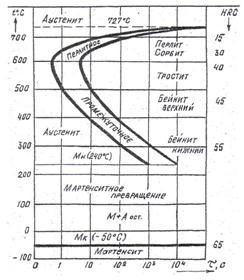

По точкам начала и конца строят диаграмму изотермического превращения или С- образную диаграмму:

- левая кривая - начало превращения переохлажденного аустенита в зависимости от степени переохлаждения;

- правая кривая - конец превращения аустенита. Она показывает время, необходимое при данном переохлаждении для полного превращения аустенита в феррито-цементитную смесь.

Минимум устойчивости аустенита (минимальный инкубационный период) приходится на переохлаждение в 150-200 °С ниже А1 (500 - 550 °С) – максимальная скорость превращения (т.е. минимальное его время). При температурах переохлаждения выше и ниже данной устойчивость растет.

С увеличением степени переохлаждения увеличивается разность энергии аустенита и перлита (ΔF = FА – FП) (рис. 8. 1). Это приводит к повышению дисперсности образующихся фаз.

Рис.3 Диаграмма распада аустенита для стали эвтектоидного состава С- образную диаграмму.

На диаграмме (см. рис 3) нанесены две линии, имеющие форму буквы «С», так называемые «С-кривые». Одна из них (левая) указывает время начало распада переохлажденного аустенита при разных температурах, другая (правая) - время окончания распада, В области, расположенной левее линии начала распада, существует переохлажденный аустенит. Между С-кривыми имеется как аустенит, так и продукты его распада. Наконец, правее линии конца распада существуют только продукты превращения.

I. Перлитное превращение.

Превращение переохлажденного аустенита при температурах от Ar1 до 550 0С называют перлитным.

В результате перлитного превращения образуются пластинчатые структуры перлитного типа, представляющие собой феррито-цементитные смеси различной дисперсности. С увеличением степени переохлаждения в соответствии с общими законами кристаллизации возрастает число центров. Уменьшается размер образующихся кристаллов, т.е. возрастает дисперсность феррито-цементитной смеси.

1. превращение происходит при температурах, лежащих в интервале Ar1...650°C

образуется стабильная структура, т.е. неизменяемой с течением времени при комнатной температуре. Это грубая (крупнозернистая) смесь, которую называют собственно перлитом.

2. превращение происходит при температурах, лежащих в интервале 650…550°C

структуры, образующиеся при более низких температурах, т.е. при переохлаждениях аустенита, относятся к метастабильным.

2.1. при переохлаждении аустенита до температур 650...590°С – сорбит

2.2 при переохлаждении аустенита до температур 590... 550 °С – тростит.

Дисперсность смесей монотонно возрастает с понижением температуры превращения. Одновременно с этим возрастают твёрдость и прочность сталей. Так твёрдость перлита в эвтектовдной стали составляет 200НВ, сорбит – 300НВ, троостит – 400НВ (в 2 раза)

II. Бейнитное превращение.

Если аустенит переохлажден до температур 550...Mн, - его превращение называется промежуточным (бейнитным). Оно идет между температурами диффузионного перлитного и бездиффузионного мартенситного превращений.,. Основная особенность промежуточного превращения состоит в том, что полиморфный переход Feγ→ Feα происходит по мартенситному механизму – бездиффузионно(При этих температурах диффузия атомов Fe уже не идет) а образование цементита (Fe3С) – идет диффузионным путем(диффузия углерода еще не подавлена) .

Диффузионное перераспределение углерода в аустените приводит к обеднению одних и обогащению других зон. Уменьшение количества растворенного углерода приводит к повышению температуры мартенситного превращения, поэтому в обедненных углеродом зонах γ - твердого раствора происходит мартенситное превращение.

Образование концентрационной неоднородности приводит к возникновению напряжения, и процесс полиморфного превращения носит сдвиговый характер (атомы железа не диффундируют каждый сам по себе, а сдвигаются в новое положение все вместе) В результате? кристаллы феррита (Feα) пересыщены углеродом до 0,1-0,2 %, получают тетрагональную решетку (вытянутый по высоте куб).

Образуется игольчатые структуры троостита различной дисперсности (смеси цементита и несколько пересыщенного углеродом феррита). При этом структура верхнего бейнита получается перистой, а нижнего - игольчатой.

. Бейнитная структура отличается высокой твёрдостью 450...550 НВ.

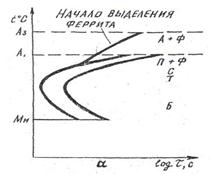

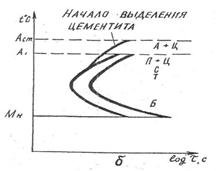

На диаграммах распада аустенита для доэвтектоидных и заэвтектоидных сталей (рис.4.) имеется дополнительная линия, показывающая время начала выделения из аустенита избыточных кристаллов феррита или цементита. Выделение этих избыточных структур происходит только при небольших переохлаждениях. При значительном переохлаждении аустенит превращается без предварительного выделения феррита или цементита, В этом случае содержание углерода в образовавшейся смеси отличается от эвтектоидного.

Рис.4 Диаграмма распада аустенита для доэвтектоидной (а) и заэвтектоидной (б) сталей.

В случае непрерывного охлаждения аустенита с различной скоростью его превращение развивается не при постоянной температуре, а в некотором интервале температур. Для того, чтобы определить структуры, получающиеся при непрерывном охлаждении, нанесём на диаграмму распада аустенита кривые скорости охлаждения образцов углеродистой эвтектоидной стали (рис.5.).

Рис.5. Наложение графиков скоростей непрерывного охлаждения на диаграмму изотермического распада аустенита. Увеличение скорости охлаждения от V до Vкр

Рис.5. Наложение графиков скоростей непрерывного охлаждения на диаграмму изотермического распада аустенита. Увеличение скорости охлаждения от V до Vкр

Из этой диаграммы видно, что при очень малой скорости охлаждения V1 которая обеспечивается охлаждением вместе с печью (например, при отжиге), получается структура перлита. При скорости V2 (на воздухе) превращение идёт при несколько более низких температурах. Образуется структура перлит, но более дисперсный. Такая обработка называется нормализацией и широко применяется для малоуглеродистых сталей (иногда и для среднеуглеродистых) взамен отжига в качестве смягчающей.

При скорости V3 (охлаждение в масле) превращение аустенита идёт при таких температурах, которые обеспечивают получение сорбитной структуры, а иногда и троститной.

Если аустенит охлаждать с очень большой скоростью (V4), то он переохлаждается до весьма низкой температуры, обозначенной на диаграммах, как Мн. Ниже этой температуры происходит бездиффузионное мартенситное превращение, приводящее к образованию структуры мартенсита. Для углеродистых сталей такую скорость охлаждения обеспечивает, например, вода

В общем случае минимальная скорость охлаждения, при которой весь аустенит переохлаждается до температуры Мн и превращается в мартенсит, называется критической скоростью закалки. На рис.5, она обозначена, как vhp и является касательной к С-кривой. Критическая скорость закалки -важнейшая технологическая характеристика стали. Она определяет выбор охлаждающих сред для получения мартенситной структуры.

Величина критической скорости закалки зависит от химического состава стали и некоторых других факторов. Так, например, у некоторых легированных сталей даже охлаждение на воздухе обеспечивает скорость больше критической.

Мартенситное превращение ( III превращение).

(А → М) Точнее (А → М + Аост

Если скорость охлаждения с температур выше Ас3 превышает критическую, при этом полностью подавляется диффузия, то превращение становится мартенситным.

ЕА>>ЕМ, поэтому превращение Feγ(С)→ Feα(С) происходит бездиффузионным путем (без изменения концентрации . При диффузии происходит это изменение, вспомним явления переноса) за счет сдвига (поворот, а не поступательное движение). Образуется мартенсит - пересыщенный, частично упорядоченный, твердый раствор внедрения углерода в альфа - железо (Feα) с тетрагональной решеткой (с/а >1)

Рис. 8.11. Объемно-центрированная тетрагональная решетка мартенсита

Мартенситное превращение состоит в перестройке решетки аустенита, в которой атомы не меняются местами (бездиффузионно), а смещаются (сдвигаются) друг относительно друга.

Напряжения, возникающие в результате изменения температуры концентрируются в отдельных участках аустенита, образуя энергетические флуктуации. Релаксация (разряжение) напряжений происходит путем сдвига по определенным плоскостям и направлениям (рис. 8.12). В момент сдвига образуется порция мартенситных пластин (игл). Средняя скорость роста составляет около 103 м/с (1 км/с), близка к скорости звука в твердом теле и не зависит от температуры превращения. Кристаллы растут до определенных размеров, после чего рост прекращается.

Аустенитно-мартенситное превращение (рис. 8.13, б) проходит в интервале температур Мн – Мк (Мн, Мк – мартенситные точки: н – начало, к – конец превращения). При данной температуре с огромной скоростью образуется только определенное количество (порция) мартенсита, остается остаточный аустенит. Для возобновления процесса нужно дополнительное охлаждение.

Мартенситное превращение в большинстве сталей может идти только при непрерывном охлаждении.

Можно выделить следующие характерные особенности мартенситного превращения.

1. Оно является бездиффузионным, т.е. концентрация углерода в (М) такая же, как в исходном (А).

2. Механизм А → М превращения носит сдвиговый характер, поэтому возникают внутренние напряжения, являющиеся определяющими для кинетики мартенситного превращения.

3. Несмотря на то, что в бездиффузионном превращении атомы смещаются на расстояние меньше одного параметра решетки, суммарные же значения перемещений в пределах объема металла принимают макроскопические размеры. Это приводит к образованию рельефа на полированной поверхности шлифа, как при пластической деформации.

4. Кристаллическая решетка мартенсита не кубическая, а тетрагональная, с / а > 1, кристаллы ориентированы в пространстве;

5. Между кристаллическими решетками аустенита и мартенсита наблюдается определенное кристаллографическое соответствие.

6. Наиболее типичной формой мартенситного кристалла является линза или пластина с малым отношением толщины к другим линейным размерам (в сечении – игла).

7. Время образования одного кристалла мартенсита 10–7 с, а скорость роста близка к скорости звука.

8. Превращение А → М протекает в определенном температурном интервале: Мн – начало, Мк – конец. При данной температуре t образуется только определенное количество мартенсита.

9. Положение точек мартенситного превращения зависит от состава стали. Сильно снижает положение точек Мн и Мк рост концентрация углерода

10. Превращение не всегда идет до конца, остается неизрасходованным аустенит – остаточный.

необратимость превращений А → М;

7) очень высокая твердость мартенсита (HRC 55-65) и хрупкость из-за повышенной плотности дефектов (дислокаций) внутри кристалла мартенсита.

11. Приложение деформаций вызывает возобновление мартенситного превращения и приводит к снижению остаточного аустенита.

Существует два основных типа мартенсита: пластинчатый (двойниковый) и реечный (дислокационный).

Превращения в закаленной стали при нагреве (IV превращение)

(М → П) Точнее М + Аост→ П (Ф + Ц)

Feα (С) → Feα + Fe3С или

Структуры закаленной стали – мартенсит и остаточный аустенит (М+А). Обе они неравновесные (решетки имеют много дефектов. запас энергии).

В результате нагревания закаленной стали до температуры < А1 метастабильные структуры начинают последовательно распределяться на более равновесные фазы. Все процессы идут внутри мартенситных пластин (игл) поэтому характер игольчатой структуры сохраняется до высоких температур.

Целиком четвертое превращение условно разбивается на четыре температурных этапа: I, II, III, IV (рис. 15).

Рис. 8.14. Дилатометрическая кривая отпуска закаленной стали

I этап (нагрев до 80-200 °С).

| <== предыдущая страница | | | следующая страница ==> |

| Основы термообработки и поверхностного упрочнения сплавов | | | По способу обработки |

Дата добавления: 2014-12-09; просмотров: 594; Нарушение авторских прав

Мы поможем в написании ваших работ!