Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Скорость охлаждения при закалке

Структура и свойства закаленной стали в большей степени зависят не только от температуры нагрева, но и от скорости охлаждения. Увеличивая скорость охлаждения, можно получить структуры с разными свойствами.

Способы закалки

В зависимости от состава стали, формы и размеров детали и требуемых в термически обработанной детали свойств выбирают оптимальный способ закалки, наиболее просто осуществимый и одновременно обеспечивающий нужные свойства.

Чем сложнее форма термически обрабатываемой детали, тем тщательнее следует выбирать условия охлаждения, потому что чем сложнее деталь, тем больше различие в сечениях детали, тем бớльшие внутренние напряжения возникают в ней при охлаждении.

Чем больше углерода содержит сталь, тем больше объёмные изменения при превращении, тем при более низкой температуре происходит превращение аустенита в мартенсит, тем больше опасность возникновения деформаций, трещин, напряжений и других закалочных пороков, тем тщательнее следует выбирать условия закалочного охлаждения для такой стали.

К основным способам закалки относятся:

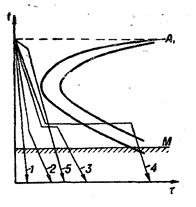

1. Закалка в одном охладителе (рис. 9.3, кривая 1) – наиболее простой способ. Нагретую до определенных температур деталь погружают в закалочную жидкость, где она остается до полного охлаждения. Применяют этот способ при закалке несложных деталей из углеродистых и легированных сталей. При этом для углеродистых сталей диаметром более 2-5 мм закалочной средой служит вода, а для меньших размеров и для многих легированных сталей – масло.

Для уменьшения внутренних напряжений деталь иногда не сразу погружают в закалочную жидкость, а некоторое время охлаждают на воздухе, «подстуживают». Такой способ закалки называется закалкой с подстуживанием (рис. 9.3, кривая 5).

Рисунок 9.3 - Схема режимов охлаждения при различных способах закалки: 1 – непрерывная закалка в одном охладителе; 2- прерывистая закалка, или закалка в двух средах; 3 - ступенчатая закалка; 4 - изотермическая закалка; 5 – закалка с подстуживанием

2. Прерывистая закалка или закалка в двух средах (рис.9.3, кривая 2) используется для деталей сложной формы. Нагретую до температуры закалки деталь (инструмент из углеродистой стали) охлаждают сначала в быстро охлаждающей среде, а затем в медленно охлаждающей. Обычно первое охлаждение проводят в воде, а затем деталь переносят в масло, или охлаждают на воздухе. В мартенситном интервале сталь охлаждается медленно, что способствует уменьшению внутренних напряжений.

3. Ступенчатая закалка (рис.9.3, кривая 3).

Режим ступенчатой закалки: деталь нагревают до температуры закалки .Ас3 + (30-50 оС), выдерживают и быстро переносят в охладитель с температурой на 110-150 оС выше мартенситной точки (Мн); выдерживают а нем короткое время (расчетное)для выравнивания температуры по сечению. Затем проводят медленное охлаждение на воздухе, обеспечивающие мартенситное превращение. Разбивка на две ступени уменьшает напряжения первого рода, снижает закалочную деформацию. Применяется для крупных изделий.

Преимущества ступенчатой закалки:

- уменьшаются объемные изменения, вследствие присутствия большого количества остаточного аустенита и возможности самоотпуска мартенсита;

- уменьшается коробление в результате того, что мартенситное превращение протекает почти одновременно во всех участках изделия;

- меньше опасность появления трещин;

- во время фазовых превращений (мартенситного) снижается прочность стали и повышается пластичность.

Горячие, а следовательно, сравнительно медленно охлаждающие среды не позволяют достигнуть критической скорости закалки для более или менее крупных сечений. Поэтому ступенчатая закалка для углеродистой стали применима лишь для деталей диаметром не более 10-12 мм, а для легированных сталей до 20-30 мм.

4. Изотермическая закалка (рис.9.3, кривая 4). В отличие от ступенчатой при изотермической закалке необходимо выдерживать сталь в закалочной среде столько времени, чтобы успело закончиться изотермическое превращение аустенита.

Режим изотермической закалки: нагрев до температуры закалки A3 + (30-50 оС ), выдержка и быстрый перенос в закалочную среду, температура которой выше точки Мн на 100-150 оС, затем дается длительная выдержка, чтобы полностью прошли превращения переохлажденного аустенита. При выдержке происходит распад аустенита с образованием структуры нижнего бейнита с хорошим коплексом механических свойств.

5. Закалка с самоотпуском.

Режим закалки: нагрев до температуры закалки А3 + (30-50 оС), выдержка и охлаждение в одном охладителе; прерывание охлаждения с тем, чтобы сердцевина сохранила запас тепла. Под действием теплообмена за счет внутреннего тепла снова нагревается поверхность. Тем самым происходит отпуск поверхности стали (самоотпуск). Сталь приобретает сочетание высокой твердости на поверхности детали с повышенной вязкостью в сердцевине. Примененяется такая закалка для изготовления зубил, кернов, кувалд и слесарных молотков.

| <== предыдущая страница | | | следующая страница ==> |

| Выбор температуры закалки | | | Образуется паровая рубашка, что дает более глубокую прокаливаемость |

Дата добавления: 2014-12-09; просмотров: 183; Нарушение авторских прав

Мы поможем в написании ваших работ!