Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Образуется паровая рубашка, что дает более глубокую прокаливаемость

6. Поверхностная закалка.

Конструкционная прочность многих деталей машин зависит от состояния материала в поверхностных слоях деталей.

Долговечность деталей, работающих в условиях изнашивания (валы, шестерни), зависит от сопротивления поверхности износу.

Разрушение деталей, работающих при изгибающих нагрузках в условиях циклических нагружений, начинается в поверхностных слоях детали. В этих случаях делают поверхностную закалку (при сохранении вязкой сердцевины), либо химико-термическую обработку (ХТО).

При поверхностной закалке нагрев только поверхности можно проводить :

- в расплавленных металлах или солях;

- пламенем ацетелено-кислородной или газовой горелки;

- в электролитах;

- лучом лазера;

- электротоком, индуцируемым в поверхностных слоях детали. Такая закалка называется индукционной или высокочастотной закалкой.

Режим поверхностной закалки: нагрев поверхностного слоя детали до температуры закалки (выше Aс3), быстрое охлаждение в закалочной среде (в воде). В результате такой обработки увеличивается твердость поверхностного слоя детали и повышается его сопротивление истиранию.

Толщина закаленного слоя определяется глубиной нагрева Участок I, нагретый выше Ас3, получает полную закалку. Участок II , нагретый между Ас1 и Ас3, получает неполную закалку. Участок III не нагревается и не получает закалки.

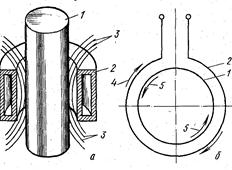

Схема индукционного нагрева для закалки токами высокой частоты (ТВЧ) представлена на рис.9.5.

Рис. 9.5.Схема индукционного нагрева: а – распределение магнитного потока в индукторе; б – напрвление токов в индукторе и детали;

1 – нагреваемая деталь; 2 – виток индуктора; 3 – магнитные силовые линии; 4 – направление тока в индукторе; 5 – направление тока в детали

В результате быстрого душеобразного охлаждения (закалки) получают мелкоигольчатый мартенсит с малой хрупкостью и повышенной прочностью. Для закалки ТВЧ используют углеродистые стали с содержанием углерода более 0,40 % С. Температура нагрева при ТВЧ выше, чем в обычных случаях и при такой обработке получается мелкое действительное зерно аустенита.

К преимуществам закалки ТВЧ относятся:

- высокая производительность;

- отсутствие окисления поверхности;

- мелкозернистая структура (тонкий мартенсит) в поверхностном слое;

- автоматизация процесса;

- выборочная закалка элементов детали.

Недостатками закалки ТВЧ являются высокая стоимость оборудования и применение только в крупносерийном производстве.

Для снятия внутренних напряжений после закалки проводят отпуск.

При закалке на мартенсит необходимо учитывать, что эта структура имеет большой удельный объём и её образование сопровождается как заметным увеличением объёма закаливаемого изделия, так и резким увеличением внутренних напряжений, которые в свою очередь приводят к деформации или даже к образованию трещин. Всё это в сочетании с повышенной хрупкостью мартенсита требует проведения дополнительной термической обработки закалённых деталей - операции отпуска.

| <== предыдущая страница | | | следующая страница ==> |

| Скорость охлаждения при закалке | | | ОТПУСК (4 превращение) |

Дата добавления: 2014-12-09; просмотров: 133; Нарушение авторских прав

Мы поможем в написании ваших работ!