Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Глава 10 ТУРБОНАСОСНЫЙ АГРЕГАТ

10.1. ОБЩИЕ ТРЕБОВАНИЯ К НАСОСНЫМ АГРЕГАТАМ

В ЖРД широко применяется система подачи топлива с ТНА, который включает в себя насосы (один и более), подающие компоненты топлива с заданными параметрами (объемный V или массовый т расходы и давление рвых), и привод насосов — газовую турбину.

Не останавливаясь на требованиях к параметрам турбины и насосов, рассматриваемых в учебниках по теории агрегатов питания ЖРД, укажем, что возрастание параметров двигателя и ТНА, повышение их КПД увеличивает удельный импульс тяги двигателя, снижают удельную массу как ТНА, так и ДУ в целом. Улучшение параметров и конструкций ТНА проводится путем глубокой исследовательской, конструкторской, технологической проработки с учетом применения новых высококачественных материалов.

Предъявляемые к ТНА требования формулируются исходя из задач, решаемых ДУ, в которую он входит как составная часть, и компонуется в единый блок. Таким образом, общие требования к ДУ в полной мере относятся и к ТНА с конкретизацией общих и специальных требований. Кроме того, к ТНА предъявляется ряд обязательных требований:

обеспечение работоспособности и основных параметров при заданном ресурсе с необходимыми возможными паузами установленной продолжительности и многократным запуском;

обеспечение на всех режимах работы двигателя подачи компонентов топлива требуемого расхода и давления при высокой степени надежности с приемлемым КПД всего агрегата и минимальной стоимости изготовления;

обеспечение минимальных размеров и массы всей ДУ за счет наименьших габаритных размеров и массы самого ТНА.

Требования минимума осевых или радиальных размеров могут предъявляться отдельно. Габаритные размеры ТНА иногда не оговариваются, например в случае проектирования двигателя, расположенного в баке с одним из компонентов топлива (двигатель, утопленный в баке) и т.п. Требования по степени герметичности ТНА различны и предъявляются к отдельным его узлам и полостям, если допускаемая протечка не отражается на работоспособности двигателя и служит только показателем его экономичности. Для ТНА двигателя, расположенного в баке с компонентом, выполнение этого условия обязательно, так как малейшая негерметичность приведет к аварии. Технологичность и себестоимость ТНА обычно оценивается в совокупности с ДУ или всего ЛА. Отдельные требования к насосам и их приводу зависят от параметров ДУ, физико-химических свойств компонентов топлива и его состоянием в подводящих к насосам магистралях.

Насосы должны обладать:

надежностью при работе с агрессивными жидкостями, какими являются топлива ЖРД;

рабочей характеристикой, обеспечивающей стабильность значения тяги двигателя на всех режимах его работы;

высокой антикавитационной устойчивостью, обусловливающей работу двигателя в условиях максимального уменьшения массы всего ЛА вследствие низкого давления в баках при заданной угловой скорости ротора ТНА;

стойкостью к ударным и вибрационным нагрузкам.

Конструктивное совершенство и минимизация массы ТНА связаны с параметрами газовой турбины, применяемой в качестве основного привода насосов. С ростом угловой скорости ротора ТНА повышается его экономичность. Часто турбина компонуется с насосами на общем валу без сложных дополнительных агрегатов и узлов. В качестве рабочего тела турбины широко используются основные компоненты топлива.

ЖРД. 10.2. КОМПОНОВОЧНЫЕ СХЕМЫ ТУРБОНАСОСНЫХ АГРЕГАТОВ

Компоновкой ТНА в составе двигателя обеспечиваются наилучшие гидрогазодинамические характеристики магистралей: от баков к насосам, в ЖГГ, камеру сгорания, подвода рабочего тела к турбине и т.п. Газовод после турбины двигателя без дожигания оканчивается соплом или системой сопл, дающих дополнительный импульс тяги.

На конструкцию ТНА в существенной степени влияет его компоновка, тин применяемых насосов и привода. Выбор наилучшей компоновки ТНА наряду с обеспечением высоких тактико-технических характеристик снижает сроки его доводки.

За основу классификации компоновочных схем ТНА принимают кинематическую связь привода с насосами, которая осуществляется по однороторной (безредукторной) и многороторной схемам (редукторной) (рис. 10.1). Наибольшее распространение получила однороторная схема, в которой насосы окислителя и горючего расположены на одной оси с газовой

Рис. 10.1. Компоновочные схемы однороторного (а, б, в) и многороторных (г) ТНА:

НО - насос окислителя; НГ - насос горючего; Т - турбина

турбиной, что предопределяет простую конструкцию агрегата с высокой степенью надежности. В однороторном ТНА газовая турбина располагается консольно по отношению к насосам (см. рис. 10.1, а) или между ними (см. рис. 10.1, б, в). Угловая скорость ротора такого ТНА ограничивается антикавитационными свойствами насосов (обычно окислителя). Насос же горючего и турбина работают с пониженной (неоптимальной) угловой скоростью.

Число валов, объединяемых в ротор ТНА, может быть несколько, и при однороторной схеме они соединяются муфтами или рессорами. В многороторных ТНА крутящий момент от турбины к насосам передается через зубчатую передачу, объединяемую в редуктор (редукторный ТНА, см. рис. 10.1, г). Каждая из схем имеет различные варианты конструктивного исполнения подводящих устройств насосов (радиальный или осевой), их относительного положения, число опор, систему смазки, уплотнения и т.п.

Взаимная ориентация насосов и турбины, а также их расположение (рис. 10.2) зависят от многих факторов, основными из которых являются физико-химические свойства подаваемых насосами компонентов топлива, рабочего тела турбины и их параметров. При этом насос горючего и окислителя располагаются около турбины (см. рис. 10.2, а, б, в, г, д) или один из них относится подальше (см. рис. 10.2, е, ж, з).

Таким образом, все многообразие компоновочных схем ТНА классифицируется по следующим признакам или их сочетаниям.

1. Кинематическая связь насосов и турбины: однороторный или многороторный ТНА.

2. Тип ротора: одновальный ТНА (с одним валом) и многовальный (с двумя и более валами).

3. Расположение турбины относительно насосов: консольно или между ними (в центре).

4. По числу опор вала: двухопорная или трехопорная схема, которая допускается в тех редких случаях, когда в схеме с двухопорным валом увеличенное расстояние между опорами приводит к недопустимо большому снижению изгибной жесткости вала (см. рис. 10.2, к, л). При такой схеме ТНА система вал — опоры является статически неопределимой. Это затрудняет сборку ТНА из-за сложности точной посадки вала в корпусе по трем поверхностям и, следовательно, не обеспечивает надежного распределения нагрузок по всем трем опорам. На практике это приводит к необходимости введения упругой связи в радиальном, направлении между корпусом и одной из опор (введение упругой опоры) или установкой одной из опор в корпусе с увеличенным радиальным зазором. Такая опора обеспечивает в пределах радиального зазора только ограничение прогиба вала ТНА.

Конструктивно безредукторный однороторный ТНА наиболее прост. Он выполняется двух-, трех - и четырехопорным (см. рис. 10.2, и). При двух- и трехопорном роторе реализуется одновальная схема ТНА.

В одновальных ТНА с центральным положением турбины возможен вариант осевого подвода компонентов в оба насоса, что улучшает их антикавитационные свойства, технологичность сборки и разборки агрегата. В этом случае полости высокого давления насосов обращены к турбине, что ухудшает условия работы опор и системы уплотнений, особенно со стороны насоса, с недостатком компонента которого подается рабочее тело на привод турбины. Наблюдается различная степень износа ходовой части насосов, что приводит к несоосности, перекосам и поломкам агрегата. Улучшить условия работы уплотнений между полостями турбины и насосов и разгрузить ротор от осевых сил можно радиальным подводом компонента топлива в насос со стороны турбины (см. рис. 10.2, в, г, д), хотя такие подводящие устройства ухудшают антикавитационные характеристики насоса и увеличивают длину агрегата. Компромиссом, например, будет

Рис. 10.2. Компоновочные схемы однороторных ТНА:

А - центральное положение турбины; Б, В - консольное; (А, Б - двухопорный; В - многоопорный); Т - турбина основная; ТП - турбина пусковая

схема (см. рис. 10.2, б), в которой обеспечивается осевой подвод у одного насоса (чаше окислителя), хотя и усложняются условия работы опор ротора. При этом сокращается длина вала ТНА, улучшаются условия подкомпонентов в один насос и компоновка его предвключенной ступени. Центральное положение турбины всегда обеспечивает надежное разделение полостей насоса друг от друга, симметрично распределяется крутящий момент от диска турбины, и легко реализуется осевой подвод в оба насоса. Однако условия работы такого ТНА крайне сложны из-за больших градиентов температуры, вызывающих деформации статора и ротора, и обязательно требуется термокомпенсация.

Увеличение угловой скорости ротора ТНА и давлений на выходе насосов, применение криогенных компонентов топлива (жидкие кислород, водород и др.), выполнение двигателей с дожиганием приводят к необходимости располагать турбину ТНА на консоли (см. рис. 10.2, е, ж, з, и, к, л). Консольная компоновка ТНА уменьшает массу конструкции подвода и отвода рабочего тела турбины. Такая схема целесообразна, если один насосов выполняется с двухсторонним входом. Для осевого входа в из насосов (что обеспечивает его высокие антикавитационные свойства) приемлемы схемы ТНА, представленные на рис. 10.2, е, з. Их отличие заключается в способах разгрузки ротора ТНА от осевой силы.B двигателях с дожиганием и при использовании в ТНА реактивной центростремительной турбины ее консольное расположение становится единственно возможным вариантом. В ТНА двигателей с дожиганием Основная турбина (Т) — реактивная осевая (см. рис. 10.2, к) или центростремительная (см. рис. 10.2, л) — располагается на консоли, а пусковая (ТП) — активная — между насосами. Это упрощает конструкцию газовода рабочего тела высокого давления после предкамерной турбины и компоновку двигателя. Рядом с основной турбиной помещается насос компонента топлива, на избытке которого она работает. Например, рядом с турбиной, работающей на газе с избытком окислителя, располагается насос окислителя. В противном случае у самовоспламеняющихся компонентов « незначительных протечках в полости турбины образуется локальное повышение температуры с последующим аварийным исходом. Надежное разделение полостей насосов гарантируется уплотнениями по валу у пусковой турбины.

Наиболее простая компоновка у агрегатов раздельной подачи. К ним прежде всего относятся бустерные насосные агрегаты с газовой или гидравлической турбиной. Последняя широко применяется в ДУ с криогенными компонентами топлива. Конструктивно такие агрегаты просты, так как рабочим телом турбины служит компонент, подаваемый самим бустерным насосом. Схемы с раздельными ТНА применяются в двигателях с дожиганием по схеме "газ — газ", когда рабочее тело в камеру двигателя поступает газообразным. При этом одна из турбин работает на газе с избытком горючего, другая - с избытком окислителя. Наличие отдельного привода

обеспечивает каждому насосу высокие энергетические параметры и наилучшие антикавитационные свойства. Применение раздельных ТНА улучшает массовые характеристики и упрощает конструкцию ДУ большой тяги (сотни килоньютонов и более) путем осевого подвода в насосы, простой системы уплотнений между турбиной и насосом. В ряде случаев такие однороторные ТНА выполняются в едином блоке с ЖГГ. В целях повышения компактности агрегата, объединяющего ЖГГ и ТНА, применяется компоновка с петлевым течением газа от ЖГГ к турбине ТНА и далее в камеру двигателя. В раздельных ТНА с объединением их в единый корпус турбина может быть биротативной со своими опорами.

Из всех однороторных ТНА наиболее простой конструкцией и, как следствие, более высокой надежностью обладают одновальные (см. рис. 10.2, е, з) с активной газовой турбиной на консоли. Такая компоновка упрощает уплотнения насоса горючего, что важно при самовоспламеняющихся компонентах, а осевой подвод в насосе окислителя способствует его высоким антикавитационным характеристикам. Однако из-за равенства угловых скоростей турбины и насосов условия их работы неоптимальны, и это является недостатком схем. Значение угловой скорости ротора такого ТНА принимают исходя из максимально допустимой для насоса окислителя:

(10.1)

(10.1)

где Скр — кавитационный коэффициент быстроходности насоса, характеризующий его конструктивное совершенство;V — расход, м3/с;  - напор на входе, Дж/кг, соответствующий критическому давлению ркр,

- напор на входе, Дж/кг, соответствующий критическому давлению ркр,

(10.2)

(10.2)

где рп — давление насыщенных паров компонента; свх — скорость компонента на входе в насос.

Для насоса горючего расчетное значение  всегда больше, чем насоса окислителя. На рис. 10.3 приведена зависимость

всегда больше, чем насоса окислителя. На рис. 10.3 приведена зависимость

Рис. 10.3. Зависимость отношения наибольших угловых скоростей насосов горючего

Рис. 10.3. Зависимость отношения наибольших угловых скоростей насосов горючего  и окислителя

и окислителя  при различной плотности компонентов топлив

при различной плотности компонентов топлив

отношения наиболее возможных угловых скоростей ротора насоса горючего  и окислителя

и окислителя  из-за разницы плотностей компонентов при условии равенства величин

из-за разницы плотностей компонентов при условии равенства величин  и Скр у обоих насосов. Например, в ТНА кислородно-водородных двигателей

и Скр у обоих насосов. Например, в ТНА кислородно-водородных двигателей  и

и  отличаются почти в шесть раз. В одновальных ТНА двигателей без дожигания такая разница в угловых скоростях недопустима, так как ввиду низкой угловой скорости, присущей насосу окислителя, газовая турбина будет работать с низким КПД из-за малого значения u/сад. В таком случае при высоких энергетических параметрах насосов и турбины наименьшие габаритные размеры и масса будут у многороторного ТНА с передачей крутящего момента между валами через зубчатую передачу (редукторная схема) (см. рис. 10,1, г). Для оценки массы ТНА можно применять зависимость, связывающую массу ТНА с гидродинамическими параметрами системы питания. Для безредукторной схемы формула имеет вид

отличаются почти в шесть раз. В одновальных ТНА двигателей без дожигания такая разница в угловых скоростях недопустима, так как ввиду низкой угловой скорости, присущей насосу окислителя, газовая турбина будет работать с низким КПД из-за малого значения u/сад. В таком случае при высоких энергетических параметрах насосов и турбины наименьшие габаритные размеры и масса будут у многороторного ТНА с передачей крутящего момента между валами через зубчатую передачу (редукторная схема) (см. рис. 10,1, г). Для оценки массы ТНА можно применять зависимость, связывающую массу ТНА с гидродинамическими параметрами системы питания. Для безредукторной схемы формула имеет вид

, (10.3)

, (10.3)

Где рок, рг — плотность окислителя и горючего; VOK, Vг — объемные расходы насосов; Hок, Нг — напоры насосов;  — скорость вращения ротора;

— скорость вращения ротора;  - конструктивный коэффициент, зависящий от схемы ТНА, КТНА = (0,3...0,35) 10-3 с3 рад/м3.

- конструктивный коэффициент, зависящий от схемы ТНА, КТНА = (0,3...0,35) 10-3 с3 рад/м3.

Для насосов с двухсторонним входом значения КТНА следует принимать на 10...15 % большими.

Задачу выбора компоновочной схемы ТНА можно сформулировать как целевую функцию определения для конкретных исходных данных такой совокупности значений признаков схемы, при которой наилучшим образом реализуются требования к конструкции ТНА и всей ДУ. К основным факторам, определяющим выбор той или иной компоновочной схемы, относятся уровень температуры компонентов, подаваемых насосами, и рабочего тела турбины, а именно: высококипящая жидкость илинизкокипящая (криогенная), склонность ее к термическому разложению, а также к возгоранию или взрыву при контакте компонентов между собой или с газом турбины.

Факторы этой группы влияют на выбор взаимного расположения и взаимной ориентации насосов и турбины. Например, насос с криогенной рабочей жидкостью нецелесообразно располагать рядом с турбиной, так как тепловой поток от турбины передается через корпусные детали и вал рабочую жидкость и подогревает ее, что может привести к кавитации на входе в насос и срыву его работы. В тех случаях, когда установка такого насоса рядом с турбиной все же необходима, следует ориентировать насос относительно турбины так, чтобы вход в него был удален от турбины. Вместе с тем такой вариант компоновки требует надежной теплоизоляции корпусов турбины и насоса, а в ряде случаев интенсивного охлаждения рабочей жидкостью промежуточных корпусных деталей и вала. Из таких же соображений нежелательна установка рядом с турбиной насоса с компонентом, склонным к термическому разложению. Часто компоненты ракетных топлив — горючее и окислитель — при соприкосновении самовоспламеняются, и даже контакт их паров в какой-либо полости ТНА приводит к взрыву. Для предотвращения этого необходимо в конструкции предусматривать сложную систему уплотнений, исключающих контакт компонентов. Такой же несовместимостью часто обладает генераторный газ, являющийся рабочим телом турбины, и рабочая жидкость одного из насосов (например, восстановительный генераторный газ и окислитель).

Таким образом, необходимо герметизировать полости ТНА и не допускать контакта несовместимой пары "газ — жидкость" в полостях насосов, подшипников и уплотнений. В ряде случаев их контакт в газовой полости турбины допускается. При этом рекомендуется выхлопную полость турбины располагать со стороны насоса окислителя (рис. 10.4,а), что обеспечивает

Рис. 10.4. Схемы ТНА:

1— насос горючего; 2 - турбина; 3, 4 - внутренние уплотнения насоса и турбины; 5 - насос окислителя; 6 - гидродинамическое концевое уплотнение; 7 - промежуточное уплотнение

сброс протечек из насоса окислителя потоком генераторного газа за пределы ТНА. Однако это может привести к локальному дожиганию генераторного газа, вследствие чего его температура повысится. В противном случае попадание окислителя в газовую полость на входе в рабочую ступень турбины и его дожигание там может привести к разрушению рабочих лопаток из-за недопустимого повышения температуры генераторного газа.

По кратности запуска ТНА различают однократного и многократного (два или более раз) включения. В отличие от ТНА однократного (разового) включения, режим многократного запуска обусловлен тем, что в паузах между включениями компоненты топлива могут находиться в полостях насосов, что накладывает дополнительные требования к надежному разделению полостей насосов при невращающемся роторе ТНА.

По использованию рабочего тела турбины выделяют ТНА с автономной или предкамерной турбиной, каждая из которых имеет характерные конструктивные особенности, что предопределяет выбор компоновочной схемы ТНА. Так, автономная турбина малорасходная (тт = 2...5 %  ), поэтому проблема подвода и отвода газа от нее решается достаточно просто и практически не оказывает влияния на выбор компоновочной схемы. Кроме того, автономные турбины выполняются, как правило, активными с относительно малым давлением газа на выходе — (2...5) 10s Па, что упрощает систему уплотнений самой газовой полостью турбины. И наоборот, для предкамерной турбины характерны большие расходы рабочего тела (тТ = 30...70 %

), поэтому проблема подвода и отвода газа от нее решается достаточно просто и практически не оказывает влияния на выбор компоновочной схемы. Кроме того, автономные турбины выполняются, как правило, активными с относительно малым давлением газа на выходе — (2...5) 10s Па, что упрощает систему уплотнений самой газовой полостью турбины. И наоборот, для предкамерной турбины характерны большие расходы рабочего тела (тТ = 30...70 %  и более) и высокие значения давлений на входе и выходе турбины. Как правило, давление газа на выходе предкамерной турбины всегда больше давления рк в камере двигателя на 10...30 %, а давление на входе в турбину составляет (1,5...2) рк. У такой турбины для подвода и отвода больших расходов газа с высоким давлением газоводы получаются толстостенными со сложной конфигурацией. Кроме того, конструкция уплотнительного узла, обеспечивающего надежную герметизацию полостей с высоким давлением газа турбины и жидкостной насоса, получается сложной.

и более) и высокие значения давлений на входе и выходе турбины. Как правило, давление газа на выходе предкамерной турбины всегда больше давления рк в камере двигателя на 10...30 %, а давление на входе в турбину составляет (1,5...2) рк. У такой турбины для подвода и отвода больших расходов газа с высоким давлением газоводы получаются толстостенными со сложной конфигурацией. Кроме того, конструкция уплотнительного узла, обеспечивающего надежную герметизацию полостей с высоким давлением газа турбины и жидкостной насоса, получается сложной.

На выбор компоновочной схемы ТНА оказывают влияние конструкция и компоновка самого насоса. В ТНА ЖРД обычно применяется шнекоцентробежный насос, в котором перед основной центробежной ступенью для повышения антикавитационных качеств всего насоса установлено осевое колесо (шнек). При высоком давлении в подводящей магистрали целесообразно применять насос только с центробежным рабочим колесом.

По числу входов в рабочее колесо применяются насосы как с односторонним входом (см. рис. 10.4), так и с двухсторонним (см. рис. 10.2,и). Подвод в насос может быть: осевой (рис. 105,а); кольцевой (см. рис. 10.5, б), радиальный (коленообразный) (см.рис. 10.5,в); и полуспиральный подвод (см. рис. 10.5, г).

По числу ступеней давления насосы разделяют на одноступенчатые и многоступенчатые (две и более ступеней).

Наличие встроенного преднасоса, переход на многоступенчатый насос

Рис. 10.5. Типы подводов:

а - осевой; в - кольцевой; в - радиальный (коленообразный); г - полуспиральный

или насос с двухсторонним входом увеличивают осевые габаритные размеры ТНА, что может повлиять на изменение компоновочной схемы по числу опор вала или числу валов в роторе ТНА. Заданный тип подвода в насос может предопределить взаимное расположение насосов и турбины. Очевидно, например, что насос с осевым входом может занимать лишь крайнее положение в ТНА.

Охлаждение и смазка подшипников, как правило, обеспечивается компонентом, подаваемым насосом (рис. 10.6, а). В случае консистентной смазки подшипника (рис. 10.6, б) специальную, так называемую "пластичную" смазку закладывают в полость подшипника при сборке. Для удержания смазки полость подшипника изолируется контактными уплотнениями, например манжетными. Таким образом, подшипник вместе с уплотнениями становится хорошим разделителем полостей насоса или насоса и турбины, что предоставляет большие возможности при выборе взаимного расположения и взаимной ориентации насосов и турбины. Следует, однако, иметь в виду, что работа подшипника сопровождается выделением большого количества тепла, в результате чего возникает проблема его интенсивного охлаждения. Поэтому применение консистентной смазки в подшипниках ТНА ограничено.

В настоящее время для охлаждения и смазки быстроходных подшипников ТНА чаще всего используется компонент, подаваемый насосом.

Рис. 10.6. Схемы смазки и охлаждения подшипников:

а- компонентом топлива; б - консистентной смазкой; 1 - уплотнение; 2 - подшипник; 3 — центробежное колесо; 4 — шнек

На рис. 10.6, а изображены две основные принципиальные схемы организации проточного охлаждения подшипника. По первой схеме рабочая жидкость перетекает через внутреннее уплотнение насоса из полости высокого давления в разгрузочную полость А и далее частично в полость подшипника, откуда затем направляется на вход в насос по специальному трубопроводу. По второй схеме рабочая жидкость подводится к полости Б подшипника из зоны высокого давления насоса с дальнейшим направлением ее во входную полость насоса. Эту схему целесообразно применять в случае расположения подшипника около предкамерной турбины, работающей на газе, который совместим с компонентом, подаваемым насосом.

Способ раскрутки ротора определяет время выхода ТНА на режим и оказывает влияние на выбор компоновочной схемы. Различают раскрутку без применения и с применением пусковой турбины (см. рис. 10.2, к, л). За короткое время работы (0,5...2 с) пусковая турбина раскручивает ротор ТНА до угловой скорости, обеспечивающей выход ТНА, а, следовательно, и ДУ на расчетный режим работы. Применение пусковой турбины значительно увеличивает длину вала и расстояние между подшипниками, что требует увеличения числа опор ротора или перехода от одновального ротора к двухвальному.

Следует отметить, что многие из имеющих место в практике факторов, влияющих на выбор компоновочной схемы ТНА, являются противоречивыми. Поэтому недопустимо при выборе схемы учитывать лишь какой-либо один из них. Хороших результатов следует ожидать при комплексном учете влияющих факторов на компоновочную схему ТНА, принимая, что основными критериями должны быть простота конструкции, технологичность, надежность работы, наименьшая масса как самого ТНА, так и ДУ в целом.

10.3. УСТРОЙСТВО ТУРБОНАСОСНОГО АГРЕГАТА

И ОСНОВНЫЕ ХАРАКТЕРИСТИКИ КАЧЕСТВА КОНСТРУКЦИИ

Увеличение удельных параметров ЖРД связано с повышением давления в камере двигателя. С учетом перепада давлений в ЖГГ и в тракте газовой турбины получается, что насосы ТНА должны быть высоконапорными. При создании ТНА с высокими окружными скоростями и КПД, с малыми размерами и массой в качестве основных используются центробежные насосы с приводом от газовой турбины.

В ЖРД применяются и другие типы насосов — осевые (шнеки), струйные (эжекторы), дисковые, вихревые и т.п. Они выполняют вспомогательные функции, как подкачивающие устройства, хотя в бустерных насосных агрегатах могут служить основными.

Газовые турбины для привода насосов — малогабаритные с осевым или радиальным направлением рабочего тела, в качестве которого используются продукты сгорания основных компонентов топлива в ЖГГ. Возможно использование специальных, однокомпонентных топлив, отбора газа из камеры сгорания, нагрев отдельно рабочего тела турбины в тракте охлаждения камеры двигателя и др. Для привода насосов в двигателях без дожигания применяются активные турбины, в двигателях с дожиганием одноступенчатые реактивные. Повышение угловой скорости ротора насосного агрегата ограничивается в основном антикавитационными характеристиками насосов, реже работоспособностью уплотнительной системы и опор ротора.

Размещение на общем валу с газовой турбиной насоса или нескольких насосов для подачи высокоагрессивных и токсичных рабочих тел, которые при соединении могут вступить в химическую реакцию со взрывом, приводит к необходимости тщательного анализа при выборе компоновочной схемы. Следует учитывать, что физико-химические свойства рабочих тел. подаваемых насосами, изменяются в широких пределах. Экстремальные условия работы агрегата будут при расположении газовой турбины, рабочее тело которой имеет температуру более тысячи градусов, рядом с насосом криогенного компонента. При больших перепадах температур и давлений между соседними полостями ТНА сложно создать конструкцию надежного уплотнения на валу. В таких условиях от системы уплотнения зависит не только экономичность, но и работоспособность ТНА в целом.

Схемы ТНА при различной компоновке турбины и двух шнекоцентробежных насосов, приведены на рис. 10.4. Перекрещенными прямоугольниками отмечены места возможного расположения уплотнительных устройств между полостями с деталями, имеющими относительное перемещение. В конструкции ТНА с центральным положением турбины (см. рис. 10.4,а) обеспечивается симметричное нагружение опор ротора, более рационально распределяется крутящий момент и надежно герметизируются жидкостные полости насосов, что важно, когда компоненты топлива способны вступать в химическую реакцию. Оба насоса при такой компоновке имеют осевой подвод и, следовательно, повышенные антикавитационные характеристики. Однако в этом случае усложняется система уплотнений со стороны насоса, компонент которого вступает в химическую реакцию с рабочим телом турбины. Эти недостатки при необходимости решаются конструктивно, и такая схема ТНА применяется в двигателях без дожигания с малым значением тяги.

При консольном расположении турбины (см. рис. 10.4,5) исключается влияние температурных деформаций на работу подшипников ротора и тепловых потоков в один из насосов, особенно, когда подается криогенный компонент. Турбина при консольном расположении получается компактной и легкой. Такая схема единственно приемлема в ТНА двигателей с дожиганием и при высоком уровне тяги двигателя без дожигания. В конструкции ТНА удобно компонуются высокорасходные насосы, имеющие двухсторонний подвод.

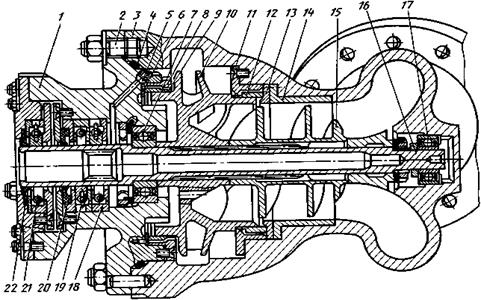

Однороторный ТНА ЖРД РД-119 (рис. 10.7) состоит из двухступенчатой газовой турбины активного типа и центробежных насосов окислителя (жидкий кислород) и горючего (НДМГ). Конструктивно ТНА выполнен из двух основных составных частей: турбины с насосом горючего и насоса окислителя с отдельными валами, каждый из которых установлен на двух шарикоподшипниках. Валы соединяются рессорой с эвольвентными шлицами, обеспечивающей передачу крутящего момента с вала турбины и насоса горючего на вал насоса окислителя.

Корпуса турбины, насоса горючего и насоса окислителя соединены между собой шпильками через радиальные шпонки 5 и 13, позволяющие сохранить соосность соединяемых составных частей ТНА при температурных деформациях, возникающих в результате большой разницы температур рабочих тел турбины и насосов.

Центробежные крыльчатки насосов разгружены от осевых усилий благодаря расположению по обе стороны уплотняющих буртов на разных уровнях, а также наличию отверстий в дисках. Неуравновешенная часть осевой силы в каждом из насосов воспринимается одним из подшипников, закрепленном в осевом направлении по внутреннему и наружному кольцам.

Двухступенчатая турбина со ступенями скорости расположена консольно на общем валу со шнекоцентробежным насосом горючего, подающим НДМГ. Крутящий момент от дисков 2 и 4 турбины передается на вал насоса горючего с расположенным на нем центробежным колесом 8. Крутящий момент от вала 10 насоса горючего передается через шлицевые соединения рессоры 12 на вал 17 насоса окислителя, расположенного на двух подшипниках 19 и 20, работающих в среде жидкого кислорода. Корпус 7 насоса горючего, объединяющий подводящее устройство и диффузор с улиткой, соединяется с крышкой 6 шпильками. Для разделения полостей насоса и газовой турбины по валу расположены уплотнительные кольца и манжеты. Подшипники 11 и 21 насоса горючего работают в среде консистентной смазки.

Примером конструкции раздельных ТНА могут быть насосные агрегаты маршевого ЖРД SSME многоразового транспортного космического корабля.

Рис. 10.7. Турбонасосный агрегат ЖРД РД-119:

1 - фланец выхлопного коллектора; 2, 4 - диск турбины второй и первой ступеней; 3 - статор турбины; 5,13- шпонки; 6, 14 -крышки насосов; 7, 16 - корпуса насосов; 8, 15 - центробежные колеса; 9, 18 - шнеки; 10, 17 - валы; 11, 19, 20, 21 - подшипники; 12-рессора

Рис. 10.8. ТНА подачи жидкого водорода маршевого ЖРД:

1 - крышка насоса; 2 - подшипники; 3 - стяжной болт ротора; 4 - центробежные колеса; 5 - корпус насоса; 6 - диски турбины

ТНА подачи жидкого водорода (рис. 10.8) имеет осевую газовую турбину с двумя дисками 6, трехступенчатый насос с центробежными колесами 4, расположенными в корпусе 5 с крышкой 1. Опорами ротора являются сдвоенные радиальные шариковые подшипники 2, охлаждаемые водородом. Для восприятия высоких осевых нагрузок при работе на номинальном режиме используется самоустанавливающийся балансировочный поршень, в качестве которого служит торцевая поверхность колеса третьей ступени насоса. Весь ротор ТНА стягивается болтом 3.

В качестве привода для насоса с малой частотой вращения и особенно бустеров применяются гидротурбины, что связано с рядом их достоинств, к основным из которых относятся: малые масса и габаритные размеры, взрыво и пожаробезопасность, простота конструкции уплотнительных узлов. Рабочее тело гидротурбины подается от специального насоса или используется часть компонента, отбираемого от высоконапорного насоса основного ТНА. Часто гидравлическая турбина получается малорасходной с низкой быстроходностью, что обусловлено высоким перепадом давлений (5,0...8,0 МПа) рабочего тела, приводящего к парциальности рабочей ступени и низкому КПД.

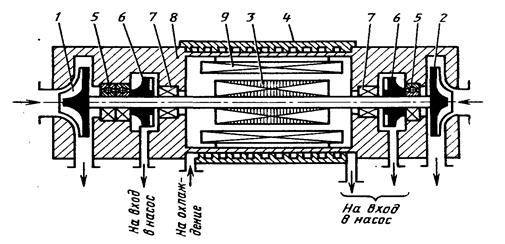

В ЖРД малой тяги в качестве привода насосов возможно применение электродвигателя, питаемого от аккумуляторных батарей, включенных в общую бортовую электрическую систему транспортного космического аппарата. Схема ЭНА с двумя центробежными насосами подачи горючего 1 и окислителя 2 двигателя малой тяги с многократным включением малой продолжительности и с длительными перерывами между запусками, предназначенного для межорбитального транспортного корабля, приведена на рис. 10.9. ЭНА обеспечивает тягу ЖРД 4,45 кН при давлении на выходе из насосов 1,3 МПа и расходах монометилгидразина тг = 0,325 кг/с, азотного тетраксида ток = 0,68 кг/с. Привод насосов — электродвигатель — расположен между ними и обеспечивает надежное разделение самовоспламеняющихся рабочих жидкостей. Двигатель выполнен с сухим статором и охлаждается одним из компонентов топлива, подаваемого насосом в тракт охлаждения корпуса 4.Смазка и охлаждение подшипников 5 в каждом насосе осуществляется компонентом. Надежное отделение полости электродвигателя от перекачиваемой жидкости обеспечивается импеллерами 6 и контактными уплотнениями 7

К основным характеристикам качества конструкции ТНА относят:

степень отработки конструкции;

технологичность и себестоимость;

осевые и радиальные габаритные размеры и масса;

условия работы опор на заданный ресурс;

степень герметизации и условия работы уплотнений;

антикавитационные характеристики насосов;

гидро- и газодинамические характеристики трактов ТНА.

Рис. 10.9. Схема ЭНА ЖРД малой тяги межорбитального транспортного корабля:1 - насос горючего; 2 - насос окислителя; 3 - ротор; 4 — корпус тракта охлаждения электродвигателя; 5 — подшипники; 6 - импеллеры; 7 — уплотнения; 8 — корпус; Я - статор электродвигателя

Если какая-либо из перечисленных характеристик качества является главной, то ее берут за основу при выборе конструктивной схемы ТНА него компоновки.

Наилучшие гидравлические характеристики присущи ТНА, которые имеют наименьшие значения суммарных гидравлических потерь по проточной части тракта газовой турбины и насосов от входа до выхода из ТНА, позволяющие получить наибольшие значения его КПД.

Лучшими антикавитационными характеристиками обладают ТНА, в которых все насосы обеспечивают работу ДУ с минимально возможным значением давления наддува топливных баков. Наилучшую герметичность имеют ТНА с наименьшим числом стыков и узлов уплотнений, простых по конструкции и имеющих высокую стабильность характеристик по герметичности, как при хранении, так и во время работы. Например, герметизации корпусов насосов сваркой следует отдать предпочтение, чем уплотнению стыка прокладкой и т.п. Наилучшая работоспособность опор принимается в ТНА, где минимальны значения осевых и радиальных нагрузок на роторе. При оценке габаритных размеров (осевых, радиальных) и массы ТНА оптимальной считается схема; обеспечивающая наименьшие значения анализируемой величины.

Стоимостные работы оцениваются исходя из величины удельных затрат, приходящихся на ТНА в составе ДУ, с учетом технологичности конструкции и характера производства (единичного, мелкосерийного, серийного).

Возможна ситуация, когда необходимо учитывать одновременно несколько характеристик качества, так как они имеют первостепенное значение и являются важными. Иногда следует вводить новые характеристики или, наоборот, не учитывать какую-либо, если она не играет существенной роли. Например, при учете всех названных характеристик качества конструкции для ТНА двигателя, работающего по схеме с дожиганием, может быть целесообразна конструкция ТНА, выполненного по многороторной схеме с редуктором. Однако в составе ДУ могут быть различные условия работы ТНА: если учесть, что двигатель будет располагаться в баке с компонентом (утопленный ЖРД), для которого как осевые, так и радиальные габаритные размеры не играют существенной роли, то более приемлема конструкция ТНА, выполненного с консольным положением турбины по однороторной схеме.

10.4. КОНСТРУКЦИЯ ШНЕКОЦЕНТРОБЕЖНОГО НАСОСА И ЕГО ОСНОВНЫЕ ПАРАМЕТРЫ

В ТНА ЖРД широко применяются различные лопаточные насосы, отличающиеся направлением потока жидкости в рабочем колесе. В центробежных насосах поток жидкости перемещается в радиальном направлении, в осевых — по оси вращения вала, в диагональных — смешанное направление (рис. 10.10).

Основными элементами проточной части шнекоцентробежного насоса (рис. 10.11) являются: рабочее колесо 1, корпус насоса, который включает

Рис.10.10. Схемы рабочих колес лопаточных насосов: а- центробежное; б - диагональное; в - осевое

Рис. 10.11. Конструктивная схема шнекоцентробежного насоса:

1- центробежное колесо; 2 - спиральный канал; 3 - направляющий конус; 4 - осевой преднасос (шпек); 5 - подвод насоса; 6 - струйный насос (эжектор) ; 7 - отвод

подвод 5, служащий для направления потока жидкости на вход в колесо с заданными параметрами и спиральный канал 2, обеспечивающий сбор и стабилизацию параметров потока жидкости до входа в отвод 7.

I Подаваемый насосом компонент приобретает кинетическую и потенциальную энергию. Значения этой энергии, отнесенной к массе перекачиваемой жидкости, называют напором насоса Н. Напор насоса представляет разность удельной энергии жидкости на выходе и входе в насос:

(10. 4)

(10. 4)

В случае сжимаемой жидкости, например жидкого водорода, когда плотность  изменяется по тракту насоса, напор

изменяется по тракту насоса, напор

(10.5)

(10.5)

В расчетах расход через насос принимается объемный V или массовый

m =  V. (10.6)

V. (10.6)

Полезная мощность насоса

N=  VH. (10.7)

VH. (10.7)

Мощность, потребляемая насосом, запишется с учетом КПД насоса:

(10.8)

(10.8)

Чем больше КПД насоса  , тем меньше потребляемая мощность. Обычно

, тем меньше потребляемая мощность. Обычно  = 0,5 ...0,8. КПД насоса учитывает потери энергии в насосе из-за:

= 0,5 ...0,8. КПД насоса учитывает потери энергии в насосе из-за:

перетекания жидкости из полости высокого (выход из колеса) в полость низкого давления на входе в насос;

трения жидкости при течении о стенки каналов колеса насоса и внутреннее трение жидкости вследствие ее вязкости;

трения в уплотнениях, подшипниках и боковых (нерабочих) поверхностях колеса насоса о жидкость.

Уровень совершенства антикавитационных свойств насоса характеризуется значением кавитационного коэффициента быстроходности:

, (10.9)

, (10.9)

— угловая скорость ротора насоса в зависимости от его антикавитационных качеств, и может изменяться от 1000 до 10 000 1/с. Все параметрические показатели и характеристики насоса определяются с учетом угловой скорости.

— угловая скорость ротора насоса в зависимости от его антикавитационных качеств, и может изменяться от 1000 до 10 000 1/с. Все параметрические показатели и характеристики насоса определяются с учетом угловой скорости.

Увеличение параметра Скр приводит к росту допустимой частоты вращения ротора ТНА, что уменьшает не только массу насоса, но и всей ДУ, так как позволяет снизить давление наддува топливных баков и существенно уменьшить их массу.

. Вредные проявления кавитации заключаются в срыве режима работы насоса и резком падении напора, а также в разрушающем действии на проточную часть насоса в виде кавитационцой эрозии. Механизм эрозии заключается в разрушении поверхности материала под воздействием гидроударов при захлопывании кавитационных каверн (пузырей). Поскольку такое разрушение относится к усталостному типу, требующему определенного времени, то для малоресурсных насосов ЖРД, время работы которых исчисляется минутами, его можно не принимать во внимание. Для насоса важны антикавитационные свойства не по эрозионному воздействию на его проточную часть, а из-за срыва всех параметров, стабильность которых диктуется задачами, выполняемыми ДУ в целом. Отличительная особенность проточной части насосов ЖРД состоит в обеспечении высоких антикавитационных и удельных энергетических показателей ТНА с некоторым ущербом для КПД и ресурса его работы.

Степень гидравлического совершенства проточной части центробежных насосов современных ТНА соответствует значению Скр=2000...2500. Дальнейшее повышение антикавитационных свойств насосного агрегата достигается применением подкачивающих устройств. Это различные вспомогательные и бустерные насосы — струйные (эжекторы), осевые (шнеки) и т.п. Такие насосы и устройства выполняют как автономно в виде подкачивающих насосов, так и заодно с центробежным насосом в виде предвключенной ступени, составляя шнекоцентробежный насос. На рис. 10.11 представлена схема шнекоцентробежного насоса с эжектором, включающего центробежное колесо 1, вход в который расширен за счет увеличения ширины лопатки и диаметра начала лопаток. Направляющий конус 3 обеспечивает направление утечек жидкости по основному потоку и отсекает распространение вихревой обратной зоны. Шнек 4 имеет собственные высокие антикавитационные качества и повышает давление на входе в центробежное колесо для обеспечения его работы без кавитационного срыва. Струйный насос 6 создает дополнительное повышение давления на входе в шнек, используя энергию утечек жидкости из полостей гидравлического тракта насоса. Совершенство насосного агрегата по его антикавитационным качествам привело к существенному конструктивному изменению проточной части самого насоса, комбинации различных по принципу действия насосов в единый блок и к введению дополнительных магистралей и гидравлических трактов, обеспечивающих работоспособность конструкции. Кавитационный коэффициент быстроходности современных шнекоцентробежных насосов имеет значение Скр= 4500...5000.

Все элементы конструкции насоса гидравлически связаны с проточной частью, что обеспечивает работоспособность уплотнений, опор ротора, заданные антикавитационные свойства насоса при высоких энергетических показателях ТНА. Кроме того, на конструкцию насосов наиболее существенно влияют свойства перекачиваемой среды, способ уравновешивания осевой и радиальной сил, параметры уплотнительной системы и др.

На рис. 10.12 представлена конструкция кислородного шнекоцентробежного насоса. Корпус 3 насоса отлит из алюминиевого сплава и включает конический диффузор, улитку и подводящий патрубок. Стык корпуса и крышки 1 уплотняется алюминиевым кольцом 4, расположенным в гнезде клиновидной формы. Крышка имеет кронштейн для крепления к корпусу насоса горючего.

Центробежное колесо с шестью цилиндрическими лопатками и шнек отлиты из алюминиевого сплава. Колесо и шнек соединяются с валом 16 шлицами, обеспечивающими передачу крутящего момента. Радиальные шариковые подшипники 7 и 17 служат опорами вала. Подшипники работают в среде компонента. Окислитель к подшипнику 7 подводится из полости высокого давления через жиклер 5 отверстия в крышке 1 и отводится на вход в насос.

Рис. 10.12. Шнекоцентробежный насос:

1 - крышка- 2 - шпильки; 3 - корпус; 4 - уплотнительное кольцо; 5 - жиклер; 6 13 - опорные кольца; 7, 17 - подшипники; 8, 11 - обоймы плавающих колец; 9' 12 - плавающие кольца; 10 - центробежное колесо; 14 - втулка; 15 - двухзаходный шнек; 16 - вал; 18, 19, 21 - кольца; 20, 22 - манжеты

Полость высокого давления в насосе отделена от полости всасывания уплотнениями, установленными на буртах крыльчатки и состоящими из плавающих 9, 12 и опорных 6, 13 колец и обойм 8,11. Плавающие кольца изготовлены из бронзы, опорные — из стали, обоймы — из высокопрочного алюминиевого сплава. Бронзовая втулка 14, установленная в корпусе, исключает возможность возгорания при случайном касании шнека в процессе работы ТНА в окислительной среде.

Герметизация полостей насоса по валу осуществляется разрезными чугунными кольцами 18, 19, 21 и двумя фторопластовыми манжетами 20 и 22. Разрезные чугунные кольца состоят из трех сегментов, стянутых пружиной. Чугунные кольца не обеспечивают полную герметичность, но благодаря хорошей прирабатываемости рабочих поверхностей утечка жидкости через них незначительна, а наличие дренажа между манжетой 20 и кольцом 21 обеспечивает герметичность узла в целом. Фторопластовые манжеты выполняют функции стояночного уплотнения при залитом компонентном насосе. Жидкость, прошедшая щелевое уплотнение со стороны ведомого (покрывного) диска центробежного колеса насоса, по конусу опорного кольца 13 поступает в область над шнеком и далее на вход в насос. Со стороны ведущего диска утечки жидкости на вход в насос поступают через отверстия в колесе.

Конструкция и расположение устройства ввода утечек относительно входа в центробежное колесо существенно изменяют антикавитационные характеристики насоса. Например, схемы ввода утечек жидкости со стороны покрывного диска (рис. 10.13) обладают большим разнообразием. Различное направление ввода утечек жидкости отражается на значении потерь давления при смешении и оказывает существенное влияние на кавитационные параметры насоса. Так, если изменять ввод утечек жидкости от перпендикулярного к направлению основного потока (рис. 10.13, а), то потери энергии при смешении уменьшатся и достигнут минимума при совпадении их значений скоростей и направлений течения. При встречном направлении утечек жидкости основному потоку (рис. 10.13, б) потери на смешение наибольшие и зависят от соотношения их расходов. Лучший вариант конструкции, обеспечивающий высокие антикавитационные характеристики насоса, соответствует устройству ввода с козырьком (рис. 10.13, в) и направлению утечек жидкости по пути движения основного потока.

Рис. 10.13. Схемы ввода утечек со стороны покрывного диска колеса насоса. Ввод

утечек:

а, б - перед шнеком; в — после шнека

Центробежные колеса насосов выполняются закрытого, полуоткрытого и открытого типов (рис. 10.14). В закрытых колесах межлопаточные каналы замкнуты со всех сторон; у полуоткрытых колес из-за отсутствия покрывного диска межлопаточный канал замкнут с трех сторон; у открытых — межлопаточные каналы разомкнуты и открыты с торцев. Применяемый тип колеса определяется в основном режимными параметрами насоса. В ТНА с большой частотой вращения при значении удельной подачи V/  >> 5 • 10-7

>> 5 • 10-7

выполняются закрытые колеса, а при меньшем значении целесообразно применять полуоткрытые либо открытые. Выбор типа колеса зависит также от особенностей его изготовления. Например, открытое колесо просто в изготовлении, но требуется более высокая точность при сборке насоса, чем у колес закрытого типа. Выполняются они обычно из высокопрочной стали, чем обеспечивается работоспособность лопаток, не подкрепленных по торцам. В насосах с открытым или полуоткрытым колесом по торцевой поверхности, где отсутствуют диски, осевые зазоры выполняют 0,2...0,6 мм в целях стабильного поддержания заданной величины КПД, в то время как осевые зазоры между корпусом и дисками закрытого центробежного колеса можно выполнять большей величины без существенного влияния на энергетические характеристики насоса.

Закрытые колеса выполняются литыми (см. рис. 10.12) или сборными (рис. 10.14, а). Литые колеса часто имеют лопатки двоякой кривизны и изготавливаются из алюминиевых и стальных сплавов. Они, как правило, массивны, так как диск колеса и лопатки имеют толщину не менее 4...5 мм, что определяется технологией изготовления и их прочностью.

Сборные закрытые колеса (см. рис, 10.14, а) обычно состоят из основного(ведущего) диска 3 с лопатками 2, выполняемых фрезерованием

Рис. 10.14. Колеса центробежных насосов с односторонним входом:

а - закрытое; 6 - полуоткрытое; в - открытое; 1 - покрывной диск;

2 -Лопатка; 3 - основной диск; 4 - бурт Колеса (ступица)

Рис. 10.15- Схема шнекоцентробежного колеса с двухсторонним входом:

1 - шнеки; 2 -центробежное колесо

(реже штамповкой), и отдельно покрывного диска 1. В таких колесах диски и лопатки выполняют минимальной толщины и составляют 2...3 мм. Крепление покрывного диска по всем торцевым поверхностям лопаток, обращенных в его сторону, производится пайкой в вакууме твердыми припоями, чем достигается высокая прочность соединения. Существующие ранее способы крепления к лопаткам при помощи клепки или зачеканки в настоящее время практически не применяются и могут быть использованы только в условиях единичного или опытного производства.

В высокорасходных насосах двигателей больших тяг широко применяется двухсторонний вход (рис. 10.15), и тогда центробежное колесо выполняется симметричным, состоящим как бы из двух колес с односторонним входом.

В качестве предвключенной ступени шнекоцентробежных насосов широко используются осевые насосы (шнеки) (рис. 10.16) различных конструктивных форм: с двумя-тремя лопатками (заходами) в виде винтовой линии, которая может быть с постоянной величиной шагах (рис. 10.16, а) или переменной (рис. 10.16, £) с углом подъема винтовой линии 3...7°. Напомним, что напор шнека постоянного шага обеспечивается углом атаки, и поток жидкости в решетке шнека изменяет направление на его величину. Шнек переменного шага создает больший напор, который обеспечивается углом атаки и дополнительной изогнутостью профиля.

Осевое расстояние между лопатками шнека и центробежного колеса с целью повышения антикавитационных свойств шнекоцентробежного насоса и сокращения его осевых габаритных размеров выполняют минимально возможным, что приводит к конструкции ступенчатого шнека

|

(рис. 10.16, в). По существу получается как бы два шнека, выполненные заодно целое: первый диаметром Dш1 - на входе, за пределами центробежного колеса, второй диаметром Dш2 - внутри центробежного колеса на длине, перекрывающей половину ширины его лопатки.

На рис. 10.16, г приведен шнек конусной формы входной части с углом  и с диаметром втулки на входе dвт1, меньшем, чем на выходе dвт2. Шнек такой конструкции обладает высокой всасывающей способностью и широко применяется в качестве основного рабочего колеса бустерного насоса и предвключенной ступени шнекоцентробежного. По возможности шнеки с валом изготавливают заодно целое, что сокращает число контактирующих с валом по точной посадке деталей, уменьшает габаритные размеры и повышает антикавитационные свойства насоса. Шероховатость поверхностей межлопаточных каналов центробежного колеса и шнека Ra = 2,5 ... 1,25 мкм, что достигается чистовым фрезерованием с последующей, в случае необходимости, зачисткой и полированием. После механической обработки колеса, выполненные, например, из алюминиевых сплавов, подвергаются анодному оксидированию (анодированию) для предохранения от коррозии и механических повреждений. Анодированная поверхность становится менее шероховатой, что уменьшает потери на трение.

и с диаметром втулки на входе dвт1, меньшем, чем на выходе dвт2. Шнек такой конструкции обладает высокой всасывающей способностью и широко применяется в качестве основного рабочего колеса бустерного насоса и предвключенной ступени шнекоцентробежного. По возможности шнеки с валом изготавливают заодно целое, что сокращает число контактирующих с валом по точной посадке деталей, уменьшает габаритные размеры и повышает антикавитационные свойства насоса. Шероховатость поверхностей межлопаточных каналов центробежного колеса и шнека Ra = 2,5 ... 1,25 мкм, что достигается чистовым фрезерованием с последующей, в случае необходимости, зачисткой и полированием. После механической обработки колеса, выполненные, например, из алюминиевых сплавов, подвергаются анодному оксидированию (анодированию) для предохранения от коррозии и механических повреждений. Анодированная поверхность становится менее шероховатой, что уменьшает потери на трение.

Для передачи крутящего момента от вала к колесу широко применяется шлицевое соединение с прямобочными или эвольвентными шлицами. Иногда возможно использование шпонок, а в маломощных ТНА — резьбовое соединение с направлением нарезки обратным вращению. При этом для центрирования колеса на валу предусматривается поясок, обеспечивающий плотную посадку. Валы ТНА выполняются из коррозионно-стойких сталей, работоспособных в заданной среде. Например, участок вала в области ротора турбины испытывает воздействие высокой температуры, а другие участки могут быть в зоне криогенной жидкости (водород, кислород, азот и т.п.), где происходят структурные изменения в металле (рост зерен). Все это необходимо учитывать при выборе материала вала и его технологии получения от заготовки до готовой продукции. Для уменьшения массы ТНА валы выполняют пустотелыми.

Конструкция корпуса насоса зависит от материала и способа изготовления. Сам корпус включает в себя подводящие каналы насоса и сборники жидкости: спиральный, иногда лопаточный диффузоры и отводящий конический патрубок, обеспечивающие преобразования кинетической энергии в потенциальную. Сложные формы названных каналов получаются литьем из алюминиевых, реже стальных сплавов. Отводящие элементы корпуса насоса находятся под воздействием высокого давления жидкости, и их стенки выполняют большей толщины, чем у подводящих каналов. Крышку насоса стыкуют с корпусом по цилиндрической поверхности разъема и крепят с помощью шпилек с гайками, уплотняя стык, круглой прокладкой (см. рис. 10.12, поз. 4). При больших давлениях и расходах компонента возникают значительные усилия в месте стыка крышки с корпусом, что приводит к большому числу шпилек, а, следовательно, увеличивается толщина стенок в месте их постановки.

Корпуса насосов с высоким давлением целесообразно выполнять стальными или из титановых сплавов. Широко применяются сборно-сварные корпуса, прочность и жесткость стенок которых достигается постановкой ребер жесткости. Соединение крышки с корпусом при помощи сварки существенно снижает толщину стенок в месте стыка, выполняемого с отбортовкой, которая позволяет свести к минимуму температурные деформации корпуса при сварке. Недостаток сварных корпусов — деформации при сварке, разогрев, сложность ремонта при доработке или переработке агрегата. Форма корпуса насоса зависит в основном от выбранной схемы компоновки ТНА и наиболее проста при осевом подводе жидкости (см. рис. 10.11). В радиальное подводящее устройство ставится спрямляющая перегородка до перехода патрубка подвода в кольцевую камеру перед рабочим колесом насоса.

10.5. КОНСТРУКЦИИ ГАЗОВЫХ ТУРБИН И ИХ ОСНОВНЫЕ ПАРАМЕТРЫ

В качестве привода насосов в ТНА применяются преимущественно газовые турбины, обладающие малыми габаритными размерами и массой при высоком значении располагаемой удельной мощности. По направлению движения рабочего тела газовые турбины разделяются на осевые и радиальные; последние применяются только центростремительные.

Широкое применение в ТНА ЖРД без дожигания и с дожиганием получили осевые турбины, которые в первом случае высокоперепадные и выполняются активными, одно- и двухступенчатыми, во втором случае - обычно низкоперепадные и одноступенчатые. Предкамерные турбины, как осевая, так и радиальная центростремительная, как правило, реактивные.

В сопловом аппарате турбины потенциальная энергия рабочего тела преобразуется в кинетическую. Газовый поток поступает на рабочую решетку турбины со скоростью с1 и совершает работу, вращая ротор ТНА с угловой скоростью  . Максимальный КПД турбины соответствует соотношению

. Максимальный КПД турбины соответствует соотношению

(10.10)

(10.10)

где Z — число ступеней турбины; uср — окружная скорость на среднем диаметре диска турбины, равная  ;

;  — угол между фронтом решетки соплового аппарата и направлением вектора скорости;

— угол между фронтом решетки соплового аппарата и направлением вектора скорости;  —абсолютная скорость газового потока на входе в решетку турбины,

—абсолютная скорость газового потока на входе в решетку турбины,

(10.11)

(10.11)

1

где  - коэффициент скорости для сопл соплового аппарата,

- коэффициент скорости для сопл соплового аппарата,  = 0,9...0,95; к — показатель адиабаты; R Т00 — работоспособность газа.

= 0,9...0,95; к — показатель адиабаты; R Т00 — работоспособность газа.

Обычно турбины ТНА работают в области малых значений параметров и/с1, а следовательно, при высокой нагруженности ступени, что определяет ее низкий КПД. Скорость ротора ТНА ограничивается условием бескавитационной работы насосов, и для увеличения окружной скорости на лопатках турбины можно повысить ее диаметр, но из соображений прочности иmах < 400 м/с, что соответствует угловой скорости  ротора до 10 000 1/с, особенно если турбина малоразмерная и устанавливается на отдельном валу с насосом горючего.

ротора до 10 000 1/с, особенно если турбина малоразмерная и устанавливается на отдельном валу с насосом горючего.

В активных турбинах ТНА угол  = 15...20° и c1 = 900...1500 м/с. Для повышения КПД целесообразно увеличить ее угловую скорость

= 15...20° и c1 = 900...1500 м/с. Для повышения КПД целесообразно увеличить ее угловую скорость  либо применить двухступенчатую турбину. Последнее приводит к усложнению конструкций, увеличению габаритных размеров и массы ТНА.

либо применить двухступенчатую турбину. Последнее приводит к усложнению конструкций, увеличению габаритных размеров и массы ТНА.

Полезная (располагаемая) мощность турбины складывается из суммы мощностей, потребных для привода всех насосов: основных - шнеко-центробежных (горючего и окислителя), бустерных, а при необходимости и вспомогательных (подача третьего компонента, рабочего тела наддува баков и т л.). Для схемы, приведенной на рис. 10.1, в,

NT =  =NНО+NHГ1+NНГ2. (10.12)

=NНО+NHГ1+NНГ2. (10.12)

Значение располагаемой (адиабатной) работы турбины

| (10.13) |

и мощность

(10.14)

(10.14)

где m - расход газа, кг/с;  - КПД турбины.

- КПД турбины.

КПД турбины определяется потерями при течении газа по соплам, при обтекании лопаток диска турбины, потерями энергии с выходной скоростью, а также потерями на трение диска о газ, вентиляционными и механическими на трение в уплотнениях и подшипниках.

Потери в соплах и на лопатках турбины зависят от степени совершенства ее проточной части, а потери с выходной скоростью представляют неиспользованную в турбине кинетическую энергию газа, которая соответствует его скорости на выходе из турбины. Применение двухступенчатой турбины обеспечивает снижение потерь с выходной скоростью и повышение КПД турбины.

В уравнении (10.13) Роо/Рг - перепад давлений рабочего тела на турбине в виде отношения давлений в газогенераторе р00 и на выходе из турбины р2 . Величина (Роо/Рг) называется степенью понижения давления, которая для турбин ЖРД без дожигания составляет 20 ... 50. При этом расход газа относительно мал, и в соплах СА турбин таких ТНА срабатывается сверхкритический перепад давлений газа. Значение р2 зависит от схемы двигателя, способа регулирования перепада давлений на турбине в полете и возможности использования газа после выхода из турбины для получения дополнительной тяги от выхлопа. В автономных турбинах давление р2 следует выбирать больше максимального давления окружающей среды на 10...30%.

Турбина ТНА двигателя с дожиганием имеет р2 >рк и степень понижения давления составляет 1,2...1,8. При дозвуковых скоростях течения газового потока турбина получается высокорасходной. В этом случае один из компонентов топлива полностью проходит тракт турбины с некоторой частью расхода другого компонента.

Работоспособность газа RТ00 при заданных компонентах топлива определяется его температурой перед сопловым аппаратом. В зависимости от материала лопаток и диска газовой турбины, их стойкости в среде рабочего тела, режимов и ресурса работы двигателя температура принимается в пределах 700...800 К для окислительного газа и 1000...1200 К для восстановительного газа.

Высокоперепадные турбины имеют парциальный подвод газа по площади венца соплового аппарата, что связано с увеличенной высотой лопаток турбины при относительно малых расходах рабочего тела, а низкое значение параметра ucp/  обусловливает применение в ТНА активных турбин, одно- или двухступенчатых со ступенями скорости.

обусловливает применение в ТНА активных турбин, одно- или двухступенчатых со ступенями скорости.

Активная газовая турбина (рис. 10.17) состоит из ротора, статора, направляющего аппарата, выхлопного коллектора и узла уплотнения. Ротор турбины имеет два диска 11 с лопатками первой ступени 4 и второй ступени 2, соединяемых с дисками сваркой. Диски между собой и фланцем вала 10 крепятся винтами 9 и штифтами 12. Штифты запрессованы в отверстия фланца вала и дисков турбины и служат для передачи крутящего момента.

Статор турбины является теплонапряженным узлом и выполняется сваркой. Статор состоит из соплового аппарата 5, приваренного к коллектору 6, стенки статора 7 в виде тонкостенной диафрагмы, корпуса уплотнения, узлов крепления к соседнему насосу, ребер жесткости и выхлопного коллектора 1. К сопловому аппарату 5 приварен фланец для крепления направляющего аппарата 3, состоящего из сегментного кольца и приваренных к нему лопаток 4, которые по внутреннему диаметру имеют бандаж. Все лопатки турбины, в том числе и направляющего аппарата, изготавливаются из жаропрочной стали.

Такие элементы корпуса турбины, как стенка статора 7 и выхлопной коллектор 1, обычно изготавливаются штамповкой из тонкого листового материала. Для повышения их жесткости и обеспечения возможности изменять линейные размеры под воздействием высокой температуры без разрушения им придают специальную форму. Например, на плоской стенке статора 7 выполняются "зиги", а выхлопн

| <== предыдущая страница | | | следующая страница ==> |

| Многомерная организационная структура | | | Рекомендации по выбору размеров уплотнении |

Дата добавления: 2015-06-30; просмотров: 2036; Нарушение авторских прав

Мы поможем в написании ваших работ!