Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Рекомендации по выбору размеров уплотнении

| Параметр уплотнения | Диаметр уплотнения  , мм , мм

| ||||

| 18...27 | 27...40 | 40...60 | 60...90 | 90...135 | 135...200 |

L 7 8 10 14 20

B3 3,5 4 5 7 10

Б 6,1 7,2 8,3 10,4 14,5 20,6

Работа щелевого уплотнения на установившемся режиме и в период перехода ротором через резонансные частоты сопряжена с контактом плавающего и опорного колец по линии окружности, что недопустимо. В этом случае целесообразно выполнять опорное кольцо состоящим из двух частей и с контактом между ними по сферической поверхности (рис. 10.35, б) радиусом R с центром на оси вращения ротора ТНА в месте расположения ближайшей опоры.

Поскольку работа уплотнения с плавающим кольцом происходит при непосредственном контакте его основных элементов, то следует помнить, что при их соприкосновении возможны взаимные деформации деталей, а в некоторых рабочих компонентах и, особенно в активной окислительной среде — возгорание с аварийным исходом.

Выбор материалов контактирующих пар уплотнения, их твердость и термообработка в существенной степени определяются рабочей средой. Для большинства компонентов топлив ЖРД хорошо себя зарекомендовала при изготовлении опорного кольца и колеса насоса сталь 20X13 твердостью HRC 42...49, а плавающего кольца твердостью НВ 207...428. Возможны комбинации различных материалов, например, при подаче жидкого кислорода колесо насоса выполняют из алюминиевого сплава АЛ4 с покрытием хрома толщиной 30...70 мкм, опорное кольцо из стали 20X13 или 95X18 твердостью HRC 46...54, а плавающее кольцо из бронзы БРАЖМц-10-3-1,5 или БРОС5-25.

В ТНА широко применяются бесконтактные гидродинамические уплотнения, осевые (винтоканавочные и лабиринтно-винтовые) и радиальные (импеллеры).

Основной элемент винтоканавочного уплотнения - винтовая нарезка на валу или на корпусе, которая при значительном перепаде давлений получается большой длины. Для винтоканавочного уплотнения существенна зависимость создаваемого перепада давлений от величины радиального зазора между валом и корпусом, выполняемого минимальным. Для лабиринтно-винтовых уплотнений характерны винтовые нарезки на валу и корпусе, выполненные в противоположных направлениях.

|

В гидродинамическом радиальном уплотнении основным элементом служит диск (импеллер), заключенный в полость (рис. 10.36). Импеллер

| Рис. 10.36. Схемы гидродинамического радиального уплотнения: а - импеллер с бандажом и пазами; б - импеллер открытый с лопатками ллрлопатками |

с одной стороны гладкий, а на другой имеет радиальные лопатки толщиной  или пазы шириной b, выполненные высотой h. Импеллер на валу устанавливается гладкой поверхностью в сторону полости высокого давления. Жидкость движется по валу ротора в сторону низкого давления и заполняет полость с импеллером. При вращении импеллера жидкость под действием лопаток тоже будет вращаться. При этом на каждую частицу жидкости, заполнившей каналы импеллера, действует сила давления, направленная к центру, и центробежная — противоположного направления. В случае их равенства перетекание жидкости в радиальном направлении к центру прекратится. Величина перепада давлений, удерживаемого импеллером, определится по формуле

или пазы шириной b, выполненные высотой h. Импеллер на валу устанавливается гладкой поверхностью в сторону полости высокого давления. Жидкость движется по валу ротора в сторону низкого давления и заполняет полость с импеллером. При вращении импеллера жидкость под действием лопаток тоже будет вращаться. При этом на каждую частицу жидкости, заполнившей каналы импеллера, действует сила давления, направленная к центру, и центробежная — противоположного направления. В случае их равенства перетекание жидкости в радиальном направлении к центру прекратится. Величина перепада давлений, удерживаемого импеллером, определится по формуле

(10.19)

(10.19)

где рим — давление на диаметре Dим; рг — давление в газовой полости (дренажа);  — коэффициент напора для существующих конструкций и режимов работы равен 0,83...0,9;

— коэффициент напора для существующих конструкций и режимов работы равен 0,83...0,9;  — плотность жидкости.

— плотность жидкости.

Максимальное давление, которое удержит импеллер, при положении границы жидкости на диаметре (Dг — dвт)

(10.20)

(10.20)

Уплотнение обеспечивает герметичность при условии, когда минимальный диаметр жидкостного кольца Dг > dвт. В противном случае жидкость из уплотняемой полости перетекает через импеллер по валу, что недопустимо.

На лопаточной стороне импеллера при нормальной работе уплотнений одновременно образуются газовая полость размером (Dг — dвт) и жидкостная — (Dим – Dг). Таким образом, роль герметизатора обеспечивает вращающееся жидкостное кольцо толщиной (Dим – Dг), которое удерживает перепад давлений на уплотнении и препятствует проникновению газа из соседней полости (дренажной) или из полости турбины в насос. Проникновение газа (барботаж) через вращающееся кольцо жидкости  связано с вихревым относительным течением жидкости и газа в каналах импеллера. Для открытого импеллера (без бандажа) (рис. 10.36, б) газ начинает проникать через уплотнение при Dг/Dим>0,8, а с бандажом это соотношение составляет не более 0,9 при условии перекрытия осевого зазора бандажом на 2 мм (рис. 10.36,а).

связано с вихревым относительным течением жидкости и газа в каналах импеллера. Для открытого импеллера (без бандажа) (рис. 10.36, б) газ начинает проникать через уплотнение при Dг/Dим>0,8, а с бандажом это соотношение составляет не более 0,9 при условии перекрытия осевого зазора бандажом на 2 мм (рис. 10.36,а).

Энергетический анализ показывает, что при прочих равных условиях затрачиваемая в гидродинамическом уплотнении мощность обратно пропорциональна квадрату угловой скорости N ~  . Следовательно, их целесообразно применять в высокооборотных агрегатах, каким является ТНА. Уменьшение мощности, затрачиваемой на привод импеллера, достигают увеличением коэффициента напора. Для разного числа лопаток или пазов коэффициент напора

. Следовательно, их целесообразно применять в высокооборотных агрегатах, каким является ТНА. Уменьшение мощности, затрачиваемой на привод импеллера, достигают увеличением коэффициента напора. Для разного числа лопаток или пазов коэффициент напора  изменяется неоднозначно и в экономичном уплотнении число лопаток импеллера Z > 6 или пазов Z = 8...12. Высоту лопаток (глубину пазов) импеллеров с Dим = 40...120 мм рекомендуется выбирать в пределах h = 3...4 мм. Изменение осевого и радиального зазоров в диапазоне от 2 до 5 мм не оказывает существенного влияния на эффективность работы уплотнения.

изменяется неоднозначно и в экономичном уплотнении число лопаток импеллера Z > 6 или пазов Z = 8...12. Высоту лопаток (глубину пазов) импеллеров с Dим = 40...120 мм рекомендуется выбирать в пределах h = 3...4 мм. Изменение осевого и радиального зазоров в диапазоне от 2 до 5 мм не оказывает существенного влияния на эффективность работы уплотнения.

Возможность уплотнять суспензии, химически активные жидкости и работать в широком диапазоне изменения режимных параметров агрегата способствует широкому использованию таких гидродинамических уплотнений в ТНА ЖРД. Они широко применяются в комбинации с различными уплотнениями, а сами иногда выполняются в несколько ступеней. В практике известны конструкции с пятью импеллерами (пятиступенчатое уплотнение). При использовании многоступенчатых импеллеров сохраняется герметичность насоса на нерасчетных (пониженных) режимах работы ТНА по угловой скорости.

КОМБИНИРОВАННЫЕ УПЛОТНЕНИЯ

Создание современных уплотнительных систем на валу ТНА немыслимо без комбинационного применения отдельных видов или типов уплотнений. Даже такое простое уплотнение как манжетное, применяемое самостоятельно, не ставится без дренажа, перепуска или системы автоматического регулирования удельного давления контакта манжеты на поверхность вала. Как правило, ни одно из известных уплотнений не обеспечивает полную герметизацию полостей ТНА, работающего по сложной циклограмме с множеством пусков и длительными остановами. В связи с этим появляются конструкции с различными по принципу действия уплотнениями, выполняющими только определенную роль. Взаимодействие входящих в комбинацию элементов и уплотнений обеспечивает повышенную надежность узла в целом. Описать все комбинации уплотнений весьма затруднительно из-за большого их количества и выбор каждого определяется задачами и параметрами насосного агрегата, а также его гидравлического тракта, связанного с проточной частью насоса.

При проектировании ТНА возможны комбинации уплотнительных устройств, представляющих собой сочетание нескольких бесконтактных и контактных уплотнений. В число элементов уплотняющего узла включают системы перепуска и отсечек, полостей с буферными средами, которые связаны гидравлически. Иногда некоторые из уплотнительных узлов служат не только для уплотнения, но и для подачи рабочей жидкости с заданными параметрами в систему обеспечения работоспособности двигательной установки, например питание вспомогательных ЖГГ низкого давления и т.п.

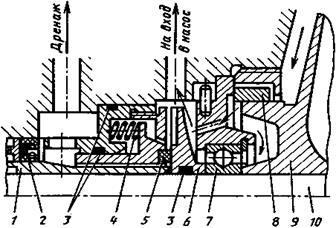

Конструкция уплотнительного узла полости высокого давления при комбинации импеллера с другими типами уплотнений (щелевого, торцевого, манжетного) представлена на рис. 10.37.

Рис. 10.37. Комбинированное уплотнение многорежимного насоса:

1 - втулка; 2 - манжета; 3 - уплотнительное кольцо; 4 - пружина; 5 - контактное кольцо; 6 - импеллер; 7 - подшипник; 8 - плавающее кольцо; 9 - центробежное колесо; 10 - вал

Вал 10 насоса с центробежным колесом 9 и плавающим кольцом 8 щелевого уплотнения установлен на подшипниках качения, один из которых (поз. 7) охлаждается компонентом, проходящим щелевое уплотнение с кольцом 8. За подшипником расположен импеллер 6, к торцевой поверхности которого со стороны лопаток пружиной 4 поджато кольцо 5 торцевого уплотнения, предотвращающее дальнейшее движение компонента на валу. Страхующая манжета 2 установлена после щели, выходящей в дренажную полость между втулкой 1 и корпусом торцевого уплотнения. Особенность рассматриваемой конструкции заключается в последовательной установке уплотнений различного типа, эксплуатационные характеристики которых последовательно, по ходу движения предполагаемых протечек компонента, понижаются, а герметизирующие свойства повышаются, что позволяет создать абсолютно герметичный узел для уплотнения полости высокого давления. До запуска агрегата роль основного уплотнения выполняет торцевое нагруженного типа, в котором необходимое удельное давление обеспечивается пружиной 4. При выходе агрегата на номинальный режим утечки компонента высокого давления из центробежного колеса 9 поступают через щелевое уплотнение с плавающим кольцом 8 и далее в подшипник 7. Для уменьшения расхода жидкости через полость подшипника, разгрузки его от осевых сил и обеспечения циркуляции жидкости между полостью с импеллером 6 и центробежным колесом 9 в стенке над подшипником выполнены отверстия. Импеллер 6 ограничивает дальнейшее движение жидкости по валу, отбрасывая ее к периферии в трубопровод перепуска для подачи на вход в насос. Со стороны лопаток импеллера устанавливается граница раздела жидкость — газ, а капельки жидкости задерживаются кольцом 5 торцового уплотнения, работающего в режиме полужидкостного трения. Просочившаяся через торцевое уплотнение жидкость и ее пары по щели над втулкой 1 попадают в полость дренажа и отводятся от вала, что облегчает условия работы манжеты 2, выполняющей роль страхующего уплотнения.

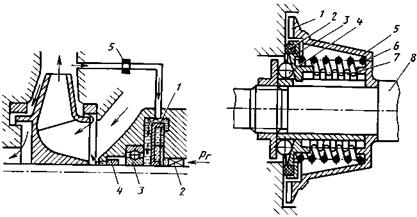

Во всех конструкциях ТНА полость уплотнения с импеллером разобщается с внешней средой или полостью соседних насосов одним или рядом контактных уплотнений. Широко применяются комбинации манжет с бесконтактными уплотнениями. Конструкция комбинированного уплотнения (рис. 10.38) шнекоцентробежного насоса со стороны входа рабочей жидкости в шнек 9 обеспечивает высокую степень герметичности на всех режимах. За подшипником 7 расположено гидродинамическое уплотнение с радиальным импеллером 6, имеющим с обеих сторон лопатки 4 и 5. Далее по валу установлен ряд манжет 3, 2, 1, разобщенных между собой дренажными полостями, которые сообщаются с полостью низкого давления для сброса протечек уплотняемой жидкости и ее паров. Манжета 2 за первой дренажной полостью герметизирует узел и не допускает попадания по валу агрегата капель и паров рабочей жидкости, которые могут иногда просочиться через манжету 3. Подшипник 7 охлаждается и смазывается компонентом, циркулирующим от лопаток 5 импеллера 6, а лопатки 4 ограничивают течение жидкости к валу. При этом создается граница раздела жидкости и газа по радиусу импеллера со стороны лопаток 4. Конструкция комбинированного уплотнения, представленного на рис. 10.39, обеспечивает герметизацию полости с высоким давлением

Рис. 10.38. Комбинированное уплотнение со стороны входа в насос:

1, 2, 3 - манжеты; 4, 5 - лопатки импеллера; 6 - импеллер; 7 - подшипник; 8 -вал; 9 - шнек

Рис. 10.39. Комбинированное уплотнение полости насоса с высоким давлением жидкости:

1 - центробежное колесо; 2 - плавающее кольцо; 3 - лопатки импеллера; 4, 5, 6 -манжеты; 7 – шайба

рабочей среды и включает в себя бесконтактные уплотнения: щелевые с плавающим кольцом 2 и гидродинамические с радиальными лопатками 3, выполненными на торце центробежного колеса 1, а также контактные уплотнения по валу (манжеты 4, 5 и 6) с дренажными полостями между ними для отвода протечек, как уплотняемой жидкости, так и ее паров. При запуске ТНА жидкость высокого давления с выхода из центробежного колеса 1 по боковой пазухе поступает в щелевое уплотнение с плавающим кольцом 2 и, отбрасываемая лопатками 3 гидродинамического уплотнения, движется по каналу с шайбой 7 на вход в насос (по стрелке). Принцип постановки и работа манжет 4, 5, 6 аналогичны конструкции, представленной на рис. 10.38.

При высоком значении давления в газовой полости рг >рвх надежное отделение ее от жидкостной обеспечивается комбинированным уплотнением, представленным на рис. 10.40, которое включает: стояночное (контактное) уплотнение 2, гидродинамическое с импеллером 1 и щелевое с плавающим кольцом 4. Для запирания газовой полости с высоким значением давления рг к импеллеру 1 подводится жидкость с выхода из насоса через настроечное гидросопротивление (шайбу) 5 с давлением р = рг +  рим. Из полости с импеллером 1 жидкость через подшипник 3 по зазору между корпусом и валом поступает на вход в насос. Для поддержания постоянной величины высокого значения давления р и снижения расхода циркулирующей жидкости на валу установлено плавающее кольцо 4 щелевого уплотнения. Настройка заданного давления р на входе в полость с импеллером осуществляется с помощью шайбы 5.

рим. Из полости с импеллером 1 жидкость через подшипник 3 по зазору между корпусом и валом поступает на вход в насос. Для поддержания постоянной величины высокого значения давления р и снижения расхода циркулирующей жидкости на валу установлено плавающее кольцо 4 щелевого уплотнения. Настройка заданного давления р на входе в полость с импеллером осуществляется с помощью шайбы 5.

Рис. 10.40. Конструктивная схема системы уплотнений для герметизации газовой полости высокого давления:

1 - импеллер; 2 - стояночное уплотнение; 3 - подшипник; 4 - плавающее кольцо; 5 - настроечное гидросопротивление (шайба)

Рис. 10.41. Комбинированный узел с отходящим торцевым уплотнением:

1 - лопатки импеллера; 2 - кольцо торцевого уплотнения; 3 - подвижная втулка; 4 - шарик; 5 - стакан; 6 - пружина; 7 - сильфон; 8 - вал

Известно большое количество конструкций комбинированных уплотнений, в которых используется воздействие центробежных сил на элемент, отключающий или включающий контактное уплотнение в работу. На рис. 10.41 представлена конструкция с отходящим торцевым уплотнением, состоящим из установленного на валу 8 стакана 5 с выполненными по его периферии лопатками 1 импеллера. Подвижная втулка 3 с кольцом 2 торцевого уплотнения связана со стаканом 5 сильфоном 7 и поджимается пружиной 6.

При невращающемся роторе или при малых его окружных скоростях герметичность обеспечивается торцевым уплотнением. Лопатки 1 импеллера работают эффективно при определенной (расчетной) угловой скорости ротора. Под действием центробежных сил шарики 4 перемещаются по пазам подвижной втулки 3 в радиальном направлении от оси вала 8. Подвижная втулка 3 сдвигается вправо до упора в бурт стакана 5, отключая тем самым торцевое уплотнение. Герметичность узла создается только лопатками 1 гидродинамического уплотнения. С уменьшением угловой скорости вала втулка под действием пружины 6 возвращается в исходное положение, и тогда при малой угловой скорости и неподвижном роторе герметичность обеспечивается торцевым уплотнением.

|

В комбинированном уплотнении, представленном на рис. 10.42, при неподвижном роторе надежно герметизирует манжета 3. Центробежные силы при вращении вала отжимают контактную поверхность манжеты и достаточный уплотняющий эффект создает импеллер 2. От чрезмерного раскрытия губки манжеты ограничены охватывающим их кольцом 1. Применять такое уплотнение можно после тщательной отработки узла и с учетом допустимой нагрузки на манжеты от центробежных сил. В случае чрезмерной перегрузки манжета после остановки вала не сразу восстановит нужное давление на контактной поверхности, и герметичность, по крайней мере временно, может быть нарушена.

| Рис. 10.42. Комбинированное уплотнение с отходящей манжетой: 1 - ограничительное кольцо; 2 - импеллер; 3 - манжета; 4 - вал; 5 - втулка |

| Рис. 10.43. Комбинированное уплотнение насоса: 1 - плавающее кольцо; 2 - центробежное колесо; 3, 4 - импеллеры |

Высокий ресурс, сложная циклограмма работы ТНА зачастую не позволяет использовать контактные уплотнения. В этом случае поступаются экономичностью агрегата и устанавливают только комбинации бесконтактных уплотнений. В уплотнительном узле насоса с центробежным колесом 2 (рис. 10.43) щелевое уплотнение с плавающим кольцом 1 и гидродинамическое уплотнение с двумя импеллерами 3 и 4 установлены последовательно. При любом режиме работы насоса по напору и угловой скорости вала импеллеры обеспечивают разделение жидкостной и газовой полостей. С увеличением давления полость с импеллером 3 заполнена жидкостью полностью, а граница раздела фаз устанавливается на лопатках импеллера 4. При уменьшении давления уплотняемой среды в основном работает импеллер 3, а в полости импеллера 4 жидкость отсутствует.

Выбор типов уплотнений, их конструкция и комбинация для ТНА многоразового пуска зависят от продолжительности паузы, длительности работы на режиме, свойств уплотняемой среды и т.п. Например, при небольшой паузе повторный запуск ЖРД бывает затруднен из-за высокой температуры неостывшей камеры двигателя и поэтому целесообразно после останова двигателя ее охладить. Для этого можно использовать один из компонентов топлива, заполнившего полость насоса. В данном случае конструкция уплотнительного узла упрощается, так как можно применить только бесконтактные уплотнения.

10.8. ОПОРЫ КАЧЕНИЯ РОТОРОВ ТУРБОНАСОСНЫХ АГРЕГАТОВ

В ТНА ЖРД применяются преимущественно подшипники качения, и, в основном, шариковые. Возможность применения других, по принципу работы, подшипников (гидростатических, гидродинамических, гидростатодинамических и т.п.) связана с ресурсом работы ТНА, конструкцией уплотнительных систем, допустимыми осевыми габаритными размерами и т.д.

В зависимости от сочетания основных параметров ТНА формулируются требования к опорам его ротора:

абсолютная надежность в работе при высоких угловой скорости вала и темпе набора частоты вращения ротора ТНА;

высокая грузоподъемность по радиальным нагрузкам при восприятии значительных осевых;

минимальные потери на трение во всем диапазоне режимов работы ТНА;

стойкость материалов опор в соответствующих рабочих средах, в том числе и агрессивных, при одновременной стойкости в воде.

Наиболее полно поставленным требованиям удовлетворяют опоры с подшипниками качения. По сравнению с подшипниками, скольжения они просты в монтаже при одновременной стабильности конструктивных параметров, обладают меньшим коэффициентом трения, достаточно высокой грузоподъемностью и малыми размерами.

По точности изготовления в соответствии с ГОСТ 520—71 установлен ряд из пяти классов точности шарикоподшипников: 2 — сверхвысокий; 4 — особовысокий; 5 — высокий; 7 — повышенный; 0 — нормальный, а по международной системе (СТ СЭВ 774—77) соответственно — Р2, Р4, Р5, Р6, Р0. Обозначение класса точности ставится перед номером подшипника, определяющего его габаритные размеры. Перед классом точности в соответствии с таблицей отраслевой нормали отмечается номер ряда, характеризующий величины радиального зазора и осевого люфта подшипника. При нормальном изготовлении, без особых требований по радиальному зазору и осевому люфту, дополнительное обозначение исключают.

Для роторов ТНА применяют шарикоподшипники (рис. 10.44) высокого и повышенного классов точности 3-го ряда с хорошо отбалансированными сепараторами, изготавливаемыми точением. Внутреннее разъемное кольцо (рис. 10.44, б) позволяет установить большее число шариков, что увеличивает работоспособность подшипника и возможность воспринимать большую, на 25...30 %, нагрузку. Их беговые дорожки выполняют более глубокими, обеспечивая касание шарика по трем точкам и повышенное значение угла контакта  . Трехточечные шарикоподшипники применяют в опорах ротора повышенной грузоподъемности, а также для восприятия значительной осевой неуравновешенной силы.

. Трехточечные шарикоподшипники применяют в опорах ротора повышенной грузоподъемности, а также для восприятия значительной осевой неуравновешенной силы.

Наиболее слабым элементом высокоскоростного шарикоподшипника является сепаратор. Для стабилизации своего положения он центрируется по внутреннему (рис. 10.44,а) либо по наружному кольцу (см. рис. 10.44,6). При центрировании сепаратора по внутреннему кольцу действие центробежных сил не вызовет заедания сепаратора, так как зазор между сепаратором и кольцом с ростом частоты увеличивается, что важно при работе в криогенных компонентах. Однако центрирование сепаратора по внешнему кольцу позволяет снизить сопротивление при течении компонента благодаря увеличенному внутреннему зазору. Жидкость в полости подшипника под действием центробежной силы увлекается к периферии, смазывает центрирующую наружную поверхность сепаратора и обеспечивает отвод тепла от сепаратора через более холодное наружное кольцо.

Высокая работоспособность шарикоподшипников при центрировании сепаратора по внешнему кольцу возможна при хорошем отводе тепла трения,

Рис. 10.44. Шариковые подшипники с двухточечным (а) и трехточечиым (б) контактами:

Рис. 10.44. Шариковые подшипники с двухточечным (а) и трехточечиым (б) контактами:

1 - наружное кольцо; 2 — шарик; 3 - сепаратор; 4 — внутреннее кольцо

что обеспечивается протоком охлаждающего компонента и поддержанием заданного значения рабочей температуры в полости. В противном случае при нагреве сепаратора возможно его заклинивание в наружном кольце подшипника и не исключена поломка.

В процессе работы высокоскоростных подшипников происходят не усталостные явления в виде выкрашивания шариков и беговых дорожек, а износ шариков и сепараторов, который, начавшись, приобретает лавинообразный характер. За короткий срок работы у сепаратора могут полностью износиться перемычки, при этом износ шариков достигает всего 20 мкм.

На работоспособность подшипника влияет выбор материалов его деталей. Распространенными материалами для изготовления колец подшипников и тел качения являются хромистые стали марок: ШХ15, ШХ9, ШХ6, ШХ15СГ, имеющие после термообработки твердость колец HRC 62...65, шариков HRC 62...66. Материал подшипника для работы в химически активной или криогенной жидкостях следует подбирать с учетом ее физико-химических свойств и активности. Так, четырехокись азота (N204), растворяясь в воде при промывке агрегата, образует раствор азотной кислоты, вызывающий коррозию названных сталей и в этом случае следует применять коррозионно-стойкую сталь 95X18-Ш. Сепараторы изготавливают из сталей типа 12Х18Н9Т, бронзы БРАЖМц10-3-1, 5, алюминиевых сплавов АК-4 и Д1-Т, фторопласта-4. Применение фторопластов снижает коэффициент трения, но из-за его низкой теплопроводности при нагревании сепаратора во время работы возможна потеря им формы (псевдотекучесть).

На выбор материалов оказывают влияние не только условия работы подшипника, но и хранение ТНА. Например, при работе опоры в протоке жидкого кислорода консервация подшипника с применением масел не допускается, поэтому следует использовать коррозионно-стойкие стали типа 95X18, 95X13 и другие материалы, стойкие в криогенной среде и обработанные холодом.

Обозначение материала подшипника ставят после его номера, характеризующего габаритные размеры. Так подшипник, выполненный из коррозионно-стойких сталей, обозначается: НИ, Ю2, ЮЗ и т.д.; подшипник с сепаратором из безоловянистой бронзы — Б1, Б2, БЗ и т.д.; подшипник из алюминиевых сплавов - Д1, Д2, ДЗ и т.д.; подшипники из сталей типа ШХ со специальными присадками (ванадий, кобальт и др.) обозначаются Э. В ТНА ротор может быть двух- или четырехопорным, в зависимости от числа валов, каждый из которых опирается на две или реже на три опоры (см. рис. 10.2, к, л).

Подшипник на валу устанавливается с минимальным радиальным зазором. Гнездо в корпусе под подшипник и шейка вала обрабатывается с точностью, обеспечивающей заданный натяг или зазор. Чаще применяются два вида комбинаций: 1) на валу с натягом, а в корпусе по посадке скольжения или с небольшим зазором; 2) на валу по посадке скольжения, а в корпусе с натягом. Следует помнить, что после сборки действительный радиальный зазор будет уменьшен по сравнению с начальным из-за деформации наружного кольца, запрессованного в корпусе или из-за увеличения размеров внутреннего кольца, напрессованного на вал. Точность опоры должна быть соизмерима с точностью изготовления и монтажа подшипникового узла в целом. При этом должно быть обеспечено высокое центрирование вала, низкий коэффициент трения и его постоянство на всех режимах работы ТНА.

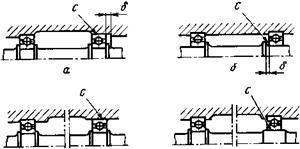

Схема установки вала ТНА на подшипники качения зависит от сил, действующих на ротор, расстояния между опорами и ресурса их работы. Для малоресурсных ТНА при небольшом расстоянии между опорами и сбалансированной осевой нагрузке применяются схемы, приведенные на рис. 10.45, а, б. Оба подшипника обязательно фиксируются в осевом направлении по внутреннему (см. рис. 10.45, а) или по наружному кольцу (см. рис. 10.45, б). Осевой зазор  по корпусу или валу исключает осевое усилие на подшипнике при температурных деформациях деталей ротора во время работы. Осевое перемещение опоры происходит по поверхности скольжения С. Следует учитывать, что поверхность скольжения на большем диаметре (см. рис. 10.45, а) предпочтительная, так как уменьшается опасность проворачивания наружного кольца подшипника в корпусе из-за увеличения силы трения. На рис. 10.45, в, г приведены схемы постановки опор ротора при большом расстоянии между опорами.

по корпусу или валу исключает осевое усилие на подшипнике при температурных деформациях деталей ротора во время работы. Осевое перемещение опоры происходит по поверхности скольжения С. Следует учитывать, что поверхность скольжения на большем диаметре (см. рис. 10.45, а) предпочтительная, так как уменьшается опасность проворачивания наружного кольца подшипника в корпусе из-за увеличения силы трения. На рис. 10.45, в, г приведены схемы постановки опор ротора при большом расстоянии между опорами.

При проектировании насосов ТНА в целом обеспечивают возможно меньшие значения осевых и радиальных сил, действующих на подшипники. С целью разгрузки подшипников от осевых сил изменяют расположение герметизирующих буртов по обе стороны центробежного колеса, выполняют разгрузочные отверстия в дисках колеса или устанавливают разгрузочное устройство, воспринимающее на себя неуравновешенную осевую силу ротора. Например, разгрузка ротора ТНА окислителя и горючего ЖРД SSME в осевом направлении осуществляется с помощью специального разгрузочного поршня.

В г

Рис. 10.45. Схемы установки двухопорных валов:

а, б - при малом расстоянии между подшипниками; е, г - при большом расстоянии между подшипниками

Снижению радиальных сил, действующих на опоры, способствует тщательная динамическая балансировка всего ротора ТНА.

Как правило, в ТНА подшипники устанавливают по наружному кольцу непосредственно в корпусе (см. рис. 10.12). При этом одна опора (поз. 7), воспринимающая осевую нагрузку, фиксируется по внутреннему кольцу на валу, а по наружному кольцу — в корпусе. У второй опоры (поз. 7) наружное кольцо имеет возможность осевого перемещения, чем исключается осевое усилие на подшипнике при температурных деформациях деталей насоса во время работы. Оба подшипника работают в протоке компонента, обеспечивающего их охлаждение.

В высокоресурсных агрегатах, например в ТНА подачи кислорода ЖРД SSME, опоры ротора представляют собой блоки сдвоенных однорядных шарикоподшипников (рис. 10.46), зафиксированных от осевых перемещений по внутренним кольцам, а наружные установлены по скользящей посадке во втулках 2,13. В осевом направлении подшипники фиксируются распорными пружинными кольцами 4,10, которые обеспечивают равномерное распределение нагрузки между ними. Кроме того, вследствие равномерного распределения осевого усилия по наружному кольцу устраняются перекосы в опорах и повышается их жесткость. Значение усилия прижатия распорного к нагруженному кольцу подшипника — не более 3 Н на 1 мм окружности.

Общий недостаток подшипников качения заключается в жесткой их работе, отсутствии демпфирования при колебании нагрузки, сложности установки и монтажа, повышенной чувствительности к неточностям установки, наличии металлического контакта между телами качения и кольцами и сравнительно высокий уровень шума, обусловленный погрешностями формы элементов подшипника. Их долговечность определяется числом циклов нагружения, которое может выдержать материал в зависимости от скорости вращения. С увеличением осевой и радиальной нагрузок долговечность резко уменьшается. Заданная долговечность подшипников

Рис. 10.46. Установка вала насоса жидкого кислорода высокоресурсного ТНА ЖРД:

1 - корпус насоса; 2, 1 3 - втулки опор; 3, 6, 9, 12 - подшипники; 4, 10 - распорные кольца; 5,11— втулки; 7 - гайка; 8 - вал

качения, главным образом, обеспечивается температурным режимом их работы.

Для повышения работоспособности и безопасного прохождения ротором резонансного участка широко применяются конструкции опор, где подшипник связан с корпусом насоса через упругие кольца или пластинчатые демпферы, между которыми имеется тонкий слой рабочей жидкости, а также опоры, работающие с использованием гидродинамического эффекта (рис. 10.47). Так, упругое кольцо 4 (см. рис. 10.47, а) устанавливается с зазором  по гладкому кольцу 3 и с зазором

по гладкому кольцу 3 и с зазором  в корпусе насоса. Гладкое подкладное кольцо 3 ставится с зазором

в корпусе насоса. Гладкое подкладное кольцо 3 ставится с зазором  по наружному кольцу подшипника.

по наружному кольцу подшипника.

Расчет опор качения проводят по значению условной долговечности, определяющей время (в ч), в течение которого подшипники могут работать при заданных условиях нагружения без появления признаков усталости материала. Усталость проявляется в виде выкрашивания металла по рабочим поверхностям (мелкие точки "язвины") шариков и беговых дорожек колец. Статистика показывает, что чаще всего разрушение подшипников малоресурсных ТНА (  < 2000 с) происходит в результате истирания и разрушения сепаратора. Расчет работоспособности опор роторов с учетом грузоподъемности, долговечности, угловой скорости и других конструктивных параметров изложен в учебнике Г.С. Скубачевского [18] .

< 2000 с) происходит в результате истирания и разрушения сепаратора. Расчет работоспособности опор роторов с учетом грузоподъемности, долговечности, угловой скорости и других конструктивных параметров изложен в учебнике Г.С. Скубачевского [18] .

Работоспособность и ресурс работы опор валов ТНА повышенной быстроходности зависит от теплового режима работы, который обеспечивается подачей охлаждаемой жидкости через подшипник и значением допускаемого ее подогрева. Недостаточный расход приводит к перегреву подшипникового узла и при достижении нулевого радиального зазора подшипник заклинивается. При увеличенном, по сравнению с оптимальным,

а б в

Рис. 10.47. Конструктивные схемы упругодемпфирующих опор:

а - с упругим кольцом; б - с пластинчатым демпфером; в- с гидродинамическим демпфером; 1 - вал;2 - подшипник; 3 - гладкое подкладное кольцо; 4 - упругое кольцо; 5 - пластины

расходе также уменьшается работоспособность подшипника из-за воздействия на него избыточной осевой силы, связанной с повышенным перепадом давления.

Для смазки и охлаждения подшипников применяют консистентную смазку, жидкое масло от специального насоса или основные компоненты топлива. В последнем случае существенно упрощается система уплотнений по валу, конструкция ТНА и повышается его надежность. Компонент топлива в подшипник должен отбираться только не нагретым и после подшипника поступает на вход в насос по магистрали перепуска либо по каналам в корпусе насоса и вала ротора (см. рис. 10.42 и 10.46). Расход компонентов топлива или масла через подшипник должен быть гарантирован. Оценку потерь на трение в подшипниках качения, смазываемых и охлаждаемых маслом или компонентом топлива, и значение расхода можно проводить для используемых марок масел по известным методикам, изложенным в учебнике Г.С. Скубачевского [18] .

Консистентная смазка, которая закладывается в подшипник при сборке или перед запуском ТНА, в настоящее время практически не применяется, так как в случае длительного хранения требуется периодическая добавка или смена ее в полости. Кроме того, в подшипниках, расположенных рядом с газовой турбиной, смазка должна быть тугоплавкой, а в насосе с криогенным компонентом, наоборот, — хладостойкой. Наряду со строгим подбором смазки появляются дополнительные уплотнения, герметизирующие различные полости подшипников, что усложняет конструкцию ТНА. В случае применения комбинированной системы смазки подшипники при сборке покрывают слоем твердой смазки, а во время работы охлаждают прокачиваемым компонентом.

Применение самосмазывающихся подшипников связано с постановкой опор в газовые среды или в насосах, подающих жидкости с особыми свойствами, например суспензии. Твердые смазки (графит, фторопласт, дисульфат молибдена и разные комбинации на основе этих трех материалов) обеспечивают работоспособность подшипника в широком интервале температур и давлений при простой конструкции опоры. Однако технологический процесс нанесения твердых смазок сложен, невозможна их добавка во время работы агрегата и ухудшен отвод тепла трения от опоры. Для подшипников, находящихся в протоке компоненты, при высокой угловой скорости (  > 5000 1/с) отмечаются повышенные потери мощности на трение и оголение из-за действия центробежных сил внутренних поверхностей беговой дорожки, что приводит к кавитации. В результате кавитации нарушается сплошность гидродинамической пленки и резко снижается работоспособность опоры. Избежать такой режим работы можно увеличением давления жидкости в полости подшипника, а при большей осевой силе — смазкой масляным туманом, представляющим собой смесь, в которой мельчайшие частицы масла размером в несколько микрон находятся во взвешенном состоянии. Концентрация масла в смеси с воздухом легко регулируется и изменяется в пределах от 3 до 10 г/м3. Смазка масляным

> 5000 1/с) отмечаются повышенные потери мощности на трение и оголение из-за действия центробежных сил внутренних поверхностей беговой дорожки, что приводит к кавитации. В результате кавитации нарушается сплошность гидродинамической пленки и резко снижается работоспособность опоры. Избежать такой режим работы можно увеличением давления жидкости в полости подшипника, а при большей осевой силе — смазкой масляным туманом, представляющим собой смесь, в которой мельчайшие частицы масла размером в несколько микрон находятся во взвешенном состоянии. Концентрация масла в смеси с воздухом легко регулируется и изменяется в пределах от 3 до 10 г/м3. Смазка масляным

туманом снижает трение в опорах в 2...3 раза и повышает срок их службы.

Долговечность и ресурс работы ТНА можно увеличить, устанавливая два шариковых подшипника, объединенных в блок (см. рис. 10.46). Отдельно подшипник или блок подшипников устанавливают во втулке, имеющей сферическую внешнюю поверхность и соответствующую полость в корпусе насоса. Сферическое гнездо позволяет получить правильную установку подшипников при сборке и возможность некоторого смещения при прогибах, возникающих на критической угловой скорости ротора.

Для высокоресурсных ТНА с высокоскоростным ротором при большом количестве пусков и остановов целесообразно применять опоры скольжения (гидростатические или гидродинамические).

10.9. ГИДРОСТАТИЧЕСКИЕ

И ГИДРОДИНАМИЧЕСКИЕ ПОДШИПНИКИ

Подшипники скольжения, применяемые в ТНА, в зависимости от процессов, обеспечивающих несущую способность опоры, подразделяются на гидродинамические и гидростатические (рис. 10.48).

Несущая способность гидростатических подшипников определяется в основном значением давления подводимой смазки (компонента) и при изменении угловой скорости ротора практически постоянна. Они используются в широком диапазоне нагрузок, а угловая скорость ротора достигает высокого значения, ограничиваемого только подогревом жидкостного слоя.

|

| Рис. 10.48. Подшипники скольжения: |

| а - гидростатический; б - гидродинамический (жидкостного трения); 1 — цапфа вала; 2 - вкладыш |

Гидростатические подшипники ввиду независимости их несущей способности от угловой скорости находят применение в качестве опор роторов ТНА различного назначения (рис. 10.48, а). Жидкость или газ под давлением подаются через ряд отверстий (жиклеры) вкладыша 2 и далее в камеру длиной LK и вытекают по зазорам перемычек между валом 1 и вкладышем 2 длиной Ln. Так как зазоры в верхней части подшипника

больше, чем в нижней, то утечка газа или жидкости в верхней части также больше. Следовательно, создается перепад давлений жидкости или газа, в результате чего опора вала всплывает и вращается без касания с вкладышем. Оптимальное значение зазора между валом и вкладышем составляет 0,04...0,06 мм. При сборке зазоры выдерживаются с высокой точностью путем подбора вкладышей. Гидростатическая опора отличается разнообразием конструктивных форм и рабочих параметров. В подшипниках с газовой смазкой избыточное давление подачи достигает 0,5 МПа, с жидкостной — существенно ниже. Для работы опоры необходим источник рабочего тела с высоким давлением и расходом. В ТНА в качестве смазывающей жидкости целесообразно применять компоненты топлива, имеющие в ряде случаев незначительную вязкость, что обусловливает необходимость проведения расчета опоры на несущую способность.

Несущая способность гидродинамических подшипников (рис. 10.48,б) повышается по мере увеличения скорости ротора при достаточном количестве подводимой смазки. При невращающемся роторе несущая способность опоры равна нулю. При повышенной угловой скорости ротора в результате интенсивного тепловыделения уменьшается вязкость компонента и поэтому несущая способность опоры ограничивается не только минимально допустимой толщиной смазочного слоя, но и его допустимой рабочей температурой. Таким образом, нормальная работа подшипников скольжения обеспечивается гарантированным зазором между валом и вкладышем с тем, чтобы при вращении ротора было только жидкостное трение. С образованием толщины смазывающего клина, соответствующего зазору  (см. рис. 10.48, б) центр вала при работе смещается по отношению к центру отверстия подшипника в сторону вращения. Размер этого зазора зависит от разности диаметров в опоре, угловой скорости ротора, вязкости смазывающей среды и при минимальном значении всех параметров обеспечивает несущую способность опоры в режиме жидкостного трения без снижения до критических режимов трения без смазочного материала. Диаметральный зазор опоры (D - d) для наиболее распространенных конструкций составляет 0,04...0,1 мм, для быстроходных опор (u > 10 м/с) — 0,15...0,2 мм. Иногда для компенсации несоосности подшипники выполняют в плавающем варианте, и втулка устанавливается в корпусе с зазором. Это обеспечивает наличие несущего слоя рабочей жидкости во всех элементах опоры.

(см. рис. 10.48, б) центр вала при работе смещается по отношению к центру отверстия подшипника в сторону вращения. Размер этого зазора зависит от разности диаметров в опоре, угловой скорости ротора, вязкости смазывающей среды и при минимальном значении всех параметров обеспечивает несущую способность опоры в режиме жидкостного трения без снижения до критических режимов трения без смазочного материала. Диаметральный зазор опоры (D - d) для наиболее распространенных конструкций составляет 0,04...0,1 мм, для быстроходных опор (u > 10 м/с) — 0,15...0,2 мм. Иногда для компенсации несоосности подшипники выполняют в плавающем варианте, и втулка устанавливается в корпусе с зазором. Это обеспечивает наличие несущего слоя рабочей жидкости во всех элементах опоры.

Материал цапфы вала, как правило, выбирается большей твердости, чем для вкладыша. Повышение твердости опорной поверхности вала достигается термической или химико-термической обработкой (цементирование, азотирование, цианирование). Существенного увеличения износостойкости можно добиться сульфидированием и силицированием, что одновременно уменьшает склонность к задирам и схватыванию.

Один из новых и перспективных методов — плазменное нанесение на поверхность износостойких покрытий. Этим методом можно наносить покрытия из самых разнообразных материалов. Анализ прочностных характеристик материалов показал, что с учетом стоимости и особенностей производства предпочтение следует отдавать окисной керамике на основе глинозема и псевдосплавам типа ВСНТИ-35. Весь процесс включает следующие операции: предварительную обработку поверхности "основы" для обеспечения прочного сцепления напыляемого материала, напыление материала на "основу" и обработку покрытия после напыления.

Наряду с гидростатическими и гидродинамическими подшипниками, работающими при наличии смазывающего слоя с высоким давлением жидкости или газа, следует отметить подшипники из пористых материалов, обладающих высокими антифрикционными качествами. Они изготовляются методом спекания порошкового материала и при необходимости пропитываются смазкой.

10.10. ОСОБЕННОСТИ РАБОТЫ

ОПОР ТУРБОНАСОСНЫХ АГРЕГАТОВ

ПРИ НИЗКИХ ТЕМПЕРАТУРАХ И В ВАКУУМЕ

Низкие температуры опор ТНА связаны с подачей криогенных жидкостей, применяемых в качестве компонентов топлива ЖРД. В первых образцах ТНА, обеспечивающих подачу жидкого кислорода, в качестве опор использовались подшипники скольжения, надежно работающие в условиях смазки жидким кислородом при окружных скоростях опорной поверхности вала до 30 м/с. Повышение угловой скорости ротора ТНА, мощности трения в опоре и резкое снижение при этом ее несущей способности привело к необходимости применения опор качения для ротора криогенного

насоса.

Подача криогенных компонентов в опору должна быть равномерной, без тупиковых и застойных зон, так как образование паровых пробок приводит к местному нарушению теплоотвода от подшипника, перегреву его отдельных участков и выходу из строя. В подшипник необходимо подводить компонент, который не использовался в качестве охладителя соседних полостей.

Шариковый подшипник на валу криогенного насоса устанавливается по плотной посадке, а в корпусе — с зазором, который при захолаживании полости подшипника уменьшается вследствие различных коэффициентов линейного расширения материалов корпуса и подшипника.

В кислородном насосе ЖРД РД-119 (см. рис. 10.12) нормальная работа подшипника 7 обеспечивается подачей жидкого кислорода из полости высокого давления с расходом регламентируемого жиклером 5 линии перепуска. Сам подшипник 7 по наружному и внутреннему кольцам в осевом направлении зафиксирован. Из полости подшипника 7 компонент через отверстия в центробежном колесе 10 поступает на вход в насос. Второй подшипник 17 фиксируется на валу в осевом направлении только по внутреннему кольцу, а наружное имеет возможность осевого перемещения относительно корпуса.

Для лучшего охлаждения подшипников широко применяются различные подкачивающие насосы, например выполняемые на валу около подшипника в виде винтовой нарезки.

Применяемые в ТНА конструкционные материалы при взаимодействии с криогенной жидкостью должны сохранять вязкостные свойства. Подшипники криогенных насосов, как правило, изготавливаются из вязких сортов легированной коррозионно-стойкой стали, так как снижение вязкости материалов подшипника и опоры может привести к хрупкому излому деталей даже при малой нагрузке, что недопустимо.

Работа опоры в условиях вакуума усложняется из-за влияния разрежения, низкой теплоотдачи и изменения свойств материалов, применяемых для изготовления узлов. При высокой степени разрежения р < 0,14 Па конструкция узла начинает активно обезгаживаться и наступает критическое давление р = 14•  Па, при котором работоспособностью подшипника резко ухудшается, а при р < 14•10-7 Па возможна местная диффузионная сварка подшипника. Работа опор в таких условиях обеспечивается применением твердых смазок на основе графита, фторопласта, дисульфита молибдена и их комбинаций с использованием покрытий из металлов с тяжелыми молекулами (золото, серебро, свинец, никель и т.п.). Дорожки качения стальных колец шарикоподшипников покрываются серебром (2...5 мкм), никелем и медью. В реальных конструкциях покрытие на кольцах подшипника наносят кругом, так как сложно изолировать остальные поверхности.

Па, при котором работоспособностью подшипника резко ухудшается, а при р < 14•10-7 Па возможна местная диффузионная сварка подшипника. Работа опор в таких условиях обеспечивается применением твердых смазок на основе графита, фторопласта, дисульфита молибдена и их комбинаций с использованием покрытий из металлов с тяжелыми молекулами (золото, серебро, свинец, никель и т.п.). Дорожки качения стальных колец шарикоподшипников покрываются серебром (2...5 мкм), никелем и медью. В реальных конструкциях покрытие на кольцах подшипника наносят кругом, так как сложно изолировать остальные поверхности.

Каждая из применяемых твердых смазок имеет свой оптимальный диапазон работоспособности. Графитовые обеспечивают низкий коэффициент трения подшипника (  = 0,1...0,15) при работе в зоне до предельного значения давления и наносятся напылением по беговой дорожке. Дальнейшее понижение давления приводит к испарению смазки и возрастанию

= 0,1...0,15) при работе в зоне до предельного значения давления и наносятся напылением по беговой дорожке. Дальнейшее понижение давления приводит к испарению смазки и возрастанию  до 0,5. Смазка на основе дисульфита молибдена имеет

до 0,5. Смазка на основе дисульфита молибдена имеет  = 0,1...0,16, который не изменяется при глубоком разрежении, но при высокой контактной температуре (Т > 350 °С) возможно ее окисление, в результате чего образуется твердый порошок (абразив), нарушающий работу опоры.

= 0,1...0,16, который не изменяется при глубоком разрежении, но при высокой контактной температуре (Т > 350 °С) возможно ее окисление, в результате чего образуется твердый порошок (абразив), нарушающий работу опоры.

Наилучшие условия эксплуатации опор ТНА, работающего в космосе, обеспечиваются герметизацией от вакуума всех полостей, размещение ТНА в контейнере с микроклиматом, не зависящим от окружающей среды.

10.11. КОНСТРУКЦИЯ СОЕДИНЕНИЙ ЭЛЕМЕНТОВ ТУРБОНАСОСНЫХ АГРЕГАТОВ

Соединения, применяемые при сборке ТНА, можно условно разделить на подвижные и неподвижные.

К подвижным соединениям относятся подшипниковые опоры уплотнения, зубчатые передачи редукторов.

В ТНА широко применяются неподвижные соединения, выполняемые разъемными и неразъемными. Конструкция узлов неразъемных соединений определяется степенью их нагруженности и требуемой герметичностью соединения. Они выполняются сваркой, пайкой, склеиванием, завальцовкой, зачеканкой и другими механическими способами. Наиболее простой и надежный способ соединения при помощи сварки обеспечивает высокую степень герметичности стыка. Однако из-за неразъемности она не всегда применима.

Для крепления разъемных стыков широко применяются шпильки, винты, различные пазовые соединения шпонками, шлицами, соединения напрессовкой и т.п. Весь спектр разновидностей соединений элементов ТНА сложно полностью изложить даже в отдельном учебнике. Необходимо использовать специальную литературу по конструированию элементов деталей и узлов двигателей ЛА.

Соединение валов насосов между собой и передача крутящего момента обеспечивается различными элементами (рис. 10.49), выбор конструкции которых зависит от значения передаваемого крутящего момента, условиями сборки и разборки насосов и ТНА, температурными режимами их работы, наличием осевых сил и изгибающих моментов. Наиболее широко применяется шлицевое соединение рессорой (рис. 10.49, а) или муфтой (рис. 10.49,6). Рессора 1 обеспечивает упругое соединение соосных валов,

Рис. 10.49. Соединения валов ТНА:

а - рессорой; б - муфтой; в, г - фасонными цапфами; 1 - вал; 2 - рессора; 3 -цапфа вала; 4 - пружина; 5 - сухарь; 6 - цапфа ротора; 7 - втулка; 8 - винт регулировочный; 9 - муфта; 10 - кольцо

Рис. 10.50. Соединение корпусов через шпонки:

1 - корпус насоса; 2 - шпилька; 3 - шпонка; 4 - корпус турбины; 5 - шайба; 6 - гайка

| -^ |

входящих в ТНА агрегатов и является демпфером крутильных колебаний. Кроме того, рессора расширяет допуск на возможные несоосность и перекос всех соединенных валов насосов ТНА без нарушения его нормальной работы. Муфта 9 (см. рис. 10.49, б) фиксируется относительно соединяемых валов с помощью пружинящего кольца 10, изготовленного из проволоки. Кольцо в канавке утопает более чем на половину диаметра проволоки, что предотвращает его выжатие из канавки при осевых усилиях на муфте.

входящих в ТНА агрегатов и является демпфером крутильных колебаний. Кроме того, рессора расширяет допуск на возможные несоосность и перекос всех соединенных валов насосов ТНА без нарушения его нормальной работы. Муфта 9 (см. рис. 10.49, б) фиксируется относительно соединяемых валов с помощью пружинящего кольца 10, изготовленного из проволоки. Кольцо в канавке утопает более чем на половину диаметра проволоки, что предотвращает его выжатие из канавки при осевых усилиях на муфте.

В ТНА с малыми значениями передаваемых крутящих моментов применяются специальные шаровые или фигурные цапфы (рис. 10.49, в, г), входящие в гнезда валов стыкуемых насосов. Цапфы 6 ротора турбины (см. рис. 10.49, г) имеют сферические окончания, на которых выполнены в двух взаимно перпендикулярных плоскостях пазы для соединения с сухарями 5. Сферические соединения обеспечивают соосность ротора относительно валов насосов, а осевое поджатие сухарей 5 достигается пружиной 4. Боковые поверхности цапф, передающие крутящий момент, полируются, а сферические — хромируются. Более простая форма поверхностей для передачи крутящего момента приведена на рис. 10.49, в, где цапфа ротора представлена в виде цилиндрического хвостовика с двумя фасонными пазами, соответствующими профилю отверстий в валах 1 насосов (см. вид А). Необходимое значение осевого поджатия ротора обеспечивается пружиной 4, расположенной во втулке 7 вала 1 насоса и регулировочным винтом 8.

Насосы между собой при малой разнице температур соединяются шпильками со стыком по плоскости. При большом перепаде температур, например при стыковке корпусов турбины и насоса, предусматриваются три или четыре кронштейна, в которых соединяемые корпуса крепятся друг к другу шпильками 2 (рис. 10.50) через шпонки 3, допускающие радиальные деформации соединяемых корпусов без нарушения соосности валов насосов.

Наиболее полно вопросы соединения деталей и элементов роторных машин изложены в учебниках и учебных пособиях применительно к авиационным газотурбинным двигателям, которые широко используют в ТНА.

10.12. РЕДУКТОРЫ ТУРБОНАСОСНЫХ АГРЕГАТОВ

Окружную скорость ротора газовой турбины целесообразно увеличивать для повышения ее КПД, а наибольшая величина КПД насосов наряду с высокими антикавитационными качествами соответствуют меньшей угловой скорости их ротора. Кроме того, допустимая угловая скорость ротора насоса горючего всегда больше, чем окислителя. Еще больше разница угловых скоростей бустерных насосов и газовой турбины. Все это предопределяет применение редукторных ТНА, в которых зубчатая передача снижает угловую скорость ротора насоса по сравнению с турбиной и каждый из них работает при оптимальной угловой скорости, что повышает энергетические характеристики турбины, насосов и всего ТНА в целом. Однако редукторные ТНА сложны в изготовлении, а в конструкции редуктора необходимо иметь специальную систему смазки и охлаждения зубчатых передач.

Передаточное число редуктора ТНА как отношение угловых скоростей насоса или бустера к скорости турбины изменяется в пределах i = 0,6...0,2 и обеспечивается одной (i> 0,6) или двумя парами зубчатых колес. В редукторах ТНА в основном применяются прямозубые цилиндрические зубчатые колеса с малым коэффициентом перекрытия (1,5 ...1,7).

Снижение угловой скорости оценивается по значению передаточного отношения. Например, для схемы (см. рис. 10.1, г) передаточное отношение редуктора насоса окислителя

Расчет зубьев колес редуктора ТНА является в известной мере условным, а его результаты используются как ориентировочно-сравнительные с подобными имеющимися данными для зубчатых передач в авиационных газотурбинных двигателях. При расчете очень сложно учесть комплексное влияние деформаций от вала и корпуса, подаваемой смазки и других элементов, определяющих значение усилия, возникающего при работе зубьев. С целью снижения контактных напряжений угол зацепления принимается не менее 20° (лучше 25°), что приводит к повышению изгибной прочности зуба, а также снижает скорость относительного скольжения, при этом повышается стойкость зуба против задиров. В высокоскоростных передачах (до 100 м/с) для повышения работоспособности зубьев целесообразно применять серебряное покрытие толщиной 5...10 мкм.

Зубчатые колеса редуктора балансируются динамически с допускаемым значением дисбаланса не более 1 г. см. Степень точности изготовления зубьев по ГОСТ 1643-81 с допуском по шагу накопленной погрешности не более 0,02 мм, иногда 0,03 мм.

Особое внимание уделяется организации смазки и снижению температуры редуктора и, главное, зоны контакта зубьев. В качестве смазывающей жидкости необходимо использовать специальные сорта масел, подаваемых на зубья колес, хотя для редуктора, объединенного в единый блок с ТНА это не всегда приемлемо, и приходится применять для смазки основные компоненты топлива. Шестеренный редуктор ТНА ЖРД НМ-7, приводящий

Рис. 10.51. Конструктивные схемы устройства смазки зубчатой передачи:

а - одноструйное; б - двухструнное; 1 - корпус редуктора; 2 - распылитель; 3 - фильтр; 4 - зуб охлаждаемой зубчатой передачи

насос окислителя, смазывается путем распыла трибутилфосфата при помощи газообразного водорода, поступающего в начале запуска из шарового баллона, а затем их охлаждающего тракта камеры. Редукторы ТНА использовались в ряде ЖРД - RZ-2, HM-4, RL-10 и др.

Для смазки и охлаждения зубьев шестерен жидкость впрыскивается непосредственно в зону контакта через калибровочные отверстия распылителя 2 (рис. 10.51) в область после выхода зубьев из зацепления. В случае подачи смазки на вход зацепления возможно расклинивание колес из-за малого зазора в зацеплении. Подаваемая для смазки и охлаждения жидкость должна быть чистой от случайных включений, что обеспечивается постановкой перед распылителем фильтра 3 (см. рис. 10.51) тонкой очистки, в канал выхода которого жидкость поступает по наружной кольцевой щели. Струйки смазывающей жидкости подаются перпендикулярно образующей зуба (см. рис. 10.51), реже — параллельно. Образование ванны из жидкости с нагретым компонентом в редукторе ТНА недопустимо, и он обязательно перекачивается на вход в насос.

Вопросы для самопроверки

1. Перечислите основные типы компоновочных схем ТНА. Какие факторы влияют на выбор типа компоновочной схемы?

2. Укажите возможные способы соединения рабочих лопаток и дисков газовых турбин ТНА. Какие критерии лежат в основе выбора способа соединения?

3. Какие способы центрирования корпусов насосов и турбины являются предпочтительными в случае существенного различия их температур при работе ТНА?

4. Какие требования предъявляются к конструкции уплотнений роторов ТНА? Нарисуйте эскизы основных типов уплотнений.

| <== предыдущая страница | | | следующая страница ==> |

| Глава 10 ТУРБОНАСОСНЫЙ АГРЕГАТ | | | Реляционные объекты данных |

Дата добавления: 2015-06-30; просмотров: 554; Нарушение авторских прав

Мы поможем в написании ваших работ!