Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Электролитическое хромирование

|

Читайте также: |

Нанесение гальванических покрытий

Основные сведения. Гальванические покрытия, в виде электролитического осадка, на поверхность деталей наносят провоодя электролитические процессы. Электролитические покрытия наносят для: - наращивания поверхностей; - повышения поверхностной твердости; - повышения коррозионной стойкости деталей; - улучшения антифрикционных свойств; - для декоративных целей. При выборе способа нанесения покрытия необходимо учитывать свойства, получаемые при этом деталями.

Наиболее распространены следующие электролитические процессы: хромирование, железнение, никелирование, меднение, цинкование, кадмирование и др. Применяют также электролитическое осаждение различных сплавов.

Для упрочнения деталей и восстановления их размеров наиболее широко распространены хромирование и железнение. Могут быть применены также химическое никелирование, покрытие с применением различных сплавов и твердое анодирование (только для упрочнения поверхности)

Хромирование используют для увеличения износостойкости, твердости, химической стойкости и прирабатываемости, обеспечения трения со смазочным материалом, восстановления размеров изношенных деталей, а также для декоративных целей. Осадки хрома различают по внешнему виду и по физическим и механическим свойствам. Для улучшения связи хромовых покрытий с поверхностью деталей и получения химически стойких покрытий наращивание хрома часто осуществляют на подслой из других металлов.

Железнение (осталивание) применяют, главным образом, для восстановления размеров деталей машин. Твердость электролитического железа достигает 8000 МПа и более. Детали после железнения можно подвергать термической и термодиффузионной обработке.

Хромирование подразделяют на коррозионно-стойкое, износоустойчивое, пористое и декоративное.

Различают три группы деталей, наращиваемых хромом, отличающихся условиями эксплуатации и режимами осаждения, придающими различные свойства эксплуатируемым покрытиям.

Первую группу составляют детали, наращиваемые хромом с целью восстановить размеры и создать переходные посадки и посадки с натягом.

Вторая условная группа состоит из деталей, работающих на трение при малых и средних давлениях и окружных скоростях, при постоянной или переменной загрузке. К таким деталям относятся валы, плунжеры, цилиндры, поршни, мерительный инструмент и многие другие.

К деталям третьей группы могут быть отнесены детали, работающие при больших давлениях и значительных знакопеременных нагрузках, для которых необходимы максимальная прочность связи слоя хрома с поверхностью деталей и вязкость осадков хрома. Механические свойства осажденного хрома приведены в табл. 4.6.1. Прочность на отрыв сцепления хромового слоя со сталью больше прочности хромового слоя на разрыв.

Покрытия электролитическим хромом получают при осаждении хрома из водных растворов в результате прохождения через раствор электрического тока.

Качество хромового покрытия в основном зависит от состава электролита, плотности тока, температуры электролита и интенсивности его перемешивания в ванне. Изменяя указанные элементы технологического процесса и время осаждения, получают покрытия разной толщины с различными физико-механическими свойствами и равномерностью.

Основными составляющими электролитов являются хромовый ангидрид и серная кислота (см. табл. 4.6.2).

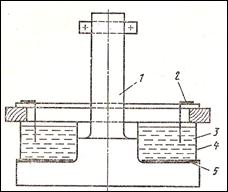

Хромирование крупногабаритных деталей (или их отдельных мест) в стационарных ваннах не всегда целесообразно. Поэтому для таких деталей используют переносные ванны (рис. 4.6.1), в которые деталь не погружают, а пристраивают ванну к детали. Этот способ осаждения хрома особенно эффективен в том случае, когда хром наносят на поверхности внутренних полостей, которые могут служить емкостями для электролита. Переносные ванны изготовляют из стали или из химически стойких материалов.

Хромирование крупногабаритных деталей (или их отдельных мест) в стационарных ваннах не всегда целесообразно. Поэтому для таких деталей используют переносные ванны (рис. 4.6.1), в которые деталь не погружают, а пристраивают ванну к детали. Этот способ осаждения хрома особенно эффективен в том случае, когда хром наносят на поверхности внутренних полостей, которые могут служить емкостями для электролита. Переносные ванны изготовляют из стали или из химически стойких материалов.

Рис. 4.6.1. Схема хромирования в переносной ванне:

1 - деталь; 2 - анод; 3 - электролит;

4 - ванна; 5 – клеевой слой

Питание постоянным током переносных ванн осуществляется от передвижного низковольтного генератора или выпрямителя тока.

При электроосаждении периодическое изменение направления постоянного тока существенно изменяет некоторые свойства покрытий. Одна из характерных особенностей хромирования с применением реверсирования тока – возможность получения покрытия толщиной 300 мкм и более с малыми внутренними напряжениями.

При периодических изменениях направления тока применяется электролит, содержащий 200-250 г/л хромового ангидрида СгО3 и 2-2,5 г/л серной кислоты H2SО4.

Хромирование проводят при следующем режиме: температура электролита 50-60 оС, катодная плотность тока 60-120 А/дм2, длительность катодного периода 1-5 мин, длительность анодного периода 5-25 с.

При реверсировании тока заметно снижаются внутренние напряжения в тех случаях, когда режим осаждения хрома выбирается с условием получения малопористых покрытий. Реверсирование позволяет ускорить процесс осаждения хрома в 1,5-2 раза по сравнению с обычными режимами.

Наращивание деталей хромом в проточном электролите при больших плотностях тока позволяет получить осадок высокого качества и значительной толщины. Процесс нанесения покрытия при этом ускоряется в 6-10 раз по сравнению с обычным хромированием. Равномерность осаждения и износостойкость хрома при наращивании в проточном электролите выше, чем при хромировании в непроточном электролите. Особенно эффективно применение проточного электролита для наращивания внутренних поверхностей деталей.

Многослойные электролитические покрытия получают, последовательно наращивая на детали разные металлические покрытия в различном сочетании. Многослойные покрытия имеют положительные свойства различных электролитических осадков. Такие покрытия применяют для увеличения прочности связи между поверхностью детали и слоем покрытия, более равномерного отложения покрытия на деталях сложной формы, защиты от воздействия химически активной среды, получения благоприятной микроструктуры и повышения износостойкости. Обычно применяют многослойные покрытия из меди, никеля и хрома.

4.6.3. Электролитическое железнение.

При железнении, как и при других электролитических процессах, состав и свойства осажденного металла зависят от состава электролита и режимов наращивания.

Электролитическое железо, полученное из хлористых электролитов, имеет следующий химический состав, %: железа до 99,99; углерода 0,0001; серы 0,0001; фосфора до 0,0002. Добавление в хлористый электролит глицерина и сахара может увеличить содержание углерода и повысить твердость осадков.

Процесс покрытия электролитическим железом осуществляют с использованием растворимых (стальных) и нерастворимых (угольных) электродов. При наращивании слоя покрытия с помощью нерастворимых электродов необходимо систематическое корректирование состава электролита по мере истощения раствора.

Осадок электролитического железа, полученный в концентрированной хлористой ванне при температуре, близкой к температуре кипения, и высокой плотности тока (10-12 А/дм2), характеризуется пластичностью и мелкозернистой структурой. При осаждении в сернокислых растворах при этих же режимах создаются более хрупкие и крупнокристаллические осадки.

В сернокислых ваннах получают пластичные осадки железа при нормальной температуре и низких плотностях тока (0,1-0,2 А/дм2). Хрупкость электролитического железа объясняется его способностью поглощать водород. В электролитическом железе, полученном из хлористых электролитов при температуре 1000С, содержится лишь 0,002-0,003% водорода. Электролитическое железо, осажденное из сернокислых растворов при 180С, содержит 0,085% водорода (в 40 раз больше).

Типовой технологический процесс электролитического железнения приведен в табл. 4.6.3.

Электролиты для железнения по их химическому составу подразделяют на сульфатные, хлористые, смешанные и другие, по способу применения - на холодные и горячие (табл. 4.6.4).

При восстановлении изношенных деталей железнением иногда возникает необходимость снятия неполноценного слоя электролитического железа. Для этой цели применяют раствор, содержащий, %: хлористого железа 3, соляной кислоты 3, воды 94 (температура раствора 60-900С), или раствор, содержащий, г/л: щавелевой кислоты 25, перекиси водорода 13, серной кислоты 0,1 (плотность 1,84 г/см3), вода - остальное (температура раствора 18-250С). Затем деталь подвергают анодной обработке в 30 %-ном растворе серной кислоты.

Перед помещением в ванну деталей, подвергающихся железнению в горячих электролитах, необходимо производить кратковременный их прогрев (до температуры электролиза) в течение 3-5 мин до включения тока.

Для восстановления гальванопокрытием изношенных отверстий корпусных деталей, а также валов и стаканов подшипников с использованием постоянного асимметричного тока создана установка ОГ-10591-ГОСНИТИ.

| <== предыдущая страница | | | следующая страница ==> |

| Методы нанесения порошковых покрытий | | | Цинкование |

Дата добавления: 2014-02-28; просмотров: 1059; Нарушение авторских прав

Мы поможем в написании ваших работ!