Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Методы нанесения порошковых покрытий

Газопламенное нанесение порошковых материалов.

Основа процесса газоnламенного нанесения - пластификация порошка в высокотемпературном источнике тепла (кислородноацетиленовом пламени) и нанесение его газовыми потоками на предварительно подготовленную изношенную поверхность.

Преимущества газопламенного нанесения состоят в высокой производительности процесса, локальности обработки, незначительном влиянии на подложку, возможности нанесения покрытий на изделия больших размеров, отсутствии ограничений на сочетания материалов покрытия и подложки, что позволяет охватить большую номенклатуру восстановления изношенных деталей.

В зависимости от назначения и материала детали, условий ее эксплуатации, контактов сопрягаемых поверхностей при восстановлении деталей используют следующие методы газопламенного нанесения покрытий:

1 - газопламенное напыление порошка без последующего оплавления; используется для восстановления деталей с износом до 2,0 мм на сторону без деформации, искажения или изменения структуры основного металла, не подвергающихся в процессе эксплуатации ударам, знакопеременным нагрузкам, большому нагреву;

2 - газопламенное напыление с одновременным оплавлением; используется для восстановления деталей с местным износом до 3-5 мм, работающих при знакопеременных и ударных нагрузках, изготовленных из серого чугуна, конструкционных, коррозионно-стойких деталей и др.

3 - газопламенное напыление с последующим оплавлением; дает возможность восстанавливать детали типа вала с износом до 2,5 мм на сторону; восстановленные детали устойчивы против коррозии, абразивного изнашивания, действия высоких температур.

Технологический процесс газопламенного нанесения, в основном, состоит из трех этапов:

- нагрева поверхности детали до 200-250 оС;

- нанесения подслоя, который дает основу, необходимую для наложения основных слоев;

- нанесения основных слоев, позволяющих получить покрытия с необходимыми физико-механическими свойствами.

К основным факторам, влияющим на прочность сцепления покрытия с основой, относятся: способ подготовки поверхности и используемый при этом абразивный материал, параметры струйной обработки поверхности, время выдержки после обработки, наличие предварительного подогрева, применение подслоя и использование термореагирующих порошков, способ распыления, эффективная мощность пламени, параметры процесса распыления, состав материала покрытия (наличие поверхностно-активных добавок в покрытии зависит и от применяемого оборудования и от присадочных материалов).

Аппараты для газопламенного нанесения порошковых покрытий. Основой конструкции аппаратов для напыления и горелок для наплавки является базовая схема сварочной горелки.

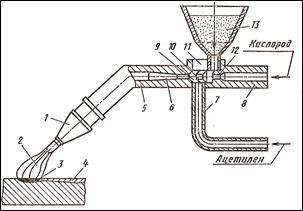

Сварочная горелка (рис. 4.5.1) служит для смешивания горючего газа с кислородом и получения газового пламени.

Мощность, состав и форма сварочного пламени зависят от мундштуков наконечников горелок.

Сварочные горелки подразделяют:

- по способу подачи горючего газа и кислорода в смесительную камеру на инжекторные и безынжекторные;

- по роду применяемого горючего газа на ацетиленовые и для газов-заменителей;

- по назначению на универсальные (сварка, наплавка) и специализированные (выполнение одной операции).

- по форме пламени на однопламенные и многопламенные;

- по мощности пламени на микромощные (до 60 л/ч), малой мощности (до 700 л/ч), средней мощности (до 2500 л/ч), большой мощности (до 7000 л/ч);

- по способу применения - на ручные и машинные.

- по способу применения - на ручные и машинные.

Рис. 4.5.1. Устройство сварочной гoрелки:

1 - мундштук; 2 - пламя: 3 - сварочная ванна: 4 - наплавляемая поверхность;

5 - тру6ка; 6 - канал; 7 - ацетиленовая трубка; 8 - кислородная трубка;

9 - камера смешения; 10 и 12 - инжекторы; 11 - смесительная камера; 13 - порошок

Аппараты для газопламенного напыления и горелки для газопорошковой наплавки, выполненные на базе сварочных горелок, отличаются от этих горелок принципом работы и конструкцией [в аппаратах и горелках предусмотрен питатель (бункер) с порошковым материалом]. Основное назначение аппарата для напыления подавать порошок в ядро факела пламени. В зависимости от способа подачи порошка из питателя различают два вида аппаратов напыления.

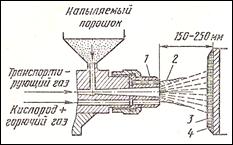

У инжекторного газопламенного распылительного аппарата порошок через клапан, размещенный в корпусе аппарата, под влиянием всасывающего воздействия кислорода и горючего газа, протекающего по каналу, попадает в сопло, а затем - в ядро пламени (рис. 4.5.2).

Рис. 4.5.2. Схема газопламенного напыления порошкового материала с помощью транспортирующего газа:

1 - сопло; 2 - фaкел;

3 - покрытие;

4 – подложка

Отечественные установки УПТР-1-78М предназначены для нанесения порошков, преимущественно самофлюсующихся твердых сплавов системы Ni – Cr – B – Si, обеспечивающих после оплавления беспористые, прочно связанные с основным материалом покрытия, обладающие высокой износостойкостью, стойкостью против коррозии, эрозии, кавитации, тепловых воздействий и т. п. Покрытия наносят на стальные, чугунные, алюминиевые, бронзовые и другие детали. При напылении получают плотные и однородные покрытия, а использование рабочих газов и порошка высокоэкономично.

Установка состоит из пульта управления, термораспределительного пистолета и устройства для его крепления в суппорте токарного станка.

Пульт управления служит для настройки рабочих режимов напыления с помощью манометров, регулирующих расход газов, обратных клапанов и других элементов, обеспечивающих безопасную и стабильную работу пистолета.

На передней части пульта управления расположены ручки настройки требуемых режимов, тумблеры включения электромагнитных клапанов и штуцера для подключения шлангов пистолета к источникам рабочих газов (расположены на задней панели пульта и закрыты крышкой).

Оборудование для струйной обработки. В технологическом процессе нанесения на изношенные поверхности деталей порошковых покрытий предусматривается операция подготовки поверхности с помощью струйной обработки для создания необходимой шероховатости, обеспечивающей надежное сцепление (адгезию) присадочного материала с основой.

Для струйной обработки используют аппараты: нагнетательного действия, в которых электрокорунд или мелкая дробь подается под давлением в камеру для смешивания с воздухом, а затем по шлангу через сопло - на обрабатываемую поверхность. Способ производителен, но требует сложных аппаратов и сопровождается большим износом сопла и шлангов;

всасывающего действия, в которых электрокорунд или мелкая дробь засасывается струей сжатого воздуха и по шлангу направляется через сопло на обрабатываемую поверхность; этот способ прост, широко применяется вследствие меньшего износа сопла и шлангов, дешев, безотказен в работе, хотя и менее производителен;

гравитационного действия, в которых электрокорунд из бункера попадает в сопло под действием собственной силы тяжести и лишь перед самым выходом из сопла смешивается с воздухом; по сравнению с другими способами этот способ требует меньшего расхода сжатого воздуха.

Аппараты целесообразно применять в том случае, когда направление струи постоянно, что имеет место, в основном, при автоматической очистке поверхностей.

| <== предыдущая страница | | | следующая страница ==> |

| Способы металлизации. Газопламенная, дуговая, высокочастотная, плазменная металлизация | | | Электролитическое хромирование |

Дата добавления: 2014-02-28; просмотров: 746; Нарушение авторских прав

Мы поможем в написании ваших работ!