Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Способы металлизации. Газопламенная, дуговая, высокочастотная, плазменная металлизация

Металлизация - один из распространенных способов получения металлических покрытий поверхностей нанесением на эти поверхности расплавленного металла. Сущность процесса состоит в следующем: металл, расплавленный дугой (при электрометаллизации) или ацетилено-кислородным пламенем (при газовой металлизации) и распыленный струей сжатого воздуха (давление до 0,6 МПа), покрывает поверхность восстанавливаемой детали.

Различают дуговую, газопламенную, высокочастотную и плазменную металлизацию (табл. 4.4.1). При ремонте оборудования наибольшее распространение получила дуговая металлизация.

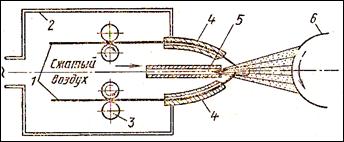

Дуговая металлизация осуществляются специальным аппаратом - металлизатором. Аппарат (рис. 4.4.1) действует следующим образом. С помощью протяжных роликов по направляющим наконечникам непрерывно подаются две проволоки 1, к которым подведен электрический ток.

Рис. 4.4.1: Схема работы металлизатора:

1 - электродная проволока;

2 - провода от тpaнсфopматopa;

3 -- ролики; 4 - направляющие;

5 - сопло; 6 - деталь

Возникающая между проволоками электрическая дуга расплавляет металл. Одновременно по воздушному соплу в зону дуги поступает сжатый газ под давлением 0,6 МПа. Большая скорость движения частиц металла (120-300 м/с) и незначительное время полета, исчисляемое тысячными долями секунды, обусловливают в момент удара о деталь ее пластическую деформацию, заполнение частицами неровностей и по поверхности детали, сцепление частиц между собой и с поверхностью, в результате чего образуется сплошное покрытие. Последовательным наслаиванием расплавленного металла можно получить покрытие, толщина слоя которого может быть от нескольких микрон до 10 мм и более (обычно 1-1,5 мм для тугоплавких и 2,5-3 мм для легкоплавких металлов).

Небольшие объемы работ по металлизации выполняют переносными (ручными) дуговыми электрометаллизаторами ЭМ-ЗА; значительные по объему работы - станочными электрометаллизаторами ЭМ-6 и высокочастотными металлизаторами МВЧ-l, МВЧ-2. Основные технические характеристики и коструктивные особенности аппаратов11 установок для металлизации приведены в табл. 4.4.2 и 4.4.3.

Питание электрометаллизаторов осуществляется либо от трансформаторов специальной конструкции (СТЭ-4З-2с), либо от обычных сварочных трансформаторов (без дросселей) с дополнительными отводами от витков вторичной обмотки, допускающими регулирование напряжения в пределах 20-55 В (с промежутками через4-5 В) при токе не менее 250 А.

При восстановлении поверхностей деталей под неподвижные посадки применяют малоуглеродистую проволоку из стали 08, 10, 15, 20. Для получения износостойких покрытий на деталях, работающих в подвижных соединениях, применяют проволоку из высокоуглеродистых сталей У7, У7А, У8, У10.

Материалы электродной проволоки в зависимости от выполняемых операций приведены в табл. 4.4.4.

При нанесении слоя покрытия на поверхность детали ее нагрев до 50-70оС не вызывает никаких структурных изменений в металле детали, т. е. его механические свойства сохраняются, благодаря чему можно наносить слой покрытия на любые материалы: металл, пластмассу, дерево, резину и т. п. Металлизация обеспечивает высокую твердость напыленного слоя, что способствует увеличению сроков службы восстанавливаемых деталей. Напыляют самые разнообразные металлы. Например, для напыления может быть использована биметаллическая проволока из алюминия и свинца, что позволяет не только заменять дорогостоящие оловянистые баббиты и бронзы, но и значительно увеличить срок службы подшипников.

При подготовке поверхности деталей к металлизации отдельные операции выполняют в такой последовательности:

- очищают детали от загрязнений, пленок, окислов, жировых пятен, влаги и продуктов коррозии;

- выполняют предварительную обработку резанием поверхности для придания ей правильной геометрической формы;

- получают на поверхностях деталей шероховатость, необходимую для удержания нанесенного слоя металла;

- обеспечивают защиту смежных поверхностей деталей, не подлежащих металлизации.

Для предупреждения скалывания или выкрашивания покрытия по внешнему периметру плоской поверхности делают специальные канавки.

При толщине покрытия более 0,5 мм подготовка детали состоит в нарезании канавок в форме ласточкина хвоста с шагом 2-3 мм или в установке шпилек (в шахматном порядке) с насечкой промежутков зубилом.

У деталей сложной формы для заделки трещин, paковин и плоских деталей применяют пескоструйную обработку сухим кварцевым песком с размером частиц 1,5-2 мм.

Для получения высокого качества покрытий струю распыленного металла направляют перпендикулярно к обрабатываемой детали и выдерживают расстояние от сопла металлизатора до изделия (детали) в пределах 150-200 мм. Вначале металл наносят на участки детали с резкими переходами, углами, галтелями, уступами, а затем осуществляют металлизацию всей поверхности, равномерно наращивая металл. При использовании металлизационной установки в цехе или закрытом помещении должна быть установлена вентиляция.

| <== предыдущая страница | | | следующая страница ==> |

| Металлизация | | | Методы нанесения порошковых покрытий |

Дата добавления: 2014-02-28; просмотров: 1059; Нарушение авторских прав

Мы поможем в написании ваших работ!