Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Металлизация

|

Читайте также: |

Таблица 4. 3.9. Режимы приварки металлической ленты

Таблица 4. 3.8. Установки для электроконтактной приварки металлического слоя (ленты или проволоки

Классификация видов наплавки.

Наплавка по сравнению с другими способами восстановления дает возможность получать на поверхности деталей слой необходимой толщины и нужного химического состава, высокой твердости и износостойкости.

В общем объеме работ по восстановлению деталей на ремонтных предприятиях различные способы восстановления составляют, %: наплавка под слоем флюса - 32; вибродуговая наплавка - 12; наплавка в среде углекислого газа - 20; наплавка порошковой проволокой без флюсовой или газовой защиты - 10; плазменная наплавка - 1,5; электроконтактное напекание - 6; гальванические способы - 5; электромеханическая обработка - 1; электрошлаковая наплавка - 1,5; заливка деталей жидким металлом - 2; восстановление деталей полимерами - 5; другие способы - 5.

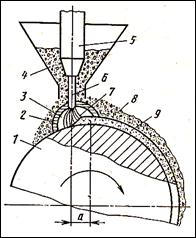

4.3.2. Автоматическая наплавка под слоем флюса. При такой наплавке в зону горения дуги (рис. 4.3.1) подают сыпучий флюс, состоящий из отдельных мелких крупиц (зерен).

Под воздействием высокой температуры часть флюса плавится, образуя вокруг дуги эластичную оболочку, которая надежно защищает расплавленный металл от действия кислорода и азота.

Рис. 4.3.1. Схема автоматической наплавки:

1 - наплавляемая деталь;

2 - оболочка жидкого флюса;

3 - эластичная оболочка;

4 – бункер с флюсом;

5 - мундштук;

6 - электрод;

7 - электрическая дуга;

8 - шлаковая корка;

9 - наплавленный металл;

а - смещение с зенита

После того как дуга переместилась, жидкий металл твердеет вместе с флюсом, образуя на наплавленной поверхности ломкую шлаковую корку. Флюс, который не расплавился, может быть снова использован. Наплавку под слоем флюса применяют для восстановления многих деталей тракторов, автомобилей и сельскохозяйственных машин.

Автоматическая наплавка эффективна в тех случаях, когда нужно наплавить слой толщиной более 3 мм. Глубокое проплавление нежелательно, так как оно увеличивает деформацию детали. Главным фактором, влияющим на глубину проплавления, является сила тока:

h = К (I4 / vн U2)1/3

где h - глубина проплавления, мм; К - коэффициент; I - сила тока, А; vн - скорость наплавки, мм/мин; U - напряжение, В.

Глубина проплавления уменьшается с увеличением вылета электрода.

Для наплавки под слоем флюса применяют устанавливаемые на токарных станках или специальных установках головки типов А.580, ОКС-I031Б, ОКС-1252М.

Качество наплавленного металла и его износостойкость зависят от марки электродной проволоки, флюса и режима наплавки.

Для наплавки низкоуглеродистых и низколегированных сталей используют проволоку из низкоуглеродистых (Св-08, Св-08А), марганцовистых (Св-08Г, Св-08ГА) и кремниймарганцовистых (Св-08ГС, Св-08Г2С, Св-12ГС) сталей.

Стали с большим содержанием углерода наплавляют проволокой Нп-б5Г, Нп-80, Нп-30ХГСА, Нп-40Х13 (ГОСТ 10543-82). Химический состав и твердость проволоки приведены в табл. 4.3.1 и 4.3.2.

Флюсы подразделяют на плавленые, керамические и флюсы-смеси.

Плавленые флюсы АН-348А, AH-БО, ОСУ-45, АН-20, АН-28 содержат стабилизирующие и шлакообразующие элементы, но в состав этих флюсов не входят легирующие добавки, что не способствует повышению прочности и износостойкости наплавленного металла.

Керамические флюсы АНК-18, АНК-19, ЖСН-l, кроме стабилизирующих и шлакообразующих элементов, содержат легирующие добавки - ферросплавы, которые при наплавке малоуглеродистой проволокой обеспечивают высокую твердость и износостойкость наплавленного металла.

При наплавке могут возникнуть такие дефекты как: неравномерность ширины и высоты наплавленного валика из-за износа мундштука или подающих роликов; чрезмерного вылета электрода; наплыв металла вследствие чрезмерной силы сварочного тока или недостаточного смещения электродов из зенита; поры в наплавленном металле из-за повышенной влажности флюса (его необходимо просушить в течение 1-1,5 ч при температуре 250-300оС); неустойчивая дуга как следствие ненадежного контакта.

На качество восстановления значительно влияет режим наплавки (табл. 4.3.4).

В качестве источников питания дуги используют преобразователи ПСГ-500, выпрямители ВС-З00, ВДУ-504, ВС-600, ВДГ-301 с жесткой внешней характеристикой.

Твердость и относительная износостойкость наплавленного металла в зависимости от марки электродной проволоки и флюса приведены в табл. 4.3.5.

4.3.3. Наплавка порошковой проволокой и лентой. Хорошие результаты при наплавке дает использование порошковой проволоки (ПП-АН1, ПП-АН4, ПП-АН8, ПП-АН106, ПП-АН122, ПП-АН125, ПП-25Х5ФМС), в состав которой входят феррохром, ферротитан, ферромарганец, графитовый и железный порошки. Наплавку выполняют под слоем флюса или в среде защитного газа, но при введении в проволоку соответствующих компонентов возможна наплавка и без флюсовой или газовой защиты.

Порошковую проволоку изготовляют на специальных станках методом волочения. Исходным материалом служит лента из низкоуглеродистой стали и порошок, содержащий необходимые элементы.

Для наплавки порошковой проволокой используют токарные станки с головками A-580М, ОКС-1252М, А-765., А-1197, а также специальные станки УД-139, УД-140, УД-143, УД-144, УД-209, УД-233, У-65l, У-653, ОКС-11200, ОКС-11236, ОКС-11238, OKC-14408.

Источниками питания дуги являются преобразователи ПСГ-500, выпрямители ВДУ-504, и др. Использование порошковой проволоки позволяет снизить расход сварочной проволоки.

Наплавку порошковой проволокой и лентой выполняют при постоянном токе обратной полярности. Диаметр электродной проволоки зависит от толщины наплавленного металла с припуском на механическую обработку 0,8-1,5 мм на сторону. Силу тока выбирают в зависимости от скорости наплавки и диаметра проволоки.

Режимы наплавки порошковыми проволоками и лентами приведены в табл.4.3.6 и 4.3.7.

4.3.4. Наплавка в среде углекислого газа. При этом способе не нужно ни флюсов, ни электродных покрытий. Дуга между электродом и наплавляемым изделием горит в струе газа, вытесняющего воздух из плавильного пространства и защищающего расплавленный металл от воздействия кислорода и азота.

Достоинства: при наплавке в струе газа отсутствуют вредные выделения и шлаковые корки; открытая дуга дает возможность наблюдать и корректировать процесс, проводить наплавку при любом пространственном положении наплавляемой плоскости, механизировать наплавку, выполняемую на мелких деталях (валах диаметром 10 мм и более).

Для наплавки применяют следующее оборудование: наплавочные головки АБС, А-384, А-409, А-580. ОКС-1252М; источники питания ВС-200, ВСУ-300, ВС-400, ПСГ-350, А3Д-7,5/30; подогреватели газа; осушитель, заполненный силикагелем КСМ крупностью 2,8-7 мм; peдуктоpы-pacxoдoмepы ДР3-1-5-7, или ротаметры РС-3,. РС-ЗА, РКС-65, или кислородный редуктор РК-53Б.

При наплавке используют материалы: электродную проволоку Св-12ГС, Св-0,8ГС, Св-0,8Г2С, Св-12Х 13, Св-06ХI9Н9Т, Св-18ХМА, Нп-30ХГСА; порошковую проволоку ПП-Р18Т, ПП-РI9Т, ПП.4Х28Г и др., подаваемую из кассеты в плавильную зону через мундштук с наконечником.

Углекислый газ из баллона по рукаву через сопло, внутри которого находится наконечник, подается между концом электродной проволоки и наплавляемым изделием к дуге, окружает дугу со всех сторон и вытесняет воздух из плавильного пространства. Режимы наплавки, выполняемой на цилиндрических деталях, приведены в табл. 4.3.8.

Наплавку в среде углекислого газа выполняют на постоянном токе обратной полярности. Тип и марку электрода выбирают в зависимости от материала восстанавливаемой детали и требуемых физико-механических свойств наплавленного металла. Скорость подачи проволоки зависит от силы тока, устанавливаемой с таким расчетом, чтобы в процессе наплавки не было коротких замыканий и обрывов дуги. Скорость наплавки устанавливают в зависимости от толщины наплавляемого металла и качества формирования наплавленного слоя; Наплавку валиков осуществляют с шагом 2,5-З,5 мм. Каждый последующий валик должен перекрывать предыдущий не менее чем на 1/3 его ширины.

Твердость наплавленного металла в зависимости от марки и типа электродной проволоки 200-300 НВ.

Расход углекислого газа зависит от диаметра электродной проволоки. На расход газа оказывают также влияние скорость наплавки, конфигурация изделия и наличие движения воздуха. Расход углекислого газа в зависимости от диаметра электрода приведен в табл. 4.3.9.

Источники питания дуги должны иметь жесткую внешнюю характеристику и скорость нарастания силы тока короткого замыкания 70-110 кА/с. Рекомендуемое оборудование для наплавки в среде углекислого газа указано в табл. 4.3.10.

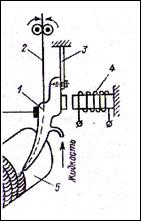

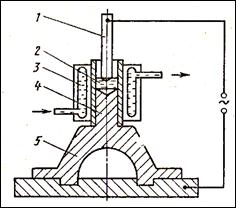

4.3.5. Вибродуговая наплавка - разновидность электрической дуговой наплавки металлическим электродом. Процесс наплавки осуществляется при вибрации электрода с подачей охлаждающей жидкости на наплавленную поверхность. На рис. 4.3.2 дана принципиальная схема вибродуговой установки с электромеханическим вибратором.

Вибродуговая наплавка - разновидность электрической дуговой наплавки металлическим электродом. Процесс наплавки осуществляется при вибрации электрода с подачей охлаждающей жидкости на наплавленную поверхность. На рис. 4.3.2 дана принципиальная схема вибродуговой установки с электромеханическим вибратором.

Рис. 4.3.2. Вибродуговая наплавка:

1- мундштук (головка);

2 - сварочная проволока;

3 - плоская пружина;

4 - электромагнитный вибратор;

5 - наплавленная деталь

На суппорте токарного станка закрепляют наплавочную головку (ОКС-6569 или OKC-1252). Для питания дуги используют источники постоянного тока с жесткой внешней характеристикой (генераторы АНД-500/250, выпрямители ВС-З00 и ВС-600, преобразователи ПД-305 и ПСГ -500).

Благодаря вибрациям процесс наплавки может быть осуществлен при низком напряжении (12-18 В).

Охлаждающая жидкость (4-6%-ный раствор кальцинированной соды в воде) защищает металл от окисления.

Высокое качество сварки получают при токе обратной полярности (плюс на электроде, минус на детали), шаге наплавки 2,3-2,8 мм/об и угле подвода проволоки к детали 15-30°. Скорость подачи электрода не должна превышать 1,65 м/мин, скорость наплавки - 0,5-0,65 м/мин; толщина наплавленного слоя, при которой обеспечивается надежное сплавление - 2,5 мм.

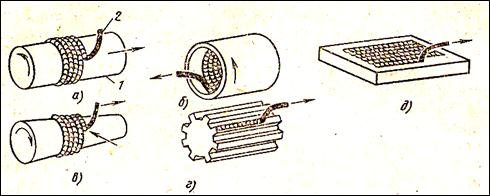

Технология вибродуговой наплавки предусматривает восстановление деталей с цилиндрическими, коническими наружными и внутренними поверхностями, а также с плоскими поверхностями (рис. 4.3.3).

Рис. 4.3.3. Схемы вибродуговой наплавки изношенных наружных (а)

и внутренних (б) цилиндрических поверхностей,

наружных конических поверхностей (в),

шлицев (г) и плоских поверхностей (д):

1 - деталь; 2 - электрод

Скорость наплавки (м/мин) определяют по частоте вращения детали, равной

n = 250 d2 vн η / sDh

где n - частота вращения детали, об/мин; d - диаметр электродной проволоки; vн - скорость подачи проволоки, м/мин; s - шаг наплавки, мм/об, детали; D - диаметр детали, мм; h - толщина наплавляемого слоя, мм; η - коэффициент наплавки (η = 0,85-:-0,9).

Недостатком вибродуговой наплавки является уменьшение до 40% сопротивления усталости наплавленных деталей. Этот показатель можно улучшить термообработкой. При нагреве наплавленной детали до 800-900 оС (нормализация) усадка уменьшается на 35-45%. Нормализация с последующей закалкой токами высокой частоты повышает сопротивление усталости до 80% (по сравнению с сопротивлением усталости новой детали).

Наиболее простым и доступным способом уменьшения напряжений и повышения сопротивления усталости является поверхностное упрочнение путем обкатки роликами после финишной механической обработки детали.

Плохое формирование слоя, недостаточная стабильность процесса наплавки могут быть следствием малой силы тока, чрезмерно большой индуктивности сварочной цепи, неправильного выбора угла установки мундштука относительно детали, а также подачи жидкости очень близко к дуге.

Раковины и поры в наплавленном слое являются результатом неправильного угла размещения мундштука относительно детали, плохой вибрации электрода и загрязненности проволоки.

Трещины в наплавленном слое возникают при наплавке пружин высокоуглеродистой проволокой с подачей жидкости. Для уменьшения количества трещин следует подавать жидкость на расстоянии 20-40 мм от зоны наплавки и уменьшить ее количество.

4.3.6. Дуговая наплавка с газопламенной защитой. Способ позволяет наплавлять на детали плотные слои, применяя доступные и относительно дешевые углеродистые проволоки. Металл, наплавленный высокоуглеродистыми проволоками на стальные детали, хорошо воспринимает закалку. Можно также наплавлять стальной низкоуглеродистой проволокой на чугунные детали. Наплавленный слой в этом случае обладает хорошей обрабатываемостью.

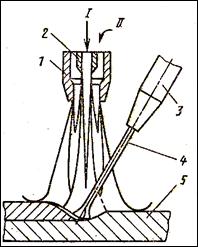

Особенностью способа является то, что защитные газы в сварочную зону подаются двумя концентричными (рис. 4.3.4) потоками: в наружном потоке - природный газ (ГОСТ 5542-78) или пропан-бутановую смесь (ГОСТ20447-80) и во внутреннем потоке - кислород (ГОСТ5583-78). При этом природный газ и продукты его сгорания защищают сварочную зону от проникновения азота из воздуха. Однако углеводородный газ вызывает при сварке обильную пористость. Вредное влияние газа на плотность наплавленного металла подавляется кислородом, который подается узким внутренним потоком в зону дуги. По выходе из горелки газ сгорает, образуя пламя. Таким образом, дуга горит в факеле газокислородного пламени.

Для наплавки с газопламенной защитой применяется двухсопловая горелка конструкции ВНИИВИД и УФ ЦОКПТБ ВНПО «Ремдеталь». Газовую горелку крепят к мундштуку таким образом, чтобы ось ее совпадала с концом электрода на расстоянии от наконечника, равном вылету электрода.

Для наплавки с газопламенной защитой применяется двухсопловая горелка конструкции ВНИИВИД и УФ ЦОКПТБ ВНПО «Ремдеталь». Газовую горелку крепят к мундштуку таким образом, чтобы ось ее совпадала с концом электрода на расстоянии от наконечника, равном вылету электрода.

Рис. 4.3.4. Схема наплавки с газопламенной защитой:

1 - сопло для природного газа; 2 - сопло для кислорода;

3 - мундштук; 4 - проволока; 5 - деталь;

I и II - подача соответственно кислорода и природного газа (пропан-бутана)

Для защиты от перегрева в процессе наплавки газовая горелка и головка мундштука снабжены рубашками водяного охлаждения, которые включаются последовательно в систему питания водой.

Наплавку выполняют на наплавочных установках УД-209, У-653. Для питания дуги применяют источники с пологопадающей или жесткой характеристикой: ВС-600, ВДУ-505, ВДУ-50, ВДУ-601, ПСГ-500 и др. «Плюс» источника питания подключают к горелке.

Плотные слои на стальные и чугунные детали наплавляют различными стальными, сварочными и наплавочными проволоками, такими, как, например Св-08, Св-О8Г А, Св-08Г2С, Нп-30ХГСА, или углеродистыми и низколегированными проволоками, например из стали 08кп, 10, 20, 45, 65Г, 80 и др. Могут применяться и другие проволоки, содержащие до 0,7 % углерода и легированные до 1 % марганца.

Для наплавки чугунных деталей применяют сварочные проволоки Св-08 и Св-08А или низкоуглеродистые проволоки из сталей 08кп и 10. Можно применять другие проволоки, близкие по составам к указанным ранее.

Принудительное охлаждение детали позволяет сохранять удовлетворительное формирование слоя при наплавке с использованием тока большей силы, чем при наплавке в углекислом газе. Благодаря этому по сравнению с наплавкой в среде углекислого газа можно наплавлять детали меньшего диаметра, не опасаясь их перегрева, применять проволоки больших диаметров и более производительно вести процесс. Можно получить наплавленные слои с твердостью 56-64 HRC.

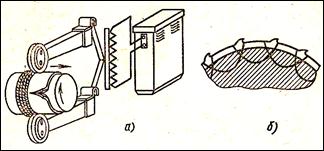

4.3.7. Контактная приварка ленты и проволоки. Суть процесса восстановления контактной приваркой состоит в приваривании мощными импульсами тока к поверхности деталей стальной ленты, порошка или проволоки.

Для уменьшения нагрева детали и улучшения закалки привариваемого слоя в зону сварки подают охлаждающую жидкость. На рис. 4.3.5 показана схема приварки металлической ленты к поверхности вала. Способ восстановления деталей контактным электроимпульсным покрытием широко применяют для восстановления посадочных мест под подшипники в корпусных деталях и валах, а  также резьбовых частей валов.

также резьбовых частей валов.

Рис. 4.3.5. Схема приварки металлической ленты к поверхности вала:

а - источник импульсов;

б - перекрытие импульсов

При контактной сварке металл прогревается на малую глубину, что обеспечивает неизменность его химического состава и отпадает необходимость в применении флюсов и защитных газов.

Для выбора материала ленты рекомендуется использовать данные табл. 4.3.7.

Для контактной приварки металлического слоя разработано специальное оборудование (табл. 4.3.8).

| Установка | Восстанавливаемые поверхности |

| 011-1-02М 011-1-06 011-1-10 011-1-11 01.11-022 | Шеек валов Внутренние гильз цилиндров Стаканов подшипников Коренных опор блоков цилиндров Крупногабаритных деталей |

| Примечание. Установки разработаны ВНПО «Ремдеталь». |

Режимы приварки ленты приведены в табл. 4.3.9.

| Параметр | Детали | |

| корпусные | типа вала | |

| Сила сварочного тока, кА Продолжительность сварочного цикла, с Продолжительность паузы, с Скорость сварки, м/мин Подача электродов, мм/об Сила сжатия электродов, кН Ширина рабочей части электродов, мм Диаметр электродов, мм Марка стали ленты Материал детали Расход охлаждающей жидкости, л/мин | 7,8-8 0, 12-0,8 0,08--0,1 0,5 Вручную 1,70-2,25 Чугун 0,5-1 | 16,1-18,1 0,04-0,08 0,1-0,12 0,7-1,2 3-4 1,3-1,6 150-180 40, 45, 50 Сталь 1,5-2 |

4.3.8. Электрошлаковая наплавка. Для изготовления биметаллических деталей с износостойким слоем значительной толщины (более 10 мм) применяют электрошлаковую наплавку. В этом процессе используют теплоту, выделяющуюся при прохождении электрического тока через расплавленный шлак. Электрошлаковая наплавка обеспечивает наибольшую производительность по сравнению со всеми другими способами наплавки.

Электрошлаковой наплавкой можно получать гладкие, ровные поверхности наплавленного слоя. Это дает возможность использовать детали без последующей механической обработки. Отсутствуют поры, трещины и другие дефекты.

Наплавку чаще всего выполняют на вертикально расположенных поверхностях при принудительном формировании наплавленного слоя медными, керамическими и графитовыми водоохлаждаемыми формами.

В начале процесса в зазор между деталью и водоохлаждаемой формой заливают расплавленный флюс и возбуждают дугу между электродной проволокой и деталью. После образования шлаковой ванны достаточной глубины дуга потухает, и ток проходит через расплавленный шлак - начинается электрошлаковый процесс. Расход флюса при этом способе в 15-20 раз меньше, чем при электродуговом. Сварочную проволоку, электродные ленты, пластины или стержни большого сечения, а также высоколегированную проволоку и порошки можно применять как присадочный материал.

При наплавке износостойких поверхностей наиболее пригоден флюс АН-22. Наплавку осуществляют специальными сварочными аппаратами. По мере заполнения зазора наплавленным металлом деталь перемещают относительно аппарата вниз.

Восстанавливаемую деталь 5 (поперечный вал уравнительной муфты) помещают на плите, к которой присоединен токоподвод (рис. 4.3.6). На основу детали в месте удаленной изношенной части устанавливают медный водоохлаждаемый кристаллизатор 3, внутренняя конфигурация которого соответствует восстанавливаемому элементу. Расходуемый электрод 1 плавится под действием теплоты, выделяющейся в жидком электропроводном флюсе 2. В кристаллизаторе под слоем  флюса происходят непрерывное наплавление металла и формирование восстанавливаемой части 4 детали.

флюса происходят непрерывное наплавление металла и формирование восстанавливаемой части 4 детали.

Рис. 4.3.6. Принципиальная схема восстановления поперечного вала уравнительной муфты электрошлаковым способом

Восстановленные электрошлаковым методом детали подвергаются соответствующей термической и механической обработке.

| <== предыдущая страница | | | следующая страница ==> |

| Наплавка | | | Способы металлизации. Газопламенная, дуговая, высокочастотная, плазменная металлизация |

Дата добавления: 2014-02-28; просмотров: 1063; Нарушение авторских прав

Мы поможем в написании ваших работ!