Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Пластического деформирования

|

Читайте также: |

Восстановление деталей методом

И клеевых составов

Восстановление посадочных поверхностей и герметичности соединений с помощью эластомеров.

Цапфа; 2 - накладка

Применение клеев при восстановлении упрощает ремонт и процесс сборки. С помощью клея устраняют допущенные погрешности обработки посадочных поверхностей детали.

Для восстановления посадочных поверхностей, соединяемых с натягом, используют эластомеры (табл. 4.9.1). Эластомер ГЭН-150 (В) обладает высокой адгезией и хорошей эластичностью, выдерживает значительные нагрузки, маслостоек, создает высокое сопротивление прохождению тока, может наноситься механизированными способами (центробежным и распылением).

Таблица 4.9.1.. Состав, назначение и физико-механические свойства эластомеров

| Марка. материала | Состав | Растворитель | Назначение | Условная твердость | Эластичность по шкале НИИЛК | Предел прочности на отрыв, МПа | Временное сопротивление, МПа | Предел прочности на удар, МПа | Маслостойкость |

| Эласmомеры | |||||||||

| ВДУ-3; ОСТ 6-05-5101-78 | Смола ВДУ, смолы нейтральных резин | Ацетон, бензол или толуол | При вулканизации резины к металлу | 3,0 | 3,5 | 0,73 | 30,0 | Ограни-ченная | |

| ГЭН-150 (В); ОСТ 6-05-5101-78 | Смола ВДУ, итрильный каучук марки СКН-40 | Ацетон, бутилацетат, бензол или толуол | Приготовление клеев и герметизирующих композиций | 1,0 | 3,5 | 0,89 | Св. 50,0 | Стойкий | |

| МПФ-l; ТУ 6-05-1865-78 | Метилополи-амидная Смола ПФЭ-2/l0, бакелитовый лак А | Спирт | Склеивание металлов и неметаллических материалов | 1,0 | 15,0 | 0,85 | Св. 50,0 | Стойкий | |

| Клеи | |||||||||

| 88Н; ТУ 38-105106-88 | Бутилфенолфор- мальдегидная смола, резиновая смесь 31-Н | Этилацетат, бензин | Приклеивание резины к металлу | 1,0 | 1,1 | 0,77 | 10,0 | Нестой-кий | |

| БФ-2; ГОСТ 12172-74 | Спиртовые растворы поливинил-ацеталей с резольными фенолформаль-дегидными смолами | Спирт | Склеивание металлов и других материалов | 3,0 | 10,0 | 0,77 | 10,0 | Стойкий |

Для приготовления раствора смешивают массовые части компонентов. Например: эластомер сухой ГЭН-150 (В) 20, ацетон 50, бутилацетат или этилацетат 35, толуол или бензол 15. Этот раствор можно приготовить морозостойким, если добавить в него шесть массовых частей пластификатора марки Н-135. При отсутствии толуола и бензола допускается применение смеси растворителей: ацетона (50 массовых частей) и бутилацетата или этилацетата (50 массовых частей).

Одним из наиболее распространенных способов восстановления является способ, основанный на пластическом деформировании изношенных деталей с последующей (в случае необходимости) механической обработкой.

Холодная и горячая правка. При воздействии внешней силы деталь деформируется, т. е. изменяется ее форма и размеры. После снятия внешней силы деталь частично приобретает прежние форму и размеры. Ту часть деформации, которая не восстанавливается, называют остаточной или пластической.

С помощью пластической деформации устраняют дефекты формы (вмятины, вогнутости, скручивание), изменяют посадочные размеры изношенных поверхностей деталей (увеличивают диаметры изношенных втулок), а также используют этот способ для повышения прочности деталей (дробеструйный наклеп рессор) и снижения шероховатости механической обработки (накатка роликами шеек валов вместо их шлифования).

Способ основан на принудительном местном перераспределении металла самой детали, в результате чего на ее ремонт не требуется дополнительного металла. При деформации нагрузки на детали превышают 500-800 МПа. Величина прикладываемой нагрузки зависит от структуры металла, определяемой химическим составом материала детали и видом термической обработки, влияющей на размеры и форму зерен.

Для облегчения пластического деформирования деталь предварительно нагревают. Так, например, при нагреве до температуры 900 оС давление на деталь можно снизить до 50-60 МПа.

Нагревают детали, изготовленные из легированных, а также средне- и высокоуглеродистых сталей. Оптимальная температура нагрева, при которой на деталях не образуются трещины, 850-1100 оС.

При использовании метода пластического деформирования выполняют следующие основные операции.

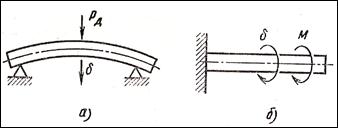

Правкой устраняют остаточные деформации типа изгиба, скручивания, коробления. При правке (рис. 4.10.1) направление воздействия внешних сил Рд и момент М совпадают с направлением деформации δ, т. е. изменением формы детали.

Холодная правка не всегда дает устойчивые результаты, так как в металле в результате наклепа могут возникнуть внутренние напряжения, накладывающиеся на остаточные напряжения, которые сохранились в детали.

Эти явления устраняются в процессе горячей правки, при которой участки, подвергаемые деформации, нагревают до температуры 600-900 оС с помощью газовых горелок и паяльных ламп в местах наибольшего изгиба с выпуклой стороны. Возникающие при нагреве напряжения растяжения вызывают выпрямление детали.

Рис. 4.10.1. Схемы правки деталей:

а - изогнутых;

6 - скрученных.

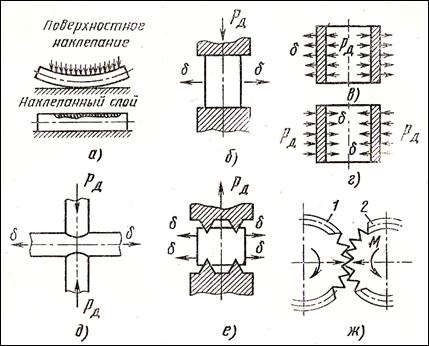

Детали правят с помощью прессов и домкратов. Хорошие результаты дает правка деталей (например, коленчатых валов или рессор) местным наклепом(рис. 4.10.2, а), который создает напряжения сжатия, деформирующие деталь в направлении, совпадающем с направлением наносимого удара. Для нанесения удара применяют как пневматические, так и ручные молотки. Масса ручного молотка 1-2 кг. На бойке пневматического молотка закрепляют закаленный шарик. Точность правки наклепом - 0,02 мм на 1 м длины вала.

Детали правят с помощью прессов и домкратов. Хорошие результаты дает правка деталей (например, коленчатых валов или рессор) местным наклепом(рис. 4.10.2, а), который создает напряжения сжатия, деформирующие деталь в направлении, совпадающем с направлением наносимого удара. Для нанесения удара применяют как пневматические, так и ручные молотки. Масса ручного молотка 1-2 кг. На бойке пневматического молотка закрепляют закаленный шарик. Точность правки наклепом - 0,02 мм на 1 м длины вала.

Рис. 4.10.2. Схемы восстановления деталей давлением:

1 - накатываемая деталь;

2 - ролик

Осадкой(рис. 4.10.2, б) увеличивают точность диаметра деталей типа пальцев и втулок из цветных металлов за счет некоторого уменьшения их длины. Этим способом можно уменьшить длину деталей до 15 %, однако ответственные детали не уменьшают больше чем на 4-8 %.

При осадке направление действия внешней силы Рд перпендикулярно к направлению деформации δ. В смазочные канавки втулок перед осадкой закладывают стальные вставки.

Раздачей (рис. 4.10.2, в) увеличивают наружный диаметр деталей типа пустотелых валов и втулок при незначительном изменении их длины. В отверстие детали проталкивают шарик или пуансон с большим, чем у отверстия детали, диаметром. Твердость пуансонов из стали ХВГ должна быть в пределах 63-.65 HRC.

Обжатием (рис. 4.10.2, г) уменьшают внутренние размеры деталей типа втулок, изготовленных из цветных металлов. Втулку проталкивают пуансоном через установленную в подставке матрицу. Входное отверстие матрицы сужается под углом 7-8°, далее идет калибрующая часть, которая заканчивается выходным отверстием, расширяющимся под углом 18-20°. После обжатия наружную поверхность втулок омедняют и протачивают, а внутреннюю развертывают.

Вытяжкой(рис. 4.10.2, д) увеличивают длину деталей за счет местного уменьшения их поперечного сечения, например удлиняют на небольшую величину тяги. При вытяжке направление деформации перпендикулярно направлению действия внешней силы.

Вдавливанием(рис. 4.10.2, е) увеличивают наружные размеры детали за счет ее деформации на ограниченном участке. Этим способом восстанавливают работоспособность шлицевых поверхностей деталей типа валов. Шлицы прокатывают по направлению их продольной оси заостренным роликом, который внедряется в металл и как бы разводит шлиц на 1,5 - 2,0 мм в сторону. Инструментом служат ролики диаметром 60 мм с радиусом заострения около 0,4 мм. Нагрузка на ролик составляет 2 - 2,5 кН.

Накатка (рис. 4.10.2, ж) основана на вытеснении рабочим инструментом (шариками или роликами) материала с отдельных участков изношенной поверхности детали и позволяет увеличивать диаметр накатываемых деталей на 0.3-0,4 мм. Накатке подвергают детали без термической обработки. Обработанная таким образом поверхность пригодна для посадок. Ее износостойкость близка к износостойкости поверхности новой детали, а усталостная прочность повышается в связи с некоторым наклепом обработанной поверхности,- Лучшее качество дает косая накатка.

Электромеханическая обработка деталей - один из способов восстановления деталей пластической деформацией, состоящий в искусственном нагреве металла электрическим током в зоне деформации.

При обычном точении в зоне резания в результате деформации металла и возникающего трения выделяется некоторое количество теплоты, равное

Q1 = Рz v / 4270

где Q1 - в Дж; Рz - сила резания, Н; v - скорость резания, м/мин.

Если, например, Рz = 200 Н, v = 600 м/мин, то в зоне резания в секунду выделится следующее количество теплоты:

Q1 = 200.600 / 4270•60 ≈ 0,5 Дж.

При включении резца и детали в цепь тока низкого напряжения в зоне резания будет выделяться теплота, количество которой можно определить по формуле

Q2 = 0,24 I2 R t,

где Q2 - в Дж; I - ток, А; R - сопротивление цепи, Ом; t - время, с.

Например, при электромеханической обработке с силой тока 500 А и при сопротивлении в зоне резания 0,1 Ом, в секунду выделится следующее количество теплоты:

Q2 = 0,24.5002 0,02 1 = 1200 Дж.

Суммарное количество теплоты, выделяемое в зоне резания, равно ,

Q = Q1 + Q2 = (Рz v / 4270) + 0,24 I2 R t,,

или в нашем примере Q = 0,5 + 1200 = 1200,5 Дж.

В зоне резания металл нагревается до 800-8300С. Такой нагрев повышает пластические свойства металла и облегчает резание.

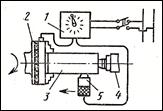

Схема электромеханической обработки приведена на рис. 4.10.3.

Рис. 4.10.3. Схема электромеханической обработки:

1 - трансформатор; 2 - патpон;

3 - деталь; 4 – задняя бабка;

5 - инструмент

При нагреве используют трансформатор, со вторичной обмотки которого можно получить ток 1000 А при напряжении 0,2-2 В.

Этот способ дает возможность обрабатывать закаленные детали и детали, наплавленные твердыми сплавами. Обработанная электромеханическим способом поверхность детали обладает большей износостойкостью, чем деталь, обработанная без электроподогрева.

Если обработку детали описанным выше способом выполнить резцом с закругленной вершиной, можно сгладить предварительно проточенную поверхность. При механическом сглаживании повышается твердость поверхности, а диаметр детали уменьшается на 0,02-0,03 мм. Электромеханическое сглаживание может во многих случаях заменить шлифование.

| <== предыдущая страница | | | следующая страница ==> |

| Применение пластмасс и клеев | | | Термическая обработка металлов и сплавов |

Дата добавления: 2014-02-28; просмотров: 658; Нарушение авторских прав

Мы поможем в написании ваших работ!