Главная страница Случайная лекция

Мы поможем в написании ваших работ!

Порталы:

БиологияВойнаГеографияИнформатикаИскусствоИсторияКультураЛингвистикаМатематикаМедицинаОхрана трудаПолитикаПравоПсихологияРелигияТехникаФизикаФилософияЭкономика

Мы поможем в написании ваших работ!

Сборочный процесс

Изучение сборочного процесса производства интегральных схем (ИС)

Цель работы

Изучить теоретически процесс сборки ИС. Ознакомиться с различными типами корпусов ИС и методами соединения контактных площадок кристалла с выводами корпусов.

Оборудованиие.

Стереомикроскоп «Технивал»

Объект исследования

Монтажная лента-носитель. ИС в различных корпусах. ИС в корпусах с удаленной крышкой.

Сборочный процесс.

Весь технологический процесс непосредственного изготовления ИС делится на два основных этапа: планарный процесс – производство партии пластин с кристаллами (чипами) и сборочный процесс – сборка кристаллов в корпусе.

Полученная в ходе планарного процесса пластина с кристаллами ИС подвергается электрическому контролю. Платина устанавливается на зондовую установку, последовательно на контактные площадки каждого кристалла устанавливаются зондовые иглы, соединяемые с аппаратурой функционального контроля и определяется «годность» кристалла. Забракованные кристаллы помечаются краской. Разделение пластин на кристаллы предусматривает скрайбирование поверхности кремния (нанесение рисок по линиям разлома), разламывание пластины на кристаллы и сортировку годных кристаллов в форме, пригодной для следующей стадии сборки. Скрабирование может быть выполнено алмазным резцом, алмазным диском и лазерным лучом.

Полученная в ходе планарного процесса пластина с кристаллами ИС подвергается электрическому контролю. Платина устанавливается на зондовую установку, последовательно на контактные площадки каждого кристалла устанавливаются зондовые иглы, соединяемые с аппаратурой функционального контроля и определяется «годность» кристалла. Забракованные кристаллы помечаются краской. Разделение пластин на кристаллы предусматривает скрайбирование поверхности кремния (нанесение рисок по линиям разлома), разламывание пластины на кристаллы и сортировку годных кристаллов в форме, пригодной для следующей стадии сборки. Скрабирование может быть выполнено алмазным резцом, алмазным диском и лазерным лучом.

Для защиты кристаллов полупроводниковых приборов и интегральных микросхем, от воздействий внешней среды, стабилизации параметров, повышения срока службы и надёжности осуществляют герметизацию в металлических, металлостеклянных, керамических, металлокерамических и пластмассовых корпусах. В отдельных случаях, производят бескорпусную герметизацию.

При этом все герметизирующие изделия можно подразделить на две принципиально различные группы:

1.Полые конструкции, в которых рабочая поверхность изделия не контактирует непосредственно с герметизирующим материалом; 2. Конструкции без внутренних газовых полостей, в которых герметизирующий материал контактирует с рабочей поверхностью изделия (монолитные конструкции).

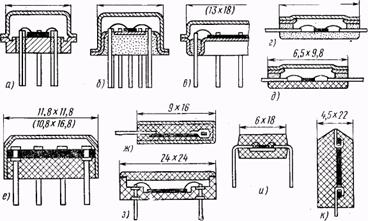

К первой группе относятся металлостеклянные, керамические, пластмассовые и другие корпуса, вторая группа состоит из бескорпусных изделий и монолитных пластмассовых корпусов (рис.2).

Рис. 2. Схемы конструкций корпусов микросхем: а, б, в - металлостеклянных; г - стеклянного; д - керамического; е, ж - металлополимерных; з - пластмассового; и, к - полимерных

Рис. 2. Схемы конструкций корпусов микросхем: а, б, в - металлостеклянных; г - стеклянного; д - керамического; е, ж - металлополимерных; з - пластмассового; и, к - полимерных В металлостеклянных корпусах армирование и крышку выполняют из металла, а выводы изолируют от основания стеклом. Металлокерамические корпуса состоят из керамического основания с выводами и металлической крышки. Так как из-за высокой температуры спекания керамики армировать основание металлическими выводами невозможно, их в специальной технологической рамке впаивают в него стеклом. Кроме того, к бортику керамического основания стеклом припаивают металлическую рамку, к которой сваркой или пайкой присоединяют металлическую крышку. В случае перепрограммируемых ИС, в которых для стирания информации используется ультрафиолетовое излучение. Крышка корпуса изготавливается из специального стекла.

Стеклянные корпуса более технологичны и состоят из стеклянного основания и металлической или стеклянной крышки. В процессе формовки основание армируют выводами и металлической рамкой, а затем спекают, в результате чего образуется металлостеклянный спай.

В керамических корпусах как крышка, так и основание выполнены из керамики. Это позволяет монтировать внешние выводы и выполнять герметизацию пайкой стеклом без рамки, что упрощает конструкцию.

Во избежание термических напряжений и растрескивания, рассмотренные корпуса изготовляют из материалов, имеющих близкие по значению температурные коэффициенты линейного расширения (ТКЛР). В пластмассовых корпусах крышки приклеивают к основаниям специальными клеями. Этот вариант герметизации применяют только при изготовлении малоответственных ИМС, так как он не обеспечивает вакуум-плотную защиту.

Наиболее дешевыми являются полимерные корпуса, получаемые путем опрессовки микросхемы компаундом.

По типу монтажа на плате корпуса делятся на два основных вида: предназначенные для поверхностного монтажа и корпуса, выводы которых вставляются в металлизированные отверстия печатной платы и распаиваются или устанавливаются в контактные элементы – «кроватки».

Основные типы корпусов.

Металлостеклянные корпуса типа ТО. Корпуса цилиндрической формы, напоминающие корпуса транзисторов. Герметизация этих корпусов осуществляется холодной сваркой. Выпускаются два типоразмера корпусов, имеющих обозначения ТА и ТБ. Эти корпуса имеют большой размер сварного буртика, увеличивающего их габариты, и излишне толстые выводы диаметром 1 и 0,5 мм.

DIP (Dual Inline Package) — корпус с двумя рядами контактов. Представляет собой прямоугольный корпус с расположенными на длинных сторонах контактами. В зависимости от материала корпуса выделяют два варианта исполнения:

PDIP (Plastic DIP) — имеет пластиковый корпус;

CDIP (Ceramic DIP) — имеет керамический корпус

QFP (Quad Flat Package) — плоский корпус с четырьмя рядами контактов. Представляет собой квадратный корпус с расположенными по краям контактами

Chip Carrier) представляют собой квадратный корпус с расположенными по краям контактами, предназначенный для установки в специальную панель (часто называемую «кроваткой»). В настоящее время широкое распространение получили микросхемы флэш-памяти в корпусе PLCC, используемые в качестве микросхемы BIOS на системных платах.

В зависимости от материала корпуса выделяют три варианта исполнения:

В соответствии с существующими тенденциями физические размеры электронной аппаратуры уменьшается на 10–20% в год. Данная тенденция поддерживается непрерывным повышением плотности межсоединений за счет уменьшения монтажных поверхностей и увеличения количества выводов. Вслед за этим уменьшаются элементы присоединения, шаг и конструкции выводов компонентов.

Развитие технологий идет за счет увеличения доли компонентов поверхностного монтажа. Форма выводов ИС для поверхностного монтажа может быть довольно многообразной.

До последнего времени подавляющее большинство конструкций корпусов использовало периферийную систему выводов. Развитие технологий корпусирования и монтажа таких компонентов дошло до своего предела: плотность расположения периферийных выводов достигает шага 0,4 мм (в редких случаях 0,3 мм). Поэтому в 1990-е годы началась очередная революция в технике монтажа — переход к матрице выводов. Чтобы еще и в матричных корпусах увеличить плотность монтажа, шаг сетки выводов постоянно уменьшается: недавно он был 1,0 мм, потом он стал 0,8 мм, теперь назревает шаг 0,5 мм.

До последнего времени подавляющее большинство конструкций корпусов использовало периферийную систему выводов. Развитие технологий корпусирования и монтажа таких компонентов дошло до своего предела: плотность расположения периферийных выводов достигает шага 0,4 мм (в редких случаях 0,3 мм). Поэтому в 1990-е годы началась очередная революция в технике монтажа — переход к матрице выводов. Чтобы еще и в матричных корпусах увеличить плотность монтажа, шаг сетки выводов постоянно уменьшается: недавно он был 1,0 мм, потом он стал 0,8 мм, теперь назревает шаг 0,5 мм.

PGA (Pin Grid Array) — корпус с матрицей выводов. Представляет собой квадратный или прямоугольный корпус с расположенными в нижней части штырьковыми контактами. В современных процессорах контакты расположены в шахматном порядке.

BGA-корпуса.BGA выводы представляют собой шарики из припоя, нанесённые на контактные площадки с обратной стороны микросхемы.

Матричное расположение контактов обеспечивает наибольшую плотность монтажа, максимальное количество контактов на площадь корпуса (до 700 контактов на корпусе размером 35×35 мм). Минимальные переходные емкости контактов (что обеспечивает работоспособность при более высоких тактовых частотах внешних информационных магистралей) у них лучше по сравнению с другими монтируемыми на поверхность корпусами. Для того чтобы между корпусом и печатной платой происходила теплопередача, по центру нижней поверхности корпуса выделяется специальная теплоотводящая площадка.

Сейчас наблюдается явное сращивание кристаллов микросхем с монтажной подложкой без промежуточного монтажа кристалла в корпус, которое вскоре должно завершиться созданием технологии многокристальных модулей. Критичным фактором становятся при этом проблемы теплоотвода: чем выше плотность размещения кристаллов на подложке, тем выше удельная плотность тепловыделений — следствия неизбежного рассеивания мощности

Внутренний монтаж ИС включает в себя операции по установке, закреплению ИС в корпусе и выполнению внутренних электрических соединений.

Крепление кристалла в корпусе. При использовании полого корпуса кристалл крепится на основании корпуса.

Присоединение кристалла полупроводникового прибора или ИМС к основанию корпуса проводят с помощью процессов пайки, приплавления с использованием эвтектических сплавов и приклеивания.

Основным требованием к операции присоединения кристалла является создание соединения кристалл - основание корпуса, обладающего высокой механической прочностью, хорошей электро- и теплопроводностью.

Процесс пайки хорошо изучен, он прост и не требует сложного и дорогостоящего оборудования. При серийном выпуске изделий электронной техники припайка полупроводниковых кристаллов к основаниям корпусов производится в конвейерных печах, обладающих высокой производительностью

Приплавление с использованием эвтектических сплавов. Этот способ присоединения полупроводниковых кристаллов к основанию корпуса основан на образовании расплавленной зоны, в которой происходит растворение поверхностного слоя полупроводникового материала и слоя металла основания корпуса.

В промышленности широкое применение получили два эвтектических сплава: золото-кремний (температура плавления 370°С) и золото-германий (температура плавления 356°С). Процесс эвтектического присоединения кристалла к основанию корпуса имеет две разновидности. Первый вид основан на использовании прокладки из эвтектического сплава, которая располагается между соединяемыми элементами: кристаллом и корпусом. В этом виде соединения поверхность основания корпуса должна иметь золотое покрытие в виде тонкой пленки, а поверхность полупроводникового кристалла может не иметь золотого покрытия (для кремния и германия) или быть покрытой тонким слоем золота (в случае присоединения других полупроводниковых материалов). При нагреве такой композиции до температуры плавления эвтектического сплава между соединяемыми элементами (кристалл-основание корпуса) образуется жидкая зона. В этой жидкой зоне происходит с одной стороны растворение слоя полупроводникового материала кристалла (или слоя золота, нанесенного на поверхность кристалла).

После охлаждения всей системы (основание корпуса - эвтектический расплав-полупроводниковый кристалл) происходит затвердевание жидкой зоны эвтектического сплава, а на границе полупроводник-эвтектический сплав образуется твердый раствор. В результате этого процесса создается механически прочное соединение полупроводникового материала с основанием корпуса.

Второй вид эвтектического присоединения кристалла к основанию корпуса обычно реализуется для кристаллов из кремния или германия. В отличие от первого вида для присоединения кристалла не используется прокладка из эвтектического сплава. В этом случае жидкая зона эвтектического расплава образуется в результате нагрева композиции позолоченное основание корпуса-кристалл кремния.

Склеивание различных элементов интегральных схем дает возможность соединять самые разнообразные материалы в различных сочетаниях, упрощать конструкцию узла, уменьшать его массу, снижать расход дорогостоящих материалов, не применять припоев и эвтектических сплавов, значительно упрощать технологические процессы сборки самых сложных полупроводниковых приборов и ИМС.

Более технологичным методом сборки является монтаж кристаллов на ленточный носитель. Такой способ монтажа позволяет автоматизировать процесс сборки ИС. На первых этапах разработки метода лента представляла собой медную фольгу толщиной 35 мкм, сейчас существуют однослойные ленты толщиной 70,100 мкм и более с вытравленными в ней и облуженными выводными рамками. Напайку кристаллов к такой ленте производят эвтектикой. Недостаток этой ленты заключается в невозможности проведения испытаний смонтированных на ней кристаллов до упаковки их в корпуса, поэтому такой тип ЛН широко используется главным образом, только для кристаллов с малым числом выводов, малой степенью интеграции, имеющих высокий выход годных в массовом производстве. Смонтированные таким образом кристаллы, как правило, запрессовываются пластмассой.

Более современные методы монтажа используют двух, трех и многослойную ленту. В этом случае выводы рамки электрически не связаны между собой. Что дает возможность после подсоединения выводов кристалла осуществлять проверку до монтажа кристалла в корпус (рис.3).

Более современные методы монтажа используют двух, трех и многослойную ленту. В этом случае выводы рамки электрически не связаны между собой. Что дает возможность после подсоединения выводов кристалла осуществлять проверку до монтажа кристалла в корпус (рис.3).

Соединение выводов кристалла. После закрепления кристалла на основании или ленте носителе соединяют контактные площадки кристалла с выводами корпуса или ленты. Здесь возможны проволочный и беспроволочный монтаж. Проволочный монтаж выполняют в основном термокомпрессией и ультразвуковой микросваркой; беспроволочный - монтаж ленточными (балочными ) выводами шариковыми выводами и монтаж «паучковыми выводами». Присоединение проволочных выводов производится термокомпрессией, ультразвуковой сваркой и термозвуковым методом. В качестве материала проволоки используется золото или алюминий., диаметр проволоки порядка 25 мкм.

Термокомпрессионная сварка. Соединение осуществляется одновременно за счет теплового воздействия и давления без промежуточной фазы плавления. Соединение происходит за счет диффузии частиц между соединяемыми материалами. Типичный режим термокомпрессионной сварки – температура 3500С; давление – 108 Н/м2.

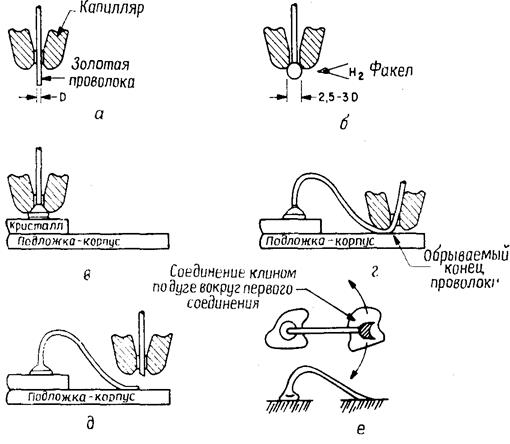

В зависимости от конструкции рабочего инструмента , способа нагрева места соединения и подачи проволоки существуют несколько разновидностей термокомпрессионной сварки: сварка клином, шариком и пережимом. Клином присоединяют и золотую и алюминиевую проволоку. Проволока подается сквозь капилляр и выпускается через отверстие, расположенное внизу клинообразного инструмента. Конец проволоки выпускается из нижней части клина параллельно контактной площадке.

Сварка шариком. Проволока обрезается с помощью газовой горелки или электрической дуги, при этом на конце проволоки образуется шарик. Шарик методом термокомпрессии присоединяется к контактной площадке (рис.7 а-в.). Для получения прочного соединения кристалл подвергается нагреву. Шариковый метод эффективен только для золотой проволоки, так относительно низкое поверхностное натяжение алюминия не позволяет образовать хороший шарик.

Для алюминиевой проволоки обычно используется ультразвуковая сварка, которая производится на соответствующих установках.

Сварка пережимом Использует нагрев кристалла 3000С и иглы (1700С) для иглы) . применим как для алюминиевой, так и для золотой проволоки.

Рис.7 техпроцесс проволочных соединений: а- золотая проволока в капилляре; б- образование шарика; в – термокомпрессионное присоединение шарика к контактной площадке кристалла; г – е - присоединение проволоки к выводу корпуса ультразвуковой сваркой( д обрывание проволоки; е – ультразвуковая сварка клиновидным инструментом)

Рис.7 техпроцесс проволочных соединений: а- золотая проволока в капилляре; б- образование шарика; в – термокомпрессионное присоединение шарика к контактной площадке кристалла; г – е - присоединение проволоки к выводу корпуса ультразвуковой сваркой( д обрывание проволоки; е – ультразвуковая сварка клиновидным инструментом)

|

При ультразвуковой сварке отсутствует нагрев, а сцепление проволоки с контактной площадкой или выводом корпуса осуществляется за счет ультразвуковых колебаний., возбуждаемых в свариваемых деталях, и давления в области соединения. В результате образующиеся при разрушение оксидной пленки под воздействием ультразвуковых колебаний атомы металла с ненасыщенными связями легко соединяются с другими связями. Основное преимущество – использование более низких температур (до 2000С) и высокая надежность соединения.

Последней операцией сборки является маркировка ИС, на корпус наносится тип ИС, дата выпуска и марка завода-изготовителя.

После сборки ИС подвергаются визуальному и электрическому контролю и различным видам испытаний.

| <== предыдущая страница | | | следующая страница ==> |

| Лабораторная работа №3. “Определение погрешностей установки” | | | Стереомикроскоп |

Дата добавления: 2015-07-26; просмотров: 985; Нарушение авторских прав

Мы поможем в написании ваших работ!